风电机组偏航液压制动器开裂的直接原因及解决方案

文|王诚辉,杨荣举

由于液压系统操作控制方便,液压元件可根据需要方便灵活布置,故在风电机组偏航系统中采用了液压制动。随着机组运行时间的延长,偏航系统中的液压制动器批量出现液压缸开裂渗油,不仅提高了维护成本、影响机组的清洁美观,而且减小了机组的发电量,甚至影响机组的安全运行。基于对大量试验结果的分析,本文提出了制动器开裂的原因,然后从理论上验证了提出的开裂原因的正确性,并提出了一种改进结构的制动器的方法。

偏航制动器的结构及工作原理

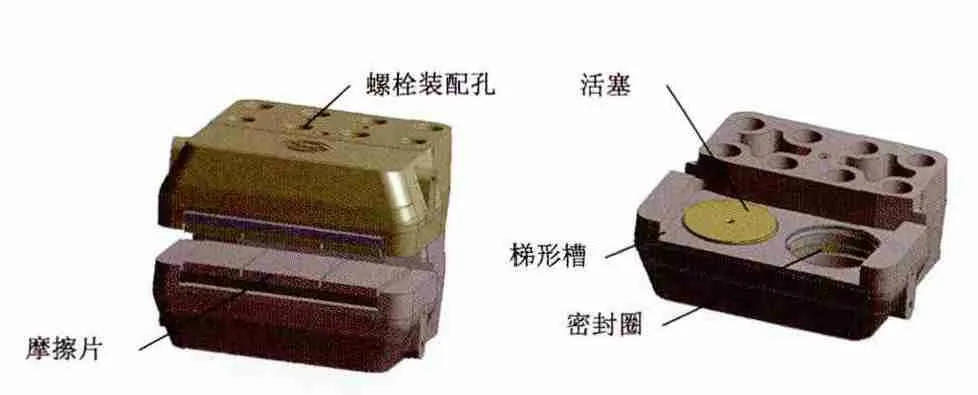

1.5MW风电机组偏航系统有10组液压制动器,每组制动器由上下两块制动器组成,每个制动器中有两个带活塞的液压缸,如图1所示。

10组制动器通过螺栓固定在主机上,所有的液压缸通过油管串联起来。机组偏航结束需要制动时,活塞在16MPa液压油的作用下,推动磨擦片夹紧偏航制动盘,偏航制动盘固定在塔筒顶部,故实现了主机的固定夹紧。风电机组偏航时,液压油泄压,活塞在缸体内自由滑动,磨擦片与偏航制动盘分离,主机在偏航电机驱动下实现偏航。

偏航制动器开裂的表现形式

偏航制动器开裂损坏的位置常出现在两液压缸之间的薄壁,失效时表现形式可以概括为4个:薄壁开裂、活塞倾斜、磨擦片外突卡死、磨擦片单边磨损。

(一)薄壁开裂:如图2所示,两液压缸之间的薄壁表面的防护漆已经剥落,横向裂纹连接两液压缸,裂纹深度直至密封圈槽。

(二)活塞倾斜:由图2可知,缸体裂开时,活塞倾斜卡死在液压缸内。游标卡尺测量某一倾斜活塞前后的高度差度为0.5mm。

(三)磨擦片外突卡死:磨擦片的形状为梯形,如图3所示,液压缸开裂时,磨擦片卡死在梯形槽内的短边处,磨擦片短边突出槽框大约有3mm-5mm。

图1 偏航制动器的结构

图2 薄壁开裂及活塞倾斜

图3 磨擦片外突及单边磨损

(四)磨擦片单边磨损:从图3可知,梯形磨擦片长边磨损较严重,有些是整块直接剥落,出现坑坑洼洼。由此可知,磨擦片已经倾斜,绕卡死的短边旋转了一定的角度。

根据制动器开裂时的表现形式,本文认为:梯形磨擦片在短边卡死,磨擦片在活塞作用下绕短边转动倾斜;磨擦片长边与制动盘接触,故长边磨损严重;同时活塞端面与磨擦片不完全接触,活塞在底部液压油作用下倾斜,卡死在液压缸内不能复位,活塞对液压缸产生较大的作用力,导致液压缸开裂。

磨擦片卡死工况仿真

磨擦片卡死倾斜时,长边磨损量达2mm,理论上磨擦片倾斜角度越大,长边磨损更严重,对缸体的作用力越大。本文分析磨擦片卡死工况,假定磨擦片卡死时的倾斜角度为1度。为对比磨擦片卡死倾斜工况,本文还仿真了正常工况。

正常工况:16MPa的油压作用在缸体内壁,活塞对缸体无作用力。

磨擦片卡死工况:16MPa的油压作用在缸体内壁,同时作用在活塞的底部;活塞与倾斜1度的磨擦片接触,同时与缸体内壁接触。

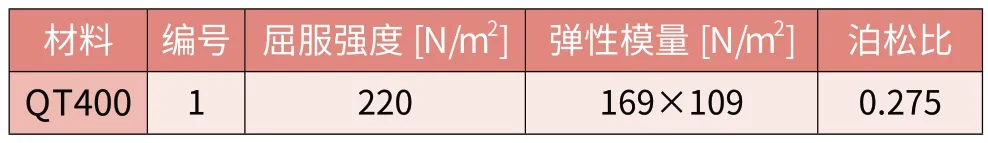

缸体的材料为球墨铸铁QT400,在Workbench中,是采用弹塑性材料模拟制动器的应力应变,材料应力应变关系如图4所示,设置的材料属性如表1。

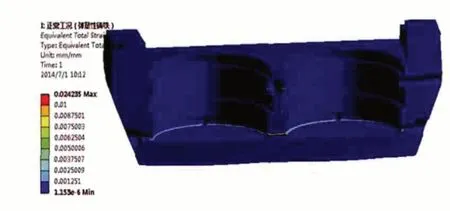

本文根据GL材料强度中的应变准则判别材料的极限强度安全性,即允许材料的弹性应变与塑性应变和达到1%。正常工况制动器缸体有限元仿真应变云图如图5所示,只有在缸底连通的方角入口处出现小区域超过1%的应变,此处应力失真,可忽略其影响。

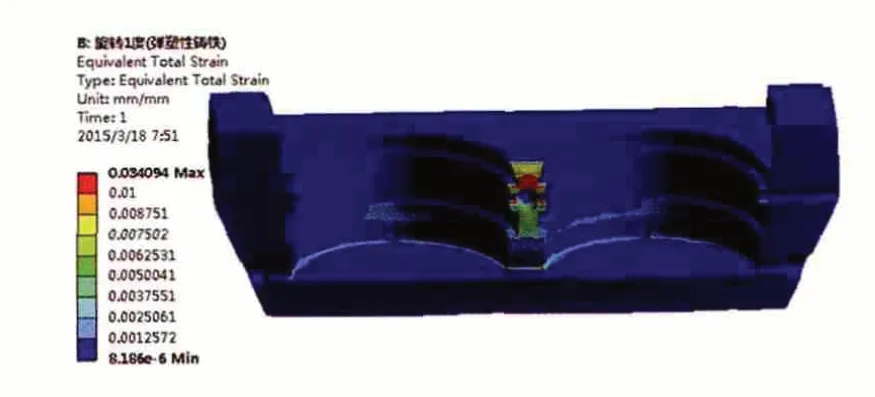

磨擦片卡死工况制动器缸体有限元仿真应变云图如图6所示,两个缸体的外密封圈之间的薄壁全部出现大于1%的应变,根据GL材料应变准则,此处的静强度不够。最大应变量为3.4%,虽然在16MPa油压下缸体不会立刻出现损坏,但疲劳载荷最容易在此处产生裂纹。

结论

(一)从仿真的结果来看,只要磨擦片发生卡死倾斜,活塞就会对缸体产生较大的作用力,致使两个缸体密封圈之间的薄壁产生很大的应变,继而产生裂纹,磨擦片卡死是制动器开裂的直接原因。

表1 缸体材料属性

图4 QT400材料应力应变曲线

图5 正常工况制动器缸体应变云图

图6 磨擦片卡死工况制动器缸体应变云图

(二)磨擦片在各种载荷作用下能够自动复位,活塞端面与磨擦片完全接触,活塞就不会对缸体产生作用力,缸体就不会产生裂纹,梯形槽短边处加档板能防止磨擦片外突卡死。

(三)从根本原因上讲,产生裂纹还是两密封圈之间的壁厚太薄,需要增大两缸之间的间距来增加壁厚。