某船备用滑油螺杆泵及其管路振动监测与故障诊断

万勇辉,袁慧五,豆红军(.9458部队,海南 三亚 570;.957部队,海南 三亚 570)

某船备用滑油螺杆泵及其管路振动监测与故障诊断

万勇辉1,袁慧五2,豆红军1

(1.91458部队,海南 三亚 572021;2.92571部队,海南 三亚 572021)

文章针对某螺杆泵及其管路在运行时存在异常振动的现象,采用轴承冲击脉冲法和频谱分析等方法进行振动监测,在结合螺杆泵及其管路运行情况的基础上确定了其振动较大的故障原因、故障部位及故障程度等信息,并给出了维修建议;同时也为后续建造的船舶提供改进建议。

振动;冲击脉冲;振动烈度;频谱分析;流体

某船备用滑油螺杆泵为立式双吸三螺杆泵,运行中发现该泵机器管路振动和噪声较大,具体现象为:当该泵单独运行时,在出口端管路出现重影;出口端的挠性连接管经常被振断;站在该泵旁边的过道上不到两分钟就被振得头晕,站在主甲板上也能感觉到其强烈的振动和噪声。该泵较大的振动和噪声严重影响了其正常运转,并且对整个船舶系统的稳定性和使用性能也产生了严重的影响。为了能够在螺杆泵运行中或基本不拆卸的情况下判定故障的部位、产生原因和发展程度,以便及时对排除相关故障进行有效指导,保证螺杆泵长期运转,必须对该泵及其管路振动进行监测和故障诊断。

利用振动监测的方法对螺杆泵进行监测是目前应用非常广泛的方法,螺杆泵在旋转过程中所产生的振动强弱及所包含频率成分与故障的类型、程度、部位和原因等有着密切的联系[1]。通过对所测得的振动参量(振动速度、位移、加速度等)进行各种分析与处理,对机械设备的运行状态做出判断,进而对诊断有故障的机械给出故障部位、故障程度以及故障原因等方面的信息[2]。本文拟综合采用轴承冲击脉冲法和频谱分析这2种方法,并结合该螺杆泵及其管路的实际情况,对泵及其管路振动进行系统的精密诊断,并给出了改进性建议。

1 螺杆泵简介

1.1螺杆泵参数

1)电动机参数:额定转速,980 r/min;功率,45 kW。

2)泵参数:转速,980 r/min;排出压力,0.8 MPa;流量,120 m3/h

1.2螺杆泵及其管路安装及测点示意图

螺杆泵是通过一个四角支撑将其整体固定于舱底,固定点在联轴节上端电机下端,侧面靠近舱壁上端和下端各有2个点与舱壁连接固定,泵和柴油机进口端和出口端在第一个弯道前各有一段挠性连接管(通过法兰连接),另外,泵出口端润滑油共经过6个垂直弯道进入柴油机,螺杆泵及其管路安装和主要测点示意图具体见图1。

图1 螺杆泵及其管路安装及测点示意图

2 振动数据采集与故障原因分析

2.1轴承冲击脉冲与包络频谱分析

采用TIMKEN轴承状态综合分析仪对该泵进行轴承冲击脉冲测试,测试数据见表1。从表1可以看出,测点3和测点4轴承可能存在故障隐患,但由于一般螺杆泵泵体轴承冲击脉冲均较大,是否存在故障隐患需要进行精密诊断——包络频谱分析来判断。

表1 某螺杆泵轴承冲击脉冲数据

利用VIBXpert振动综合故障诊断仪对泵部轴承进行加速度包络谱分析,表2为其监测数据,其中2f表示二倍转频(980÷60×2=32.7 Hz)。

表2 螺杆泵泵部轴承加速度包络谱分析数据 mm/s2

由以上数据分析可知,经过加速度包络谱分析后,主要频率均为转频的偶数倍,可以判断不存在轴承内圈、外圈和滚动体的间隔频率[3],故可推断该泵体轴承不存在故障隐患。

2.2螺杆泵振动烈度测试与振动信号频谱分析

采用VIBXpert振动综合故障诊断仪对螺杆泵分别供1台柴油机和2台柴油机润滑油时整机振动烈度进行测试,其中H为水平方向(平行于舱壁方向),V为垂直方向(垂直于舱壁方向),A为轴向,具体数据如表3。

表3 螺杆泵振动烈度测试数据 mm/s

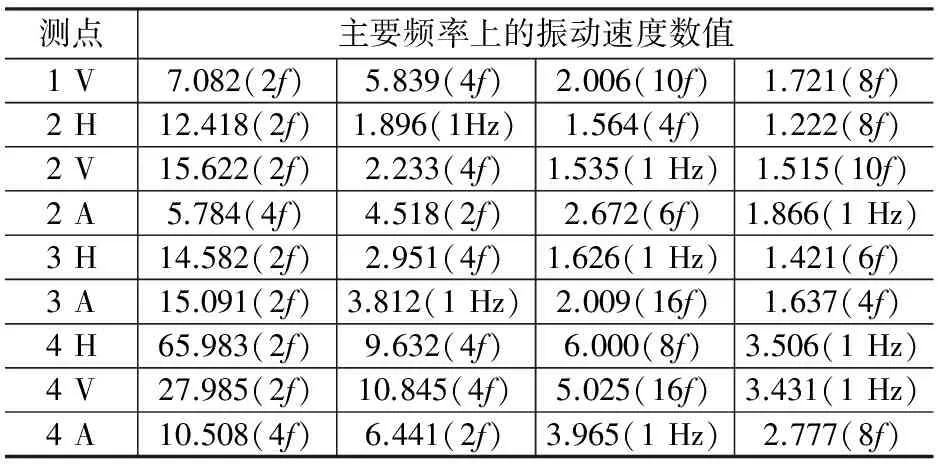

根据国标GB/T 16301-1996船舶机舱辅机振动烈度评价评定,该泵属于第二类设备(功率大于15 kW小于75 kW的旋转机器),该螺杆泵预供1台柴油机润滑油时,振动评级为D级(难以接受的工作状态),超过D级临界值(11.2 mm/s)150%;供2台柴油机润滑油时,振动评级为C级(可接受工作状态),可初步判断该泵存在故障隐患,且处于初期故障。利用VIBXpert采集螺杆泵各测点在不同方向上的速度频谱,表4为其振动速度频谱分析数据(其中1H表示测点1水平方向)。

表4 螺杆泵各测点在不同方向上的振动速度频谱分析数据 mm/s

由速度频谱分析可知,螺杆泵振动以转频的二倍频为主,并伴有其他高次偶数倍的频率,故可排除不平衡、转子支撑部件松动和转子与静子摩擦等故障。结合其供1台柴油机和2台柴油机润滑油时的振动烈度数据可知,当流量增大时(供1台柴油机时出口压力0.45 MPa,同时供2台柴油机时出口压力0.55 MPa),振动烈度反而减小,而且轴向振动明显小于径向振动,故可排除转子不对中故障。同时,各个测点不同方向上一倍频振动均较小,越靠近固定底座振动速度越小,结合国际ISO13373—1∶2002(E)标准,可判断该泵异常振动的原因之一是螺杆泵安装刚度不足。

2.3管路振动测试与振动信号频谱分析

当供一台柴油机润滑油时,对螺杆泵进口管路和出口管路进行振动速度测试,具体测点见图1,监测数据见表5。

表5 螺杆泵进口管路和出口管路振动速度测试数据 mm/s

由表5知,在泵的进口端越靠近泵体管路振动越大,出口端越靠近垂直弯道振动越大,过了出口端第一个弯道后振动速度有所降低但仍然偏高。通过对出口端4个测点在水平径向的振动速度进行频谱分析,具体参数见表6。

表6 出口端管路在水平径向上振动速度频谱分析数据 mm/s

由表6知,螺杆泵管路振动频率与泵体振动频率的主要成分基本相同,均是二倍转频及其偶数倍高次频率,出口端管路振动较大, 在垂直弯道处尤其明显,说明这里是一个较大振源。管道的振动可能传递到泵体导致其振动超标,当振动传递到舱底时就会导致舱底和过道振动非常明显。另外由于管路是通过刚性连接到舱底上,这样就导致管路振动直接传递到舱底及其上面的过道。

2.4管路流体振动原因分析

螺杆泵及其管路振动较大的原因还与管路中流体流动所产生的振动有关,其原因如下。

1)管路中流量过大。当预供泵向柴油机供润滑油润滑柴油机运转后,2台柴油机分别利用自身机带泵供油,2台预供泵的参数均为功率7.5 kW、流量为16 m3/h,而该螺杆泵的功率为45 kW、流量为120 m3/h,说明该螺杆泵所提供的滑油量大大超过了柴油机启动所需的润滑油量,较大的流量必然导致管路易于发生振动[4]。

2)由图1进口管路和出口管路的数据可知,进口管路进泵前管径为200 mm,出口管路通过挠性连接管后管径从150 mm减小到140 mm,进柴油机前管路通过挠性连接管前后管径又从140 mm减小到106 mm,由流体力学知识可知,在液压系统中,突然改变液体流通通道时,在通道内液体压力会发生急剧交替升降的波动过程,即液压冲击,液体中的瞬时峰值压力往往比正常压力高好几倍,这不仅会损坏密封装置和管道,还会引起振动和噪声,这就是挠性连接管被振断的原因。

3)从泵出口到柴油机进口管路共经过6个垂直弯道,在弯道处,高速流体经过时,流体会对正对的管壁产生较大的冲击,在冲击过程中,大部分流体会随着管道继续流动,部分流体会回流后与后续流过来的流体冲撞,从而产生湍流和漩涡,空泡增多,导致流体脉动作用增强,造成管道受力时大时小,从而产生较大的振动,这可能是在出口端管路弯道处振动较大的原因。

2.5底座振动测试

分别对螺杆泵底座上端(固定面板)和下端(固定于舱底的地方)进行振动测试,底座上的测点见图1,底座下端测点与上端序号相同,各测点数据见表7。

表7 螺杆泵安装底座上端和下端振动速度测试数据 mm/s

通过表7可以发现底座上端振动大,下端振动小;水平径向和垂直径向振动比轴向大;说明螺杆泵旁边过道振动大的主要原因不是螺杆泵泵体所产生的振动。

3 结论及改进性建议

3.1结论

该备用滑油螺杆泵及其管路振动较大的主要原因如下:①螺杆泵功率和流量过大。②出口端管路存在设计缺陷,管路弯道过多,通过挠性连接管时管路直径骤降,紧固管路时采用刚性紧固件。③泵体安装刚度不足,且基座螺栓无减振。

3.2改进性建议

针对以上问题,建议综合采用以下改进措施减小螺杆泵及其相关管路的振动:①改用功率和流量较小的螺杆泵对柴油机进行供油。②增设旁管,直接从泵出口端连接到油柜,并用调节阀控制流量,以便减小出口管内压力,从而出口管路振动。③优化管路设计,减少弯道数量。④在基座螺栓处增设弹性减振,在输出端管路振动剧烈区增加二次弹性接头,并在管码脚处增设弹性减振。⑤提高螺杆泵整机安装刚度。⑥使用时尽量同时给2台柴油机供润滑油。

[1] 赵鹏, 周云龙, 孙斌.递归定量分析在离心泵故障诊断中的应用[J]. 振动、测试与诊断, 2010,30(6): 612-616.

[2]周邵萍,苏永升,林匡行,等. 螺杆泵装置振动分析与故障诊断[J]. 流体机械, 2002, 30(12): 27-30.

[3] 张永祥, 刘东风. 舰艇装备检测与监用[M]. 北京:国防工业出版社,2009.

[4] 刘彦辉, 黄玉学, 胡龙军. 某轮主机燃油管路振动分析及对策[J]. 舰船科学技术, 2010, 32(9): 47-50.

Shock pulse method and spectrum analysis were used in vibration monitoring and analyzing for screw pump and its pipeline because of the abnormality of vibration.The cause position and extent of failure were found in base of running complexion of screw pump and its pipe.Suggestion for repair was also given.The same failure can be avoided by the given suggestion for the ships to be built.

vibration;shock pulse;vibration intensity;spectrum analysis;fluid

U672

10.13352/j.issn.1001-8328.2015.02.009

万勇辉(1964-),男,湖南岳阳人,高级工程师,大学本科,主要从事船舶设备维修工作。

2014-10-30