船舶主柴油机滑油系统海水乳化故障分析与应对措施

李 斌(青岛远洋船员职业学院,山东 青岛 266071)

技术交流

船舶主柴油机滑油系统海水乳化故障分析与应对措施

李 斌

(青岛远洋船员职业学院,山东 青岛 266071)

文章论述了一起实船事故,事故引起了大量海水进入主柴油机循环柜,导致主柴油机大量滑油严重乳化。文章从3个方面进行了故障分析,探究了故障原因。针对恶劣海况,给出加热沉淀、分油机分离等应急应对滑油严重乳化的措施。针对故障机理,提出2种最终解决方案:在柴油机管理方面,进行定期检查曲柄箱出口垫床,如有破损,及时更换;在设计制造方面,改进柴油机曲柄箱与循环柜的连接方案。文章总结经验教训,提出加强管理,避免机舱再次发生严重经济损失的事故。

2冲程柴油机;滑油乳化;曲柄箱滑油出口

“水晶之星”船工作期间,发电柴油机冷却海水的1只角阀阀壳突然破裂,在抢修过程中机舱舱底进水,主机机座与循环柜之间的空腔积水过多,造成主机系统滑油大量进海水,导致润滑油严重乳化,从循环柜取出的油样颜色从透明的黄色变成乳白色。该船主机型号为HYUNDAI-MAN Bamp;W 6S70MC,最大持续功率16 832 kW(MCR 22 900 BHP),是远洋船舶较常见的机型。

1 故障原因分析

抢修完发电柴油机后,发现主柴油机循环柜液位突涨,取出油样,通过品尝确认油中混入海水,处理完舱底积水后,循环柜液位停止增长,基本确定海水来源于舱底。根据上述现象进行分析,推测进水原因可能有以下3种:①机舱舱底舱壁损坏,外界海水首先漏入干隔舱,然后海水漏入循环柜;②主机机座周围有连通循环柜的孔洞,主机滑油循环柜不能保持水密,从而导致舱底海水直接漏入循环柜;③主机机座与循环柜的连接法兰处漏泄,导致舱底海水进入循环柜。根据分析情况,逐项落实、排查,查明故障原因。

1)船体外部海水漏泄。由于主机滑油循环柜是在机舱双层底内部,周围被干隔舱包围。因此,检查干隔舱是否有水,就能确认是否通过干隔舱漏入海水。将循环柜周围的干隔舱道门打开,检查确认,干隔舱内部干燥整洁,没有漏水发生。

2)主机机座周围连通循环柜的孔洞漏泄。查找主机机座周围是否有漏水的孔洞,首先怀疑主机滑油循环柜的道门是否水密,经过检查,主机滑油循环柜的道门在干隔舱内部,而且水密良好;然后,沿着主机机座四周,认真仔细地排查,没有发现漏水漏油的痕迹,排除此项原因。

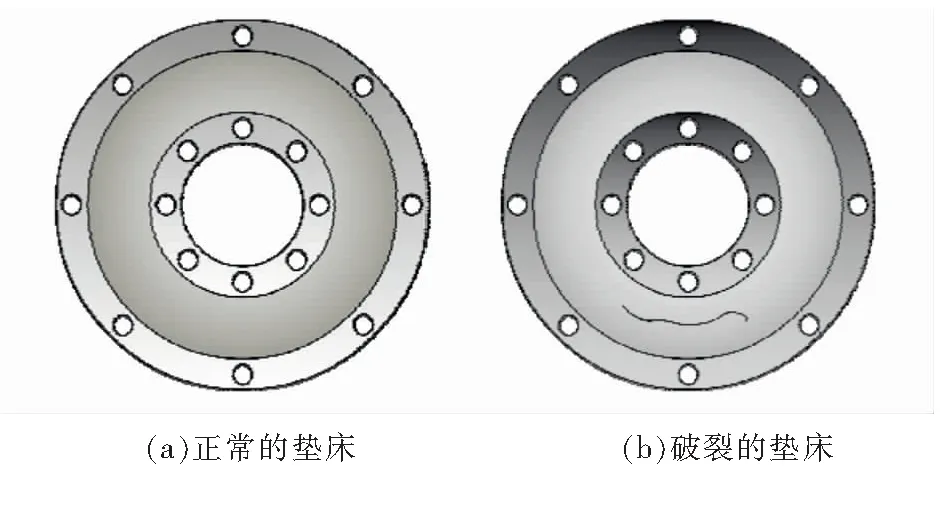

3)主机机座与循环柜的连接处漏泄。当时外界海况恶劣,风速很大,为保证航行安全不能进行停车检查。待航行一段时间,船舶抵港后,组织人员进入主机曲柄箱检查,发现主机曲柄箱与循环柜的连接法兰处橡胶垫片有裂口,如图1所示,确认漏水原因:海水由破裂的垫床处漏人主机循环柜。MAN Bamp;W 2冲程柴油机,曲柄箱通过图2所示的2组滑油出口与机座下方的滑油循环柜连接,曲柄箱内滑油通过此出口返回循环柜,然后经过主滑油泵重新泵入系统进行循环。曲柄箱的滑油经过格栅2和环形压盖1进入循环柜;曲柄箱和循环柜的连接密封靠橡胶垫床4密封;曲柄箱的放油管路内径较小,循环柜的接油管路内径大于曲柄箱的管路,曲柄箱的管路插入到循环柜的管路内部,两者形成一个环形空间,环形空间与外界的密封靠橡胶垫床,这样设计相当于2个管路是弹性连接,这样的连接有以下2个优点:①避免了安装主机时的定位困难;②主机工作时的前后左右振动不会影响到连接。但是,这样的连接方案缺陷明显,管路连接的密封完全依靠一张橡胶垫床(见图1),当橡胶垫床老化破裂后,舱底大量进水时,必然会导致舱底水漏入主机滑油循环柜。漏水路径参见图2中虚线所示。

图1 破裂垫床示意图

1-压盖;2-格栅;3-保护罩;4-橡胶垫床;5-循环柜进口法兰;6-垫床破损处。图2 MAN Bamp;W柴油机曲轴箱与循环柜的连接说明图

2 故障对策

上述故障发生后,有2方面的问题急需解决:一是滑油大量乳化,如何处理,才能将船舶主机的损坏与船东的经济损失程度降到最低;二是将泄漏处修复,防止此类事故再次发生。

2.1滑油乳化后的对策

发生漏水事故后,值班人员检查确认,循环柜进入海水约8 m3。系统油颜色从几乎透明的黄色变成乳白色,润滑油已经严重乳化。当时船舶航行于大洋,海况恶劣,风浪很大,不允许停车更换润滑油。但是润滑油已经乳化严重,继续航行,可能会对主柴油机造成不可逆转的严重损失,船舶的损失将更加巨大。如何处理这些乳化的润滑油(加上漏人的海水,总量在25 m3以上),成为摆在我们面前一个严峻的课题。联系公司机务管理人员,寻求岸基支持,公司多方确认,没有先例,也没有可供参考的应急措施;同时,润滑油厂家为稳妥起见,建议马上更换润滑油。但是停车更换润滑油,需要停车、冷却、循环柜通风,人员进入曲轴箱和循环柜彻底清洁等环节,以上各个环节需要大量的时间保证,但是海况恶劣,长时间停车可能危及到全船的安全。为了保证安全,轮机人员检查确认主机润滑油压力基本正常,轴承温度、活塞冷却温度等关键参数还能保持正常,因此在请示了船东后,权衡考虑,决定暂时不停止柴油机运转,而是根据船舶实际情况,密切监视柴油机各项运转参数,同时采取下列应对措施。

2.1.1 沉淀分离净化

润滑油严重乳化后,由于油水充分混合,用润滑油分油机已经不能有效地将油水分离,分油机跑油严重,因此,离心分离方式不可用,在保持循环柜内部润滑油处于低位可用状态的前提下,将循环柜内部多余的乳化油驳入润滑油沉淀柜,在沉淀柜进行重力初步分离。为提高重力分离效果,将沉淀柜油温加热至80 ℃左右。首先,驳出15 m3的乳化油,沉淀分离1 d后从放残阀放出约3 m3的海水,然后将剩余的油放回循环柜;第二次再驳出10 m3乳化油至沉淀柜,分离出约1.5 m3的水放回循环柜。如此反复操作,一共分离出约7 m3的海水,在此过程中,乳化润滑油的颜色逐渐变深,由乳白色变成灰色,然后变成有点浑浊的灰黄色。

2.1.2 分油机离心分离净化

大量海水放出后,剩下的少量海水通过沉淀的方式净化,速度慢,且分离效果不佳,轮机人员选用分油机净化分离,将分油温度调至90 ℃,分油量调整至正常分油量的1/2左右,进行不间断分离净化。同时在航行过程中,定期打开系统检查阀门,泄放少量系统润滑油,用船舶自带润滑油监测仪器进行检查;同时观察泄放的润滑油颜色,发现润滑油颜色逐渐恢复正常,柴油机各项运转参数也没发现异常,此时,尽管天气已经好转,考虑到船舶将要靠泊,因此,请示船东后,没有马上更换润滑油。

2.1.3 更换新油

目前远洋船舶主柴油机系统油一般采用定期化验,监测油液质量,采样化验周期一般为3个月[1]。化验指标主要包括:定期采样检测在用油的黏度、闪点、水分、碱值、不溶物、某些金属和非金属含量等[2]。船舶抵港,靠好码头后,经过取样化验,具体指标数值参见表1(乳化后化验数据)中的数据,从中可以得出以下信息:润滑油的黏度明显升高,显示油质恶化;水分含量和钠的含量比较高,尚有海水进入;总碱值下降;铜的含量增加,轴承有轻微磨损的迹象。

表1 润滑油化验数据结果

判断润滑油恶化主要从基础油的衰化、油品污染和添加剂损耗等3方面进行[3]。由表1分析,基础油黏度上升;水的含量和钠的含量急剧升高,显示外界污染物侵入;总碱值下降严重,润滑油添加剂损耗殆尽。因此,从化验结果可知,本船润滑油上述各项指标已经全面恶化,必然导致润滑油性能下降和设备磨损,总体上判断此润滑油已经不能长期使用,在征得船东同意后,在港口将系统润滑油全部驳出,清洁曲柄箱、循环柜,将全部润滑油换新。大概更换润滑油17 m3,损失人民币估算25万元以上,损失严重。

必须说明的是,更换润滑油后,船舶半年后进厂修理,经过对主柴油机全面、仔细地检查,如检查轴瓦、轴系等运动部件,没有发现异常磨损,这充分说明当时紧急应对措施是可行的,如再发生类似紧急情况是可以借鉴的。

2.2管理上避免滑油循环柜进水的对策

事故损失巨大,在柴油机管理上必须引起重视。由于实船柴油机已经安装,因此,结构上已经不能改变,只有从管理上加以重视,才能避免此类事故再次发生,主要措施有2点:①曲柄箱内部润滑油连接管路的密封橡胶垫床,必须定期检查,必要时2~3年更换一次橡胶垫床,防止垫床老化造成漏泄,建议每次进厂修船期间必须检查确认密封垫床是否完好无损;②必须重视舱底污水的处理,只要条件许可,机舱舱底污水必须尽早处理,不能出现各个污水井污水溢出、漫过舱底的现象,以免造成不必要的事故。

2.3柴油机设计制造方面的改进建议

此型柴油机曲柄箱和循环柜的连接设计制造上有不合理之处,应用现有的技术将他们的连接方式进行改进,2个管路的连接可以采用波纹管或膨胀接头连接等工艺,既能达到柴油机安装定位的要求,也可避免连接装置密封困难,造成意外漏水事故的发生,因此,建议厂家加以改进;此外,如果在结构方面不进行改进,那么密封垫床应该采用寿命长、可靠性高的材料制造,提高循环柜的密封性能。

3 结束语

“水晶之星”船舶事故教训是深刻的,笔者结合多年轮机管理经验,多方面探究原因,管理上,应当定期检查曲柄箱放油连接装置的密封垫床,同时避免舱底水漫过舱底;设计制造上,笔者希望改进连接装置及其密封装置,提高循环柜的水密性;对柴油机出现润滑油乳化时,情况不允许马上更换滑油时,提出了处理方案,确保航行安全。总之,通过本次事故及其处理过程,笔者一方面希望轮机员总结经验教训,加强学习与交流,提高轮机管理水平,加强管理,对曲柄箱的密封问题引起重视,避免此类事故再次发生;同时,希望我对乳化润滑油的处理对同行有一定的借鉴作用。

[1] 李斌. 船舶柴油机[M].大连:大连海事大学出版社,2008.

[2] 杨慧青,侯仲淼,郑金花,等. 从一起船舶主机拉缸故障谈柴油机润滑油的选用 [J]. 航海技术,2012(1):63-66.

[3] 石新发,刘东风,周志才,等. 船舶柴油机润滑油衰变监测信息关联性分析 [J]. 内燃机学报,2013(3):281-287.

In this paper,a real ship accident is discussed caused by emulsified lubricating oil from sea water,which was leaked into the main engine sump tank.The failure is analyzed from three asepcts.According to rough sea condition at that time,emergency measures are given including settling down by heating and purification by separators to deal with serious emulsified oil.According to the failure mechanism,two final solutions are drawn,for the engine management,regular checks should be conducted on crankcase outlet sealing gasket and replaced promptly if damaged.For the design and manufacturing,connection solutions should be improved between diesel engine crankcase and sump tank.Finally,an idea is proposed to strengthen management to the engine room in order to avoid serious economic damage accident.

two-stroke diesel engine;emulsion of lubricating oil;crankcase oil outlet pipe

U664.121.1

10.13352/j.issn.1001-8328.2015.02.004

李斌(1973-),男,山东日照人,轮机长,讲师,硕士,研究方向为现代轮机管理技术。

2014-10-15