柴油机曲轴磨削用随动滚环中心架

■ 陕西柴油机重工有限公司 (兴平 713105)

杨 忻 何猛刚 杨武刚 张晓岗

曲轴是柴油机的关键零件之一。它将活塞的往复运动转变成旋转运动,柴油机的全部功率都通过曲轴传递给功率消耗者。曲轴在周期性不断变化的气体压力、往复运动质量惯性力,旋转运动离心力以及力矩共同作用下,产生交变应力从而引起疲劳破坏,以及导致曲轴扭转振动和弯曲振动的产生;曲轴各轴颈在很高的比压下高速运动,将使轴颈和轴承强烈磨损。柴油机曲轴是典型的细长偏心轴,圆柱度要求IT5级,在机械加工磨削曲柄颈时,零件两端夹紧,普通中心架支撑位置有限,曲轴自重造成的挠度及弯曲变形量在磨削过程中无法消除,导致零件尺寸和形位公差超差。

1. 零件结构特性分析

以某型6缸柴油机为例,曲轴零件材料为30CrMo12,毛坯为模锻件,毛坯重约12t,成品重约6t。曲轴总长度为(5 495±0.7)m m,主轴颈、曲柄销直径φ315h6-0-0.032mm,表面粗糙度值Ra=0.4μm;偏心距(230±0.2)m m ; 主 轴 颈 跳 动: 相 邻φ0.04mm,全长φ0.10mm;主轴颈、曲柄销圆柱度0.02mm。

2. 曲轴磨削工艺分析

磨削曲轴曲柄颈夹紧方式:两端夹紧、普通中心架只能支撑一挡,磨Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ曲柄颈时,中心架分别支撑Ⅵ、Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ曲柄颈,在磨削Ⅰ、Ⅵ拐、Ⅱ、Ⅴ拐过程中,由于曲轴自重产生挠度,导致圆柱度严重超差。图样要求圆柱度为0.02mm,实际圆柱度只能勉强达到0.10mm,严重超差,不符合图样要求。

3. 随动滚环中心架方案设计

曲轴磨削工艺为,先对曲轴主轴颈进行磨削,提高曲轴与随动滚环中心架的定位精度。设计时应满足以下基本要求。

(1)该偏心轴加工用随动滚环中心架结构简单、使用范围广,通过改变上盖和下座的结构形式或者调整联接螺栓位置即可适用于不同偏心轴的应用。

(2)该偏心轴加工用随动滚环中心架为开式设计,两侧均有起重螺杆,非常便于安装和调节。

(3)该偏心轴加工用随动滚环中心架设计在一侧调节丝杠,单人即可完成操作。

(4)该偏心轴加工用随动滚环中心架结构简单、制造成本低,可有效解决偏心轴在任意位置的支撑问题。

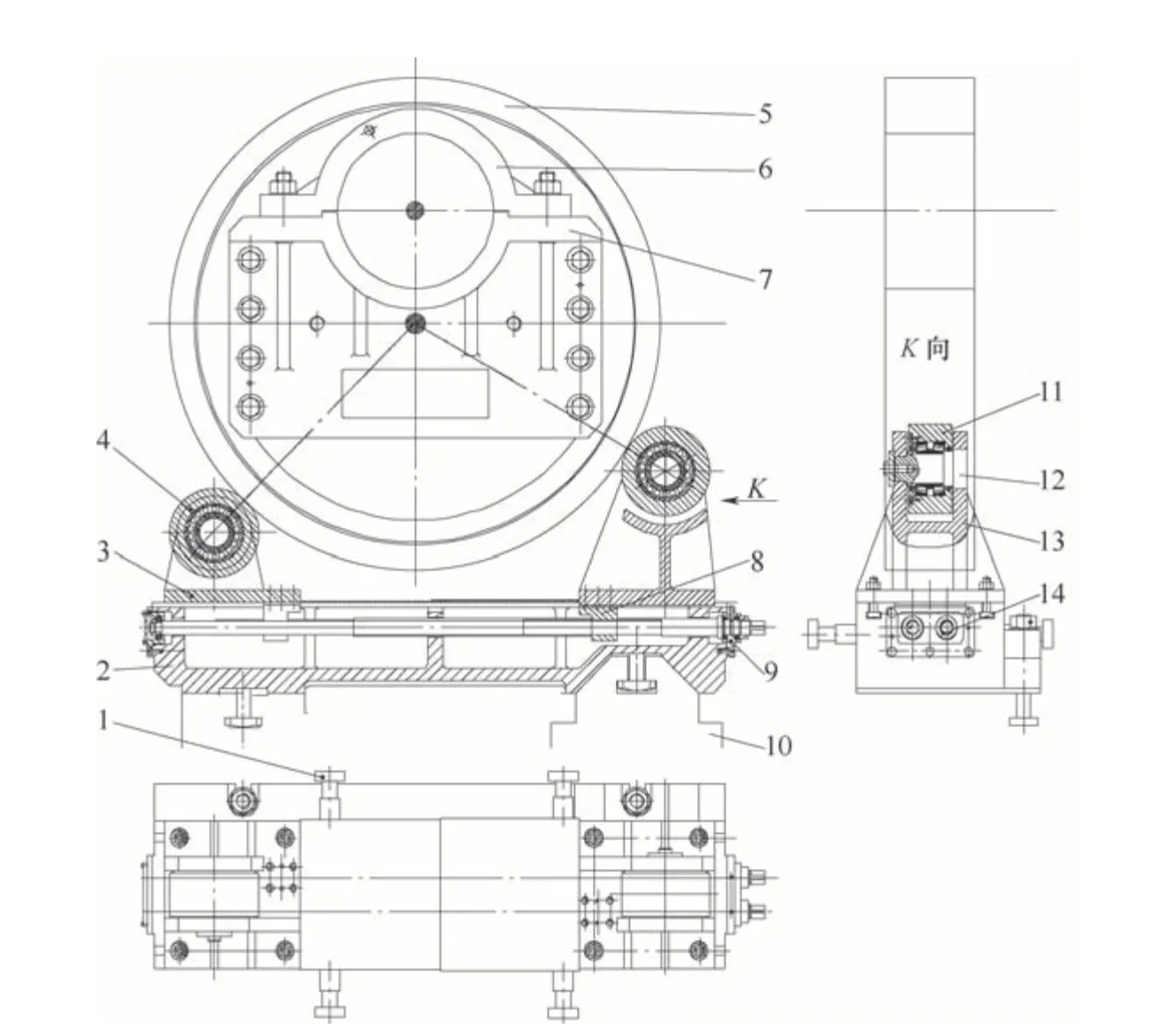

随动滚环中心架结构如图1所示。上盖6和下座7分别为哈夫式结构,装在曲轴轴颈上后用螺栓压紧,它们组成的内孔与曲轴轴颈为间隙配合,将主轴颈固定在滚环5内,使用时将滚环预先套在曲轴上,滚环放置于滚轮11上,滚轮通过滚动轴承4和轴12联接,轴分别安装在左支架3、右支架13上,左右支架分别通过螺母8、丝杠14带动调节滚轮11与滚环5之间的间隙,用百分表调直曲轴,丝杠14通过深沟球轴承9固定于中心架底座2上,中心架底座安装在机床导轨10上。

4. 使用说明

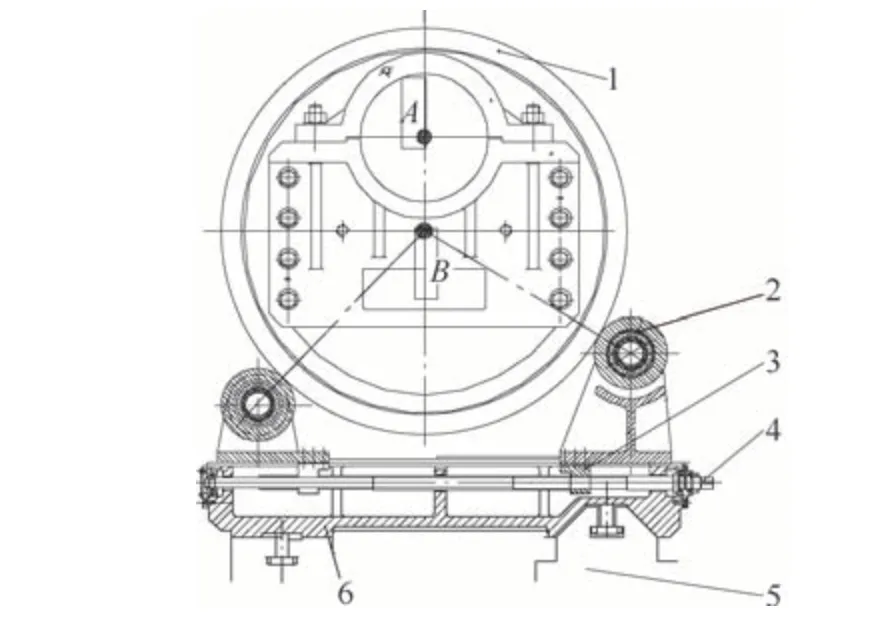

使用原理如图2所示,曲轴主轴颈中心A,曲轴曲柄颈中心B,将曲轴主轴颈定位固定在与B同心的滚环内,利用滚动轴承实现滚环的旋转滚动。这样,磨削曲柄销颈时,随着曲轴的旋转带动滚环的旋转滚动,在曲轴主轴颈处就形成了辅助中心架支撑,通过底座的丝杠丝母调整滚动轴承与滚环的间隙,达到调整曲轴自重造成的挠度及弯曲变形的目的。丝杠丝母固定在中心架底座上,安装在机床导轨上。由于滚环与曲轴轴颈位置固定,曲轴旋转时,滚环始终在滚轮上转动。

图1 随动滚环中心架结构示意图

5. 效果验证

如图3所示,磨削曲轴曲柄销颈时,两端夹紧,磨曲柄销颈Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ时,中心架分别支撑Ⅵ、Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ曲柄颈,随动滚环中心架分别辅助支撑Ⅱ、Ⅱ、Ⅳ、Ⅳ、Ⅵ、Ⅵ挡主轴颈,通过试磨、临床检测曲柄颈侧母线直线度,用丝杠14、螺母8调整滚环5与滚轮11的运动间隙,调整曲轴自重造成的挠度及弯曲变形在合理范围内。曲轴磨削后,经检验,曲柄销颈圆柱度全部在公差范围内,满足图样要求。

图2 随动滚环中心架方案图

图3 随动滚环中心架磨削曲轴曲柄颈

6. 结语

通过设计随动滚环中心架,实现了在普通磨床上随动磨削曲轴的工艺方法,拓展了设备潜力,降低了曲轴曲柄销颈的圆柱度误差,提出了曲轴曲柄销磨削的新思路,并经实践验证效果较好。