在线测量及R参数编程在动车组侧墙加工中的应用

■南车青岛四方机车车辆股份有限公司 (山东 266111)

王 海 高思军

数控编程有常规手工编程、CAM软件自动编程两种方式。在零件结构形状确定的情况下,CAM自动编程能方便地解决复杂平面及空间曲面的编程,充分发挥数控机床的优势和效益,已成为主要的编程手段。但目前的CAM软件自动编程也存在缺点,如曲面加工时生成的NC程序庞大,对结构形状未确定零件的编程无能为力。手工编程一般为常量编程,适用于几何形状简单件。在SINUMERIK 840D系统中,通过在程序中使用R参数调用Renishaw测量探头的在线检测返回值,可以完成形状未完全确定零件的加工程序。

R参数编程不如常规手工编程直接、易读,需要了解编程人员的思路才能较好地理解,应用较少,但是在某些特定的场合可以取得良好的效果。

1. 侧墙加工工艺

高速动车组车体侧墙是车体关键大部件之一,由侧墙板装配焊接后再进行整体数控加工而成,是列车车体的主要迎风受力承载结构,制造精度要求较高,其加工制造质量在很大程度上决定了车体的外观、气密性、强度、疲劳寿命及空气动力学特性等运行性能。我公司在侧墙的焊接制造过程中预制一定的挠度,窗口的中心线是一条与预制挠度平行的弧线,而且焊后变形大,使得侧墙的整体数控加工困难且加工质量难以保证。

2. 工装介绍

我公司目前侧墙的加工设备为德国FOOKE三工位双龙门加工中心。工装为分体式液压自动化工装,由21条横梁单元组成,通过PLC控制系统和液压站自动控制横梁各部分的自动移动和夹紧动作,无需人工参与,工作效率高。每条横梁又由三个部分组成,两端的定位夹紧部分,中部的支撑夹紧,三部分均通过移动导轨安装在横梁基座上。根据侧墙类型的不同,选择不同的横梁单元,调整横梁单元两端的定位夹紧装置的位置,进行定位、装夹。

3. 在线测量

在加工前要进行测量。不仅仅是通过测量确定数控程序的坐标原点,更是要通过测量确定侧墙在焊接过程中预制的挠度及焊接变形量。侧墙安装后,首先用Renishaw测量探头手动测量工件基准坐标系原点的X值及工件实际总长,计算侧墙焊接收缩量,合理分配处置。

为保证窗口加工与侧墙挠度曲线相平行,在窗口加工范围内需要多点测量,测量点越多平行度越好。手动测量费时费力,因而开发了CYCLE730循环命令进行自动测量。通过执行测量程序,将各理论测量点的实际X、Y、Z值存入系统变量MP[*,*]中,在预先编制侧墙加工程序时,将需要点的X、Y、Z值写为相应的MP[*,*]值,在执行程序时系统将自动引用此点的实际坐标值,从而在正确的位置加工出正确的形状。测量程序的应用实例如下:

T14

m6

D1

TRAORI(1)

G54

…

R10=1 ;(测量点序号)

Setval[0]=SET(-60-60,0) ;(测量点的理论位置)

TcD[0]=SET(0,1,0) ;(测量轴,进给有效轴)

StO=15 ;(测量起点)

DeO=15 ;(测量距离)

Rtp=50 ;(回退距离)

CYCLE730(Setval,TcD,StO,DeO,Rtp) ;(测量循环)

MP[R10,0]=R1 MP[R10,1]=R2 MP[R10,2]=R3 ;

…

TRAFOFF

M30

4. 窗口加工工艺分析

侧墙由通长铝合金型材焊接而成,加工工序分为粗加工和精加工两步。粗加工完成窗口内圈、窗口内圈粗加工及四个圆角处的铝型材切除;精加工完成窗口外圈及顶部三处缺口的加工。

窗口加工过程中,沿X方向走刀时与铝型材的挤压方向相同,为连续切削,刀具受冲击小;沿Y向走刀时与铝型材的挤压方向垂直,为断续切削,刀具受冲击频繁。结合生产实际,按照适用、经济、安全的原则,对侧墙窗口的粗加工选用双刃φ32mm含钴高速钢铣刀,精加工选用单刃φ20R5含钴高速钢铣刀。

加工路径采用顺铣轮廓铣。铝合金材料为典型的塑性材料,硬度低、粘性大,切削容易,但切削过程中极易粘刀。顺铣时切削力大于逆铣,刀具与工件之间的摩擦小,切削较平滑,不易引起振动,在横向切断铝合金型材内部斜筋时,不易发生撕裂现象,加工表面粗糙度值较高。

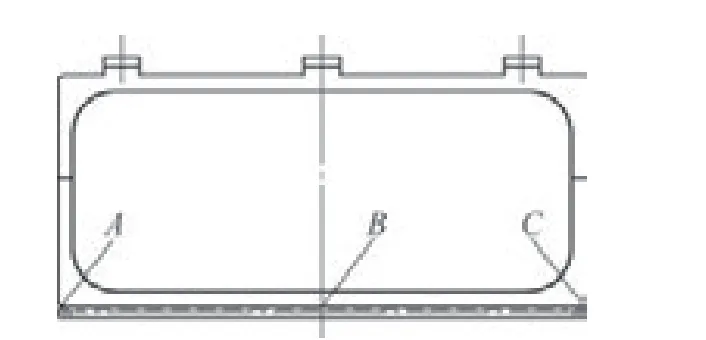

为保证窗口与侧墙的整体挠度吻合,窗口加工程序中所有的Y向坐标值均采用测量得到的MP[*,*]值。为保证窗口加工与侧墙挠度符合度高,在窗宽方向分别设置3个测量点(见附图),测量后对应的测量值分别为MP[A,1]、MP[B,1]和MP[C,1]。侧墙焊接后轮廓度与图样存在一定的误差,侧墙通长存在起伏变形以及装夹误差等因素的影响,各窗口加工时Z值为在一定范围内变化的值。为保证窗口深度加工精度,在窗角分别测量4个点D、E、F、G,对应的测量值分别为MP[D,2],MP[E,2]、MP[F,2]和MP[G,2]。

窗口Y向测量值分布图

5. R参数编程

西门子SINUMERIK 840D系统参数编程功能,提供了250个参数变量R00~R249,其中R100~R249用作加工循环的转移参数,R0~R99系统未赋值可由用户参数编程。根据车型的不同,侧墙上窗口的数量、位置不同,各窗口结构相同仅窗宽不同,有600mm、800mm和1 600mm三种长度。每一个窗口的7个测量点是连续且循环出现的,可以通过一个R参数调用7个测量值。通过R参数的设置和赋值,将窗口加工程序固化为一个子程序,从而简

化整片侧墙的编程工作。具体应用程序如下:

R51=1600 ;(窗口宽度)

R52=650 ;(窗口高度)

R53=1 ;(窗口第1个测量点,Y轴测量值)

R54=R53+1 ;(窗口第2个测量点,Y轴测量值)

R55=R53+2 ;(窗口第3个测量点,Y轴测量值)

R56=R53+3 ;(窗口第4个测量点,Z轴测量值)

R57=R53+4 ;(窗口第5个测量点,Z轴测量值)

R58=R53+5 ;(窗口第6个测量点,Z轴测量值)

R59=R53+6 ;(窗口第7个测量点,Z轴测量值)

R60=0 ;(测量长度伸缩量,实际测量后由操作者输入)

…

G54 G0 Y=(R52/2-5) ;(调用工件坐标系)

A0 C0

S7000 M03 M13

TRANS X=(3265+5-30-44+R60) ;(坐标系偏移)

…

G1 Z=(MP[R59,2]-50+7.5) F600

X=0 F1500

Y=(MP[R53,1]+2.5)

X=R51/2 Y=(MP[R54,1]+2.5)

X=R51 Y=(MP[R55,1]+2.5) Z=(MP[R56,2]-50+7.5) Y=(MP[R55,1]+R52) Z=(MP[R57,2]-50+7.5)

X=R51/2 Y=(MP[R54,1]+R52)

X=0 Y=(MP[R55,1]+R52) Z=(MP[R58,2]-50+7.5)

…

G0 Z500

M05

M09

TRANS

M17

以上为参数化的窗口加工子程序。完成一个窗口的加工后,将R53更改为对应窗口的起始测量点的序号,然后通过TRANS命令偏移坐标系原点,即可加工同一片侧墙上的其他尺寸相同的窗口。如窗口尺寸不同,则更改R51、R52参数值。固化窗口测量点的数量、位置和测量顺序,可以在测量值参数MP[*,*]中嵌套使用R参数,将窗口加工统一为子程序,可以减少程序编制数量,降低程序编制出错率,缩短加工程序调试时间。

6. 结语

侧墙自身挠度及焊接变形导致侧墙整体加工前的形状、尺寸不确定,对加工带来很大的困难,无法利用软件进行自动编程,只能手工编程,编程工作量大。通过在线测量,可以在加工前得到侧墙的准确形状、尺寸数据,在编程时留好数据接口,调用相应的测量数据,即可沿侧墙的实际挠度加工各窗口。

利用R参数调用测量返回值的编程方法具有以下特点:①有利于实现窗口加工程序模块化,大大降低了手工编程的工作量及编程复杂度。②程序简单,通用性好,适应性强,可靠性高。③操作者可根据零件加工安排随时修改参数变量,保证生产的连续运行。

[1] 张宁健.数控探头测量功能在数控加工中的应用[J]. 制造技术与机床,2011(8):139-140

[2] 徐文静. 变量编程在数控中的应用[J]. 煤炭技术,2011(10):34-36