N08825双金属复合管焊接工艺

何永明,李 星,赵 毅

(中国石油工程建设公司,北京100120)

N08825双金属复合管焊接工艺

何永明,李星,赵毅

(中国石油工程建设公司,北京100120)

分析N08825双金属复合管的焊接性,据此优选焊材、设计坡口形式和焊接方法,确定最佳的焊道顺序和焊接工艺参数。力学性能试验结果表明,该焊接接头常规力学性能符合标准规范要求,并且具有良好的抗氢致开裂和应力腐蚀开裂性能,该焊接工艺技术可应用于高酸性气田。

N08825;复合管;焊接;应力腐蚀

0 前言

随着全球工业化时代进程的加快,能源已成为各国经济发展的关键。由于替代能源进展缓慢,各国对石油和天然气的需求持续增长,而油气田经过上百年地开采和使用,可开发的油气资源越来越少,现已不得不向深海、沙漠、南北极地区以及含H2S、CO2、C1-等强腐蚀介质等环境条件更为苛刻的油气田发展[1]。对于具有强腐蚀性油气田的开采,传统单一的防腐技术及材料已难以满足油气田发展的需要。因此,各国油气田对高钢级、高抗腐蚀、耐低温、高合金不锈钢产品以及镍基合金等非API系列管材的需求不断加大。同时,各油气田介质成分、压力、温度等腐蚀环境相差较大,若大量采用高耐蚀合金将会造成生产成本加大和耐蚀合金材料的浪费。在此背景下,复合管应运而生,以N08825+L360QS双金属复合管为例,该材料以抗硫碳钢管为基管,N08825镍基合金为内覆层,集耐蚀合金层的耐蚀性能与基体管的机械性能于一体,兼有耐蚀层和基体层的优点,不仅大幅降低投资,而且减少管道运行安全风险。

1 N08825双金属复合管的结构及性能特点

如图1所示,复合管一般由耐蚀合金层与基体管两部分组成,管层之间通过各种变形和连接技术使两种材料结合成一体。工程应用中,耐蚀合金层依据目标油气田介质环境、使用寿命等进行选择,以满足耐腐蚀性能的需求;基体管则根据输送介质的压力确定,以保证管体满足油气输送压力和强度的需要。因此复合管可集耐蚀合金层的耐蚀性能与基体管的机械性能于一体,兼具耐蚀层和基体层的优点,可充分发挥两种材料的性能特点。相对于纯耐蚀合金管,不仅能有效降低成本,而且在酸性环境中具有更好的安全性和可靠性。

2 N08825复合管的焊接性分析

N08825复合管的基层(L360QS钢)主要是保证管道的强度,覆层(N08825镍基合金)主要是保证管道的耐蚀性能。为保证N08825复合管不会因焊接而损失其原有的综合性能,通常分别焊接基层和覆层。基层L360QS钢在室温下的微观金相组织为铁素体+回火索氏体的混合物,其焊接性良好,常用于抗酸性腐蚀环境中,并且可同时满足管道对强度、刚度和韧性等力学性能的要求。覆层N08825镍基合金属于奥氏体不锈钢,焊接性较差。在氧化和还原环境下都具有抗酸性和抗碱性,其高镍成分使合金具有抗应力腐蚀开裂性。N00825镍基合金与L360QS钢的化学成分、力学性能和物理性能见表1、表2。

图1 L360QS/N08825复合管示意

表1 N08825镍基合金与L360QS钢的化学成分%

表2 N08825镍基合金与L360QS钢的力学性能与物理性能

N08825复合管在焊接时,若采取的工艺措施不当,易产生过烧、热裂纹、气孔、晶间腐蚀等问题。对于N08825复合管,其镍和铁的二元共晶物中有较多低熔点的金属共晶物和非金属共晶物。由于非金属共晶物(如硫、磷)熔点比金属共晶物(镍铁)低很多,在焊缝结晶时低熔点共晶物的液态膜残留在晶界区,同时镍及镍合金与碳钢相比,线胀系数较大,焊接时易产生较大的应力,焊缝结晶时低熔点共晶物的液态膜在收缩应力作用下易产生开裂。

此外,N08825复合管中镍基合金的固相与液相温度间距较小,液态金属流动性较低,在结晶过程中,熔池中的气体来不及溢出,易留在焊缝中形成气孔。有些镍及镍基合金具有两个敏化温度区间,在焊接过程中,处在敏化温度区间的晶界发生铬和钼等碳化物的沉淀,引起晶界区的贫铬和贫钼现象。

因此对于N08825复合管,其焊接过程中应采用小线能量,降低道间温度,加快焊缝冷却速度,焊前彻底清除焊丝、母材坡口处的油、污物,严格控制母材焊材中的硫、磷含量等措施,从而防止热裂纹、气孔等缺陷的产生。

3 焊接工艺试验

试验所用N08825复合管其内层N00825镍基合金与外层L360QS钢的化学成分差别很大,物理性能也差异较大。对此类管道进行焊接操作时,焊接工艺难以把握,易出现管道焊接成形不好、焊接接头质量不合格等问题。鉴于此,本研究针对N00825复合管的管材性能特点,开展了焊接工艺技术研究。

3.1试验用管材

试验所用的复合管材质为L360QS+N08825,管径φ219 mm,基层厚度7.1 mm,覆层厚度3 mm。

3.2焊接方法的选择

对于N08825复合管,一般采用手工钨极氩弧焊(GTAW)、焊条电弧焊(SMAW)等方法。GTAW焊接过程中因氩气保护可隔离空气对熔化金属的氧化作用,且电弧还能自动清除焊道表面氧化膜,热源和填充焊丝可分别控制,焊接热输入量易于控制,便于现场水平固定口的全位置焊接,能实现单面焊双面成形,且焊接质量高。但该方法的主要缺点是熔深浅,熔敷率小,生产率低。SMAW因生产成本较低,且对焊接位置要求低,灵活性高,具有焊接速度较快、熔敷率高等优点,得到广泛应用。

此外,N08825复合管过渡层焊道属于异种钢焊接,为了减少基层对覆层的稀释,焊接过渡层时要采用小电流、快速焊、多道排焊等方法焊接,以减少熔深,使基层和覆层的交界处有一定的铁素体组织,防止根焊道被氧化,提高焊接接头的抗裂性能和耐腐蚀性能。

综上,本研究采用手工钨极氩弧焊(GTAW)+焊条电弧焊(SMAW)的焊接方法。

3.3焊接材料的选择

对于镍基复合管的焊接,其焊材选用遵循以下原则:(1)同种铁镍合金、镍合金的焊接宜选用和母材合金系统相同的焊接材料,若无耐腐蚀性能要求,也可选用与母材合金系统不同的焊接材料,但应保证接头具备设计要求的性能。(2)异种铁镍合金、镍合金等组成的异种焊接接头,其焊接材料选用应考虑下列因素:①焊缝的强度及耐蚀性;②线膨胀系数的差异;③焊接裂纹和气孔的敏感性。(3)对于复合管过渡部位的焊接,为防止碳含量增加,应选用比原内衬镍铬含量高一个类别号的镍基焊材。

综上,本研究选用ERNiCrMo-3(Inconel 625)焊丝进行打底,ENiCrMo-3(Inconel 112)焊条作为手工焊填充、盖面。

3.4坡口形式

管道坡口应选用大角度和小钝边的形式,采用等离子加工或机械加工方法加工,管道切口表面应平整,无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物及铁屑等,切口断面倾斜偏差不应大于管子外径的1%,且不超过3 mm。加工坡口前,必须用磨光机磨去影响焊接质量的表面层,并打磨平整。焊前将坡口内外壁50 mm范围内用不锈钢丝刷、砂轮片清洗干净,去除污物毛刺等,并用丙酮清洗坡口表面,层间彻底清理熔渣、粉尘。坡口加工完毕要检查坡口表面质量。坡口形式如图2所示。

图2 坡口形式

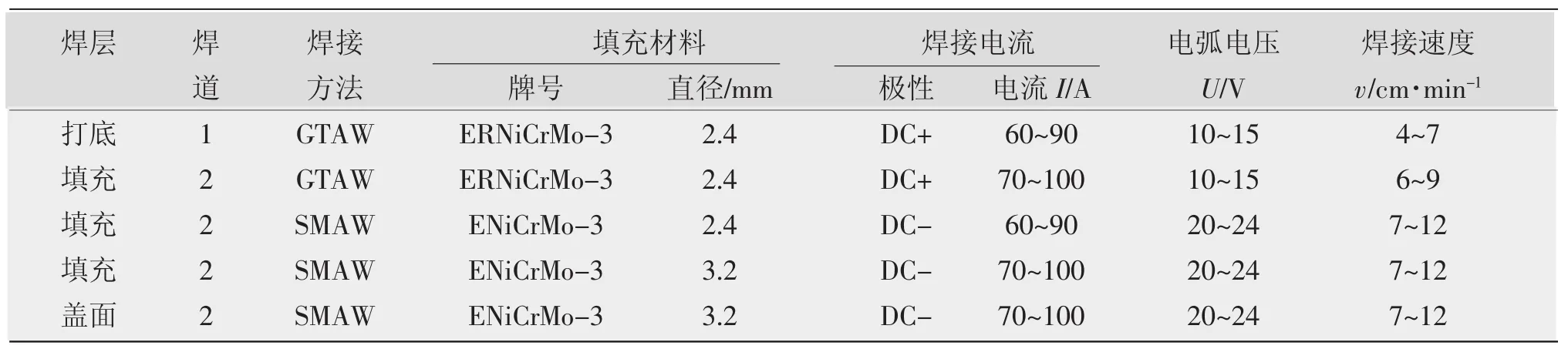

3.5焊道顺序及焊接工艺参数

镍基复合管在选择焊接工艺参数时焊接效率与抗腐蚀性能是一个相互制约的关系,同时为保证良好的抗腐蚀性能、防止热裂纹产生需要选用较小的焊接参数,而镍基合金由于其熔点高的特点又需要保持一定的热输入,因此选择合适的焊接参数是保证焊接接头性能的关键问题。焊接顺序如图3所示。

表3 典型的焊接工艺参数

图3 焊接顺序

4 焊接接头力学性能试验

4.1常规力学性能试验

合格的焊接接头必须保证接头的力学性能满足标准规定要求。按照NB/T47014-2011(承压设备焊接工艺评定),对焊缝进行无损检测后,加工试样,进行常规力学及其他性能测试,典型的常规力学实验结果如表4~表6所示。

表4 拉伸试验数据

4.2腐蚀试验

对于N08825复合管的外层材料L360QS钢,在高产量、高温、高压、高H2S、高CO2、高矿化度的六高酸性天然气环境下,具备了产生氢致开裂(HIC)和硫化氢应力腐蚀(SSC)的条件;而对其内覆层材料Incoloy825镍基合金,易在焊接过程产生残余拉应力和特定腐蚀环境共同作用下发生脆性断裂,即应力腐蚀开裂(SCC)。因此,为保障N08825复合管安全可靠地运行,须对残余应力对接头耐腐蚀性能的影响规律进行试验研究。

表5 低温夏比冲击试验数据(-30℃)

表6 HV10硬度试验数据

4.2.1HIC和SSC试验[2-3]

HIC和SSC试验分别参照美国腐蚀工程师协会标准NACE TM0284-2011和NACE TM0177-2005进行,试验介质采用A溶液,即5%NaCl+0.5%CH3COOH的水溶液,H2S气体通入维持饱和,溶液初始pH=2.9,溶液温度为22℃~26℃。

按NACE TM0284-2011标准(A溶液)和NACE TM0177-2005标准(B法四点弯曲,A溶液)分别对热处理前后,环焊缝方向0点、3点、6点三个位置的试样进行氢致开裂(HIC)试验和硫化氢应力(SSCB)腐蚀实验。加载应力为名义最小屈服强度的90%。

经过96 h氢致开裂(HIC)试验,试样表面均未发现氢鼓泡现象,裂纹长度率CLR、裂纹厚度率CTR、裂纹敏感率CSR均为零。经过720 h硫化氢应力(SSC-B)腐蚀试验,试样均未发生断裂。试验结果如图4和图5所示。

图4 HIC试验后表面和断面形貌

图5 SSC试验后表面形貌

4.2.2SCC试验

H2S环境中金属抗硫化物应力开裂试验(SCC)参照NACE TM0177-2005标准进行。试样经丙酮清洗后安装于专用夹具,按90%AYS进行加载后放入试验容器,加入试验溶液(5%NaCl+0.5%CH3COOH),除氧,通入硫化氢至饱和后持续通气至720h结束,试验温度24℃,试验后按标准要求清洗处理试样,表面未出现裂纹。试验结果如图6所示。

图6 SCC试验后表面形貌

综上,N08825双金属复合管的焊接接头表现出良好的抗H2S腐蚀能力,确保管线钢能够适应更为恶劣的服役环境。

5 结论

(1)分析N08825复合管的焊接性,其焊接过程中应采用小线能量、降低道间温度、加快焊缝冷却速度,严格控制母材,焊材中的硫、磷含量等措施,从而防止产生热裂纹、气孔等缺陷。

(2)N08825与L360QS的化学成分和力学性能差异较大,为使过渡部位获得良好的性能,应选用比原内衬镍铬含量略高的镍基焊材。

Page 111

Study on welding technology of N08825 double metal composite pipe

HE Yongming,LI Xing,ZHAO Yi

(China PetroleumEngineering&Construction Corporation,Beijing 100120,China)

By analyzing the weldability of N08825 double metal composite pipe,the welding material,groove type and welding method,optimal welding parameters are determined.Mechanical test showed that the joint properties satisfied the common requirements,furthermore it had good resistance to HIC SSC and SCC.The technology can be applied in high sour gas field.

N08825;double metal composite pipe;welding;stress corrosion

TG457.6

B

1001-2303(2015)11-0089-05

10.7512/j.issn.1001-2303.2015.11.18

2015-04-13;

2015-11-09

何永明(1965—),男,江苏人,高级工程师,本科,主要从事石油工程建设领域的焊接设备和工艺技术的研发及管理工作。