镀镍对镁合金AZ61耐腐蚀性能的影响

温 泉,马 旭

(1. 辽宁石化职业技术学院,锦州 121001; 2. 西安理工大学,西安 710048)

镀镍对镁合金AZ61耐腐蚀性能的影响

温 泉1,马 旭2

(1. 辽宁石化职业技术学院,锦州 121001; 2. 西安理工大学,西安 710048)

采用X射线衍射仪(XRD)、带有电子能谱仪(EDS)的扫描电子显微镜(SEM)等,研究了化学镀镍镁合金AZ61在NaCl溶液中的耐腐蚀性能。结果表明,化学镀镍在镁合金基体表面沉积了一层致密、均匀的镍-磷合金镀层,依靠镍-磷合金镀层的耐腐蚀性能来保护镁合金基体。腐蚀形貌与腐蚀速率的测定结果具有一致性。经化学镀镍后,镁合金AZ61的耐腐蚀性能有明显提高。

镁合金AZ61;化学镀镍;沉积速率;腐蚀速率

化学镀镍是近年来应用广泛的一种表面处理方法,其镀层具有结构致密、厚度均匀、硬度高、耐蚀耐磨性好等优点[1]。镁合金化学镀镍处理,不仅可以获得较高的耐蚀性和耐磨性,而且能够在形状复杂的铸件上得到厚度均匀的镀层,因此是一种理想的表面处理方法[2]。化学镀镍是利用镍盐溶液在强还原剂次亚磷酸钠的作用下,使镍离子还原成金属镍,同时次亚磷酸盐分解析出磷,因而在具有催化表面的镀件上,获得Ni-P合金镀层。镀镍过程由于是在无电流通过的条件下进行的,又称无电解镀镍(Elctroless Nickel Plating)简称EN技术[3]。

镁合金化学镀镍主要有浸锌和直接化学镀两种方法,其中浸锌镀镍是将镁合金在焦磷酸盐溶液中浸锌后,用氰化物镀铜打底,然后进行化学镀镍,该方法的缺点是工艺较复杂,不适用于铝含量较高的合金,且该方法还不利于氰化物的使用安全和废液处理[4]。镁合金经酸洗活化后,在镁基体上能够直接沉积得到化学镀镍层。但是由于镁的化学活泼性,在沉积过程中将大量析氢,导致镀层与基体结合力差。而在中间加入浸锌工艺,所得镀层与基体结合力好,亮度高。A.K.Sharma研究了不经浸锌,在镁上直接化学镀镍的工艺,经过化学镀镍、钝化及热处理,镀层具有良好的力学性能、耐蚀性、可焊性及对环境的稳定性,而且使器件的小孔内部也能够被镀层所覆盖,适合航天器部件的严格要求[5]。

本工作先以不同的镀镍时间对镁合金AZ61进行化学镀镍,再把镀镍后的合金放入3.5%NaCl溶液中进行腐蚀试验,并分析镀镍对镁合金AZ61耐腐蚀性能的影响。

1 试验

1.1 合金熔炼与热处理

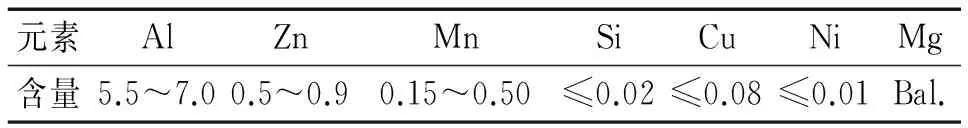

试验用的原材料为纯镁锭(99.95%)、工业纯铝,所有原材料在装炉前都要进行烘干。在坩埚感应炉中熔炼,熔炼和浇注过程中采用90% CO2和10% SF6混合气体保护。当温度达到710 ℃时,浇注于预热250 ℃的模具中。合金试样用MgO粉覆盖。经光谱仪测试,合金成分如表1所示。在箱式炉中进行固溶(425 ℃×10 h)、时效(225 ℃×8 h)处理。

表1 镁合金AZ61的化学成分

1.2 化学镀镍

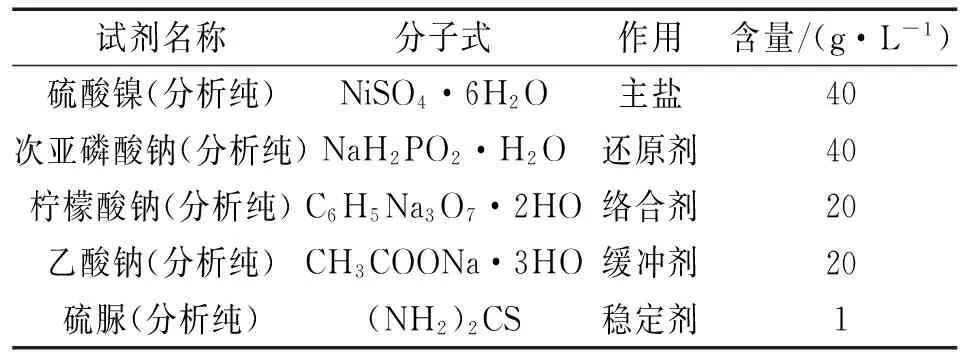

试样尺寸为φ16 mm×5 mm,经过金相砂纸逐级打磨,然后用清水及酒精清洗,充分干燥后镀镍。化学镀镍配方见表2。

表2 化学镀镍配方

本工作选用烧杯配制镀液,采用水浴锅加热并保温。镀镍温度为50 ℃,施镀时间分别为15,30,45,60 min。镀层沉积速率采用重量法测定,用电子天平准确测量施镀后试样的质量m1(g),然后计算沉积速率,计算公式为:

(1)

式中:v为沉积速率(μm/h),(m1-m0)为试样增重(g),ρ为镀层密度(7.85 g/cm3),S为试样面积(mm2),t为施镀时间(h)。

1.3 腐蚀试验

试样镀镍后,把镀镍试样和未镀镍试样放在相同溶液中进行腐蚀试验。采用静态腐蚀试验来测定镁合金AZ61的腐蚀速率。

腐蚀试验条件:200 mL 3.5%的NaCl溶液,温度为室温,时间为5 h。腐蚀试验结束后,将试样取出,用无水乙醇清洗,并风干。利用电子天平测量腐蚀后试样的质量m2(g),根据腐蚀速率的计算公式为:

CR=106×(m2-m1)/(ρSt)

(2)

式中:CR为腐蚀速率(μm/h);(m2-m1)为试样增重(g);ρ为镀层的密度(7.85 g/cm3);S为试样表面积(mm2);t为腐蚀时间(h),计算腐蚀速率。

2 结果与讨论

2.1 镁合金AZ61的镀镍试验结果与分析

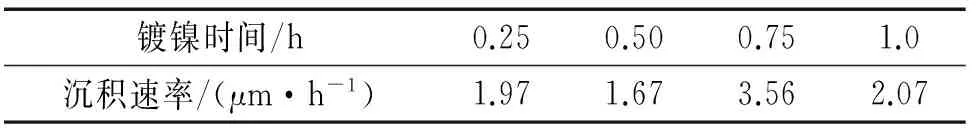

镁合金AZ61镀镍过程中的沉积速率计算结果如表3所示。

表3 镁合金AZ61镀镍过程中的沉积速率

从表3中可以看出,在相同镀镍条件下,因镀镍时间的不同,试样的沉积速率也由所不同,呈现起伏变化。镀镍0.75 h的沉积速率最大,其余试样沉积速率相差不大。其中,镀镍0.50 h的沉积速率最小,镀镍0.25 h和镀镍1.0 h的沉积速率介于镀镍0.75 h和镀镍0.50 h之间。

化学镀镍磷镀层是在镍盐溶液中,在强还原剂次亚磷酸钠的作用下,使溶液中的镍离子还原成金属镍,同时次亚磷酸钠分解出磷,从而在具有催化表面的镀件上获得镍磷非晶沉积层。

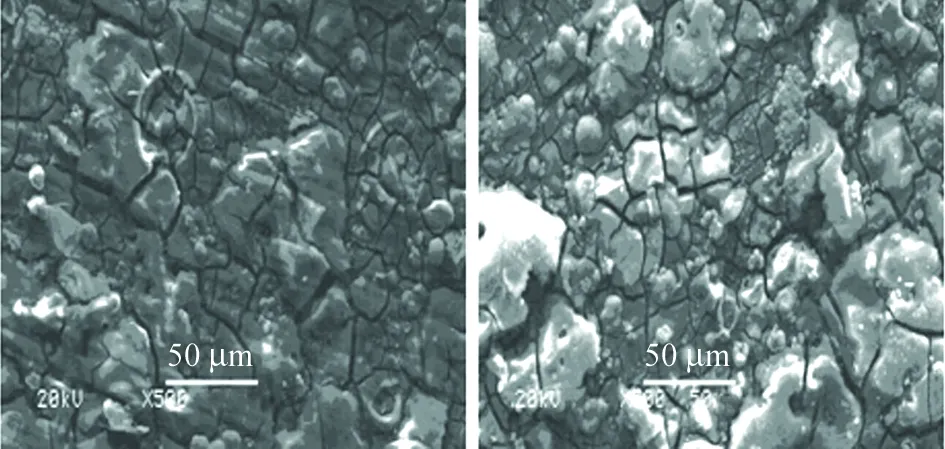

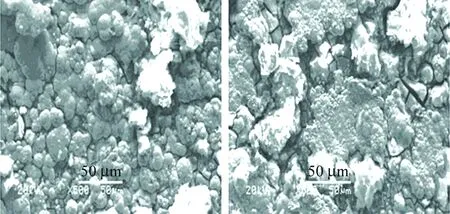

(a) 0.25 h (b) 0.50 h

(c) 0.75 h (d) 1.0 h图1 施镀不同时间镁合金AZ61化学镀镍层的SEM图Fig. 1 The SEM photos of electroless nickel plating layer on AZ61 magnesium alloys for different plating time

图1为施镀不同时间后镁合金表面的微观形貌。由图1可见,施镀时间对镁合金AZ61的镀镍微观形貌产生了明显的影响。镀镍0.25 h的镀层较薄,表面平整、均匀,有一定的裂纹,无明显的缺陷。镀镍0.50 h后镀层局部有突起,很少裂纹。镀镍0.75 h镀层表面有胞状突起,但很致密、均匀,不存在晶界和明显的表面缺陷。镀镍1.0 h的镀层较厚,呈块状,无贯穿性的孔洞存在。镀镍前0.50 h,因沉积速率较慢,反映比较平稳,镀层整体比较薄,表面平整、均匀,局部反应较快,有突起;到镀镍0.75 h时,反应剧烈,沉积速率很大,镀层比较厚,表面有很多胞状突起,均匀、致密;而在镀镍1.0 h时,由于镀层厚度增加,反应变缓,沉积速率降低,部分镍呈块状堆积在表面上。由此可以看出,因施镀时间不同,镀镍中的沉积速率也不同,镀镍层的微观形貌也不同。

2.2 镀层腐蚀后的成分分析

表4为镀镍镁合金AZ61腐蚀后表面层的EDS分析结果。由表4可见,铝的质量分数为1.26%,远远低于在AZ61镁合金中铝元素的质量分数为6.5%的值。因此腐蚀坑为分布于晶界内的贫铝区,由于Cl-的穿透作用,导致在晶界等结构薄弱处保护性氧化层破裂,从而生成裂纹开端,裂纹一侧的贫铝基体相将优先被腐蚀,形成腐蚀坑或腐蚀台阶,同基体相比,它具有很差的耐腐蚀性;在腐蚀坑中还含有5.19%的残留氯,这表明介质中的Cl-可以进入保护膜,并且在界面处有所富集,正是由于Cl-能直接穿透腐蚀产物层直接进入腐蚀界面,才使镁的氧化物失去对镁的保护;能谱中显示还含有44.37%的氧元素,这可能是因为腐蚀过程中生成了腐蚀产物MgO和Mg(OH)2,经过清洗后还有如此多的含量,说明它在合金表面的附着能力较强,能够对基体起到一定的保护作用。

由于镁的电极电势较负(-2.363 V),极易腐蚀。而经表面化学镀处理后,镁合金表面沉积一层与基体接触较牢固的Ni-P合金镀层,可保护基体免受腐蚀介质的侵蚀,且随着施镀时间的增长,化学反应生成得Ni-P合金越多,在镁合金上沉积越多,镀层就越厚、致密、均匀,从而镁合金的耐腐蚀性能增强。从本试验结果可看出,镁合金腐蚀形貌与腐蚀速率的计算结果基本一致。

表4 腐蚀后试样表面的能谱分析结果

2.3 镁合金AZ61的腐蚀结果与分析

镁合金AZ61在3.5% NaCl溶液中4 h后的腐蚀速率结果如表5所示。镁合金的微观腐蚀形貌如图2所示。

表5 镁合金在3.5% NaCl溶液中的腐蚀速率

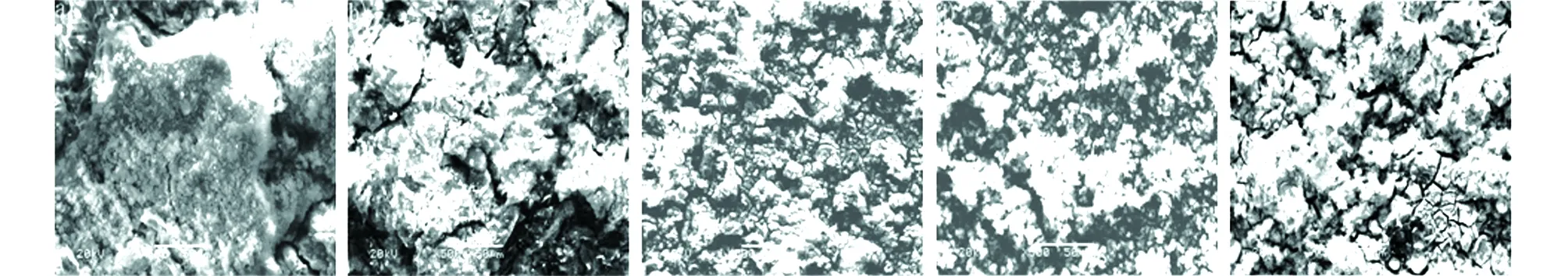

(a) 未镀镍 (b) 镀镍0.25 h (c) 镀镍0.5 h (d) 镀镍0.75 h (e) 镀镍1.0 h图2 镁合金AZ61的腐蚀微观形貌Fig. 2 Micro morphology of Mg alloy AZ61 after corrosion(a) without nickel (b) with nickel plating 0.25 h (c) with nickel plating 0.50 h(d) with nickel plating 0.75 h (e) with nickel plating 1.0 h

在腐蚀介质为3.5% NaCl溶液中,镁合金AZ61的腐蚀速率随化学镀时间的增加而减小。未镀的镁合金试样具有最大的腐蚀速率,为1.60 μm/h,施镀时间最长(60 min)的试样具有最小的腐蚀速率,为0.063 μm/h,比未镀镍镁合金的腐蚀速率减小96.1%。

镁是自钝化金属,当暴露于含Cl-的非氧化性介质中,在自腐蚀电位下发生点蚀,在中性和碱性盐溶液中呈现典型的点蚀特征。将Mg-Al合金浸入NaCl溶液中,经过一定的诱导期产生点蚀,点蚀的发生是由于沿Mg17Al12网状结构的选择性浸蚀造成的,随后伴有晶粒的碎裂和脱落。镁合金AZ61在3.5%的NaCl溶液中,主要发生以下反应:

(3)

(4)

(5)

(6)

将镀镍15 min镁合金试样浸入3.5% NaCl溶液中,开始反应比较缓慢,有少量气泡冒出附着,几分钟后便有气泡逸出,开始局部的点蚀,随着浸泡时间的延长,蚀点数目逐渐增多。这是由于当镁合金AZ61浸入NaCl溶液后,试样表面迅速被氧化,生成氧化物附着于基体表面。腐蚀裂纹扩展的另一个原因是,在裂纹这种微环境中,由于裂纹内的阳离子Mg2+不断增加,而又不能及时扩展到溶液中去,为保持电中性,将使大量的裂纹外Cl-向裂纹内迁移,致使裂纹内Cl-浓度明显高于溶液中的浓度,从而加重了处于裂纹内的贫铝相一侧的腐蚀,一旦腐蚀产物被剥落后,即留下腐蚀深坑。

采用动电位极化技术和电化学阻抗谱(EIS)技术研究了化学镀Ni-P合金在3.5%的NaCl溶液中的化学钝化行为[6]。结果表明,过电位与化学反应电荷转移电阻呈线性关系,但不同电位区,其斜率相差较大。在活化区,界面电容随过电位的增大而减小,而在钝化区,界面电容维持恒定。对表面膜的X射线光电子谱(XPS)分析证实了在活化区形成磷酸盐膜,保护性差,不能有效地抑制溶解过程,而当表面吸附有H2PO2-阴离子时,合金进入化学致钝的钝化区。

George[7]等研究了化学镀非晶态Ni-P合金的耐蚀性及耐蚀机理,提出了磷是改善镍基非晶态合金耐蚀性的最有效的类金属元素,化学镀Ni-P非晶态合金不存在晶界、偏析等晶体缺陷,具有均一的钝化膜,提高了腐蚀抗力,而且化学镀Ni-P非晶态合金本身具有高反应活性,极其快速地形成钝化膜的能力使得它具有很高的耐蚀性。

将镀镍镁合金试样浸入3.5% NaCl溶液中,开始有局部的点蚀,随着浸泡时间的延长,蚀点数目逐渐增多,浸泡4 h后,从图2镁合金AZ61在3.5% NaCl溶液中的微观腐蚀形貌可看出:AZ61合金的腐蚀界面不平整,表现为不均匀腐蚀,在局部区域腐蚀前沿向合金组织内部不规则的纵向推进,一旦腐蚀产物被剥落后,即留下腐蚀深坑。图中白色部分为腐蚀产物,黑色孔洞为腐蚀产物剥落后留下的腐蚀坑。

3 结论

(1) 随着镀镍时间的增加,沉积速率先增加后降低,在前0.5 h沉积速率较低,镀层较薄,0.75 h时沉积速率有最大值,镀层较厚,有胞状突起,1.0 h时沉积速率有所下降。

(2) 随着镀镍时间的增加,镀镍镁合金的腐蚀速率逐渐增加,但均比未镀镍镁合金的腐蚀速率小。腐蚀形貌与腐蚀速率的计算结果具有一致性。

(3) 在3.5% NaCl溶液中浸泡4 h后,镀镍的镁合金AZ61的腐蚀速率随着施镀时间的增长而减小,且均比未镀镍镁合金的腐蚀速率小,最大可减小96.1%。腐蚀形貌与腐蚀速率的测定结果具有一致性。

[1] CHEN B H,HONG L,MA Y,et al. Effects of surfactants in an electrole ss nickel-plating bath on the properties of Ni-P alloy deposits[J]. Ind Eng Chem Res,2002(41):26-28.

[2] 霍宏伟,李明,尹红生. AZ91D镁合金化学镀镍前处理工艺及腐蚀行为研究[J]. 表面技术,2006,35(5):40-43.

[3] 胡波年,陈钰伶,余刚. 镁合金化学镀镍原理与工艺的研究进展[J]. 材料导报,2005,19(7):86-88.

[4] 王霞,彭健锋,陈玉祥. 化学镀Ni2P合金耐蚀性能优化的研究向[J]. 表面技术,2006,35(4):9-11.[5] ZHANG Y J,YAN C W,WANG F H,et al. Study on the envir-omentally friendly anodizing of AZ91D magnesium alloy[J]. Surface and Coatings Technology,2002,161:36-43.

[6] CHU L H,CHEN C C,YANG C F. Improvement of corrosion properties in an aluminum sprayed AZ31 magnesium alloy by a posthot pressing and anodizing treatment[J]. Surface and Coatings Technology,2005,191(2/3):181-187.

[7] GEORGE E,SHAHI N. Corrosion and wear resistance of electroless nickel on magnesium alloys[J]. Magnesium Technology,2002:263-267.

Effect of Nickel Plating on Corrosion Resistance of Magnesium Alloy AZ61

WEN Quan1, MA Xu2

(1. Liaoning Vocational College of Petrochemical and Technology, Jinzhou 121001,China; 2. Xi′an University of Technology, Xi′an 710048, China)

The corrosion resistance of electroless nickel plated magnesium alloy AZ61 in NaCl solution was studied by X-ray diffraction (XRD), electron energy spectrometer (EDS) and scanning electron microscopy (SEM). The results showed that a fine and even Ni-P alloy layer was deposited on the surface of magnesium alloy by electroless nickel plating. The results of corrosion morphology and corrosion rate were consistant. The corrosion resistance of magnesium alloy AZ61 was improved apparently after electroless nickel plating.

magnesium alloy AZ61; electroless nickel; deposition rate; corrosion rate

2014-10-11

国家自然科学基金(51171059);河南省杰出人才计划(084200510018);河南省高校科技创新团队支持计划(2012IRTSTHN008)

马 旭(1978-),博士研究生,从事材料科学和金属材料加工研究,18295759301,newmars@126.com

TG174.1

A

1005-748X(2015)01-0027-04