基于欧美压力容器规范的平封头角焊缝疲劳寿命研究

苏文献, 周飞鸽, 范 斌

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海妍杰机械工程有限公司,上海 201314)

随着石油化工等工业的迅速发展,许多压力容器要承受交变载荷,例如,频繁地开、停工以及压力波动、温度变化等,使得容器中的应力随时间呈周期性(或无规则)变化.生产规模的大型化和高参数化也使得更多高强度材料应用于压力容器,造成压力容器发生疲劳失效的事故增加[1].压力容器疲劳失效往往起源于局部高应力区,疲劳断裂时,容器的总体应力水平较低,一般低于材料的屈服强度,断裂往往在容器正常工作条件下发生,没有明显的塑性变形,具有突发性,危险性很大.

平封头常用于人孔盖、手孔盖和高压容器,其中,平封头与筒体之间使用角焊缝连接是较常见的一种形式[2].焊接接头中通常存在未焊透、夹渣、咬边及裂纹等焊接缺陷,这种先天的疲劳裂纹源可直接越过疲劳裂纹萌生阶段,缩短疲劳断裂的进程.而且,焊接接头处存在着严重的应力集中和较高的焊接残余应力,这些都会使焊接结构更容易产生疲劳裂纹,导致疲劳断裂[3].所以,封头与筒体间的焊缝区域是疲劳破坏十分常见的地方.Hinnant[4]在文献[5]的基础上,又进行了3组压力容器平封头焊接接头疲劳试验,采用平均失效准则和首次失效准则,得到了两类不同的疲劳寿命.但是,压力容器中只要有一处发生破坏,整个容器便无法正常工作,因此,选择采用首次失效准则得到的疲劳寿命更为合理.本文根据首次失效准则的实际疲劳寿命,借助ANSYS有限元软件,分别按照ASME VIII-2《压力容器另一规则》[6]和EN 13445《非火焰接触压力容器》[7]进行疲劳评定,分析比较两种疲劳设计方法的差别.

1 欧美疲劳设计规范

目前,工程界对材料和结构的疲劳给予了足够的重视,各国压力容器行业针对疲劳问题都制定了各自的设计标准.如美国的ASME VIII-2、欧盟的EN 13445、意 大 利 的VSR 1995 和 我 国 的JB 4732-1995[8],其中,ASME VIII-2和EN 13445规范是国际上主流的疲劳设计相关规范.但是,由于这两大主流压力容器疲劳设计标准在疲劳评定方法、步骤、设计曲线的选取和相关制造、检测要求上的不同,对同一结构,将会得到不同的许用循环次数.即使同一规范内也有多种疲劳评定方法.所以,很有必要结合试验数据,对这两种疲劳设计标准进行详细的分析和比较.

1.1 ASME VIII-2

有关疲劳设计的内容主要列于ASME VIII-2的5.5节:防止由循环载荷引起的失效.包括疲劳分析筛分方法、3种详细的疲劳评定方法(弹性应力分析和当量应力、弹-塑性应力分析和当量应变、弹性应力分析和结构应力)和棘轮评定.ASME VIII-2的3种方法都是基于设计疲劳曲线的方法.另外,ASME VIII-2 还包括了基于试验的疲劳设计方法,以断裂力学为基础的疲劳设计方法已列入ASME VIII-3,用于超高压容器的疲劳设计.

疲劳筛分用以确定疲劳分析是否需要作为设计的一个组成部分.如果元件不满足筛分准则,则应进行疲劳评定.在ASME VIII-2中疲劳曲线分为光滑杆件的设计疲劳曲线和焊接件的设计疲劳曲线.光滑杆件的疲劳曲线由光滑杆件试样作出,且对平均应力和应变的最大可能影响进行了调整,可用于带或不带焊缝的元件;焊接件的疲劳曲线是以焊接件试样作出,且包括对厚度和平均应力影响的调整,仅用于焊接件.为防止发生棘轮现象,对所有操作载荷还应进行棘轮评定.

1.2 EN13445

EN 13445 给出了两种疲劳设计方法,即第17章的疲劳寿命的简化评定法和第18章的疲劳寿命详细评定法.以上两种方法也是基于设计疲劳曲线的方法.但EN 13445 疲劳曲线采用应力全幅,ASME VIII-2为应力半幅;EN 13445循环次数安全系数为10,应力范围安全系数为1.5,而ASME VIII-2 中相应的安全系数分别为20 和2.EN 13445在疲劳评定中提出了名义应力、结构应力和缺口应力的应力分类方法,并区分焊接区与非焊接区,且采用了诸多修正因子.

疲劳寿命的简化评定应用比较方便,适用于元件应力可以采用公式计算得到的情况,仅适用于压力载荷波动条件,且对压力波动的范围以及当量循环次数进行了限制.详细评定方法是一种通用方法,适用范围广,但此方法需要进行详细应力分析[9].

2 平封头结构有限元分析

2.1 结构尺寸和设计参数

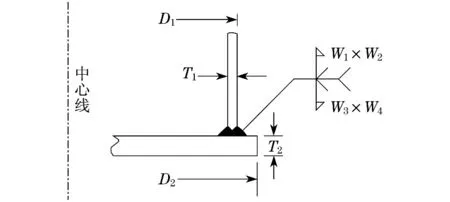

3组试样的结构如图1所示(见下页),相应尺寸如表1所示(见下页).封头和筒体的材料均为SA 36,其弹性模量为2×105MPa,泊松比为0.3,设计温度下的屈服强度为250 MPa,抗拉强度为550 MPa.3 组 试 样 的 最 大 循 环 压 力 分 别 为0.276,0.345,0.414MPa,最小压力均为0MPa,故采用最大压力载荷计算得到的当量应力即代表当量应力范围.设计温度为室温.焊缝为全焊透的角焊缝,开双面坡口,采用TIG 焊接法(非熔化极惰性气体钨极保护焊),背面打磨,焊接材料的强度与母材相同.D1为筒体外径,T1为筒体壁厚,D2为平封头直径,T2为 平 封 头 壁 厚,W1,W2,W3,W4分 别 为 焊 脚高度.

图1 试样结构简图Fig.1 Structure of specimen

表1 结构尺寸Tab.1 Structure dimensions mm

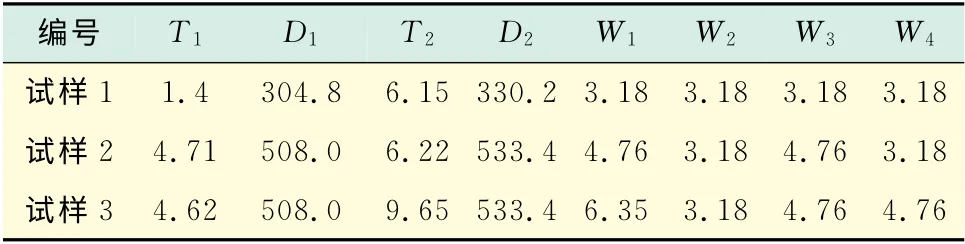

2.2 有限元模型

由结构和载荷对称性,采用PLANE 82轴对称面单元建立轴对称模型,筒体长度方向尺寸远大于边缘应力的衰减长度.网格划分如图2所示,对焊缝及其附近区域网格加密处理.在模型内表面施加均布内压,筒体模型端面约束轴线方向位移为零.

图2 模型网格划分Fig.2 Model mesh

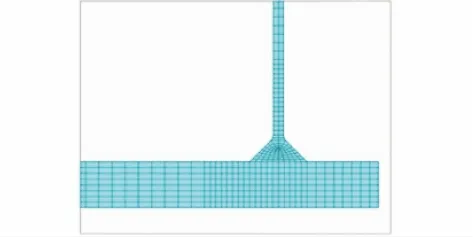

2.3 有限元计算结果

试样1的弹性应力分析结果如图3所示.从图3中可以得到,一次加二次加峰值当量应力范围ΔSp最大值出现在筒体内壁的焊趾缺口处,其值为524.281MPa.

图3 试样1弹性应力分析结果Fig.3 Elastic stress analysis result of specimen 1

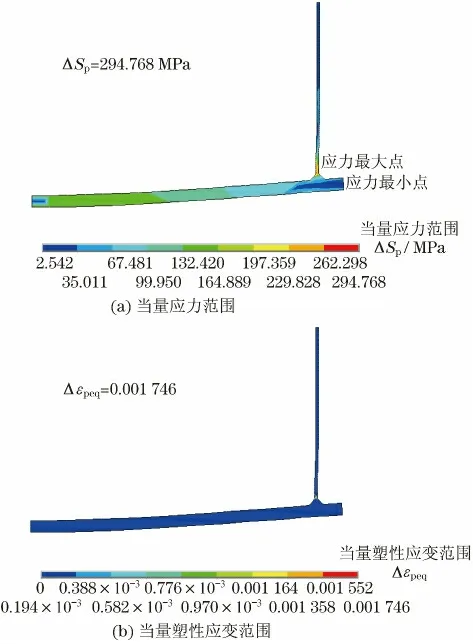

弹-塑性应力分析时依据焊缝材料数据,设置材料属性为双线性运动强化.因SA 36切向模量值不易获得,但SA36与国内材料Q235力学性能相似,在此取其切线模量为6 100 MPa.经有限元计算后,得到试样1 的当量应力范围ΔSp的值为294.768MPa,当 量 塑 性 应 变 范 围 Δεpeq为0.001 746,如图4所示.

图4 试样1的弹-塑性应力分析结果Fig.4 Elastic-plastic stress analysis result of specimen 1

3 疲劳评定

利用ANSYS后处理模块可以得到各种疲劳评定方法所用到的各类应力、应变等参量,然后根据标准中的公式,并考虑规定的各种修正系数,计算得到相应的应力幅或应力范围;再根据疲劳设计曲线或曲线拟合公式,计算得到相应的许用循环次数.

3.1 ASME VIII-2弹性应力分析和当量应力

弹性应力分析和当量应力法对于由线弹性应力分析所得结果,认为对疲劳评定起决定性作用的应力是有效的总当量应力幅,它定义为在载荷规律中对每一循环所计算得的有效的总当量应力范围的一半.

式中,Salt为有效交变应力幅;Kf为疲劳强度减弱系数;Ke为疲劳损失系数;ΔSp为一次加二次加峰值当量应力范围.

根据有限元分析结果及规范内容规定,由有效交变应力幅Salt和光滑杆件设计疲劳曲线拟合公式确定的3 组试样的许用循环次数分别为8 146,7 780和10 022.

3.2 ASME VIII-2弹-塑性应力分析和当量应变

弹-塑性应力分析和当量应变法对于弹-塑性应力分析所得的结果,采用有效应变范围来评定疲劳损伤.对于载荷规律中的每一循环,采用逐一循环法或二步屈服法中的任一方法计算有效应变范围.本文采用逐一循环分析、运动硬化的循环塑性算法.

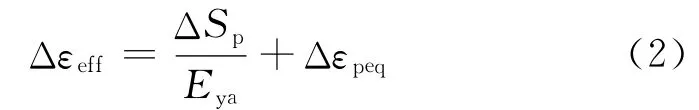

有效应变范围

有效交变应力幅

式中,Eya为考虑点平均温度下的弹性模量;Eyf为所采用疲劳曲线的弹性模量.

由有效交变应力幅Salt和光滑杆设计疲劳曲线拟合公式确定的3 组试样的许用循环次数分别为5 901,2 297和6 039.

3.3 ASME VIII-2弹性应力分析和结构应力

弹性应力分析和结构应力法采用当量结构应力范围参量评定由线弹性应力分析所得结果的疲劳损伤.在疲劳评定中起决定性的应力是结构应力,它是垂直于假想裂纹平面的薄膜应力和弯曲应力的函数.这一方法推荐用于并未机加工至光滑轮廓的焊接件的评定.

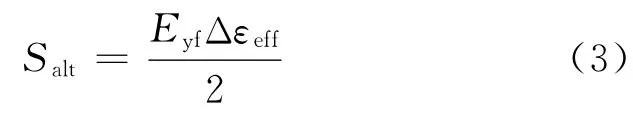

当量结构应力

式中,tess为结构应力有效厚度;mss,I,fM分别为相关校正系数;Δσ 为所评定点处的局部非线性结构应力范围,由弹性法计算得的结构应力范围和结构应变范围经塑性修正得到.

由当量结构应力ΔSess和焊接件设计疲劳曲线拟合公式,确定许用循环次数.根据不同的统计依据,规范给出了7条设计疲劳曲线.规范规定,除非用户和制造厂有其它的协定,设计应采用较低的99%的设想间隔(-3σ)的疲劳曲线.为了分析统计依据对评定结果的影响,在此分别选择最为保守的低于99%的估计间隔的疲劳曲线和平均曲线进行计算.采用低于99%的估计间隔的疲劳曲线所得3组试样的许用循环次数分别为1173,1433和2061;采用平均曲线所得3组试样的许用循环次数分别为6 418,7 874和11 279.

3.4 EN13445简化评定法

使用简化评定法须首先确定压力差和应力系数,在此基础上计算出应力范围并进行修正,然后根据疲劳曲线和许用循环数进行评定[10].

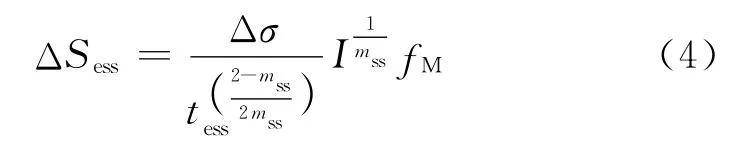

局部非线性结构应力范围

式中,ΔP 为压力差;Pmax为构件或容器的最高许用压力;η 为应力系数;f 为名义设计应力.

Δσ 经温度和壁厚系数修正后得到虚拟应力范围,然后由焊接区域疲劳设计曲线拟合公式确定的3组试样的许用循环次数分别为2 252,2 421 和3 230.

3.5 EN13445详细评定法

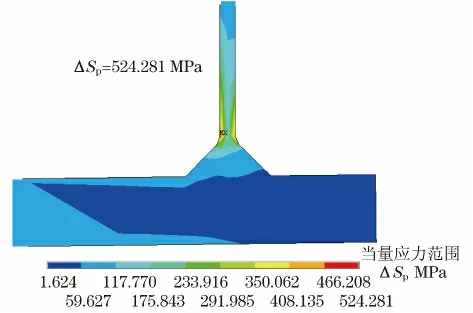

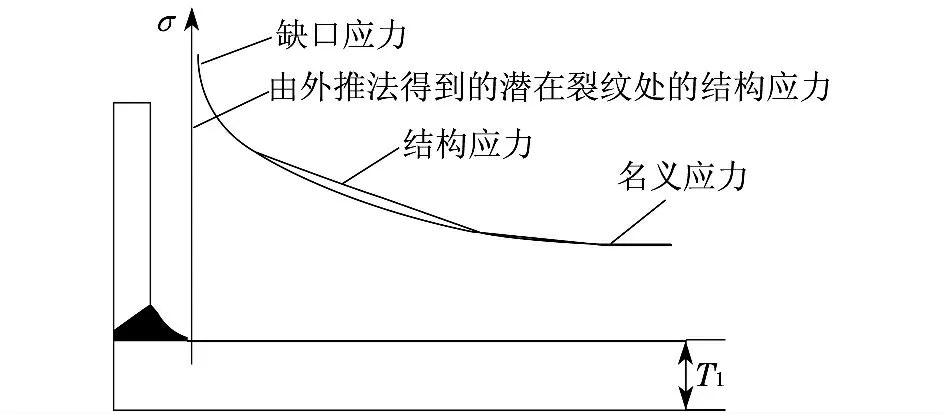

EN 13445在疲劳评定中提出了名义应力、结构应力和缺口应力的应力分类方法,其示意图如图5所示(见下页),σ 为应力;T1为筒体壁厚.

在焊接区,使用外推法求得靠近焊缝处的结构应力.预计此处会有较高的弯曲应力,有限元模型网格尺寸小于等于0.2 T1,所以,采用三点二次外推法.对此结构应力进行温度、厚度以及塑性修正,得到当量结构应力范围,然后由焊接区域疲劳设计曲线拟合公式确定的3组试样的许用循环次数分别为5 945,6 382和8 354.

3.6 试验结果对比

Hinnant平封头疲劳试验3组试样的试验压力循环次数分别为32 273,21 568,16 594.表2(见下页)列出了各种疲劳评定方法得出的许用循环次数与试验循环次数的比值.

图5 结构不连续处名义应力、结构应力和缺口应力分布Fig.5 Distribution of nominal,structural and notch stress at structure discontinuity

表2 计算寿命的安全余量Tab.2 Safety toleranceofcalculatedlife

4 结 论

以压力容器平封头为研究对象,利用ANSYS软件进行了弹性和弹-塑性计算,根据ASME VIII-2和EN 13445标准进行了疲劳评定,通过对比得到以下结论:

a.总体来说,所有疲劳评定方法预测的寿命均小于试样的实际寿命.其中,ASME VIII-2弹性应力分析和当量应力法得出的疲劳寿命较接近实际值.

b.压力容器应力集中区的材料屈服后,理论上应该考虑塑性应变,但结果表明,即使认为材料在整个过程中都处于弹性区间,计算得的疲劳寿命也是可靠的,如果采用弹-塑性应力分析法,将使得计算结果更保守,不过,弹-塑性分析法计算步骤较少,不需要计算疲劳强度减弱系数和疲劳损失系数,计算过程非常简便.EN 13445并未采用弹-塑性分析法,而是当计算的弹性结构应力范围超过材料屈服强度两倍时,引入塑性校正系数加以修正.

c.对于焊缝分析法,采用不同的预测区间结果相差很大.低于99%的预测区间(-3σ)导致了最为保守的计算结果,而采用平均曲线得出的计算结果又突然提高了很大的幅度.ASME VIII-2 规范指出,此方法推荐用于并未机加工至光滑轮廓的焊接件的评定,对于调整至光滑轮廓的焊接件可以采用前两种方法.

d.ASME VIII-2 对于是否需要进行疲劳评定,采用疲劳筛分的方法.而EN 13445认为免除疲劳分析的判断条件在大部分情况下偏于保守,但直接进行疲劳设计又因需要详细的应力分类而过于复杂,故借鉴德国标准的经验,代之以简化评定法.故简化评定法是一种粗略的、简便的疲劳强度评定方法,规范也说明了此法适用于不需精确计算疲劳寿命的情况.

e.EN 13445详细评定采用外推法求得结构应力,将峰值应力从缺口应力中剔除,得到了相对接近试验寿命的计算寿命.由于ASME VIII-2弹性应力分析和当量应力法将峰值应力计入用于评定疲劳的当量应力幅,故在峰值应力很大时,两种规范的评定结果差别会进一步加大.

[1]郑津洋,董其伍,桑芝富.过程设备设计[M].3版.北京:化学工业出版社,2010.

[2]苏文献,周欢,刘雷敏,等.夹套翻边角度对强度性能和疲劳寿命的影响[J].上海理工大学学报,2015,37(1):71-78.

[3]张彦华.焊接结构疲劳分析[M].北京:化学工业出版社,2013.

[4]Hinnant C.Fatigue testing of welded flat head pressure vessel joints[C]∥Proceeding of 2007ASME Pressure Vessels and Piping Division Conference.San Antonio:PVP Press,2007:363-377.

[5]Hinnant C.Fatigue testing and life estimates of welded flat head pressure vessel joints[C]∥Proceeding of 2006 ASME Pressure Vessels and Piping Division Conference.Vancouver:PVP Press,2006:285-297.

[6]ASME Boiler Pressure Vessel Committee on Pressure Vessels.ASME BPVC VIII-2-2010alternate rules[S].New York:The American Society of Mechanical Engineers,2010.

[7]European Committee for Standardization.EN 13445-2009unfired pressure vessels[S].Brussel:European Committee for Standardization,2009.

[8]全国压力容器标准化技术委员会.JB 4732-1995钢制压力容器-分析设计标准[S].北京:新华出版社,2007.

[9]谭蔚,王泽军.EN 13445压力容器疲劳评定方法及其应用[J].压力容器,2013,30(1):60-63.

[10]姚华堂,王正东.压力容器疲劳寿命的简化评定方法[J].压力容器,2006,23(3):44-48.