加氢催化剂旋转计量自动装料平台的研制

张振江,郑威强

(1.岳阳恒忠机械工程技术有限公司,湖南 岳阳 414000;

2.新疆石河子职业技术学院,新疆 石河子 832000)

加氢催化剂旋转计量自动装料平台的研制

Development of a hydrogenation catalyst rotation metering automatic loading platform

张振江1,郑威强2

(1.岳阳恒忠机械工程技术有限公司,湖南 岳阳 414000;

2.新疆石河子职业技术学院,新疆 石河子 832000)

充分利用中石化催化剂国内分公司加氢车间已有资源和成熟生产模式,基于木质托架与金属装料桶为主要装料媒介,创新利用边缘驱动的原理,研制出加氢催化剂旋转计量自动装料平台。该平台耗能小,结构紧凑,在生产活动中表现出了充分的稳定性和经济性,受到业主的欢迎,并在中石化催化剂各公司系统内推广和应用,产生了较好的经济效益。

旋转计量自动装料平台;边缘驱动;微型减速电机;电子称模块

0 引言

随着加氢催化剂市场的逐步放开,加氢催化剂的竞争日益加剧,这就要求国内催化剂生产厂商除了对技术进行升级外,生产方式上也要向精细化转变。

目前加氢车间生产催化剂的许多工序还是劳动密集型的,如加氢催化剂装料是靠人工装一桶搬开一桶,存在以下个问题。

(1)劳动强度大,1人1天要搬近4 t的物料;

(2)装料时需要人工值守,浪费人力资源;

(3)生产受人为情绪因素影响较大,效率低,且易因人的离岗造成物料从桶内溢出而造成物料污染和浪费。故随着人工成本的急剧上升和对催化剂质量的要求,催化剂生产领域对机器代替人的要求变得更加迫切。

而中石化催化剂各分公司机器代替人的计划却要受到现场空间及原来一些生产方式的限制。如老厂房,设备摆放紧凑,空间狭小等;催化剂产品在过程中多采用金属装料桶和木质托架作为媒介等。

故本项目在实施过程中必须处理好利用老厂房的空间,设备不能干涉其他设备,也要利用上金属装料桶和木质托架为媒介的已有资源和成熟生产模式的问题。

1 旋转计量自动装料平台的结构与工作原理

1.1 旋转计量自动装料平台的结构

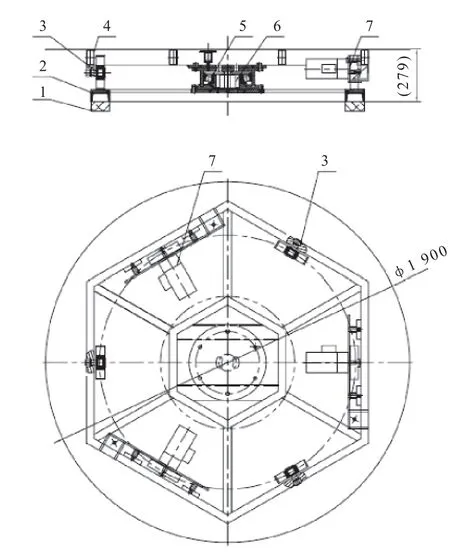

由于现场空间很紧凑,下料口已经固定了,要求平台的位置在下料口下方,这就势必在地面基础上挖坑把平台沉下去,但基础下方又埋有管线等,故对坑的深度有极高要求。综合考虑采用边缘驱动式 ,其结构如图1所示,由1电子称量模块(梅特勒—托利多)、2圆形轨道部件、3支撑轮部件、4平台(机架)部件、5回转中心部件、6滑触线模块、7动力系统组成。

1.2 工作原理

托架和金属桶放在平台4(机架)上后,启动电源,转入远程(DCS)操控模式,物料开始往第一个金属桶装料,电子称量模块1进行实时称量,当重量达到设定值时,下料口关闭,整个转台在动力系统的微型减速电机7的驱动下,通过衬胶轮与圆形轨道部件2的摩擦力实现边缘驱动而旋转,通过接近开关作用旋转90°后停止驱动,此时第二个桶位于下料口正下方,下料口自动开启进行第二桶的装料工作,直至第四桶装料量达到设定值时,系统报警通知叉车操作人员把托架连同金属桶一起运走而完成一个循环。

图1 边缘驱动式旋转平台示意图

图2 动力系统组成示意图

1.3 旋转计量自动装料平台微型减速电机的设计选型

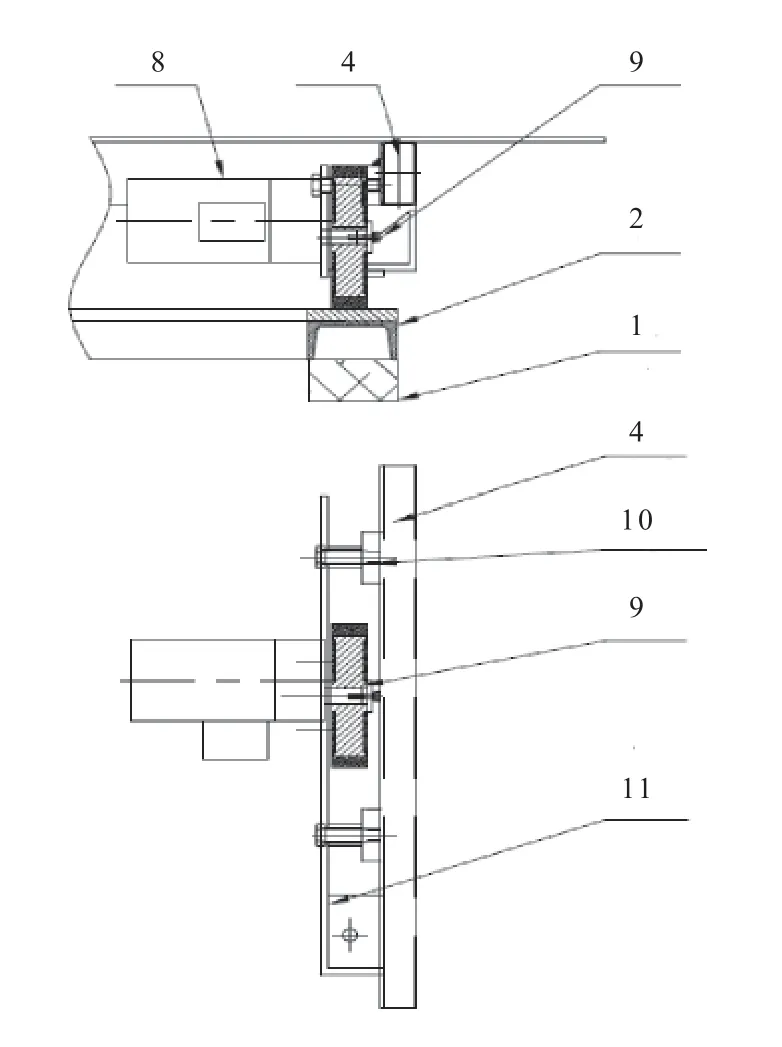

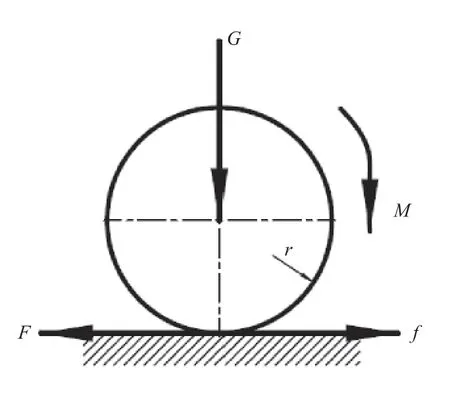

从图1和图2中可以看出,旋转计量自动装料平台的动力系统是由微型减速电机8、摩擦轮9、紧固件10、微型减速电机机座11组成。微型减速电机通过机座和紧固件与平台4(机架)部件连接为一体,微型减速电机的转矩通过摩擦轮9与圆形轨道部件2的摩擦作用,使平台(机架)部件绕回转中心部件5转动,实现边缘驱动。其驱动力是摩擦轮与圆形轨道的摩擦力,而摩擦力是和驱动轮上受的径向压力和摩擦力有关,如图3所示。

图3 驱动轮受力示意图

当驱动力F≥f时,转台旋转;

其中:μ摩擦系数,摩擦系数:0.40~0.60(橡胶与钢铁的摩擦系数);

N为重力在单个轮子上的压力,N=G/n(n为所有支撑轮个数和中部支撑)

f<0.5×12000/8=750 N(设备与物料重量按上限值取1.2 t) (2)

而M<f×r=750×0.09=67.5N·m(r=90 mm)(3)

实际上,由于边缘驱动回转中心部件承担了大部分的重量,故单个轮子驱动力远小于750 N,而单台驱动电机输出转矩M远小于67.5 N·m,故根据精研电机选型手册 ,本项目最终选择3台200 W的微型减速电机作为动力源(调试时,单台微型减速电机动力足够,采用3台圆周均布是为了增加运行稳定性和克服摩擦面不平整的因素)。

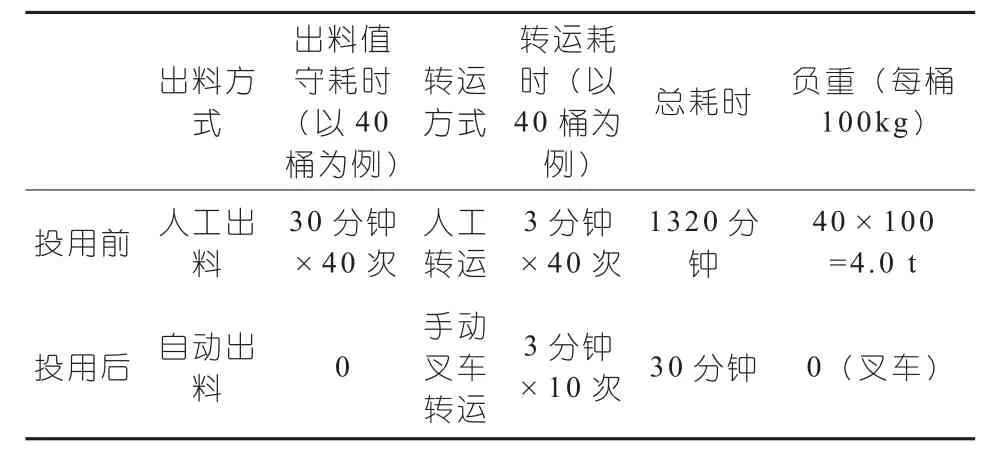

从图4可以看出, 200 W精研减速电机,其外形轻巧,高度仅104 mm加上机架,整体设备高度小于300 mm,对于对空间要求比较高的场所,使用边缘驱动有其优势。

图4 200 W减速电机示意图

图5 旋转计量平台现场运行示意图

2 应用效果

加氢催化剂旋转计量自动装料平台系统如图5所示, 1为出料口采用气动碟阀联锁控制、2为金属料桶、3为木质托架、4为旋转计量自动装料平台。中石化催化剂某分公司自2014年1月开始投用至今,设备运行正常,控制操作简便合理,使用效果良好。

2.1 精确计量,实现精细化生产

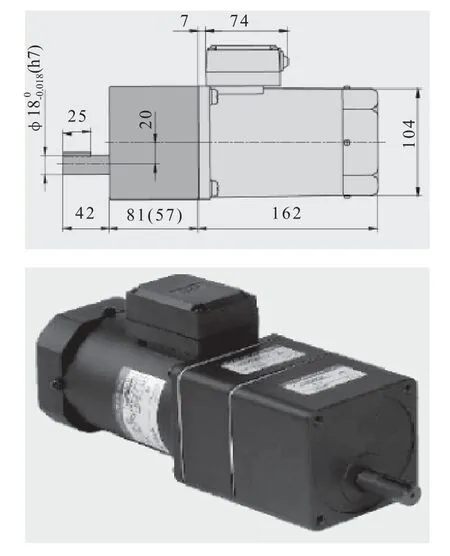

以RDM-32载体制备为例,产量计量数据对比,见表1。

表1 旋转计量平台投用前后产量数据对比

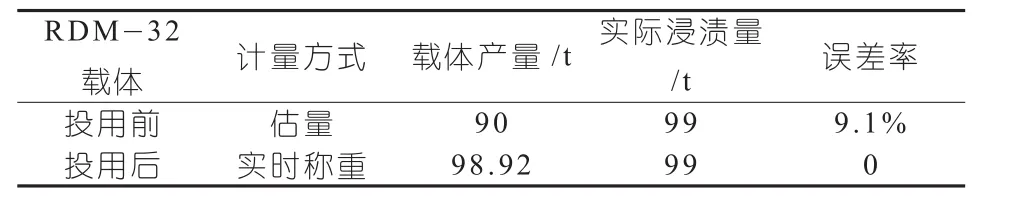

表2 旋转计量平台投用前后劳动强度对比

从表1发现估量与真实产量存在着较大的误差,而采用计量系统对物料重量进行采集和分析,避免了因估量导致产量不足或剩余,对生产进度误差等,使整个生产过程更加直观和精细,使生产安排更加合理,对后续生产产生了积极的指导作用。

2.2 自动化控制,降低劳动强度

旋转计量平台运用PLC与DCS控制程序实现智能出料,使得操作简单,降低了现场操作的劳动强度;员工通过远程操作,避免了与粉尘接触,利于员工的身心健康。

表2为投用旋转计量平台前后,员工现场操作的状况对比(以平均一天的生产量40桶)表。

从表2可以看出,引入旋转计量平台后,相比以前的操作,在时间上节余:每天1 290 min;原来人员每天搬运达4.0 t,现在基本不用出力(4桶达到设定值后,手动叉车移走,负重量基本可忽略)。可见大大提高了效率,降低了劳动强度,利于员工的身心健康。

2.3 提高劳动效率和节约人工成本

以每天3班倒每班2人次为例,旋转计量平台每天3班倒每班只需1人为例,每人每月4 000元工资,单月可节约1.2万元,全年可节约14.4万元;更重要的是旋转计量平台的投用大大减小了以前纯人工操作的隐形安全隐患;且生产减少了人为的因素,提高了效率。

3 结束语

充分利用中石化催化剂长岭分公司加氢车间现场已有资源和成熟生产模式,基于木质托架与金属装料桶为主要装料媒介,研制出加氢催化剂旋转计量自动装料平台,其设备结构紧凑、运行可靠、经济的优越性也得到了充分的体现,在生产应用中得到各方的认可,现在中石化催化剂系统广泛应用。

但在实际生产过程中,意外状况经常出现,如断电、DCS系统瘫痪等,需要此旋转计量平台要往更智能化发展,如要有自动故障检测,断点记忆和恢复等功能,来应对未来更智能化的生产要求。

[1] 华研中商研究院. 中国催化剂行业发展现状及前景趋势分析报告2015~2020年. 北京:华研中商研究院,2014,11.

[2] 向华,向德成. 边缘驱动式离心机(201010271278.4). 北京:中国知识产权网,2010.

[3] 良贵,纪名刚. 机械设计[M]. 北京:高等教育出版社,2001.

[4] 厦门精研自动化元件有限公司著. 精研电机综合选型目录[M]. 厦门:厦门精研自动化元件有限公司,2014.

TQ320.66

1009-797X(2015)16-0080-04

A

10.13520/j.cnki.rpte.2015.16.025

张振江(1980-),男,硕士研究生,岳阳恒忠机械工程技术有限公司技术副总经理,工程师,研究方向为机械产品的研发设计与管理。

2015-06-18