石化企业含盐废水处理技术应用进展

卢欣 李兴春 白瑶 闫萍 张晓飞 冯成亮 林朋飞

(1.中国石油安全环保技术研究院环保技术研究所;2.北控水务集团有限公司技术中心;3.中国石油大连石化公司供排水车间;4.中国石油大连石化公司第二联合车间5.中国石油大学(华东)化学工程学院)

石化企业含盐废水处理技术应用进展

卢欣1李兴春1白瑶2闫萍3张晓飞1冯成亮4林朋飞5

(1.中国石油安全环保技术研究院环保技术研究所;2.北控水务集团有限公司技术中心;3.中国石油大连石化公司供排水车间;4.中国石油大连石化公司第二联合车间5.中国石油大学(华东)化学工程学院)

针对石化企业生产过程中所产生的不同来源含盐废水的特点,重点阐述了碱渣废水和循环冷却排污水的工业化分质处理方法。碱渣废水经W A O、Q B R等技术预处理后,能够满足污水厂进水要求。循环冷却排污水通过以电渗析、反渗透为主体的工艺处理后,可以直接回用于循环冷却水补水或锅炉用水。同时总结了目前污水处理厂含盐废水处理工艺,并对生化单元运行中存在的问题进行分析,提出了提高进水可生化性、选择合适处理工艺、优化处理设施、驯化培养适宜微生物以及稳定进水水质的建议。

石化企业;含盐废水;分质处理;生物处理

0 引 言

石化企业含盐废水来自于生产过程,包括碱渣废水、循环冷却排污水、污水回用反渗透浓水、电脱盐废水、海水淡化浓盐水及催化烟气脱硫废水等。含盐废水成分复杂,基于不同过程产生的废水,污染物组成和含量有很大差异,是当前水处理的难点和热点之一。随着国内污水排放标准的日益严格和环境执法力度的不断加强,石化企业应通过废水的源头控制、选择合适的水处理工艺、提高水资源利用效率、优化污水再生利用体系等措施,应对水资源紧缺、污染物减排、污水处理提标的压力。

对于高含盐难降解有机废水,采用单独装置进行处理,或预处理后再与其它污水合并进入污水厂,可以降低污水厂生物处理的负荷和难度。同时,通过加强中间环节废水的回收利用,不但可以控制和减少终端废水的产生,还实现了废水的资源化,具有较高的节水效益。

在石化企业排放的含盐废水中,碱渣废水和循环冷却排污水的工业化分质处理方法较为成熟。碱渣废水属于高含盐难降解有机废水,每升废水C O D可高达几十万毫克、硫化物可高达十几万毫克,同时含有高浓度的酚类、石油类等污染物。直接排入污水厂对生化处理设施冲击较大,需要进行预处理。循环冷却排污水(又称清净下水)C O D含量相对较低、含有一定的无机盐类,处理后回用能够节约企业用水。

本文重点阐述碱渣废水和循环冷却排污水分质处理技术的应用进展,并对末端污水厂含盐废水处理工艺及运行中存在的问题进行分析。

1 含盐废水分质处理

1.1 碱渣废水

碱渣废水处理前可首先进行资源回收,提取环烷酸、粗酚等可利用组分。不仅增加经济效益,还能减轻后续处理负荷。碱渣废水传统处理技术包括焚烧法、稀释处理法等,存在处理效果、二次污染等方面的缺点。

WAO(Wet Air Oxidation,湿式氧化法)是近年来国内外新建碱渣废水处理装置中应用最多的技术[1]。其工作原理是在一定的温度和压力下,以空气或氧气作为氧化剂,去除水中呈溶解态或悬浮态的有机物或还原态无机物。该技术能够除硫脱臭、改善废水可生化性,具有装置占地小、自动化水平高的优势。巴西某炼厂采用该技术实现了碱渣废水的原位处理,在削减污染物的同时,减少了运输过程中的环境风险[2]。装置运行5年后,C O D去除率仍达80%[3]。湿式氧化法以美国ZI M P R O公司开发的ZI M P R O高温高压W A O工艺和抚顺石油化工研究院开发的缓和W A O工艺在国内应用最多。秘鲁最大炼油厂采用ZI M P R OW A O工艺处理汽油、煤油、液化气碱渣废水,硫醇、硫化物得到去除,T O C和C O D有所降低,处理后的出水可以直接排海[3]。截至2012年,国内用于处理碱渣废水的ZI M P R OW A O处理装置已达9套。缓和W A O工艺对硫化物去除效率高达99.9%以上,但对C O D去除率仅为40%~60%,需后面补充生物处理。玉门油田炼化厂的生产实践表明,缓和W A O-SB R组合工艺对碱渣废水处理效果较好,硫化物、C O D和酚的去除率分别为99.9%,97.3%和98.7%[4]。截至2011年,国内已建设20多套缓和W A O处理装置。ZI M P R OW A O和缓和W A O作为污水厂预处理技术的缺点是对设备材料要求高、存在危险因素、投资和运行费用较高。美国M E RIC H E M公司开发的低压空气氧化工艺具有流程短、操作简单、运行成本低等优点。但受温度和压力的限制,处理后废水的C O D浓度仍然较高,一般适用于脱臭或碱的再生。延安石油化工厂采用该工艺处理废碱液,出水经生化装置进一步处理[5]。大连石化引进该工艺,再生碱回收利用。

QBR(Quick-Bioreactor,快速生物反应器)预处理技术通过向废水生物处理单元投加高效降解微生物菌群并配合专用营养液,实现对污染物的去除。该技术具有处理负荷高、操作简单、运行成本低等优势。装置进水应满足工艺进水水质要求,必要时需进行预处理。国内采用该技术的有大港石化、延安石油化工厂、齐鲁石化胜利炼厂等企业。通过对大港石化碱渣废水处理装置运行情况的监测,发现Q B R对C O D、挥发酚、石油类、硫化物均具有较好的去除效果。出水C O D去除率可达97%以上,石油类和挥发酚去除率可达98%以上,硫化物去除率在99%以上[6]。碱渣在储存、预处理和Q B R生化处理的过程中有废气的产生,系统常配备Q BF(Quick BioFilter,快速生物过滤器)尾气处理装置。废气中的挥发性酚、挥发性环烷酸和硫化氢等污染物在Q BF塔内被微生物降解。Q B R和Q BF技术的难点在于高效降解微生物菌群的驯化筛选。

国内外学者研究表明,臭氧氧化、催化氧化等技术都可以用于碱渣废水的处理,但目前还没有工业规模应用案例。碱渣废水也可以再利用于生产工业硫化碱、造纸制浆等用途。

1.2 循环冷却排污水

循环冷却排污水可以先与含油污水混和进入污水厂,排放水经深度处理后回用。国内石化企业回用处理装置多采用反渗透工艺。

循环冷却水水质与补给水水质、添加的水处理药剂及浓缩倍数等有关,可以考虑软化除硬和脱盐后直接回用。回用处理技术的选择应充分考虑处理规模、原水水质及具体回用用途的相关水质标准。

目前循环冷却排污水的工业化处理方法有电渗析法、反渗透法等。原水含盐量为500~4 000 m g/L时,采用电渗析法制取初级纯水的能耗最经济[7]。电渗析装置出水能够满足用作石化企业循环水补水的要求,但不能将水中离子全部去除,脱盐率相对较低。反渗透法脱盐效果好,除盐率大于97%,但对进水水质要求高,同时投资运行费用相对较高。

为保证膜设备的稳定运行,必要时需预处理去除硬度、浊度、生物黏泥、C O D、石油类等。以电絮凝为核心技术的“三法净水”一体化设备具有絮凝、沉淀澄清、过滤作用。某石化的工程实践表明,“三法净水”对浊度和硬度具有良好的去除效果,出水C O D也有一定降低,为后续的二级JD-E D R(频繁倒极电渗析)提供了较好的进水条件[8]。膜技术作为应用最为广泛的精细过滤技术,可有效控制出水浊度、SDI、胶体物质含量等,多用于反渗透装置的预处理。国外循环排污水处理的工业化方案是石灰软化加反渗透工艺。

由于工艺、操作及装置老化等原因,石化企业循环水系统可能会发生油品泄漏。扬子石化和金陵石化采用生物酶技术降解泄漏介质,可在零排放情况下使水质迅速恢复。一些石化企业应用以生物酶技术为核心的苏宁C A O T工艺,实现了物料泄漏背景下系统的稳定运行和水质的迅速改善。

2 污水厂含盐废水处理工艺及运行效果

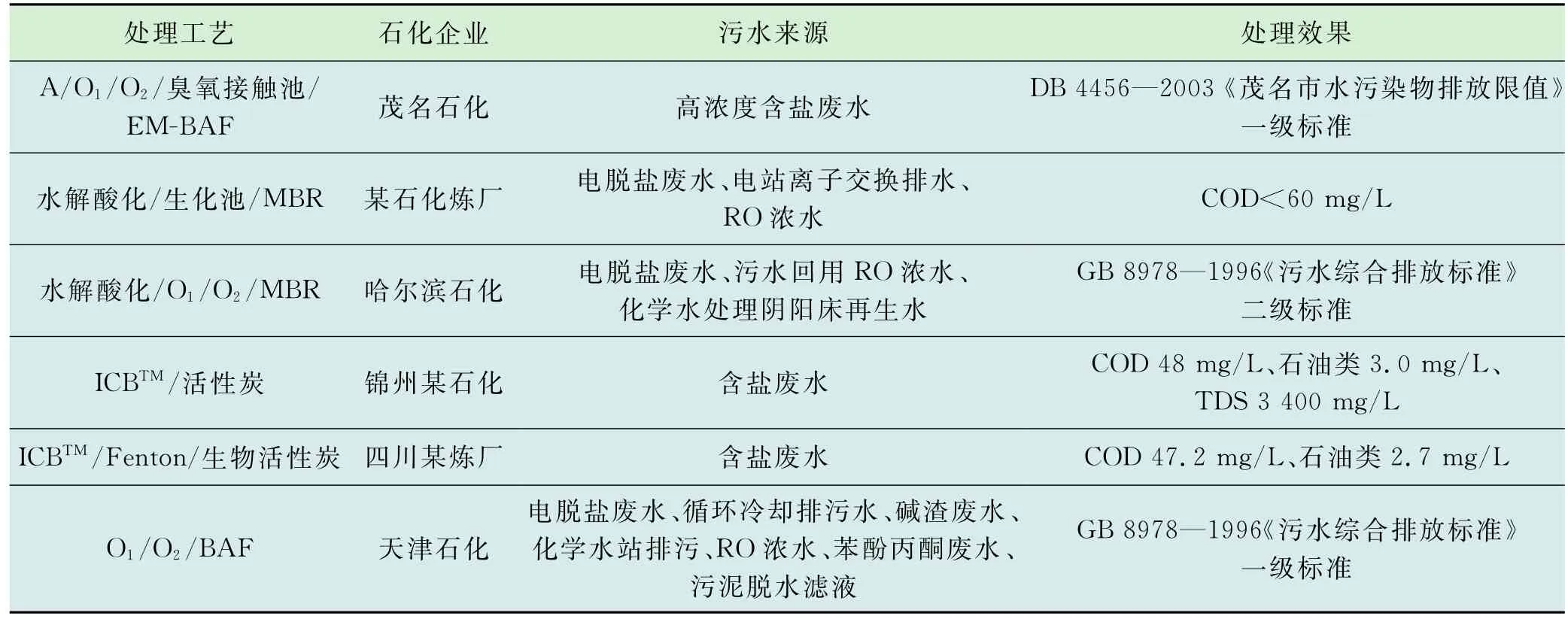

石化企业污水厂的含盐废水处理系统一般采用以生物技术为核心的处理工艺。典型石化企业污水厂含盐废水处理工艺及效果见表1。

废水的可生化性直接影响生物处理的可行性和有效性。石化企业含盐废水由于含有较多难以生化降解的有机物,需采取一定措施改善废水可生化性。茂名石化通过在B A F前设置臭氧氧化塔,将水中难生化处理的大分子污染物降解为易生化的小分子物质,装置出水达到地方一级排放标准[9]。某石化含盐废水系统在运行初期,B/C仅为0.08,出现水解酸化池挂膜差、污泥浓度低的问题[10]。企业通过改造排水管线,将一定流量的生活污水和含油污水掺入含盐废水中。系统生化性得到提高后,出水能够达标排放。

在生物处理工艺选择上,应考虑盐度对工艺处理效率的影响。同济大学生物教研室提出了不同工艺所允许的NaCl限制量。针对部分处理工艺,可以通过对处理设施的改造和优化,提高含盐废水的处理能力。哈尔滨石化应用生物流化床技术对水解酸化和一级好氧单元进行改造[11]。添加软性填料后,系统具有丰富的生物种群和较高的生物量,污染物的去除效果有所增强,对较高负荷的抗冲击能力也明显提高。

表1 典型石化企业含盐废水处理工艺

盐度会影响微生物生物活性,含盐废水处理的关键是通过驯化培养出耐盐微生物。锦州某石化和四川某炼厂采用美国H oneywell ICBTM(Im m obilized Cell Bioreactor,固定化生物膜)装置处理含盐废水,该反应器填料上固定有驯化的耐盐高效降解菌[12]。天津石化将高盐的苯酚丙酮废水引入含盐废水处理系统,盐度的突然增加导致生化单元处理能力急剧下降[13]。后来通过逐步提升进水含盐量的方式对污泥进行驯化,使微生物具有良好的耐盐性和降解性能,最终实现出水水质稳定达标。

驯化的耐盐微生物具有一定的耐受范围。哈尔滨石化含盐废水处理系统M B R反应器电导率的适宜范围为3 000~5 000μS/cm。大于6 000μS/cm时,微生物活性受到抑制。低于2 000μS/cm时,微生物优势菌群转为非嗜盐菌,去除率显著下降[11]。说明系统进水含盐量应稳定在一定范围,以保证生物处理单元的稳定运行。

3 结束语

石化企业含盐废水种类多样、成分复杂。通过分质处理,可以降低污水厂生物处理的负荷和难度。碱渣废水经W A O、Q B R等技术预处理后,能够满足污水厂进水要求。电脱盐废水的乳化问题是制约污水厂含盐废水处理的重要因素之一,可以考虑对这部分废水进行单独破乳预处理后再进入污水厂。另外,分质处理还可能实现废水的再利用。循环冷却排污水通过以电渗析、反渗透为主体的工艺处理后,可以直接回用于循环冷却水补水或锅炉用水等用途。一些石化企业采用海水淡化装置提供淡水资源,可以考虑对R O法或M SF(多级闪蒸法)法淡化过程产生的浓盐水进行资源化利用。

国内外学者开展了大量的研究工作,开发新的适用技术或对目前应用技术中存在的问题进行改进。针对污水回用反渗透浓水研发工程应用技术,以实现废水的稳定达标排放,是目前需要迫切解决的问题,也是当前研究的热点之一。

污水处理厂含盐废水系统一般采用以生物技术为核心的处理工艺。本文通过对污水厂含盐废水处理工艺运行中存在的问题进行分析,提出了提高进水可生化性、选择合适的处理工艺和处理设施的改造优化、驯化培养适宜微生物以及稳定进水水质的建议。

如何从废水的产生与处理着手,一方面有效优化工艺流程,从源头上削减污染物的产生,另一方面加强分质处理的工业化技术开发,以减轻末端污水厂的压力,最终实现节约运行成本、提高经济效益和环境效益,是值得深入探究的问题。

[1] Potumarthi R,Mugeraya G,Jetty A.Biological Treatment of Toxic Petroleum Spent Caustic in Fluidized Bed Bioreactor Using Imm obilized Cells of Thiobacillus R AI01[J].A pplied Biochemistry and Biotechnology,2008,151(2/3):532-546.

[2] Ellis C E.W et Air Oxidation of Refinery Spent Caustic[J].Environ mental Progress,1998,17(1):28-30.

[3] Ahmad W.Neutralization of Spent Caustic fro mL P G Plant at Preem A B Goteborg[D].Sweden:Chalmers U-niversity of Technology,2010.

[4] 陈育坤,杨文瑛.采用缓和湿式氧化脱臭-间歇式生物氧化组合工艺处理碱渣废水[J].石化技术与应用,2007,25(4):351-354.

[5] 刘春林,王剑锋,李二花.延安石油化工厂5000吨/年碱渣处理装置的运行与优化[J].化学工程与装置,2011,4(4):50-52.

[6] 牟彤,白冰,崔毓利.高效生物处理技术在炼油厂碱渣废水处理中的应用[J].油气田环境保护,2007,17(1):23-26.

[7] 王瑞,王春玉.电渗析在乙烯循环水排污回用上的应用[J].石油化工,2005(增刊1):730-732.

[8] 陈长顺,马建栋.“三法净水"技术在炼油厂循环冷却水系统中的应用[J].给水排水,2011,37(2):61-63.

[9] 杜青林.炼油厂含盐污水的臭氧处理[J].广东化工,2014,41(13):199-200.

[10]袁足华.M B R工艺在含盐污水处理工程中的应用[J].科技资讯,2012,35:72.

[11]黄敬.多项膜生物反应器在含盐废水处理中的应用[J].油气田环境保护,2010,20(3):43-46.

[12]薛建良,赵东风,李石,等.炼化企业含盐废水处理的研究进展[J].工业水处理,2011,31(7):22-26.

[13]于振民,关宏讯.纯氧曝气与B A F联用处理含盐炼油污水[J].工业水处理,2013,33(1):86-88.

(编辑 王蕊)

10.3969/j.issn.1005-3158.2015.05.022

1005-3158(2015)05-0074-03

2015-03-24)

卢欣,2014年毕业于清华大学环境科学与工程专业,博士,现在中国石油安全环保技术研究院环保技术研究所从事环境保护技术研究工作。通信地址:北京市昌平区沙河镇西沙桥西中国石油创新基地A座,102206