粉状物料计量的PID控制

刘坤

(南京帝斯曼东方化工有限公司,江苏南京 210048)

粉状物料计量的PID控制

刘坤

(南京帝斯曼东方化工有限公司,江苏南京 210048)

传统的PID控制也存在许多不足,最突出的一点就是有关PID参数的问题。首先,传统PID无自适应能力。其次传统的PID控制器的参数只能整定为满足生产过程控制目标某一个方面的要求。在设计控制系统的过程中人们主要关心的问题是“设定值跟踪特性”和“干扰抑制特性”。而传统的PID控制器,只能通过整定一组PID参数来满足一个方面的要求。因此常常采用折中的办法整定控制器参数,这样得到的控制效果显然不是最佳的。

PID调节算法 双环调节 PI调节

下面是通过PLC内置模块中的带死区PID调节算法实现煤粉计量系统,提高计量设备的稳定性。

通过的SPU对称重传感器提供高精度10VDC电源,经称重传感器产生0-20mA压差信号,毫伏变送器将称重信号转换为4-20mA标准电流信号送给PLC进行处理。在系统中皮转子秤运转速度由置于电机上的接近开关直接测定,作速度反馈信号送给PLC。在运行中,转子秤一转,其运转继电器吸合,PLC便将称重信号进行A/D转换与预置速度相乘,然后对时间积分,求出物料流量,并将求出的瞬时值与DCS给定值进行比较,再通过PLC里的带死区的PI调节由变频器控制的电机的速度,来达到稳定物料的要求

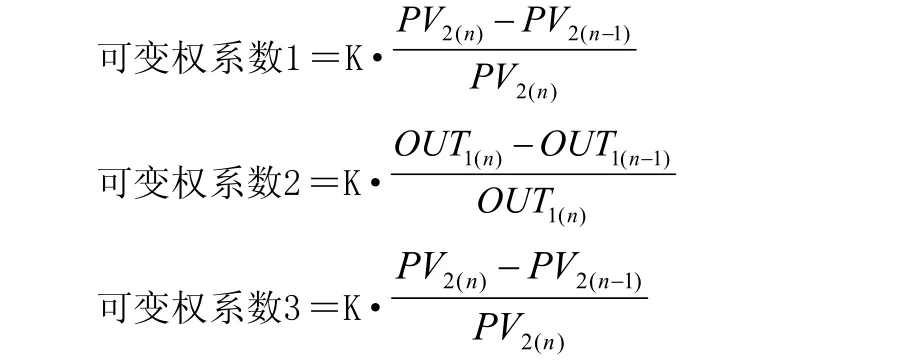

工业生产过程中不可预测的干扰很多。若只有一组固定的参数,要满足各种负荷或干扰时的控制性能的要求是困难的,因此必须设置多组PID参数。当工况发生变化时,能及时改变PID参数以与其相适应,使过程控制性能最佳。目前使用的有如下几种形式:

(1)对某些控制回路根据负荷不同,采用几组不同的Kp,Ti,Td参数,以提高控制质量。

(2)时序控制:按照一定的时间顺序采用不同的给定值和Kp, Ti,Td参数。

(3)人工模型:模拟现场操作人员的操作方法,把操作经验编制成程序,然后由计算机自动改变给定值或Kp,Ti,Td参数。

(4)自寻最优:编制自动寻优程序,一旦工况变化,控制性能变坏,计算机执行自动寻优程序,自动寻找合适的PID参数,保持系统的性能处于良好的状态。

本系统是一个多变量、多回路的滞后系统,用常规的PID控制很难获得良好的控制性能。在控制方式上,针对煤粉物料的特性,系统软件采用了预置控制加前馈自适应PID调节的方式。首先,根据设定流量预置喂料机的转速,实现初步预给料,再通过设定荷重与检测荷重的差值来调节喂料机,同时对喂料机的调节加约束条件,保证转子秤内物料的负荷维持在设定的相应水平,从而实现稳定喂料;通过设定流量与检测流量的差值来调节转子秤,从而实现精确计量。

图1 控制软件示意图

上述双环调节既相互配合又相互影响,为了防止两环振荡,软件上采取了一些特殊的措施,如调节时间的选择、步长的选择、PID参数的优化等。在调节时间上选择外环时间T大于内环时间T的3倍,步长上选择分段可变步长,pid参数的整定上选择具有控制参数收敛快,计算工作量相对较小、使用的单纯型加速法自适应控制方式,它既能反映动态性能,又能反映稳态特性。

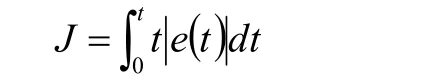

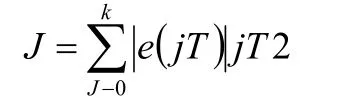

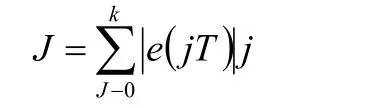

作为性能指标的目标函数,将之离散化可得

在采样周期T固定时,T2为常量,上式可简化为

对于本系统,J是极值函数,最优化理论表明:在经过有限步搜索以后能够找到极值点。

软件框图如图1:

其中流量差值、流量差值变化率及荷重差值变化率决定流量环的自适应PID,荷重差值变化率的引入有抑制系统对于流量环的扰动;荷重差值、荷重差值变化率及转子秤转速的变化率决定荷重环的自适应PID,荷重差值变化率及转子秤转速的变化率的引入相当于对预给料机加了前馈,从而能有效抑制系统扰动特别是仓内煤粉流态改变导致的下料扰动。

系统控制参数设置:

控制系统中控制参数的设置是系统进行优化调节的基础,可以保证系统的控制精度和稳定性,在煤粉定量给料控制系统中,主要设置的参数以及作用如下:

流量趋势:用来观察流量跟踪的品质,调节它可使流量跟踪更稳定。

荷重趋势:用来观察转子秤荷重跟踪的情况,调节它可使荷重更趋稳定。

内核参数:跟闸门调节有关,当转子秤荷重偏差大于5Kg时调节。

调节参数:主要是实现流量跟踪控制过程。

……

……

荷重检测:检测显示秤称量段上物料量。

挂码重量:做满点标定时,所挂砝码重量。

零点参数:在静态挂码标定时,在秤转空情况下,所检测到的采样数据,与标定满点相对应,一般做完零点标定,需要做满点标定。

满点参数:在静态挂码标定时,在秤转空情况下,挂一定量砝码后检测到的采样数据,与零点标定相对应。

皮重参数:在零点与满点标定做完后,去除所有砝码及标定杆,确保秤内没料,开启皮带秤后检测到的采样数据。

实物标定修正系数:在某一时间段,当秤上的累计量值与实际下料量有偏差,需要改此参数修正。新的系数=(实际下料量/秤上累计量)*以前的系数。

在线动态标定:在仓很准的情况下,停止向仓内进料,在某一时间段,用仓重来标秤过程。使秤上累计与仓物料减少相符。

荷重设定:反映秤上料层厚度。

比例系数:控制过程中的比例放大系数。

积分系数:控制过程中的时间滞后系数。

微分系数:控制过程中的超前调节系数。在皮带秤秤参数中一般为零。

荷重参数: 当荷重偏差大于5kg时,皮带秤在调节周期内调节一次,调节幅度为[荷重参数2]*15转,当荷重偏差大于10kg时,调节幅度为[荷重参数1]*15转。

流量偏差:表示当|设定值-瞬时流量|>[流量偏差]时,预置阀门开度为[预置系数]*设定产量。

流量参数:当|设定值-瞬时流量|小于[流量参数]时,皮带秤在[流量延时]时间内不调节,专门调节皮带秤秤的动态平衡点。同时,阀门在[荷重延时]时间内不调节。以上两个延时单位为100MS。

喂料机上限差:是从当前预置到调速上限之间的差值。喂料机下限差:是从当前预置到调速下限之间的差值。流量平衡系数:确保FR喂料机的物料RW F转子秤能够走掉,不堵料。

[1]白志刚.自动调节系统解析与PID整定.化学工业出版社,2012.

[2]吕剑虹,徐治皋,陈来九.适用于仿真工业控制系统的软件包[J].中国电机工程学报,1994(02).

[3]贡献.工业控制系统的发展方向[J].电子仪器仪表用户,1997(04).

[4]崔少辉,韩国栋.工业控制系统电源自动监控电路的实现[J].机械与电子,1998(02).

[5]肖勇.工业控制系统中串行通信的应用[J].电力机车技术,2002(S1).