AEM加工及性能改进研究进展

杨 英, 潘宏丽 编译

(中国石油兰州化工研究中心 《石化技术与应用》编辑部, 甘肃 兰州 730060)

AEM加工及性能改进研究进展

杨 英, 潘宏丽 编译

(中国石油兰州化工研究中心 《石化技术与应用》编辑部, 甘肃 兰州 730060)

AEM是乙烯和丙烯酸甲酯的共聚物,广泛应用于汽车工业。综述了近5年AEM系列的研究进展,重点介绍了AEM系列胶料的耐热性、耐油性及注射成型加工性能的升级改性情况。

乙烯丙烯酸甲酯橡胶(AEM);耐热性;耐油性;物理性能;注射成型;汽车软管;密封垫圈

0 前言

乙烯丙烯酸甲酯橡胶(AEM)投放市场已有约40 a。它是乙烯和丙烯酸甲酯的共聚物,含有烯类单体可用二胺硫化。最基础的AEM胶料可满足特定的性能或加工需求。由于这些胶料制成的零部件被广泛应用于汽车工业,使得AEM用量稳步增长。

文献中有一些关于AEM胶料的总体认识:(1)可制成涡轮增压器和变速器油冷却器(TOC)软管,其挤压性能好,应关注焦烧情况;(2)可制成自动变速器及发动机的密封圈,应关注模具污染,由于其低硬度较难加工;(3)与促进剂DOTG相匹配的问题。

本文综述了近5年来AEM系列聚合物的研究进展,重点介绍了AEM胶料的性能升级情况。

1 市场发展趋势对AEM胶料的影响

多年来汽车市场的诸多变化促进了AEM的增长,但有些设计上的变化却限制或潜在限制了AEM的应用。这些变化包括:(1)发动机温度过高;(2)保修时间更长、保修里程更高;(3)汽车液体的变化:发动机油和自动变速箱油的升级,涡轮增压系统中的通风控制系统(PCV)和废气循环优化,以及重新设计的PCV系统导致更高的燃料和酸凝液的浓度;(4)政府允许的汽车排放水平的改变;(5)从压缩、传递模塑法至注射成型的变化;(6)对AEM胶料的要求更加严格。

由于部分氯化弹性体无法满足TOC软管的高温及更长保修时间的要求,使得AEM胶料能取代一部分氯化弹性体。但在某些情况下,为符合更高的温度要求,可由氟橡胶(FKM)制备涡轮增压器高温软管。另外,为适应更严格的排放标准,如美国排放控制法规定的低排放机动车Ⅱ标准(LEV Ⅱ),可由AEM制备垫片;循环气体中的酸凝液使得涡轮增压器冷端的氯化弹性体可由AEM胶料取代。汽车市场的持续变化势必会继续影响AEM的应用。

2 ASTM D 2000分类评定(耐热性及耐油性)

2.1 耐热性

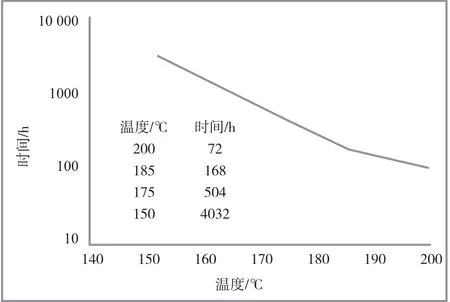

橡胶的耐热性随时间、温度和判断标准而变化。ASTM类型(耐热性)的评判依据是在一定温度下经70 h热老化后,试样伸长率损失不超过50%,拉伸强度损失不超过30%,硬度变化不超过15。

在175 ℃下,AEM胶料很容易满足上述要求,归为E类。通过改变配方,有些AEM胶料在200 ℃下也可满足上述要求,归为F类。通常不推荐AEM胶料在200 ℃下使用,200 ℃下其寿命不超过70 h。

车用标准与ASTM不同,其评判标准为试样伸长率损失不超过50%,拉伸强度损失不超过50%,硬度变化不超过15,对时间和温度的要求也不相同。因此,需在不同的热老化条件下对AEM胶料进行性能测定。图1示出了评级为优的AEM胶的热老化性能,即时间与温度的关系曲线。

图1 AEM胶料的热老化性能

2.2 耐油性

弹性体的ASTM分类依据是胶料在IRM 903油中老化70 h后抵抗溶胀的能力。实际上,AEM胶料是不会在IRM 903油中使用的,其主要用于2种液体,即发动机油和自动变速箱油(ATF),在它们中的溶胀度远低于在IRM 903中的溶胀度。现有2种主要的AEM聚合物系列,两者在IRM 903油中具有不同的溶胀度:(1)AEM G聚合物系列,达到EE级(在IRM 903油中溶胀度为80%)和EF级(在IRM 903油中溶胀度为60%),在发动机油或ATF中的溶胀度为10%~30%;(2)AEM GLS聚合物系列,达到EG级(在IRM 903油中溶胀度为40%)和EH级(在IRM 903油中溶胀度为30%),一些可符合EJ级(在IRM 903油中溶胀度为20%),在发动机油或ATF中的溶胀度为5%~15%。

3 AEM GXF的发展

AEM最主要的应用之一是制成涡轮增压器软管。在二十一世纪初期,尤其在欧洲,涡轮增压器的数量迅速增加,对其性能的要求更高。在2003年左右,AEM GXF胶料被开始应用于该领域,用其制作的软管具有优良的加工性能,并且软管的物理性能良好——其具有焦烧时间长、软管表面相对光滑等特性。此外,动态力学分析仪的测定结果表明:AEM GXF胶料还具有优良的动态特性。

4 注射成型的改进

注射成型用于弹性体加工虽已有多年,但其仍为许多新应用的首选成型方法。该方法可用于生产高质量的零部件,具有成型速度快、制造成本相对较低的优点。

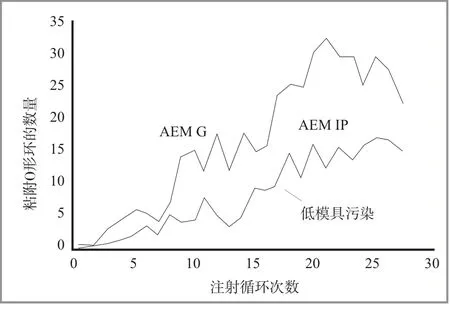

AEM胶料不易采用注射成型工艺加工,希望能有性能更优、更适于注射成型的AEM胶料被开发出来。模具污染、模具清洗频次、零部件出模时的撕裂程度等倍受瞩目。

由于并无标准的实验测试方法可用于预测模具问题,因此要解决上述问题并非易事。实验室的研究是在小型铸模机中进行,并且循环次数有限。该研究固然重要,但无法复制大型铸模机于8 h或12 h下的生产操作。

可采用不同方法解决上述问题,其根本是对AEM进行升级:(1)提高聚合物黏度。相比于其他弹性体,AEM胶料黏度较低,其典型的门尼黏度[ML(1+4)100 ℃]为15~20,升级后的聚合物为30,即后者的门尼黏度较前者提高了约50%。(2)低焦烧。对硫化体系进行改性,可在满足最终使用要求的条件下,减少聚合物焦烧。(3)改进聚合物的结构,减少胶料的模具沉积量。

在实验室的压塑机上,对用改性聚合物制备的胶料进行了测试,并与升级前的AEM(即AEM G)制成的胶料进行了对比,其表现出优良的加工性能。实验室压塑机设定加工40只O形环,然后自动拆卸。手工拆卸O形环的数量是评价胶料加工性能优劣的主要指标。图2示出了每次注射循环后粘在模具上的O形环数量。对比可见,经过近30次注射循环后,与升级胶料(AEM IP)制造的O形环相比,原胶料制造的O形环需更多地进行手动拆卸。另外,高黏度聚合物制成的胶料,其在模具表面的沉积量明显减少。

实验室注射成型所用的胶料具有低硬度、低黏度等特点,较难成型,这就使得实验的注射循环次数相对很少。

图2 每次注射循环后手动拆卸O形环的数量

利用开发的注射成型工艺配方对升级聚合物进行了实验测试,在该配方中用升级的AEM IP聚合物替代了AEM G聚合物。结果表明,前者表现出更优的实验性能,运行周期长,模具污染程度低,循环时间短。

5 AEM IP性能改进

为改善加工性能开发出AEM IP胶料,该胶料硫化后,仍具有优良的物理性能,如压缩永久变形小、伸长率大、拉伸强度高等。这些特性可用于解决AEM胶料存在的其他2个问题,即低硬度胶料的加工性和胍类促进剂DOTG的替代品。

5.1 低硬度胶料

升级前的AEM制备的低硬度胶料(邵尔A硬度约为50)难以同时具有优良的物理性能及加工性能。由其制成的低硬度胶料的ML(1+4)100℃小于20,难以加工。

高黏度AEM IP聚合物是生产低硬度胶料的理想原料。由ML(1+4)100℃为25~40(取决于增塑剂的含量)的AEM IP聚合物胶料(邵尔A硬度为50)比AEM G胶料易于加工。

汽车发动机凸轮盖材质由金属向塑料转变,这是汽车工业发展的趋势。与金属凸轮盖垫圈相比,塑料凸轮盖垫圈的硬度较低。由AEM IP聚合物生产的低硬度胶料适用于此。

5.2 DOTG替代品

多年来,因具有硫化速度快和压缩永久变形低的优点,DOTG一直是AEM胶料的主要促进剂。但由于对DOTG使用的限制,特别是在欧洲,大多数AEM胶料已经或即将禁止使用DOTG。

有许多促进剂可作为DOTG的替代品,但它们均不能同时具有硫化快速和压缩永久变形低的优点。DOTG有助于改善AEM IP的物理性能。新配方要求禁止使用DOTG,但又不能损失压缩永久变形特性。替代促进剂用于AEM G,虽可具有相似的硫化速度,但在某些情况下,胶料无法满足压缩永久变形的要求。而替代促进剂用于AEM IP,则可具有与AEM G/DOTG体系相同的硫化速度和压缩永久变形。

6 涡轮增压器软管用的改性AEM

高燃料效率和低排放要求促使涡轮增压器数量迅猛增长。涡轮增压器性能的持续改进,致使软管能用在高温和高压状态下,市场需要性能优于AEM GXF的胶料。

软管用改进高聚物。包括:(1)高黏度聚合物,软管用新型聚合物AEM HT的门尼黏度几乎是AEM GXF的2倍。前者软管胶料黏度比后者高出约50%。对于未硫化软管,胶料的黏度越高,生胶强度越高,在高压反应釜中装盘硫化时,出现扁平化的趋势就越低。生胶强度高有助于低硬度(邵尔A硬度为50~60)软管胶料的加工;(2)低焦烧,改进的软管胶料与AEM GXF胶料相比,其黏度高出约50%,但焦烧仍略低,同时硫化结构也得以改进;(3)改进聚合物结构,可使其在低压缩永久变形的同时具有优良的动态特性,做到两者兼顾很难,一般仅可改进其中一种。

软管制造商希望胶料易加工,具有焦烧时间长、表面光滑、未硫化强度高等特点。AEM HT制成的胶料具有上述优点,优于AEM GXF胶料。未硫化强度高对低硬度软管胶料有益。

AEM GXF和AEM G胶料(包括其他多种弹性体)的动态特性可以通过降低硫化程度或降低硬度(降低模量)来改善。但采取上述方法都存在弊端,如一方面压缩永久变形会增大(低硫化程度),另一方面“推动力”会升高(“推动力”是指装配软管所需的力,低硬度软管装配所需“推动力”大)。AEM GXF/AEM G胶料的压缩永久变形、动态特性或“推动力”可择一优化,但不能实现同时优化。

AEM HT胶料也具有与上述相同的弊端,但该胶料可以使这些性能达到更好的平衡:(1)如果硬度与压缩永久变形保持不变,在二者相同的条件下,AEM HT胶料的动态特性(动态力学分析仪测定)是AEM GXF的10倍;(2)如果硬度与动态特性保持不变,则在二者相同的情况下,AEM HT胶料的压缩永久变形(150 ℃,70 h)比AEM GXF低约5个单位;(3)如果压缩永久变形与动态特性保持不变,AEM HT胶料的硬度比AEM GXF的高约10个单位,高硬度(模量)有利于“推动力”的优化。

AEM HT胶料的改进,使得软管胶料非常容易被设计成加工性能优良,同时又具有良好动态特性、压缩永久变形和硬度等性能。

7 具有优异耐油性和良好低温性能的胶料

与许多耐油弹性体一样,AEM可通过改性来提高其耐油性,但低温性能会降低。通过提高丙烯酸甲酯(MA)含量和降低乙烯含量,可以改善AEM的耐油性。MA的玻璃化转变温度(Tg)高于乙烯,当MA含量增加时,聚合物的Tg亦会随之升高。

7.1 低挥发性增塑剂

添加增塑剂对AEM胶料有许多益处:(1)优良的低温性能;(2)优良的耐油性;(3)低黏度(有益或不利);(4)低成本(可添加炭黑以保持硬度)。

但增塑剂用量过多也会产生诸多问题,尤其是在要求具有良好的耐热性时。这些问题包括:(1)因为挥发性,增塑剂不耐空气中的热老化(在空气中于175 ℃下硫化4 h),这一要求淘汰了许多低成本增塑剂。在空气中于175 ℃下耐热老化1周,这一要求使许多耐热性较好的增塑剂遭到淘汰。(2)高压缩永久变形。(3)因为胶料低黏度,造成低硬度胶料的加工问题。

许多与AEM匹配的增塑剂,均达不到在175 ℃空气中耐热老化1周的要求。在近5a里,2种低挥发性增塑剂得到了广泛应用,它们可满足上述要求,即低挥发性聚醚/聚酯增塑剂和三正辛基-正癸基偏苯三酸酯。用这些增塑剂,可使AEM胶料于175 ℃下热老化后仍保持良好的低温性能。

7.2 注射成型用低溶胀AEM

AEM IP胶料的注射成型性能优于标准AEM胶料。对于一些应用,要求胶料在某些液体中的溶胀度低,也要求具有良好的耐热性和低温性。

AEM GLS胶料可以满足低溶胀的需求,但由于其为满足低温性能的要求,增塑剂用量相对较高,致使其难以注射成型。升级型AEM GLS聚合物与AEM IP性质相似,如具有黏度高、焦烧少、模具污染量低等特性,但前者MA含量高。这种升级聚合物被命名为AEM LS(低溶胀)。AEM LS胶料添加了低挥发性增塑剂,各项性能均可达到良好平衡:(1)在邵尔A硬度为70、增塑剂用量为15份的条件下,胶料于IRM 903油中的体积增长率低于30%(ASTM分类为H),在SF 105油中的体积增长率低于10%;(2)DSC测定胶料的Tg为-35 ℃,在空气中于175℃下老化1周,Tg仍很低;(3)压缩永久变形(70 h,150 ℃)低于25%。

由AEM LS(添加低挥发性增塑剂)制备的胶料较AEM GLS胶料更易于注射成型,这方面的改进与AEM IP胶料的类似。另外,AEM LS也可用于生产低硬度胶料,具有低溶胀及适宜的黏度。

7.3 软管用低溶胀AEM

与AEM G、GXF或HT胶料制备的胶管相比,市场更需要低溶胀的AEM软管。开发的AEM HT-OR(耐油)胶料与AEM HT胶料具有诸多相同特性,不同的是前者的MA含量高,致使其溶胀度低。此外前者还具有高黏度、低焦烧和良好的动态特性。在AEM HT-OR胶料中添加低挥发性增塑剂,可在热老化前后满足低温性能的要求。

AEM HT-OR胶料的加工性能与AEM HT胶料的相似,并具有未硫化强度高、焦烧时间长、表面光滑的特点。硫化后,前者压缩变形、硬度和动态性能达到了良好的平衡,也与后者相似。

8 耐油性(强极性)

对于弹性体而言,耐油性是一项非常重要的性能指标,也是决定选择何种聚合物的关键因素。一般来说,极性越强,聚合物耐油性越好。

除极性外,其他因素也会影响弹性体在车用液体中的性质,包括液体中含有的或在液体中产生的一些杂质或添加剂,如:(1)随着发动机油的老化,其酸性增强。在相同温度下的测试表明,已老化的发动机油对弹性体胶料会产生不利影响。一些弹性体胶料在新鲜发动机油(不含或含少量酸)中的老化性能良好,但在已老化的发动机油中则表现欠佳。(2)在涡轮增压器系统中,随着废气及PCV蒸气循环量的增加,空气中会产生杂质。产生的酸凝液会侵蚀一些弹性体。通常有机酸凝液比矿物质酸凝液的侵蚀性更强,且高温下(如涡轮增压器的热端)更易发生酸侵蚀。(3)在发动机油或自动变速箱油中添加稳定剂,尽管量很少,但它会对一些弹性体产生巨大影响。

增强AEM胶料耐油性的传统方法是提高MA含量(即降低乙烯含量)。MA含量高的AEM胶料具有较低的机油溶胀度和ATF。但实际上在一些应用中,MA含量低的AEM比MA含量高的AEM具有更好的耐油性。

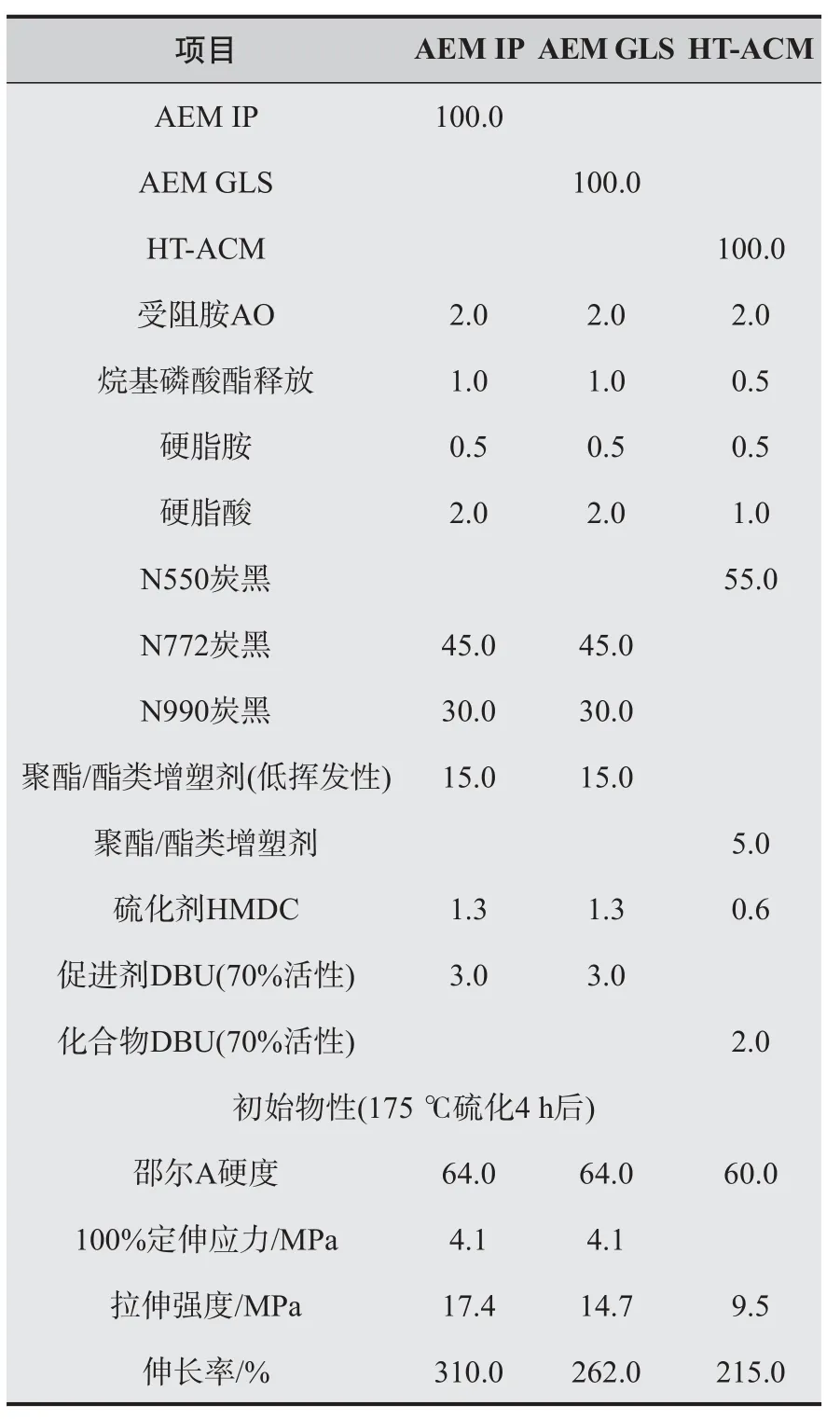

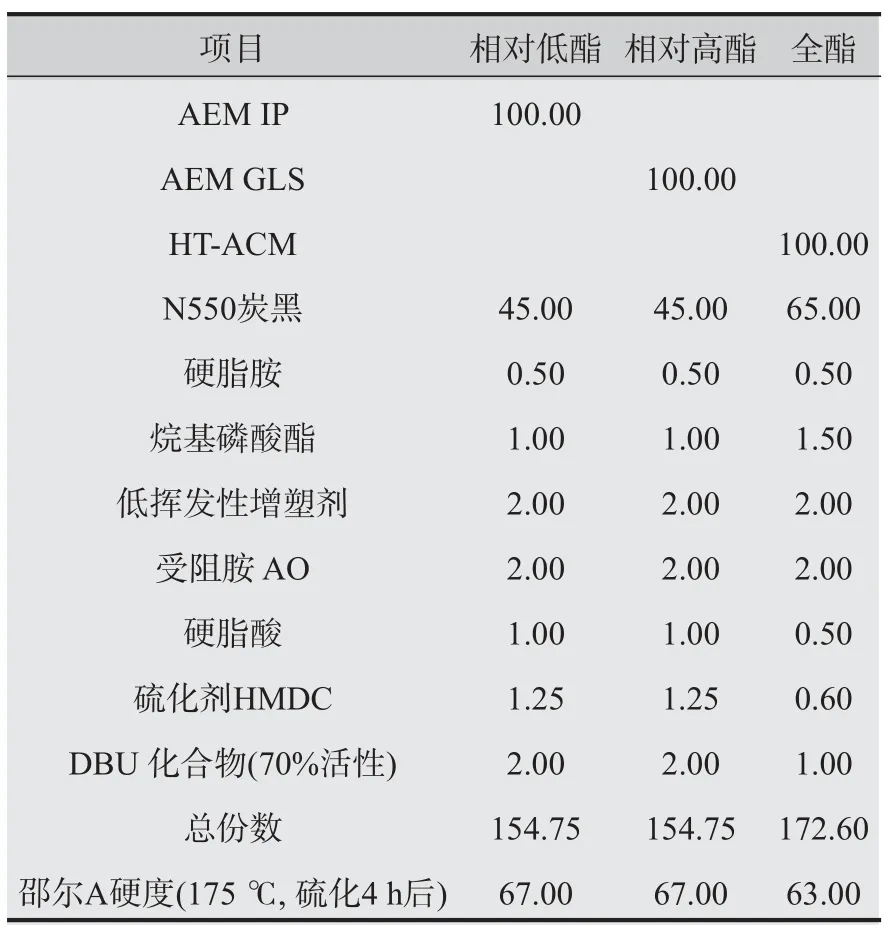

研究了酯浓度对AEM和HT-AEM胶料老化性的影响,考察了3种聚合物:(1)AEM G系列中具有相对低酯(丙烯酸甲酯MA,下同)含量的聚合物;(2)AEM GLS系列中具有相对高酯含量的聚合物;(3)HT-ACM聚合物(酯含量100%),基于丙烯酸乙酯(EA)和丙烯酸丁酯(BA),与AEM硫化体系相似,这类聚合物也具有烯类单体,可用二胺硫化体系。

8.1 发动机油老化

当OEM胶料用于发动机密封垫时,存在耐发动机油老化性能欠佳的缺陷。发动机采用汽油直喷式。以低pH发动机油为基准,开发出一种实验室测试方法。这种油用于评价不同的AEM和HT-ACM胶料,实验在150 ℃下进行,时间各异。

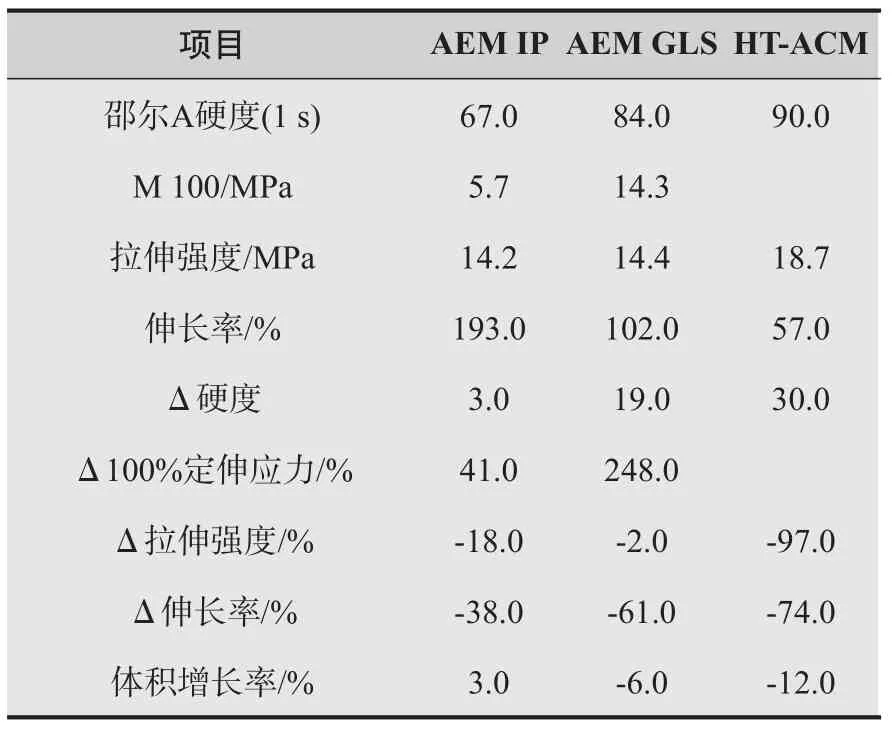

表1列出了实验所用3种典型配方及其初始物理性能。这3种胶料分别基于相对低酯含量聚合物AEM IP、相对高酯含量聚合物AEM GLS和100%酯含量聚合物HAT-ACM。所有这3种胶料的邵尔A硬度为60~64。

利用“最差质量”发动机油,在高压反应釜中于150 ℃下,胶料老化数次,表2示出了耐油老化实验1周后的结果。

在“最差质量”发动机油中,最低酯含量AEM IP胶料的耐油老化性能最佳,其硬度仅增加3个单位,伸长率变化小于50%,体积溶胀为正值,但大多数聚合物体积溶胀为负值。

采用系列AEM和HT-ACM胶料进行多次上述实验,结果具有相同的变化趋势。在“最差质量”油中,相对低酯含量胶料的老化性能优于相对高酯含量的胶料。HT-ACM胶料中酯含量为100%,老化性能很差。

部分实验老化时间控制在70~504 h。正如预期的,随着时间的延长,耐油老化性能下降。在每一个时间段内,相对低酯含量的胶料性能较优。

表1 “最差质量”发动机油的老化配方 单位:份

表2 “最差质量”发动机油老化结果 单位:份

8.2 涡轮增压系统的酸凝液

由于大量的废气循环返至发动机,涡轮增压系统也变得越来越复杂。废气中的燃烧产物可与水反应生成酸凝液。另外,发动机燃烧室中大量废气通过PCV系统再循环至发动机,在某些情况下,这些蒸气要通过涡轮增压系统。来自PCV系统的气体也可形成酸凝液。

涡轮增压系统所用胶料需耐系统产生的酸凝液,特别是针对热端胶料,这点尤为重要。

在酸凝液中对不同弹性体胶料(AEM G、AEM GLS和HT-ACM胶料)进行了研究,并分析了实验结果。

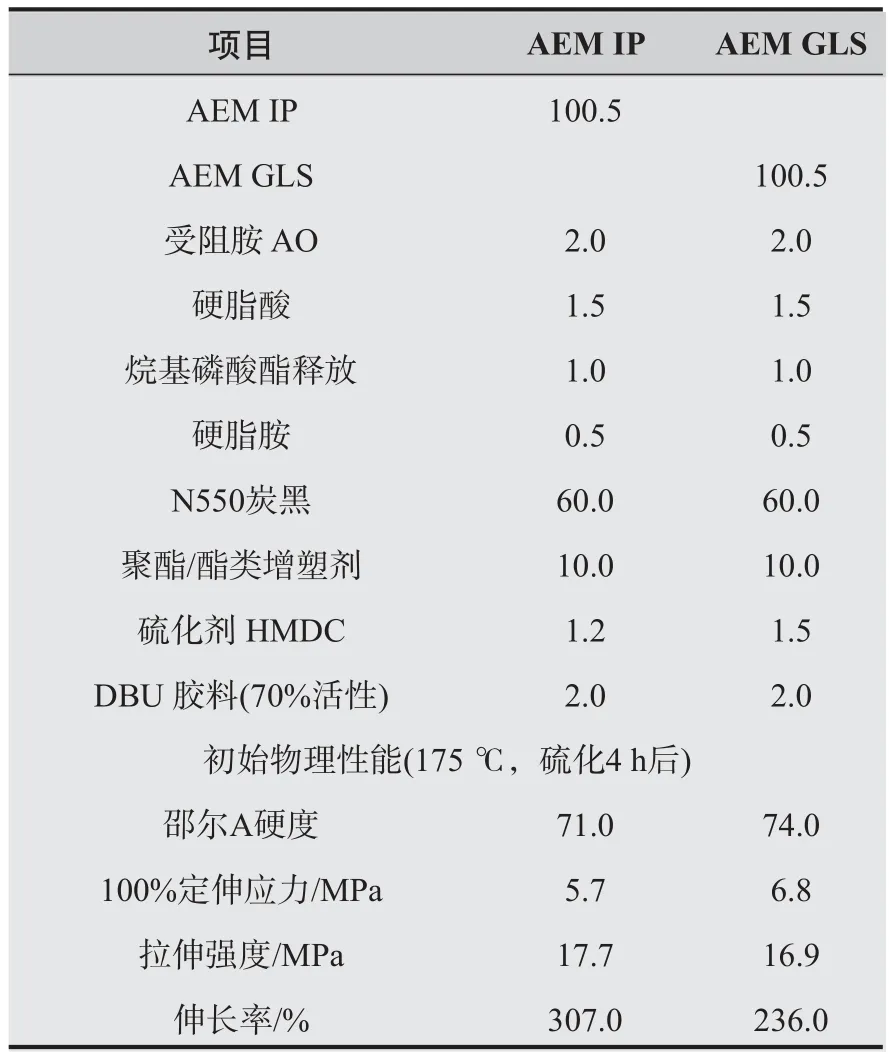

采用有机酸凝液(甲酸),液相温度为90 ℃,120 ℃,150 ℃(实验最高温度)。考虑到高压情况,实验在高压反应釜中进行。表3列出了实验所用3种胶料的配方。

表3 有机酸凝液实验配方 单位:份

在有机酸凝液中,这3种胶料于上述3个不同温度下老化1周。图3中的曲线示出了不同温度下各胶料的体积增长率。由图可知,随着温度升高,2种AEM胶料的体积增长率相似,且相对较低;HT-ACM胶料在90 ℃,120 ℃时的体积增长较低,但在150 ℃时该值增长迅速。

8.3 车用尿素的老化

“AdBlue”的注册商标由德国汽车工业协会(VDA)持有,为尿素水溶液(软化水中尿素的质量分数为32.5%),用于选择性催化还原过程(SCR),以减少柴油发动机的NOx排放。在美国不使用“AdBlue”商标,而采用通用名称“柴油排放液”。

图3 3种不同温度下胶料在有机酸凝液中的体积增长率

“AdBlue”所用的密封和垫圈,需具有耐溶液腐蚀性,通常要求具有一定的耐汽油性和耐柴油性。这个要求就排除了非极性聚合物(如EPDM)的使用。

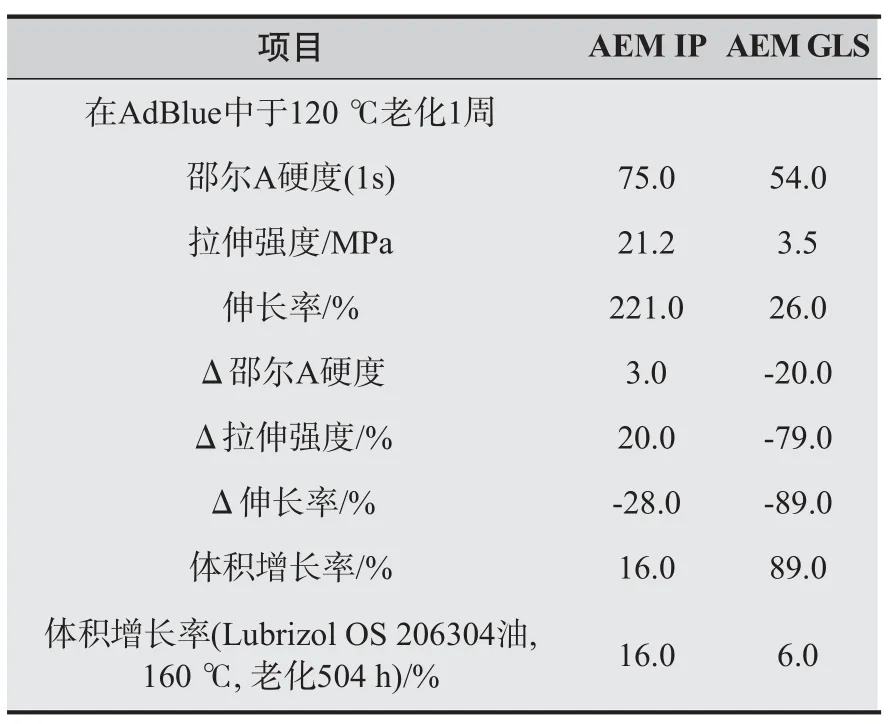

研究了AEM胶料的耐发动机油和耐“AdBlue”性能。表4列出了2种具有代表性的胶料:(1)相对低酯含量聚合物(AEM IP),(2)相对高酯含量聚合物(AEM GLS)。2种胶料的邵尔A硬度约为70。

表4 “AdBlue”实验配方及初始物理性能

在120 ℃的高压反应釜中,胶料经“AdBlue”老化1周后的实验结果见表5。该表还给出了160 ℃下,胶料经发动机油(Lubrizol OS)老化504 h后的体积增长率。由表5可知,AEM IP在2种液体中的老化性能良好,体积增长率一致(均为16%)。AEM GLS胶料在发动机油中的老化性能良好,体积溶胀度仅为6%,但在“AdBlue”中的老化性能差,其邵尔A硬度、拉伸强度和伸长率均发生了大的改变,体积增长率几乎达到90%。

表5 “AdBlue”老化实验结果

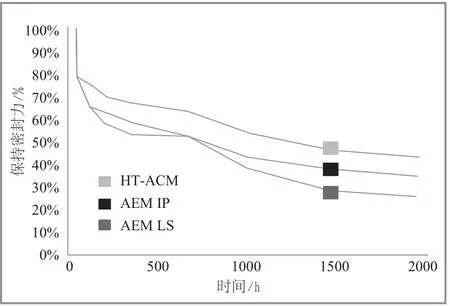

8.4 压缩应力弛豫(CSR)研究

CSR测试有助于预测密封圈最终的应用性能。它用于测定密封圈于高温下在液体中经长时间浸泡后仍持有的密封力。在多种车用液体中,对AEM和HT-ACM胶料进行了CSR测定。样品在汽车标准装置中压缩25%,然后于150 ℃下老化2000 h。表6示出了3种胶料的配方。

表6 CSR实验配方

图4的曲线示出了胶料在150 ℃自动变速器油(Dexron VI)中老化后的CSR测定结果。由图4可知,相对低酯含量的AEM IP胶料保持的密封力最高。另外,在矿物机油和合成机油中的CSR测定结果表明,AEM IP胶料具有最高的保持密封力。

图4 DexronVI中CSR测定结果

9 实验方法

表7列出了所采用的ASTM和ISO测试方法。

表7 实验方法

10 结论[1]

(1)AEM胶料的ASTM分类为EE至EH,在IRM 903油中的溶胀度为30%~80%,于175 ℃下老化70 h后,易满足ASTM的热老化标准。

(2)对大多数OEM的热老化性能要求,包括硬度、拉伸强度和伸长率等性能指标的变化。与OEM试样相比,AEM胶料于175 ℃下的老化时间可持续3周,这比ASTM要求的70 h显著延长。

(3)AEM聚合物系列已取得了一些显著的升级改性。升级的关键特性包括:(a)高黏度,达到初始级别的2倍;(b)硫化体系改性,降低胶料焦烧;(c)聚合物结构改性,注射成型时模具污染最小化;(d)聚合物结构改性,增强软管胶料的动态特性。

(4)AEM升级制得AEM G系列(MA含量标准)和AEM GLS系列(MA含量高,油溶胀度低)。聚合物改性有助于在采用其他促进剂替代DOTG的情况下,压缩永久变形性能达标。

(5)用AEM LS和AEM HT-OR(MA含量高)添加低挥发性增塑剂制成的胶料,即使在热老化后,仍具有良好的耐油性和低温性能。

(6)近期关于车用液体的研究结果表明,在一些情况下,相对低酯含量的AEM胶料比相对高酯含量的AEM胶料性能优良;在一些液体中,尤其是低pH和高温的情况下,AEM胶料的老化性能优于HT-ACM胶料(全酯)。

[1] Edward McBride.Advancements in AEM Polymers for Improved Processing and Improved Properties[J]. Rubber World,2014,250(1):20-27.

[责任编辑:翁小兵]

TQ 333.97

B

1671-8232(2015)11-0045-08

2015-04-08

杨英(1974— ),女,甘肃庆阳人,硕士,高级工程师。从事科技期刊编辑出版工作。