基于Taylor杆的Ti-5553钛合金动态特性研究

杜文文,王琳,赵登辉,智茂盛,徐欣

(1.北京理工大学材料学院,北京100081;2.北京理工大学冲击环境材料技术国家级重点实验室,北京100081;3.中国兵器工业标准化研究所,北京100089)

基于Taylor杆的Ti-5553钛合金动态特性研究

杜文文1,2,王琳1,2,赵登辉3,智茂盛1,2,徐欣1,2

(1.北京理工大学材料学院,北京100081;2.北京理工大学冲击环境材料技术国家级重点实验室,北京100081;3.中国兵器工业标准化研究所,北京100089)

利用Taylor杆冲击实验与数值模拟方法研究了Ti-5553钛合金在高应变率冲击下的动态行为。Ti-5553合金在两种热处理工艺处理后获得了不同准静态力学性能的等轴组织和双态组织。在泰勒杆冲击实验的基础上,应用ANSYS/LS-DYNA有限元分析软件研究了材料参数屈服强度值σs和失效应变值εf的变化对Taylor杆冲击能量、速度、加速度等过程参量和冲击结果的影响,将σs值设定为1 170~1 400 MPa,εf设定为0.1~0.8.研究结果表明:屈服强度值的变化对冲击前后能量、速度、加速度的改变量影响较小。随着屈服强度值的增大,冲击过程中能量、速度、加速度的变化速率有所增加,冲击后试样的应变量减小;失效应变值的变化对冲击过程量有明显影响;对等轴组织钛合金,εf<0.7时,随着失效应变值的增大,能量、速度、加速度的变化速率逐渐增大,试样冲击后几乎无回弹现象;当εf≥0.7时,过程参量曲线全部重合,试样冲击后有明显回弹现象;当设定εf=0.75和εf=0.35时,等轴组织和双态组织钛合金分别符合真实Taylor杆冲击变形特征。

固体力学;Ti-5553合金;Taylor杆;屈服应变;失效应变

0 引言

钛合金因具有低密度、比强度高、冲击韧性好等优点,在航空、航天、电子等领域得到了广泛的应用,其应用水平也成为衡量一个国家航空航天水平的先进程度和反映一个国家的军事实力的重要指标[1]。1996年美国波音公司和俄罗斯VSMPO在BT22钛合金的基础上共同研制出了新型亚稳态近β钛合金Ti-5Al-5Mo-5V-3Cr-0.5Fe(Ti5553)钛合金[2]。Ti-5553除具有传统钛合金的优点外,还具有淬透性好、可加工工艺范围宽等优点,受到了航空航天及军工领域的青睐,同时它的加工工艺及力学性能也得到了学者的广泛关注[3]。赵登辉等采用霍普金森杆和Taylor杆加载的方式研究了Ti-5553的动态力学性能[4]。徐峰等[5]、王华等[6]将加工工艺对Ti-5553合金的性能影响进行了研究。

Taylor杆冲击实验是由Taylor研究的柱形弹体对半无限刚性靶体的垂直冲击过程,最初的设计目的是用来确定材料的动态屈服强度[7]。Taylor杆实验由于其具有较高的应变率范围(在104s-1以上)和简单、高效、重复性好等优点,逐渐成为在高应变率冲击载荷下研究材料性能的常用方法之一[8]。陈刚等对45钢的Taylor冲击实验的各种破坏特征和破坏模式进行了数值模拟研究[9-10]。Joseph等[11]、吕剑等[12]探讨了Taylor杆冲击实验在材料动态本构关系确认和优化方面的应用。Stevens采用轴对称的数值模拟方法研究了材料在Taylor杆冲击过程中表现出来的绝热剪切现象[13]。Ren等研究了钛合金在Taylor杆冲击实验中所表现出的动态断裂行为和冲击端面的组织特征[14]。但目前很少研究针对于应用数值模拟方法找出影响Taylor杆冲击实验的关键因素。谷长春等在对弹丸侵彻靶板进行数值模拟研究时,提出了通过修改实例模型参数,诸如弹速、弹头形状和材料参数等,找出影响防护工程中防护强度或穿甲过程中穿透力大小的关键因素[15]。这种单个因素影响分析方法同样也可以应用在Taylor杆冲击实验的研究中。

本文在Taylor杆冲击实验基础上,应用ANSYS/LS-DYNA有限元模拟软件对冲击过程进行模拟,基于材料性能和失效判据,变化实例中的参数:屈服强度σs值和失效应变εf值,分析这两个材料参数对Ti-5553钛合金在Taylor杆冲击实验的影响,从而为钛合金在防护和穿甲设计过程中的参数优化提供理论依据,节约设计成本。

1 实验过程与材料描述

1.1 Taylor杆冲击实验

Taylor杆冲击实验在中北大学进行,实验系统主要由弹体发射器、长圆柱形弹体和刚性靶等部分组成,实验示意图如图1所示。试样发射装置为φ9 mm滑膛枪,枪口速度在100~400 m/s范围,弹速由装药量准确控制。靶板为400 mm×400 mm×50 mm长方体的603装甲防弹钢,冲击时为了确保弹体与靶板垂直冲击需调整靶姿态。经研究发现试样在较低的冲击速度下(v<150 m/s)着靶时有轻微的倾斜,容易造成试样局部首先着靶发生断裂。当试样冲击速度大于150 m/s时,试样的冲击状态保持为垂直冲击,样品变形结果具有较好的对称性,因此本次实验选择的冲击速度为150~300 m/s.选用的材料是两种热处理工艺的Ti-5553合金,简称R1和R2,热处理工艺和材料参数见表1[4],冲击结束后将试样回收观察。

图1 Taylor杆实验系统示意图Fig.1 Schematic diagram of Taylor bar impacting system

表1 R1、R2热处理工艺和材料参数Tab.1 Heat treatment procedures and material parameters of R1 and R2 alloys

1.2 Taylor杆冲击实验ANSYS/LS-DYNA数值模拟

观察回收Taylor杆实验后试样,冲击状态保持为垂直冲击,冲击结果具有较好的对称性。为了能在清楚描述Taylor杆实验冲击过程的前提下提高计算效率,本文选择四节点矩形轴对称PLANE162 2D固体单元对试样进行建模,将实际上的三维问题简化为二维问题。建模完成后将试样半径50等分,轴向200等分,因而每个单元尺寸为78 mm×125 μm,如图2所示。钛合金冲击靶板速度设置为150~300 m/s.

图2 Taylor冲击数值模拟的轴对称网格划分模型Fig.2 Axial-symmetry meshing model for Taylor numerical simulation

为研究屈服强度与失效应变两个关键因素对钛合金冲击过程和结果的影响,本文以R1和R2真实材料参数和实际冲击情况为基础,采用单一变量方法,在一定范围内合理变化屈服强度和失效应变的值,进行数值模拟研究。分别设置材料模型的屈服强度取值范围为1 170~1 400 MPa,失效应变取值范围为0.1~0.8.

数值模拟中采用Plastic-Kinematic材料模型来描述Ti-5553钛合金的力学性能。该模型可分别描述各向同性和动态硬化或是二者结合对材料动态行为的影响。材料系数β的取值范围为0~1,它的大小决定了各向同性和动态硬化对材料性能的影响程度。当取β=0时,只有动态硬化对材料性能有影响,当β=1时,只有各向同性硬化对材料性能产生影响。屈服应力值可以通过Cowper-Symonds模型中的应变率相关因素来决定,具体形式为

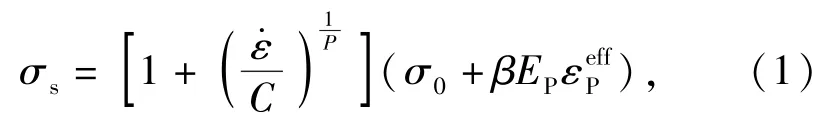

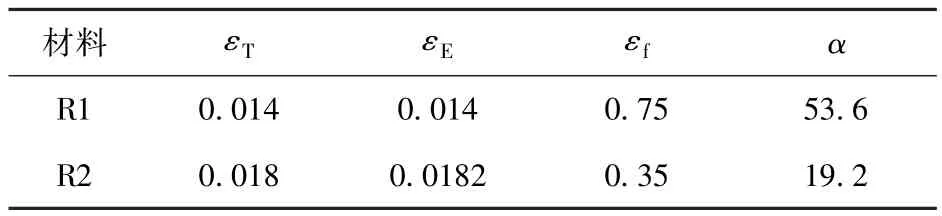

式中:σ0为原始屈服应力;为应变率;C和P为 Cowper-Symonds的应变率系数;为有效塑性应变值;EP为塑性应变模量,由公式决定,其中Etan为剪切模量,E为弹性模量。表2给出了数值模拟中R1、R2的相关模型参数。

表2 R1、R2材料模型参数Tab.2 Material model parameters of R1 and R2 alloys

该模拟采用拉格朗日增量算法,603靶板由于在Taylor杆试样冲击过后没有塑性变形可看作刚性靶板,使用*RIGIDWALL-PLANAR关键字进行定义。

2 结果与分析

2.1 屈服强度值对Taylor杆冲击的影响

以R1和R2材料模型参数为基准,变化冲击试样材料参数的σs值,分别为1 170 MPa、1 276 MPa、1 400 MPa.为了让材料一直保持在塑性变形阶段,假设材料在冲击过程中不存在失效断裂情况。以v=239 m/s冲击靶板为例,利用LS-DYNA提供的LS-PREPOST后处理器得到了冲击过程中的能量、速度、加速度-时间历程曲线。

图3给出了不同屈服强度值下Taylor杆冲击过程中能量、速度和加速度随时间变化曲线。由图3(a)可得,当3个试样以相同速度冲击靶板时,3条曲线变化规律一致,能量损耗量与试样的屈服强度值无明显关系。能量曲线变化的速率随所设定的屈服强度值的增加而增加。图3(b)中3条速度曲线的变化趋势基本一致,均由开始的v=239 m/s以一定的速率降低至0 m/s,后反方向增加达到定值,即开始发生回弹。冲击后σs=1 170 MPa的试样回弹速度为30.1 m/s.σs=1 400 MPa的试样回弹速度为32.3 m/s.说明屈服强度值的增大对最终试样的回弹速度有一定影响。屈服强度越大的试件开始回弹所需时间的越短,速度的变化率越大。

图3 不同屈服强度值下Taylor杆冲击过程参量随时间变化曲线Fig.3 Parameters of Taylor bar impacting process vs.time under different yield stresses

从图3(c)中可以看出,以相同速度冲击,不同屈服强度对应的3条曲线在冲击过程中加速度变化趋势基本一致。在开始的2 μs内加速度急剧下降,2 μs后速度缓慢上升,约在11 μs后σs=1 400 MPa的曲线对应的加速度值最先下降,且下降速率最快,最先到达0值。σs=1 170 MPa的曲线对应的加速度值在15 μs时下降。可见屈服强度值越大的试样,冲击过程中加速度值越大,回弹过程中加速度变化速率越快。

由图4可以看出,屈服强度值的变化对试样的最终变形规律无明显影响。随着屈服强度值的增大,试样变形部分各区域对应的应变量值依次减小。

图4 不同屈服强度值下试样最终应变云图(v=239 m/s)Fig.4 Strain nephogram of the projectiles with different yield stresses at 239 m/s

2.2 失效应变值对Taylor冲击的影响

以R1材料模型参数为基准,变化冲击试样材料参数中的失效应变值为0.1、0.3、0.5、0.7、0.8,取值范围依据真实材料的应变和数值模拟中单元格失效判据。以v=239 m/s冲击靶板为例,得到了5个失效应变下材料变形结束时的应变云图和冲击过程中的能量、速度、加速度时间历程曲线。

利用单元删除技术模拟Taylor杆的破碎,即当单元变形量超过所设定的失效应变时,认为该单元材料破坏,单元承载能力为0,从而删除相应单元。由图5可知,随着εf值增大,变形结束后试样的剥落面积逐渐减小,试样剩余长度增大。当εf≥0.7时,试样几乎不再剥落,只存在塑性变形现象。

图5 不同失效应变下变形结束时的应变云图(v=239 m/s)Fig.5 Strain nephograms of the projectiles with different failure strains at 239 m/s

图6(a)和图6(b)分别给出了在设置不同失效应变时,试样能量、速度在冲击过程中的变化曲线。由图6可见,当εf分别为0.1、0.3、0.5时,对应的能量和速度曲线分别在某一时刻下降速度变小。而下降速度变化点的出现时间随着失效应变的增大而增大。失效应变值大于或等于0.7的能量、速度曲线重合并一直以初始速率降低。随着失效应变的减小,能量值和速度值减小到0所需的时间越来越长。εf<0.7的试样冲击后剩余能量值几乎为0,没有回弹现象。而εf≥0.7的试样剩余能量约为0.45 J,并以30.1 m/s的速度回弹。

图6 不同失效应变下Taylor杆过程参量随时间变化曲线(v=239 m/s)Fig.6 Parameters of Taylor bar impacting process vs.time under different failure strains at 239 m/s

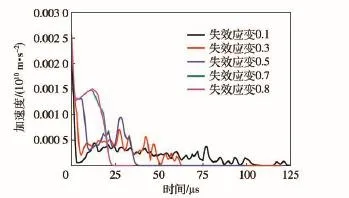

由图7可以看出,不同失效应变所对应的加速度变化曲线在整个冲击过程中所表现出的变化规律一致。冲击开始时,5条曲线以相同的速度下降到某定值后经过一定的波动期,最终加速度降为0 m/s2.随着失效应变的增加,加速度曲线波动开始的时间变长,波动期持续的时间变短,曲线波动的速率变大,最终到达0 m/s2所需的时间减小。

图7 不同失效应变下Taylor杆加速度随时间变化曲线(v=239 m/s)Fig.7 Acceleration of Taylor bar impacting vs.time under different failure strains at 239 m/s

3 Taylor冲击模拟与实验结果对比

由上文分析可知,失效应变值的改变对数值模拟结果影响更大。Rosenberg等[16]指出,当对高强度钢弹体设置合理的失效应变值时,将会提高数值模拟结果和真实实验结果的吻合性。本文通过设置失效应变εf值来模拟钛合金Taylor杆冲击的真实变形破坏情况。

本文应用R1和R2的静态拉伸实验数据曲线初步确定失效应变值范围,但是拉伸实验得到的断裂应变不能直接用作数值计算,需要结合实际冲击情况和数值模拟中划分网格的大小进行校验。

数值模拟中材料的最大失效应变εf与材料拉伸实验得到的工程断裂应变εE之间的关系表示如下:

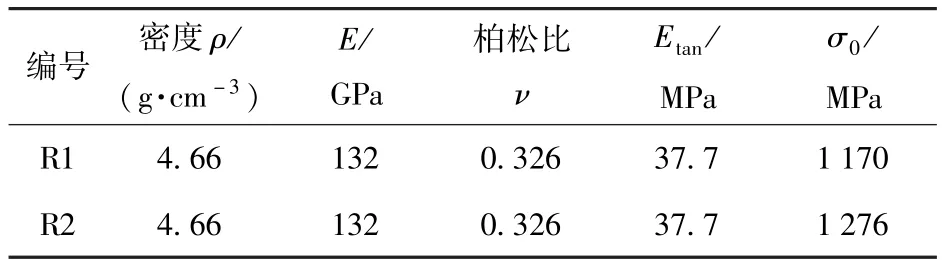

式中:α为修正系数(α>1),网格划分越小,α值越大,同时也越接近真实失效应变值[17]。其中工程应力应变与真实应力应变之间的关系为σT=σE(1+ εE),εT=ln(1+εE).表3说明了R1和R2失效应变值的修正,并将修正后的失效应变值代入到接下来的数值模拟中。

表3 R1和R2失效应变值的修正Tab.3 Revision of failure strains about R1 and R2 alloys

表4和图8给出了当R1和R2分别设定失效应变值为0.75和0.35时,数值模拟结果和实验结果的数据对比和形貌结果对比示意图。从表4中可以看出,最后变形高度和最终冲击端直径的数值模拟结果与实验结果的平均误差为4%左右。图8(b)中R1的实验和数值模拟的最终形貌均为头部墩粗,且缓慢过渡到未变形部分,二者变形特征一致。图8(c)中R2的冲击结果为头部崩断,未剥落部分也存在着一定量的墩粗变形,对应放大的模拟网格示意图中撞击端面网格明显剥落,剩余部分头部网格扭曲变形,整体长度明显变短。因此基于材料真实断裂情况所设定的失效应变值可以反映实际Taylor杆冲击实验的变形特征。

表4 R1和R2数值模拟值与实验值比较Tab.4 Comparison between numerical simulation and experimental results of R1 and R2

图8 Taylor冲击后数值模拟与实验结果形貌对比示意图Fig.8 Comparison between experimental and simulation results

为了验证失效应变数值选取的准确性对于模拟结果的影响,图9给出了在冲击速度为239 m/s时,当假设交换R1和R2的真实失效应变值,即设定R1的失效应变值为0.35,R2的失效应变值为0.75时,数值模拟所得的Taylor冲击结束后网格示意图。图9(a)所示的Taylor杆试样头部崩断,长度变短,图9(b)所示的Taylor杆试样头部墩粗。将图9与图8对比可以看出:图9与R1和R2真实实验结果严重不符。说明εf值的大小对于Taylor冲击后试样变形情况影响较大。

图9 Taylor冲击结束后网格示意图Fig.9 Grid graph after Taylor impacting

4 结论

本文以等轴组织和双态组织Ti-5553合金的真实材料模型为基础,通过对屈服强度值σs和失效应变值εf的合理改变,研究了σs和εf对Taylor冲击结果和过程中的能量、速度及加速度变化情况的影响。通过模拟结果与实验结果可以看出:

1)当设定材料的屈服强度变化范围为1 170~1 400 MPa时,屈服强度值的变化对冲击后试样变形规律和过程参量(能量、速度、加速度)影响较小。

2)当材料失效应变取值0.1~0.8时,其值的变化对Taylor冲击结果和冲击过程参量有较大影响。当εf<0.7时,随着失效应变的增大,过程参量的变化率也增大。当εf≥0.7时,过程参量变化曲线几乎重合。

3)冲击速度在150~300 m/s时,模拟结果可反映实际冲击的变形特征,当分别设定εf=0.75和εf=0.35时,等轴组织和双态组织钛合金的模拟结果可描述真实Taylor杆变形特征。

(

)

[1] 赵永庆.国内外钛合金研究的发展现状及趋势[J].中国材料进展,2010,29(5):1-8. ZHAO Yong-qing.Current situation and development trend of titanium alloys[J].Materials China,2010,29(5):1-8.(in Chinese)

[2] Jones N G,Dashwood R J,Jackson M,et al.β phase decomposition in Ti-5Al-5Mo-5V-3Cr[J].Acta Materialia,2009,57(5): 3830-3839.

[3] 智茂盛.新型近βTi-5553合金组织结构与动态力响应的研究[D].北京:北京理工大学,2013:1-2. ZHI Mao-sheng.Dynamic response and microstructure of a new near-beta Ti-5553 alloy[D].Beijing:Beijing Institute of Technology,2013:1-2.(in Chinese)

[4] 赵登辉,王琳,智茂盛,等.高应变率加载下新型近βTi-5553合金的组织结构与力学性能[J].中国体视学与图像分析,2013,18(4):356-360. ZHAO Deng-hui,WANG Lin,ZHI Mao-sheng,et al.Microstructures and mechanical properties of near-beta Ti-5553 alloy under high strain rate loading[J].Chinese Journal of Stereology and Image Analysis,2013,18(4):356-360.(in Chinese)

[5] 徐锋,计波,朱益籓,等.加工工艺对Ti5553合金等温锻件力学性能和显微组织的影响[J].中国有色金属学报,2010,20(1):100-103. XU Feng,JI Bo,ZHU Yi-fan,et al.Effect of process routes on mechanical properties and microstructure of Ti5553 isothermal forgings[J].The Chinese Journal of Nonferrous Metals,2010,20(1):100-103.(in Chinese)

[6] 王华,代光华.一种提高Ti5553合金综合性能的热加工方法[J].钛工业进展,2014,31(1):32-34. WANG Hua,DAI Guang-hua.A thermal processing method of improving comprehensive performance of Ti5553 alloy[J].Titanium Industry Progress,2014,31(1):32-34.(in Chinese)

[7] Taylor G I.Theuse of flat-ended projectiles for determining dynamic yield stress.Ⅰ.theoretical considerations[J].Proceedings of Royal Society,1948,194(1038):289-299.

[8] Rohr I,Nahme H,Thoma K,et al.Material characterisation and constitutive modelling of a tungsten-sintered alloy for a wide range of strain rates[J].International Journal of Impact Engineering,2008,35(8):811-819.

[9] 陈刚,陈小伟,陈忠富,等.A3钢钝头弹冲击45钢板破坏模式的数值分析[J].爆炸与冲击,2007,27(5):390-397. CHEN Gang,CHEN Xiao-wei,CHEN Zhong-fu,et al.Simulations of A3 steel blunt projectiles impacting 45 steelplates[J].Explosion and Shock Waves,2007,27(5):390-397.(in Chinese)

[10] 陈刚,陈忠富.45钢Taylor冲击变形的数值模拟[C]∥中国力学学会2009学术大会论文摘要集.北京:中国力学学会,2009:1-8. CHEN Gang,CHEN Zhong-fu.Numerical simulation of the 45 steel deformation under Taylor impact[C]∥2009 China Mechanics Academic Congress.Beijing:the Chinese Society of Theoretical and Applied Mechanics,2009:1-8.(in Chinese)

[11] Joseph C,Martin G,Wilson L.The use of the Taylor test in exploring and validating the large strain.high strain rate constitutive response of materials[C]∥Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter.Atlanta,Georgia,US:American Institute of Physics,2002:1318-1322.

[12] 吕剑,何颖波,田常津,等.泰勒杆实验对材料动态本构参数的确认和优化确定[J].爆炸与冲击,2006,26(4):339-344. LYU Jian,HE Ying-bo,TIAN Chang-jin,et al.Validation and optimization of dynamic constitutive model constants with Taylor test[J].Explosion and Shock Waves,2006.26(4):399-344.(in Chinese)

[13] Stevens J B.Finite element analysis of adiabatic shear bands in impact and penetration problems[D].Virginia:Virginia Polytechnic Institute and State University,1996.

[14] Ren Y,Tan C W,Zhang J,et al.Dynamic fracture of Ti-6Al-4V alloy in Taylor impact test[J].Transaction of Nonferrous Metals Society of China,2011,21(2):223-235.

[15] 谷长春,石明全.基于ANSYS/LS-DYNA的高速碰撞过程的数值模拟[J].系统仿真学报,2009,21(15):4621-4624. GU Chang-chun,SHI Ming-quan.Numerical simulation of highvelocity impact with ANSYS/LS-DYNA[J].Journal of System Simulation,2009,21(15):4621-4624.(in Chinese)

[16] Rosenberg Z,Dekel E.Terminal ballistics[M].Berlin:Springer,2009:130-200.

[17] 陈永念,谭家华.数值仿真中单元密度对材料失效应变的影响[J].船海工程,2007,36(6):1-3. CHEN Yong-nian,TAN Jia-hua.Mesh sensitivity of element failure strain in numerical simulation[J].Ship and Ocean Engineering,2007,36(6):1-3.(in Chinese)

Study of the Dynamic Behaviors of Ti-5553 Alloy Based on Taylor Bar Impacting Test

DU Wen-wen1,2,WANG Lin1,2,ZHAO Deng-hui3,ZHI Mao-sheng1,2,XU Xin1,2

(1.School of Materials Science and Engineering,Beijing Institute of Technology,Beijing 100081,China;2.National Key Laboratory of Science and Technology on Materials under Shock and Impact,Beijing Institute of Technology,Beijing 100081,China;3.China Ordnance Industrial Standardization Research Institute,Beijing 100089,China)

The dynamic behaviors of Ti-5553 alloy under high strain rate are investigated by Taylor bar impact test and numerical simulation.Ti-5553 alloy achieves equal-axis microstructure and duplex microstructure with different mechanical properties after it is processed through two kinds of heat treatment processes.By means of numerical simulation with ANSYS/LS-DYNA software,the influences of yield stress σsand failure strain εfon the processing parameters and impact results,such as kinematic energy,velocity and acceleration,are studied on the base of Taylor bar impact tests.The yield stress is set to 1 170~1 400 MPa and the failure strain is set to 0.1~0.8.The experimental and numerical simulation results demonstrate that the value of yield stress has little influence on kinetic energy,velocity and acceleration during the Taylor impacting test.The higher the yield stress is,the lower the final strain of projec-tile is.The changing rates of energy,velocity and acceleration improve slightly.For Ti-5553 alloy with the equal-axis microstructure,the changing rates of energy,velocity and acceleration increase with strain rate for εf<0.7,and the projectile has no spring back.For εf≥0.7,the curves of processing parameters coincide with each other and the projectiles spring back.When failure strains are defined as 0.75 and 0.35 for the equal-axis and duplex microstructure alloys,respectively,the numerical simulation results are in good accordance with the actual Taylor experimental results.

solid mechanics;Ti-5553 alloy;Taylor bar;yield stress;failure strain

TG115.5

A

1000-1093(2015)09-1750-07

10.3969/j.issn.1000-1093.2015.09.021

2014-05-20

杜文文(1991—),女,硕士研究生。E-mail:bitwwd@163.com;王琳(1971—),女,副教授,博士。E-mail:linwang@bit.edu.cn