塔式起重机的参数化设计及优化程序开发★

欧阳天云 肖唐财 刘浩轩 沈迎咏 朱 淼

(武汉科技大学理学院,湖北 武汉 430081)

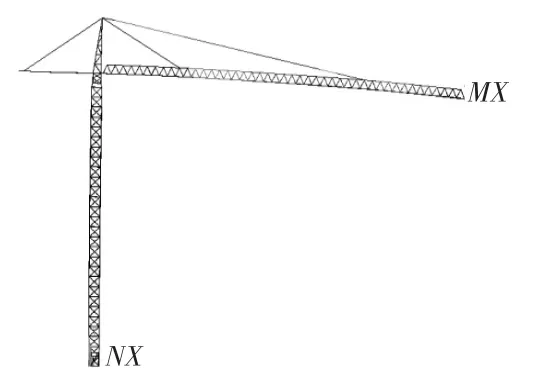

塔式起重机(以下简称塔机)是建筑施工中的重要起重设备,随着塔机技术的进步,其结构不断大型化,随之而来的安全性问题也越来越重要。塔机为金属桁架结构,其安全性与结构强度刚度分析紧密联系,因此结构应力与变形分析是塔机设计开发的一项重要内容[1-4]。有限元理论的完善为解决这一问题提供了有效途径。本文以QTZ63 塔式起重机为例,应用有限元分析软件ANSYS 建立了塔机的整体结构模型,对塔机结构简化、载荷处理、工况分析、求解过程进行了探讨,重点校核分析了塔机在多种复杂工况下的结构强度及刚度,并结合Visual Basic6.0 语言开发集参数化输入、多工况选择、动态计算、结果对比与保存、自动查错功能的可视化设计系统,其成果可为同类工程提供参考。

1 模型建立

根据GB/T 13752—92 塔式起重机设计规范(以下简称《规范》)的规定,塔机必须工作在材料弹性范围内,且对于一般的中小型塔机不必考虑非线性因素[5,6],本文在建模、加载及求解过程中均只考虑弹性情况,不考虑材料塑性的影响[7-9]。

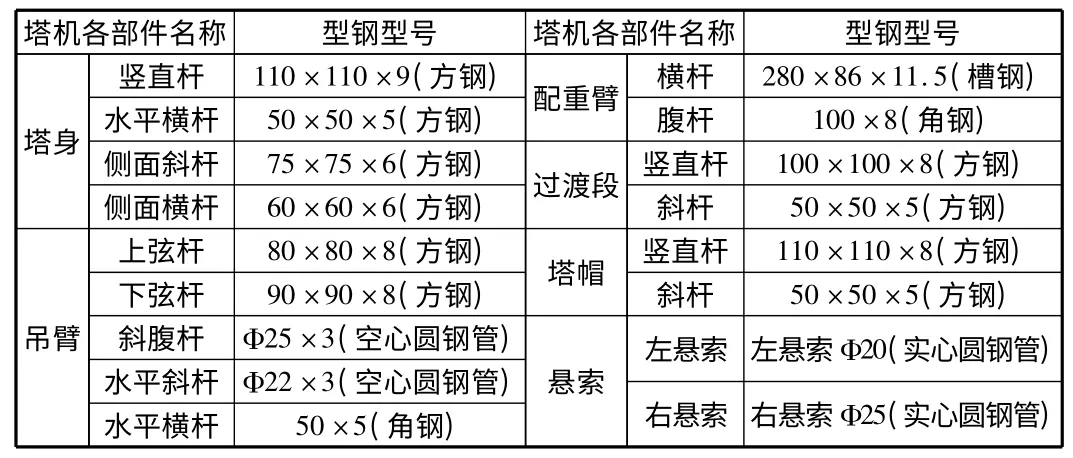

塔机采用Q235 钢,该材料弹性模量E=210 MPa,泊松比μ=0.3,密度ρ=7 800 kg/m3。塔身、吊臂、配重臂、塔帽、悬索等各部件尺寸如表1 所示。

表1 各部件型材表

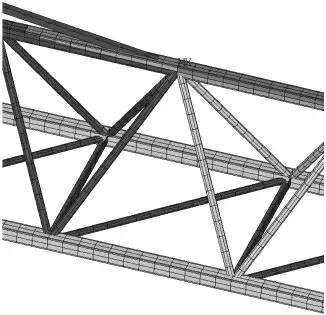

模型沿起重臂方向为X 方向,竖直向上为Y 方向。模型中塔身、回转机构、起重臂、配重臂、塔帽的主要杆件采用Beam188 单元进行模拟,两拉杆采用Link10 单元进行模拟。该模型共生成节点12 597 个,单元12 996 个。

2 工况设计

2.1 载荷说明

根据规范规定,塔机所受载荷分为四类:基本载荷,附加载荷,特殊载荷和其他载荷。本文进行工况分析时仅考虑前三类载荷。

1)基本载荷:自重载荷、起升载荷。其中自重载荷Fg为塔机各部件重力,以重力加速度形式施加于模型上;起升载荷FQ为塔机工作状态起吊重物W 与变幅小车G 及吊钩重力D 之和,FQ=W+G+D,G=235 kg,D=220 kg。小车车轮与起重臂下弦杆四点接触,将FQ分配到临近的四个节点上,左右节点之间的距离为L,FQ距离右端两节点的距离为X,由静力平衡可得施加于右端两节点力为FQ·X/(2L),施加于左端两节点力为FQ·(X- L)/(2L)。

2)附加载荷:工作状态风载荷。其中风载荷Fw由《规范》手动计算得到,Fw=CwPwA,其中,Cw为风力系数;Pw为计算风压,Pa;A 为迎风面积,m2。由《规范》计算风载具体值如表2 所示。沿-z 方向施加风载荷,此时塔机迎风面积最大,为最不利状态。

3)特殊载荷:非工作状态风载荷。计算及施加方法同工作状态风载荷。

由规范计算风载荷具体值如表2 所示。

表2 风载荷计算参数

表中工作状态下计算风压Pw=250 Pa 为《规范》中给定工作状态最大计算风压;非工作状态时,塔身高度处于0 m~20 m 之间,其他各部分高度在20 m~100 m 之间,Pw=1 100 Pa。考虑塔机各部件结构形式选取不同,塔身、过渡段、塔顶为型钢制成的平面桁架,风力系数Cw=1.6,起重臂、配重臂为圆管及单片结构,Cw=1.2。

2.2 典型工况设计

考虑到塔机所受载荷的各种组合,根据《规范》规定,考虑以下两类工况:第一类工况为动态稳定性,塔机处于工作状态,动态有风;第二类工况为暴风侵袭,塔机处于非工作状态。在这两类工况下,考虑塔机在不同起吊位置处起吊重量不同,本文根据塔机实际使用情况又将这两类工况分别细分为6 种工况,如表3所示。

暴风侵袭时塔机处于非工作状态,起重臂未吊挂重物,故表3中幅度与起重量项目栏未填写。

根据《规范》规定,塔机所受载荷有A,B,C 三种组合。其中基本载荷的各种组合为组合A,基本载荷与附加载荷的各种组合为组合B,附加载荷与特殊载荷的各种组合为组合C。则工况1~工况5 塔机所受载荷为组合B,工况6 塔机所受荷载为组合C。

表3 具体工况分类

3 计算分析

3.1 强度分析

计算得到6 种工况下的应力结果如表4 所示。

表4 各工况下结构最大应力及其出现部位 MPa

以工况5 为例,其应力云图如图1 所示。

根据《规范》规定,组合B 的许用应力为[σ]=σs/ns=235/1.34=175 MPa,组合C 的许用应力为[σ]=σs/ns=235/1.22=192 MPa,工况1~工况5 中的最大应力128 MPa <175 MPa,工况6 的最大应力106 MPa <192 MPa。则塔机结构强度满足设计要求。

3.2 静刚度分析

各工况下的位移结果如表5 所示,以工况5 为例,位移云图如图2 所示。

图1 工况5 应力云图

图2 工况5 位移云图

表5 各工况下结构位移 mm

根据《规范》规定,塔机在额定起升载荷作用下,塔身在起重臂连接处的水平静位移Δx≤h/100,其中h 为塔身与起重臂连接处至直接支撑整个塔身的平面的距离。工作状态的前5 种工况中Δxmax=155.44 mm,h/100=350 mm,则塔机静刚度满足设计要求。由表5 可以看出在工作状态下塔机y 方向的最大位移接近其最大总位移,说明在工作状态时y 方向位移起控制作用;非工作状态下z 方向最大位移接近最大总位移,这与非工作状态时塔机受到负z 方向风载作用,主要沿负z 方向偏移的实际相符。

4 优化设计

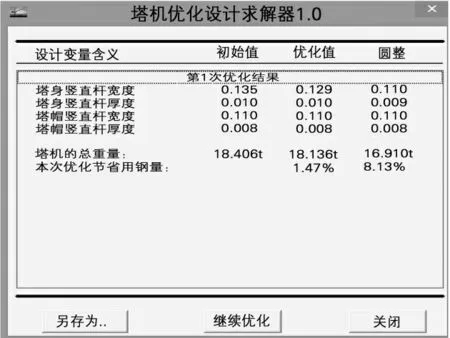

在塔机有限元强度、刚度的分析基础上,以各杆截面参数为设计变量,以塔机自重为目标变量,研究塔机结构的优化设计。采用参数化建模方法,利用ANSYS 的优化模块进行优化设计,采用Visual Basic6.0 语言设计可视化界面,软件系统设计见图3。

图3 软件系统结构图

采用Visual Basic6.0 语言进行可视化界面设计,设计参数主界面和优化结果界面如图4 和图5 所示。

图4 设计变量参数主界面

图5 优化结果界面

5 结语

1)采用ANSYS 软件建立了QTZ63 塔式起重机整体结构模型,并对其进行强度和静刚度分析,得到了塔机在不同工况下的应力和位移分布规律,为塔机的合理设计提供参考。

2)在有限元计算基础上,利用可视化语言Visual Basic6.0在Windows 环境下进行二次开发,以截面参数为设计变量,以塔机自重为目标变量,开发得到塔机的截面设计优化程序。该系统具有参数输入直观、操作简便等优点,其成果可为同类工程提供参考。

[1]秦东晨,齐玉红.基于ANSYS 的30 t 桥式起重机主梁结构优化设计[J].矿山机械,2011,39(5):46-49.

[2]师素娟,刘 龑.基于ANSYS 的履带起重机桁架式吊臂模态分析[J].矿山机械,2012,40(4):54-57.

[3]朱小龙,于兰峰,郭俊材,等.基于ANSYS 和ISIGHT 的桥式起重机主梁结构轻量化设计[J].矿山机械,2012,40(7):52-55.

[4]牛向辉.基于ANSYS 的平头塔式起重机结构分析及优化[J].建筑机械,2011(9):79-82.

[5]徐云岳.基于ANSYS 的塔式起重机塔身设计平台开发研制[J].机械,2010,37(7):33-36.

[6]郑夕健,谢正义.有限元单元在塔机分析中的应用[J].建筑机械化,2007,28(2):33-35.

[7]金玉萍.QTZ63 塔式起重机有限元分析[J].浙江工业大学学报,2010,9(3):242-245.

[8]范俊祥.塔式起重机[M].北京:中国建材工业出版社,2004.

[9]尚晓江,邱 峰,赵海峰,等.ANSYS 结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2006.