F270密炼机压料装置的技改和成效

林仕栋,黄营芬,贺建浩,彭森明

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

F270密炼机压料装置的技改和成效

林仕栋,黄营芬,贺建浩,彭森明

(广州市华南橡胶轮胎有限公司,广东广州511400)

对比分析液压式和气动式密炼机压料装置结构技术原理,采用液压式技术改进替代气动式结构,取得了降低能耗、提高生产效率和稳定产品质量的成效。

密炼机;压料装置;上顶栓液压;降耗;生产;质量

密炼机是轮胎制造过程中的关键设备,也是耗能最大的设备,占轮胎生产总能耗的1/3以上;轮胎企业普遍认为,轮胎质量对胶料质量的依存度达70%左右。

在密炼机中,压料装置的部件上顶栓位置、压力是重要的炼胶工艺参数,上顶栓的位置升降的驱动先后有气动式和液压式的应用,21世纪以来制造出厂的密炼机大部分采用液压式。

我国最早采用液压式压料装置的是上海橡胶机械厂,是在20世纪70年代运用在50L密炼机上,但由于种种原因,这一技术历经20多年并未得到推广和发展。国外研究液压压料装置的技术是在20世纪80年代中期。真正被运用在实际生产是在20世纪90年代,经过部分轮胎行业的使用,发现液压压料装置压力稳定,上顶栓对胶料的单位面积压力高,响应速度快,特别是对提高子午线胶料的混炼质量作用显著,还可以节约能源。

当前,我国橡胶行业生产运行的密炼机中,仍有相当大部分使用气动式上顶栓,主要是20世纪以前出厂的。随着密炼机使用年限增加,相继进入大修期,如果结合起来进行液压式上顶栓的技术改造,将对炼胶生产节能和稳定质量方面有积极的意义。

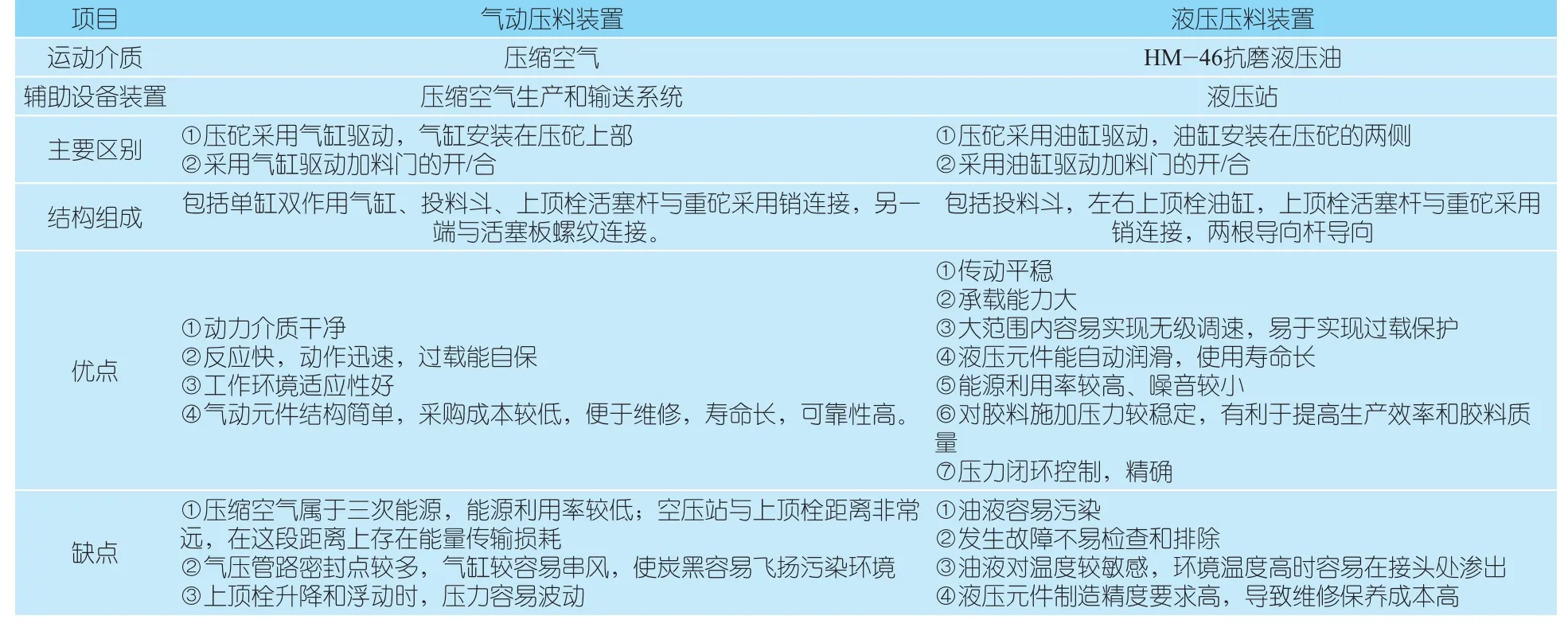

本文以我公司F 2 7 0压料装置技术改造为例,从分析气动与液压上顶栓的技术特点出发,阐述改造技术、实施方案和结果,详见表1。

1 改造前F270压料装置状况

我公司的F 2 7 0密炼机已经运行了2 0年以上,气动压料装置的结构体积较大,气缸内直径 558.8 mm、行程1 467.5 mm,炼胶循环中压缩空气直接排放,噪音大,压缩空气消耗大,冲击大,吸入和排风时气压波动的变化压差会引起投入的粉状料在加料口外逸,使现场环境比较恶劣;又因为气压较容易波动,使炼胶周期循环的胶料压力重复性偏差较大。高配比白炭黑胶料混炼时,为得到较好的分散均匀性,工艺要求压料的上顶栓压砣对胶料持续施予较高的压力,且浮动量要较小,显然传统的气压上顶栓就较难满足要求了。

2 F270压料装置改造技术方案

从对比分析可知液压式具有明显的优越性,我们决定对F270密炼机的压料装置实施升级技术改造,措施内容如下:

(1)液压式压料装置总成必须保证与F270投料井口的基面精配,要精细测绘核实F270的连接面尺寸。

(2)把压料装置的液压部分与原有的液压装置整合为一站式液压系统,包括驱动控制上顶栓升降、卸料门开/关、锁紧/解锁、投料门开/关、转子密封压力控制、液压油循环冷却控制,蓄能器等。

(3)系统中,上顶栓和其他部分的高低压回路单独控制。

(4)采用闭环式伺服阀比例控制上顶栓,实现压力、速度无级可调,在主机电柜实时调整。

2.1液压式压料装置的设计选型原则

实施重点和难点是液压控制系统的设计。

液压控制系统是液压式压料装置中最重要的组成部分。密炼机工作过程要求液压系统完成的主要动作是:上顶栓的升降、锁紧油缸的锁紧与解锁、卸料门的开闭、进料门的开闭,以及密封环的顶紧油缸保压等。根据炼胶工艺周期,密炼机对其液压部分的基本要求是:

(1)为保证生产效率,上顶栓压砣上升和下降速度要快。要进行快慢速切换,上、下运动时间在3~6 s之间,且可以根据工况任意调节速度。

(2)上顶栓压力从0至设定压力的变化要有偏差精度要求。压砣对胶料的单位压力值必须稳定且可调整。压砣对胶料的压强(单位压力)按炼胶工艺要求设定。

(3)开环控制能自动转换为闭环控制。即从快速/慢速下降为开环控制状态,到进入压砣升压为闭环控制状态,这个转换过程由伺服比例阀通过电控压差控制器自动完成。

(4)适当的锁紧力和解锁力。由于锁紧机构和卸料门机构的机械互锁结合面是一个具有一定角度的斜面,如果锁紧力过大,出现我们通常所说的“锁过头”现象,则有可能发生解不开锁的情况,发生胶料焦烧事故;如果锁紧力过小,则有可能发生自动退锁,在受到胶料向下足够大的压力后,造成排生胶现象。所以,需要能够通过调节,得到一个适当的锁紧压力。

表1 两种压料装置的对比

(5)卸料门下顶栓的平稳打开。根据对密炼机排料过程的分析,我们知道,在锁紧油缸完成解锁到位的同时,下顶栓开门电磁阀得电,这个瞬间,由于胶料在转子的挤压下,已经对卸料门装置产生较大的推力,这时电磁阀得电换向会产生很大的液压冲击,需要有措施减轻这种有害的冲击。

(6)密封环的顶紧油缸保压。密封环的顶紧采用的是拔叉形式密封,其油缸弹簧、中间支点螺栓和密封环通过拨叉连接共同构成一个杠杆系统。油缸压缩弹簧产生反作用力,通过中间支点,使另一端的密封环紧紧压在转子合金圈上,保证运动中的转子端面不会有胶料和粉料泄漏出来。所以其密封环的顶紧油缸需要在任何情况下都保持恒定压力。

(7)工作稳定可靠、能够满足各种机构之间的准确联动动作。

(8)抗污染能力强,维护保养方便。

(9)考虑与现有设备的备件通用性。其中主要易损件液压泵采用美国REXROTH公司的A10VSO140型变量柱塞泵。

2.2压料装置的零部件技术要求

2.2.1压投料组件

(1)上顶栓砣体与胶料接触面堆焊无裂纹硬质合金,合金厚度>5 mm,硬度>45 HRC。与井道摩擦面堆焊无裂纹硬质合金,砣体与井道摩擦面为全接触。

(2)砣体中空通冷却水腔。

(3)上顶栓砣体与活塞杆连接采用热装并焊接结构,防止漏水。

(4)活塞杆中空,预留冷却水管通道。

(5)活塞杆与投料座密封处,通干油润滑,并入自动打油系统,投料座侧换向加工用于固定法兰的备用螺丝孔。

(6)上顶栓活塞杆与横梁连接,双油缸液压驱动横梁,实现上顶栓砣体升降功能。

(7)上顶栓升降导向杆固定底座,要有足够的强度,避免出现摇晃、断螺丝情况;导向杆与横梁之间通干油润滑,并入自动打油系统。

(8)投料门旋转轴确保持续密封效果,通干油润滑并入自动打油系统。

(9)投料门两侧密封,采用铜条,具有自动调节功能,确保不出现漏粉。门封铜条插入门轴内。

(10)投料门开、关采用单油缸液压驱动。

(11)投料斗两侧壁均开窗口,窗口内侧下沿倒45°坡口,并用5~8 mm钢板封闭,螺丝固定可拆卸;并有投料门机械限位装置,防止检修时投料门误动作,用于安全保护。

(12)投料斗后壁开窗口,按现有炭黑斜槽安装法兰实配,用于炭黑填充;并有上顶栓机械限位装置,防止检修时上顶栓误动作,用于安全保护。

(13)上顶栓砣体与井道的配合间隙单边1~1.2 mm,总配合间隙2~2.4 mm,升降顺畅无晃动。

(14)投料斗底座与井口的连接必须实配主机,确保符合安装尺寸,防止胶料混炼时泄漏,同时防止胶料混炼时晃动。

(15)上顶栓水腔清沙、除锈、清铁屑等清洁处理。

(16)对F270的四块井口板,进行磨损面修补加工,表面堆焊无裂纹硬质合金,合金层厚度>5 mm。表面硬度>50 HRC。

(17)两侧墙板与门板密封面修平,并达到要求的平整光洁度。

2.2.2液压系统

新的液压系统一台套,主要包括上顶栓控制部分,排料门、锁紧、投料门、转子密封控制部分,液压泵部分,手动泵部分,液压油循环冷却部分,储能器,全部管路、接头及管箍等。主要技术和功能结构如下:

(1)系统采取上顶栓和其它部分两套液压系统单独控制,上顶栓高压部分阀件采用进口BOSCH REXROTH品牌,其它低压部分采取国内品牌。其中系统压力为19 MPa。

(2)上顶栓控制采用闭环式比例阀,实现压力、速度无级可调。可在主机电柜处实时调整。

(3)液压站主泵采用进口B O S C H REXROTH变量柱塞泵,型号A10VSO140DR/31RPPB12N00。

(4)泵的吸油口设置过滤器和维修用蝶阀,其出油口设置高精度过滤器,在上顶栓油缸回油口和辅助回路的回油口均有过滤器。

(5)油箱中间隔段板上加装隔离网以消除回油中残存气泡。

(6)该泵站须有液位、油温控制、系统过载保护功能,以及系统在停止工作时泄压功能。

(7)蓄能器应设置安全阀组,其中安全阀组上的电磁阀可以自动使蓄能器泄压,以延长蓄能器胶囊工作寿命。

(8)排料门开、关与锁紧、解锁动作,有联动液压保护功能;实现排料门关到位后,确保不下掉,再锁紧动作;解锁时,确保排料门不下掉,到位后再执行开门动作;避免锁紧块和锁紧垫磨损过快。

(9)转子密封油缸压力可调节,不需要电磁阀卸压功能。

(10)液压油冷却采用独立的强制循环水冷交换器冷却,正常工作油温 <55℃。

(11)以上各部分的压力(包括系统压力、下顶栓开关门、锁紧保压、退锁、加料门、转子密封)在液压站上用抗震压力表盘显示出来,压力表高压管需整理固定,要求整齐美观。其中,上顶栓实时油压要换算成上顶栓对胶料的实际压力显示在主机触摸屏上。

(12)液压系统阀组、仪表等各部位均标识准确、清晰。

(13)所有液压管路均有管夹固定,标识准确清晰。

(14)所有钢管为冷拨无缝钢管,管路的配置必须使管道、液压阀和其它元件装卸及维修方便。所有管道需进行酸洗,去掉管内氧化等污物,紧固件全部发蓝或镀锌处理。

(15)系统提供油温超温、油路堵塞、超压保护、压力过低等保护功能。

(1 6)下顶栓提供慢开、慢关手动控制阀,方便清胶和更换热电偶。

2.2.3电气部分

(1)整个液压系统的电气控制部分安装在独立的电柜,采用三菱Q02系列PLC控制,能独立控制所有液压系统动作。电柜内提供相关动作的接口与原主机电气点对点方式对接,如液压泵启停、上顶栓升降、上顶栓压力和给定、故障报警信号等。

(2)所有电磁阀、检测开关的接线进入接线盒,线号由电脑打印。

(3)上顶栓闭环压力控制系统选用三菱Q02系列PLC和一块BOSCH REXROTH比例阀控制板组成,可以按给定压力实时调整上顶栓压力。在电柜用数显表显示实时压力。

(4)所有低压电气零件选用施耐德品牌。

3 实施过程

(1)对投料斗底座与井口进行测绘安装尺寸,确定新液压上顶栓安装尺寸。

(2)依照已确定的技术方案,选择合适的专业单位合作设计和制造。

(3)对F270密炼机安排大修,拆除旧压料装置和液压站,检查井口板磨损量,进行堆焊合金和磨平表面。

(4)对混炼室内零件做检测,修补磨损量。

(5)装配新的压料装置和液压站,重新配管连接,对管路通高压油进行冲刷清洗后进行调试(详见图1)。

4 改造成果及效益

4.1能耗费用减少

图1 新的压料装置形式结构图

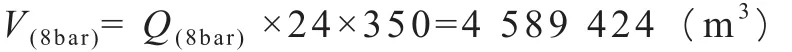

F270气压式压料装置的气缸内径558.8 mm,活塞杆直径115 mm,一个行程1 467.5 mm,升或降顶栓平均时间6 s,工作压力为0.7 MPa。动力工区的空压机参数66 m3/h,功率355 kW。气动上顶栓压缩空气压力为0.8 MPa,另外过程中会产生20%的损耗。设每kW·h电费为0.65元。

根据F270三班倒工作制,平均运转率86%,每班定额生产160份胶料,每年生产350天,每份胶料升降上顶栓4次。

每小时来回行程次数:

每小时来回行程的耗气量:

需空压站供气量:

一年所需压缩空气量:

生产该供气量,空压机需工作的总时间:

所需金额:

现液压式压料装置的液压站电机功率55 kW,其中密炼机1 h液压上顶栓动作时间为30 min,设每度电费为0.65元,

每年可节省电费:

4.2改善现场工作环境

液压式压料装置的液压油属不可压缩流体,工作过程压力比气动稳定得多,有效减少了上顶栓升降的变化冲击,使井口段动态气流的吸/排引起的“喷粉”程度下降,减少了生产现场粉尘污染,改善了工作环境。此外,液压上顶栓压砣升降有闭环压差控制,陀体撞击井口板减少,尖峰噪音从83 dB下降为70 dB。

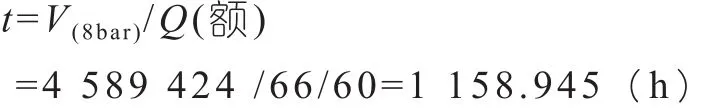

4.3 提高生产效率

压砣压力无级调整,可以连续调节,压力稳定在设定压力值上,提高胶料质量和效率。在转速、混炼混度及控制步骤相同情况下,更换成液压上顶栓后,由于上顶栓压力稳定,使炼胶时间有所缩短,生产效率有所提高,从密炼机常生产的胶种对比中,生产效率提高10%左右,见图2。

图2 大修和改造后设备生产效率比对图

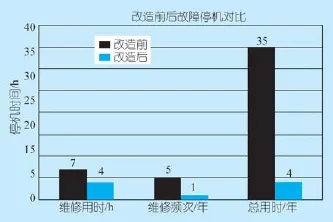

4.4减少故障停机率

分析:平均每年可以减少停机时间约31 h,按班产定额160份核算,每份胶料220 kg,每年可增加产量132 t胶料。提高胶料均匀性(参见图3)。

图3 减少气动上顶栓活塞及轴封的故障停机时间

4.5提高胶料质量

液压式压料装置控制稳定,生产工艺可控保证,能够对上顶栓的利用达到最佳(可精确变压),无论密炼室内胶料翻滚所产生的运动反力或大或小,或正或负,油缸和压砣对胶料的冲压力始终保持在设定压力值上,所表现的形式是上顶栓油缸在此过程中自动上下移动寻找压力平衡位置,有效的提高了胶料质量。

母炼胶料均匀性:选取的3个配方,其母炼胶门尼、比重偏差小,胶料混炼均匀,胶料分散较好,达到质量要求。

(1)母炼胶门尼值:门尼值偏差小,门尼值稳定,胶料混炼均匀,满足工艺要求,见表1。

表1 母炼胶门尼值表

(2)母炼胶比重值:比重值偏差小,比重值稳定,胶料混炼均匀,满足工艺要求,见表2。

表2 母炼胶比重值表

5 结论

从上面可知,密炼机的气动压料装置经改造成液压式压料装置后,除了具有压力稳定和无级可调、升/降速度快、刚性好、噪音低、环保、无污染等特点外,最重要的是比原气动式节省能源消耗,减少动力设备空压机系统的投入,并提高炼胶生产效率和胶料质量,取得了较好的经济效益,并为我们继续对其他密炼机的气动式压料装置进行改造提供了宝贵的经验。

[1] 江苏海门油威力液压有限责任公司产品说明书.

[2] 林炬, 等. 以新型节能无导向杆式液压上顶栓“嫁接”改造气动压料密炼机. 橡塑技术与装备, 2010,36(6).

(XS-05)

Technical improvement and results of compressing device for F270 mixer

Technical improvement and results ofcompressing device for F270 mixer

Lin Shidong,Huang Yingfen,He Jianhao,Peng Senming

(Guangzhou south China rubber tyre co., LTD., Guangzhou, 511400,Guangdong)

This paper comparative analysis the structure technology principle ofhydraulic and pneumatic mixer. Replace pneumatic structure with hydraulic technology reduced the energy consumption, improved production effi ciency and stabled product quality.

mixer; pressing device; top ram hydraulic; reducing consumption; production; quality

TQ330.6TQ330.6

1009-797X(2015)01-0038-06

B

10.13520/j.cnki.rpte.2015.01.008

林仕栋(1978-),男,毕业于湖南农业大学机械电子工程专业,现任广州市华南橡胶轮胎有限公司生产设备部机械工程师。

2014-08-25