离心压力和冷却速度对AZ91镁合金凝固组织的影响

李 伟,马幼平,杨 蕾,张宝林,袁战军

(西安建筑科技大学冶金工程学院,西安 710055)

离心压力和冷却速度对AZ91镁合金凝固组织的影响

李 伟,马幼平,杨 蕾,张宝林,袁战军

(西安建筑科技大学冶金工程学院,西安 710055)

旨在优化AZ91镁合金凝固组织,通过OM和XRD设备研究了不同离心压力和冷却速度对AZ91镁合金凝固组织演变的影响,结果表明,随着离心压力的增大,合金晶粒尺寸细化,第二相β(Mg12Al17)析出量减少,不保温试样,β相形态由粗大连续网状向细小断续状转变,保温试样,β相为粒状弥散分布晶内,压力增大,颗粒数量减小,粒径细化.同等凝固压力下,增大冷速,一次β相析出量增多,二次β相析出量减少.XRD分析表明,增大离心压力β相峰值略微减弱,α-Mg的晶格常数减小.

离心压力;冷却速度;AZ91镁合金;凝固组织

镁合金以其比重轻、高比强度和比钢度、以及良好的电磁屏蔽性能和减震性能,广泛应用于航空航天,交通运输,3C产品等领域[1-3].然而镁合金结晶温度范围较宽,更倾向于发生体积凝固,合金液来不及补缩,凝固后易产生缩松缩孔及热裂等缺陷,并且凝固后晶粒粗大,严重的恶化了其力学性能,限制了其进一步应用[4].

按照热力学基本理论,温度-压力-成分是材料凝固控制中的三个基本参量,传统铸造主要凸显温度对材料凝固过程中的控制,而忽略了压力的作用,随着压力设备及技术的改进,及压力下凝固机制的完善,压力在凝固过程中的作用受到了材料科学研究者的广泛关注.[5]然而人们在研究材料凝固控制过程中总是单独考虑温度或是压力对凝固组织演变的影响,很少将两者结合起来探究其对凝固的共同影响.已有研究发现在压力凝固下可以提高镁合金的补缩能力同时细化晶粒[6-7],提高冷却速率可以在细化晶粒的同时影响第二相析出量及其形态分布[8-9].本文研究了不同离心压力和不同冷却速率下AZ91镁合金的凝固组织的演变,分析了压力和冷速对第二相析出量及形态分布和晶粒尺寸变化的影响.

1 实 验

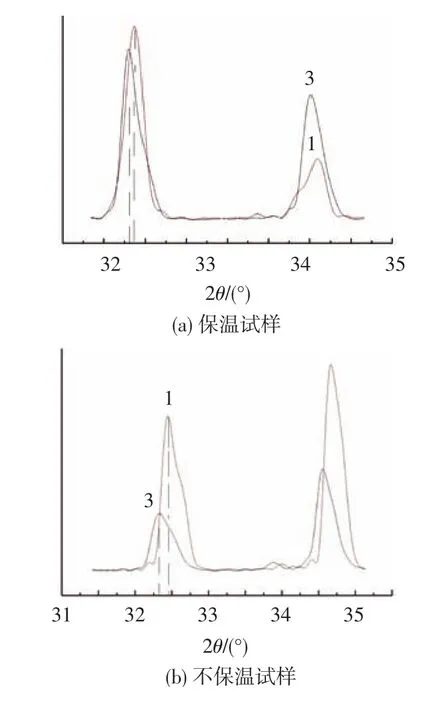

本研究合金成分如表1所列,原料镁(99.98%)、铝(99.6%)、锌(99.9%)按配比在电阻炉中用石墨坩埚进行熔炼,在氩气气氛的保护下,并采用RJ-2溶剂作为覆盖剂防止合金的烧损.将合金加热到700℃并保温10 min,将其熔化装入直径为25 mm长度为250 mm的不锈钢模具中,待其冷却后用钨极氩弧焊封口.再将装有合金的模具加热至合金熔化,然后将其安装在转速为1 400 r/min的特殊装置上进行离心加压凝固,并对模具采取是否添加石棉保温套以改变其冷却条件,制备出所需试样.

表1 AZ91镁合金化学成分

将装有合金的不锈钢模具沿径相切开,按半径为20、70和120 mm制取3#、2#和1#试样,其相对离心力(RCF)分别为:44、153和263 g.采用标准金相制备工艺制备金相试样,用3%的草酸水溶液对试样进行腐蚀,采用使用型号为GX-51 的OLYMPUS金相显微镜观察试样金相组织,采用BrukerXRD衍射仪对试样进行物相分析.

2 结果及讨论

2.1 试样不同位置的显微组织

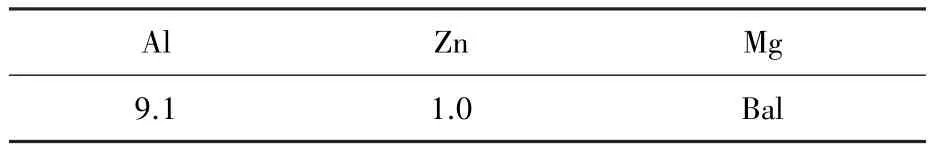

图1为保温和不保温试样不同位置试样组织形貌,通过ImageJ软件分析,随着离心压力的增大,对于保温试样其平均晶粒尺寸分别为174、147 和80 μm,第二相析出量分别为10.22%、8.96%、4.26%;不保温试样其晶粒尺寸分别为86、79、和50 μm,第二相析出量分别为,34.48%、33.17%和30.2%.对于不保温试样,其第二相主要由沿晶界分布的一次β(Mg12Al17)相和晶粒内部析出的弥散点状二次β相组成,随着压力的增大,沿晶界分布的β相由粗大的连续网状结构向断续蠕虫状形态转变.而对于保温试样,主要为晶粒内部析出的弥散点状β相,并且随着压力增大,其点状β相的数量和粒径有减小趋势.对比不保温试样,保温试样其二次β相颗粒数量多而且粒径较大.

图1 保温和不保温试样金相组织照片

2.1.1 第二相析出量及形态分布变化原因分析

对于AZ91镁合金,其Al元素含量小于12.7%,在平衡凝固条件下不会产生沿晶界分布的一次β相,而在非平衡凝固条件下,随着冷速增大,Al元素在固相中的扩散受阻,实际溶于固相中的溶质含量减少,从而将大量溶质元素排到液相中,并且由于冷速增大在共晶温度时会残余少量液体,这样便促使了一次β相的产生.并且在一定范围内随着冷速的不断增加,这种作用更加明显,析出的一次β相不断增多.当冷速增大到一定程度,Al元素在液相中的扩散也受到抑制,同时增大冷速会使Mg-Al合金的凝固平衡分配系数增大甚至趋近于1,大量Al元素又会被截留在固相中,排到液相中的Al元素减小,析出的一次β相又会减少.也就是说随着冷速不断增大合金析出的一次β相含量先增大后减小.同等离心压力下,不保温试样一次β相多,而保温试样几乎没有出现一次β相,主要由于增大冷速导致一次β相析出量增多.同时可以发现,不保温试样二次β相颗粒数量少并且粒状尺寸减小,其原因主要为,大量Al元素参与一次β相的形成,溶入α-Mg基体中的Al元素含量骤减,同时冷速增大,二次β相来不及析出及长大.

压力对Mg-Al二元相图的影响表明,增大凝固压力Al在镁中的溶解度减小,析出的β相含量增加[10].而本实验条件下β相析出量减少由两方面因素决定.一方面,离心旋转凝固过程中,合金的散热是由模具的吸热和旋转过程中和空气的强对流完成,半径越大,旋转的速度越大,空气强制对流换热的速度越大.同时离心力越大铸件中的缺陷包括空位、微观气孔等明显减少,致密度增大,合金液与模具的接触更加充分,其导热性得到提高[11],这样离心力越大铸件的冷却速率越大,对于不保温试样,由于溶质截留作用增强,析出的一次β相减少.对于保温试样,溶质元素来不及析出及长大,析出的二次β相数量减少.另一方面,由于离心力大的一边冷速大,合金液更倾向于在半径大的一边优先凝固,将未凝固的液相排到离心力小的一边,同时由于合金的平衡分配系数K<1,未凝固液相中Al元素含量增多,随着离心力增大,基体Al元素含量不断减少.对于不保温试样,离心力增大,β相析出量减少,并且由于晶粒细化晶界面积增多,β相能分布的区域增加,使得β相由粗大连续网状结构被割裂向断续蠕虫状形态转变.对保温试样,随着离心压力增大,合金中溶质元素含量减少,同时其冷速增加,二次β相析出受阻,所以其β相颗粒数目减少,并且粒径细化.

2.1.2 晶粒细化原因分析

从金相图片分析可以看出,随着离心压力的增大,晶粒尺寸得到细化.由于本实验条下,离心转速和半径不大,产生的相对离心力(RCF)仅为263 g,对合金熔点的提升约为0.0214 K[12],对晶粒细化产生的作用不大.所以晶粒尺寸细化主要由合金液对流作用产生的异质核心数目决定,强烈的对流可以打碎凝固界面前沿的枝晶,同时可以将模具边部已结晶晶核冲刷掉,作为形核核心分散在合金液中.在离心压力场的作用下可以强化这种对流运动,并且随着离心压力的增大,对流所产生的枝晶破碎和冲刷作用越明显,这样便会在离心力大的一边产生大量的异质核心.[13]经典凝固理论表明:异质形核的形核功远小于均质形核,对金属或合金的形核率起决定性作用.离心力大的一边合金液中分散的大量异质核心,在很大程度上提高了合金形核率.另外,离心力大的一边,合金的传热速率和导热性得到提升,冷却速度增大,增大了形核过冷度,从而使晶粒尺寸得到了细化[14].

2.2 XRD分析

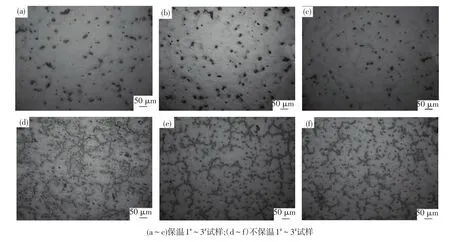

图2为保温试样和不保温试样不同取样位置的XRD衍射图.

图2 保温和不保温试样XRD衍射图谱

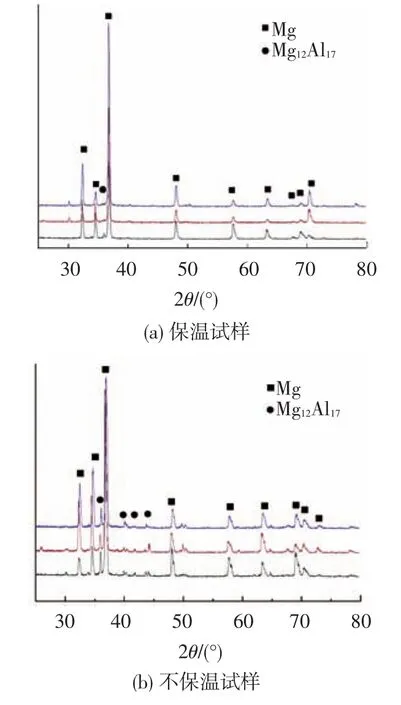

由图2可知不保温试样其物相为基体α-Mg和第二相β(Mg12Al17).由于Zn的含量较少,并且在基体中的固溶度较大,所以Zn元素基本都固溶在基体α-Mg里.并且可以发现随着离心压力的增大β相的峰强略微减小.说明其第二相含量是减少的,但减小的程度不是很大,这与金相图片得出的结果一致.而保温试样由于第二相析出量较少其β相峰值并不明显,只在离心力最小的3#试样上出现微弱的β相峰.将保温试样和不保温试样的1#和3#α-Mg的(10 1-0)和(0002)晶面衍射峰用快速傅立叶变换滤波进行平滑处理,平滑曲线如图3所示,离心力大的1#试样相对于离心力小的3#试样其α-Mg的衍射锋向高角度方向偏移,说明其晶格常数减小.这主要由两方面因素决定,一方面由于Al元素和Zn元素是以置换的方式溶入α-Mg基体中形成置换固溶体.同时由于粒子半径RMg>RZn>RAl,通过前面分析可以知道,离心力大析出的β相含量减少,这样溶入α-Mg中的Al元素含量增多,同时随着压力增大Zn在α-Mg中的固溶度增加[15],所以会将大尺寸的Mg原子置换出来,从而使其晶格常数减少.另一方面,增大凝固压力,会压缩的α-Mg晶胞体积,从而使其晶格常数减少.

图3 保温和不保温试样α-Mg(101-0)和(0002)晶面衍射峰

3 结 论

1)保温冷却条件下,增大离心压力,在细化晶粒的同时,只析出少量的β(Mg12Al17)相,不保温冷却条件下,晶粒细化程度更大,但其β相的析出量明显增多.

2)不保温试样其第二相主要由沿晶界分布的一次β相和少量在晶内弥散分布的粒状二次β组成,离心压力增大,一次β相由粗大连续网状结构向断续细小蠕虫状结构转变.保温试样主要由二次β相组成,离心压力增大,晶粒内部粒状颗粒数量减小,且粒径细化.

3)随着离心压力的增大,保温试样和不保温试样的α-Mg(101-0)和(0002)衍射峰会向高角度方向偏移,α-Mg的晶格常数减小.

[1] 张志强,李佳浩,黄镇,等.Mg-10Gd-3Y-0.6Zr-1Ag镁合金热压缩变形行为研究[J].材料科学与工艺,2014,22(6):1-5.

ZHANG Zhiqiang,LIJiahao,HUANGZHEN,etal.Hot compression deformation behaviorof the Mg-10Gd-3Y-0.6Zr-1Ag magnesium alloy[J].Materials Science and Technology,2014,22(6):1-5.

[2] 曾小勤,丁文江.中国镁材料研发与应用[J].金属学报,2010,46(11):1450-1457.

ZENG Xiaoqim,DINGWenjiang.Research and applications ofmagnesium in china[J].ActaMetallurgica Sinica,2010;46(11):1450-1457.

[3] ZHANG L,CAO Z Y,LIU Y B,et al.Effect of Al contentonthemicrostructuresandmechanical properties[J].Materials Science and Engineering A,2009,508:129-133.

[4] 赵大志,路贵民,崔建忠.半固态铸造技术的发展状况及前景[J].铸造,2005,54(10):943-947.

ZHAO Dazhi,LUGuimin,CuiJianzhong.Development and prospect for semi-solid metal casting[J].Foundry,2005,54(10):943-947.

[5] GU X J,WANG J Q,YE F,et al.Influence of pressure on crystallization kinetics in an Al-Ni-Ce-Fe amorphous alloy[J].Non-Crystalline Solids,2001(296):74-80.

[6] YONG M S,CLEGG A J.Processoptimisation for a squeezecastmagnesiumalloy[J].Materials Processing Technology,2004,145(1):134-141.

[7] COSTANZA,GIROLAMO,QUADRINI,et al.Pressure effect on Al alloy cast behavior:Microstructures and mechanical properties[J].International Journal of Materials and Product Technology,2004(20):345-357. [8] LI X L,CHEN YB,WANG X,et al.Effect of cooling rate on as-castmicrostructure of Mg-9Al-xSi(x=1.3)alloy[J].Transaction of Nonferrous Metal Society of China,2010,20:393-396.

[9] 赵美娟,杨君刚,蒋百灵.缓慢凝固速度对AZ91D镁合金组织的影响[J].热加工工艺,2008,37(3):5-8.

ZHAO Meijuan,YANG Jungang,JANG Bailing.Effect of slow solidification rate on microstructure of AZ91D magnesium alloy[J].Hot Working Technology,2008,37(3):5-8.

[10]弭光宝,李培杰,何良菊.压力对Al-Si和Mg-Al合金平衡相图作用的残余键结构分析[J].中国有色金属学报,2009,19(12):2074-2082.

MI Guangbao,LI Peijie,HE Liangju.Residual bond structure analysis of equilibrium phase diagramof Al-Si and Mg-Al alloys under pressure condition[J].The Chinese Journal of Nonferrous Metals,2009,19(12):2074-2082.

[11]HAN Y S,KIM D H,LEE H I,et al.Effect of applied pressure during solidification on the microstructure refinement in an AI-Cu alloy[J].ScriptaMetallurgica Et Materialia,1994,31(12):1623-1628.

[12]叶喜葱.离心压力下凝固组织形成热力学与动力学分析[D].哈尔滨:哈尔滨工业大学,2006.

YE Xicong.Analysis on thermodynamics and dynamics of the microstructure solidified under centrifugal pressure [D].Harbin:Harbin Institute of Technology,2006

[13]ZHAO L X,GUO Z C,WANG Z,et al.Influences of super-gravity fieldon aluminum grain refining[J]. Metall.Mater.Trans.A,2010,41(3):670-675.

[14]坚曾运,杨根仓,金属熔体的形核和过冷度[J].中国科学(E辑),2000,30(1):9-14.

JIANZengyun,YANGGenchang,Uncleationand undercooling of liquid metal[J].Science in China (Series E),2000,30(1):9-14.

[15]林小聘,董允.超高压条件下Mg-6Zn-3Y合金的晶体形态及相演变[J].金属学报,2011,47(12):1150-1154.

LIN Xiaopin,DONGYun.Crystal morphologies and the phases in the Mg-6Zn-3Y alloy solidified under super high pressure[J].Acta Metallurgica Sinica,2011,47 (12):1150-1154.

(编辑 张积宾)

Effect of centrifugal pressure and cooling rate on solidification microstructure of AZ91 alloy

LI Wei,MA Youping,YANG Lei,ZHANG Baolin,YUAN Zhanjun

(Dept.of Metallurgical Engineering,Xi′an University of Architecture and Technology,Xi′an 710055,China)

Solidification microstructure evolution of magnesium alloy AZ91 under different centrifugal pressure and cooling rate were explored through OM and XRD to optimize solidification microstructure of AZ91 alloy,With the increasing of centrifugal pressure,the grain size and precipitation of second phase β-Mg12Al17was decreased,the morphology of β turned from coarse continuous networks to thin interruption in the sample without heat preservation,while in the sample with heat preservation,granular β phase distributed within the grains.The number of β was reduced,and the size of β was refined with increasing centrifugal pressure.With the increase of cooling rate under same pressure,more primary β precipitated,but less secondary β precipitated.Result of XRD showed that the peak value of β weakened slightly and the lattice constant of α-Mg decreased with increasing pressure.

centrifugal pressure;cooling rate;AZ91 magnesium alloy;solidification microstructure

TG146.22

A

1005-0299(2015)06-0125-04

10.11951/j.issn.1005-0299.20150623

2015-07-07.

基金项目:陕西省工业攻关项目(2014K08-16);陕西省教育厅专项科研计划项目(14JK1411);陕西省社发重点合作单位项目(2012KTJD02-01).

李 伟(1989—),男,硕士研究生;马幼平,(1961—),男,教授、博导.

马幼平,E-mail:youpingma615@163.com.