特殊结构的常规和非常规超声检测

——ASME 2013 NDE亮点评析

李 衍

(无锡市锅炉压力容器学会无损检测专委会 无锡 214026)

特殊结构的常规和非常规超声检测

——ASME 2013 NDE亮点评析

李 衍

(无锡市锅炉压力容器学会无损检测专委会 无锡 214026)

重点评析ASME最新版(2013)第Ⅴ卷《无损检测》中涉及承压设备特殊结构常规、非常规体积检测方法(CI法)的亮点,包括堆焊层、小径管、管接头之类检测有一定难度的规范要求、施探要领和典型案例,突出扫查建模仿真和检测特性验证的重要性。企望通过研讨,对照国标行标企标,对照国情行情,找差距、纠偏误,在承压设备NDE向高端、高质、高效发展的方向上,使中国企业正确执行ASME有关规范的水平更上一个台阶。

堆焊层 小径管 管接头 常规UT 相控阵技术 扫查建模 特性验证

迄今为止,国内除大型企业和有规模的外资企业外,承压设备制造行业一般都使用常规技术(RT或UT)对其焊接接头作体积检测。国际性ASME法规涉及NDE的第Ⅴ卷,从2007年起,就已列入有关计算机成像(CI)技术作体积检测的一系列标准,其中TOFD法4个,PAUT法8个。有关要求倾向于系统化、格式化、明细化、实用化。本文以承压设备两种特殊结构——堆焊层和管接头、一种有典型意义的常见部件——小径薄壁管为例,试对ASME新版中的常规和非常规UT要求,作一简介和评析,意在为CI技术的推广和国内相应行标的制定起到积极的作用。

1 堆焊层

ASME 2013版对堆焊层UT有较多篇幅(图文)点明要求。由于结构、材料、声学特性的特殊性,从试块、试样、探头、探测布置,到UT工艺和评定验收,均有特定要求[1]。

奥氏体堆焊层常用于碳钢压力容器和管道,目的是减轻或防止腐蚀。堆焊覆层容器和管道在核工业已使用多年,在石化工业上的应用也日益增多。

堆焊层或包覆层常用手工电弧焊或自动埋弧焊完成,或通过爆炸或轧制过程完成,区别在于加工过程。每一过程均会产生有一定特性的冶金晶粒结构,而晶粒结构又会影响超声波的传播、检测特性和结果评价。

1.1 结构示例

堆焊层检测前,当需熟悉其结构、材料和焊接制造工艺、以便确定检测方法,编制合适的UT工艺。图1所示的是承压设备上常用的堆焊层结构之一。复合板材和堆焊层焊材及其熔合区、热影响区是关注重点。

图1 堆焊层结构和焊接细节示例

1.2 探头选择

当需探头直接置于余高磨平的焊缝检测堆焊覆层与基材堆焊层的熔合情况,或置于覆层一侧要检测与基材的接合状况时,可使用图2所示双晶直探头,其声束一发一收;两晶片需倾斜一定角度,使声束有效焦点距离对中待检区域。

图2 堆焊层和覆层熔合状况及复合板与基材接合状况检测用双晶直探头

1.3 校验试块

ASME新版对堆焊层U T灵敏度校验试块规定了A、B、C、D四种类型,按校验方法和检测目的选定。A、B、C三型适用于校验方法1,可按需选用一种(A是基本型,B、C是替代型);D型适用于校验方法2。具体细节要求如下:

1.3.1 A型校验试块

此基本校验试块构造和反射体设置如图3所示。1个φ3mm平底孔,1个φ1.5mm长横孔;平底孔底部与复合界面齐平,长横孔圆柱面与复合界面相切。堆焊层厚度至少与被检试件堆焊层厚度相同,基材厚度至少为堆焊层厚度的2倍。

图3 堆焊层UT用A型校验试块(适于校验方法1)

1.3.2 B型校验试块

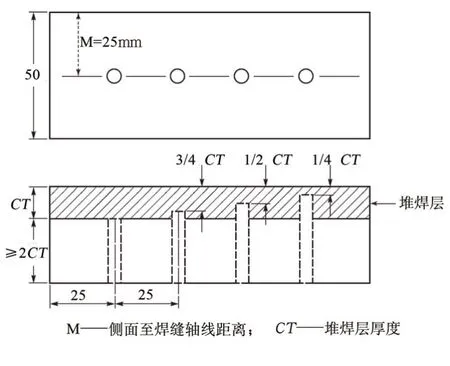

系φ3mm平底孔试块,如图4所示。4个平底孔的埋深分别为(1/4)CT、(1/2)CT、(3/4)CT和1CT(CT:堆焊层厚度)。堆焊层厚度至少与被检试件堆焊层厚度相同,基材厚度至少为堆焊层厚度的2倍。

1.3.3 C型校验试块

系φ1.5mm长横孔试块,如图5所示。4个长横孔的埋深分别为(1/4)CT、(1/2)CT、(3/4)CT和1CT(CT:堆焊层厚度)。堆焊层厚度至少与被检试件堆焊层厚度相同,基材厚度至少为堆焊层厚度的2倍。

图4 堆焊层UT用B型校验试块(适于校验方法1)

图5 堆焊层UT用C型校验试块(适于校验方法1)

1.3.4 D型校验试块

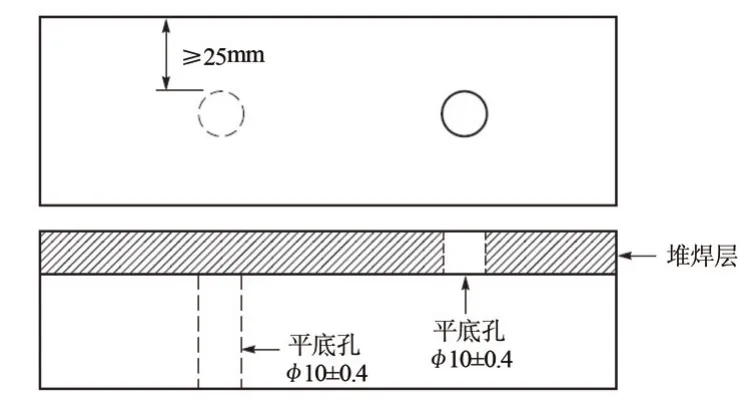

此基本校验试块适用于校验方法2。其构造和反射体设置,如图6所示。2个φ10mm平底孔;2孔底部均与复合面齐平,深度分别相当于堆焊层厚度和基材厚度。堆焊层厚度至少与被检试件堆焊层厚度相同。当从基材侧表面进行检测时,试块基材厚度应在25mm以内;当从堆焊层表面进行检测时,试块基材厚度至少应为堆焊层厚度的2倍。

图6 堆焊层UT用D型校验试块(适于校验方法2)

1.4 校验方法

堆焊层UT灵敏度校验方法相关于校验试块。

1.4.1 校验方法1

1)A型校验试块法——即φ3mm平底孔或φ1.5mm长横孔单点灵敏度校验法:

探头置于堆焊层侧表面,对准平底孔或长横孔,以从平底孔或长横孔获得最高回波。调节增益,使孔的回波高度为满屏高80%±5%,以此作为基准灵敏度波高。注意,用横孔测试时,双晶探头分割面(隔声面)应平行于横孔轴线。

2)B型和C型校验试块法——即φ3mm平底孔和φ1.5mm长横孔DAC校验法:

以平底孔为例,探头置于堆焊层侧表面,对准最近点平底孔,以从该孔获得最高回波。调节增益,使该孔回波高度为满屏高80%±5%,以此作为基准灵敏度波高。将该波高点标绘在显示屏上。不改变增益值,将探头移动,求得其它3点相应平底孔的峰值回波幅度,将相应波高点也标绘在显示屏上。最后,将4个波高标绘点连点成线,以此作为φ3mm平底孔的DAC曲线。

同理,也可作出长横孔DAC曲线。注意,用横孔时,双晶探头分割面(隔声面)应平行于横孔轴线。

1.4.2 校验方法2

即D型校验试块法——亦即φ10mm平底孔单点灵敏度校验法。

探头置于堆焊层侧或基材侧表面,对准φ10mm平底孔,以使平底孔底部的第一回波达到最高波幅。调节增益,使该孔回波高度为满屏高80%±5%,以此作为基准灵敏度波高。

1.5 检测方法

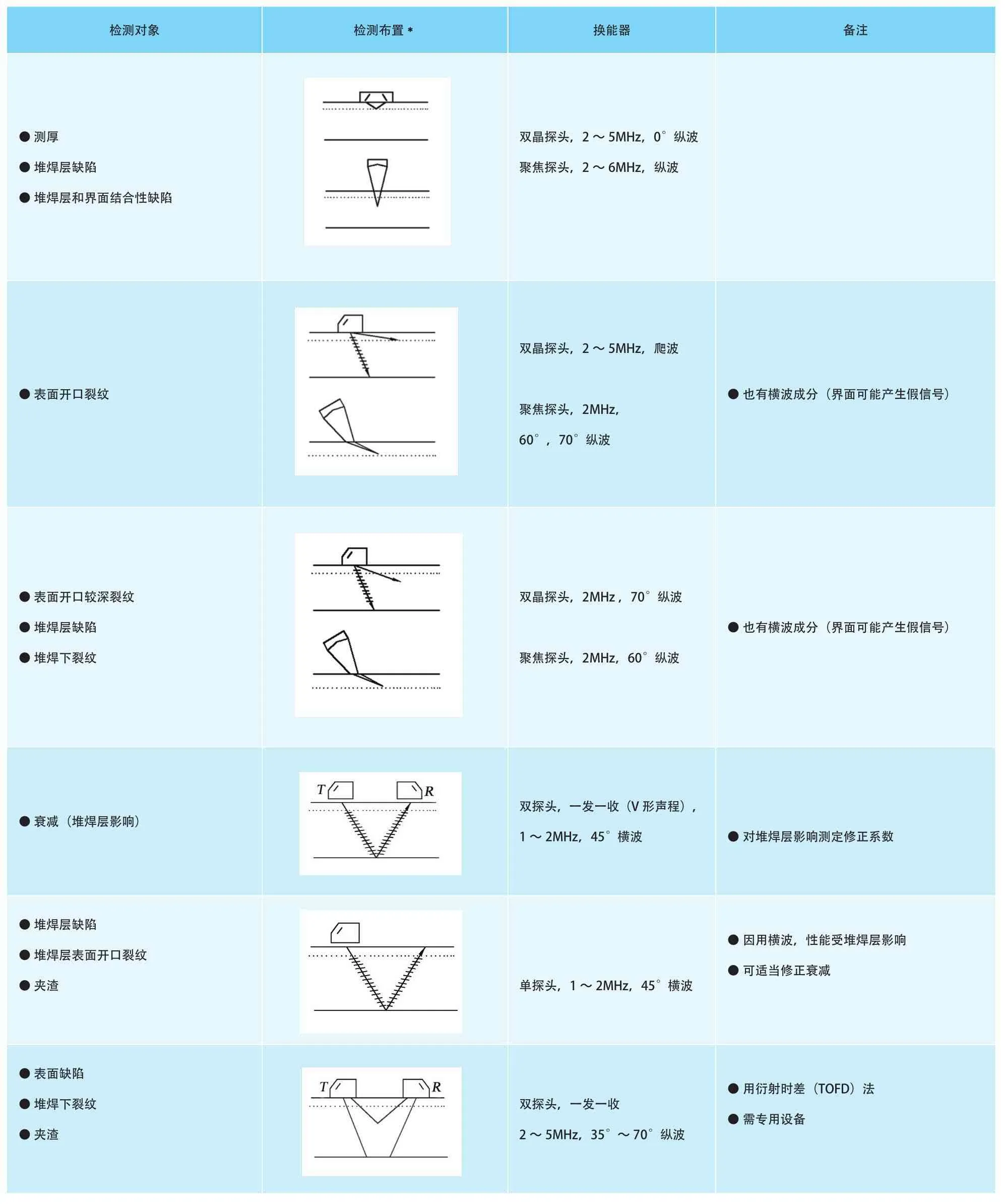

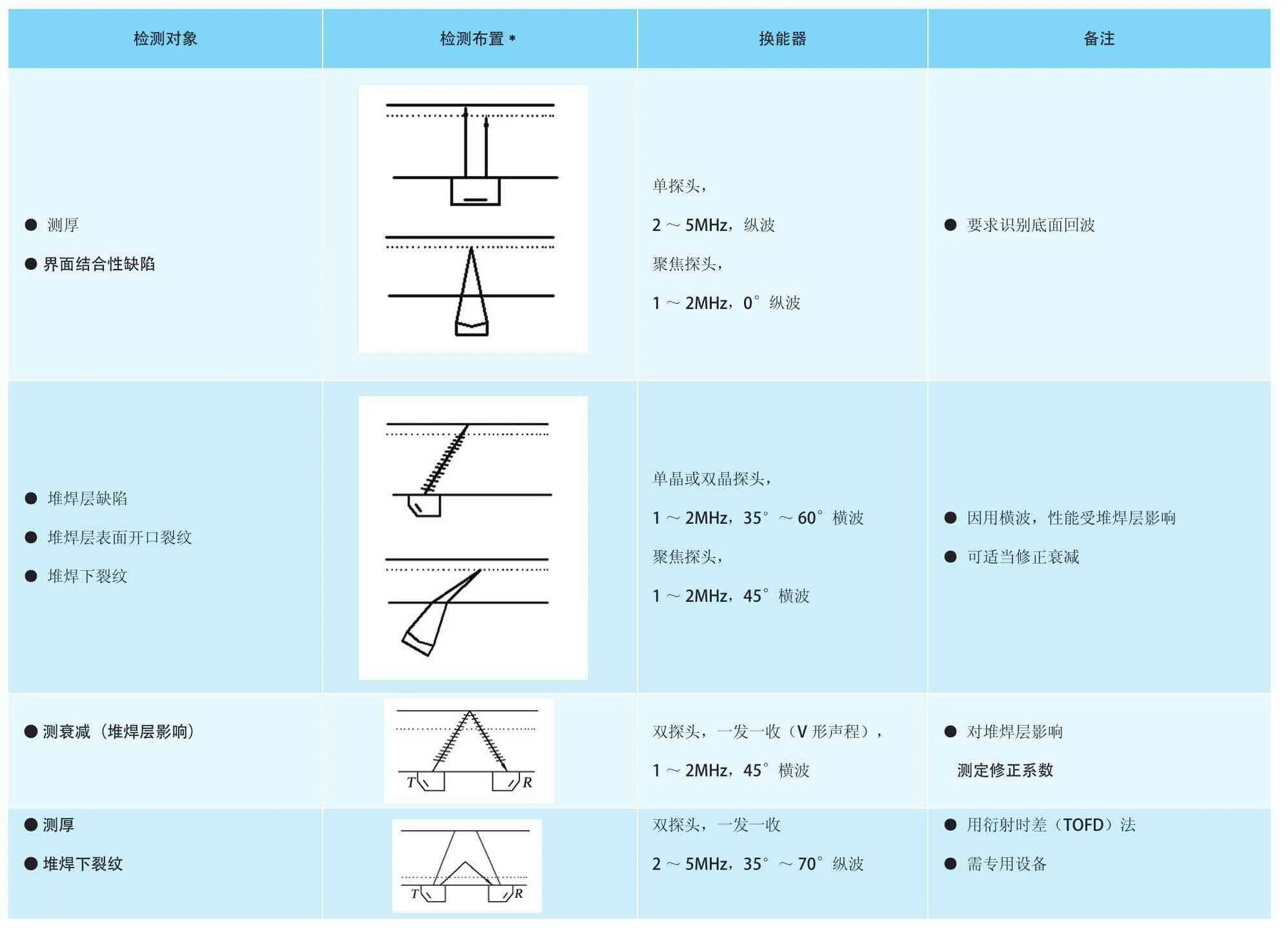

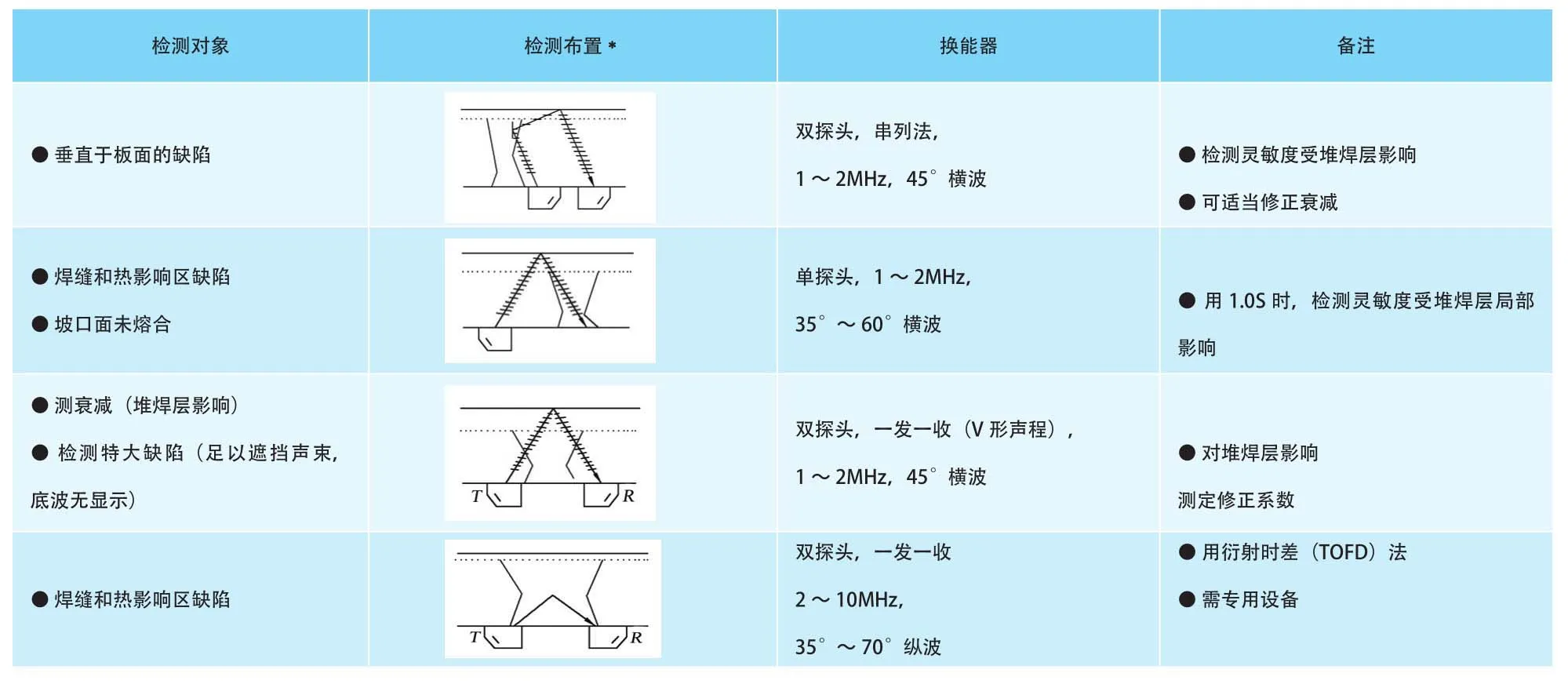

要使用的检测方法首先取决于被检工件(包括堆焊或包覆型式、基板和覆层材质等),其次是要检出的缺陷位置和类型。表1~表4列出的方法,考虑了更为一般性的检测要求;对四种情况下宜采用的优化技术,提供了通用性指南[2]。

表1 方法:从覆层表面检测焊缝(也适用于检测基材)

表2 方法:从覆层表面检测堆焊界面

表3 方法:从基板表面检测堆焊层

表4 方法:从基板表面检测焊缝(也适用于检测基材)

1.6 注意事项[2]

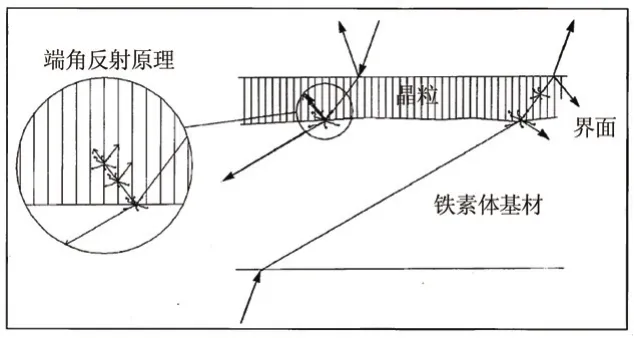

1)堆焊层对超声传播的影响:不锈钢堆焊层宏观结构会影响到声传播物理特性,如图7、图8所示。

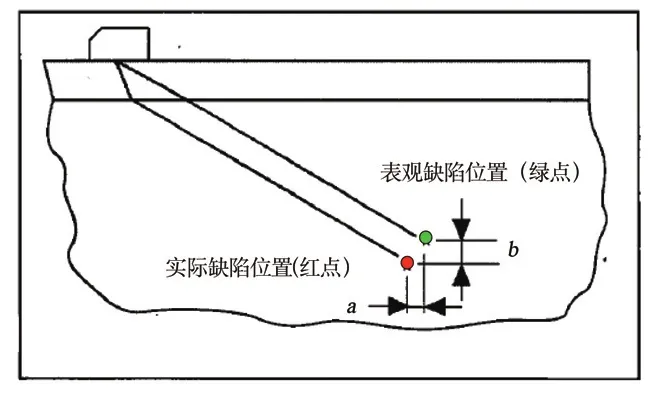

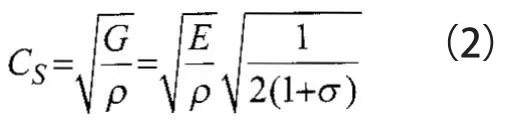

2)声能损失和缺陷定位均与堆焊层厚度有关。图9示出了堆焊层厚度对缺陷定位的影响。表5列出了一般缺陷定位适用的典型修正。表5有以下4个假设条件:

(1)堆焊材料为不锈钢;(2)基材为铁素体;(3)堆焊层中柱晶取向近似垂直于板面;(4)堆焊层平覆在镜面上。

图7 超声波束通过柱状晶粒时的横截面图

图8 超声波束通过堆焊层时产生的反射和散射

图9 缺陷的水平距离修正与深度修正

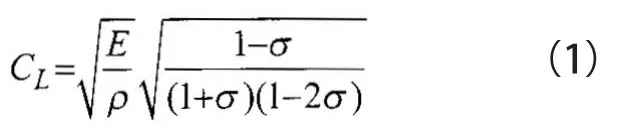

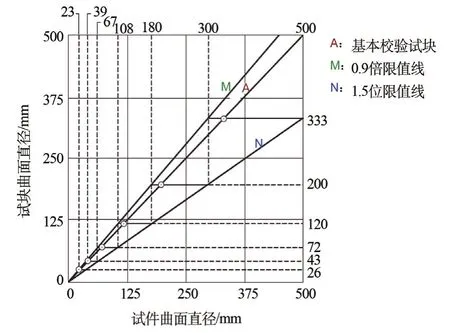

在无限大固体介质中,纵波声速:

在无限大固体介质中,横波声速:

式中:E——介质杨氏弹性模量;

G——介质切变弹性模量;

ρ——介质密度;

σ——介质泊松比。

表5 缺陷水平和深度定位修正示例

注意:表5中给出的声束角度和修正值是从覆层材料弹性常数导出的(通常为304不锈钢),因而代表特殊的堆焊层材料。弹性常数不同的材料会在堆焊层中产生不同于表5所给出的声 束角度。

为此,对任何给定的堆焊材料,要用适当包含相关材料的试样,测出实际声束角度。

可见,堆焊层厚度会影响这些修正值。检测前,先要测定堆焊层厚度。

若上述条件不能满足,由于声束分离等复杂性,表5规定的简单修正一般就不适用。为正确评析检测结果,应在下列部位测量堆焊层厚度:1)在堆焊过程中可能已存在偏差的部位;2)在已发现重要缺陷的部位。

2 管子

2.1 曲率划分

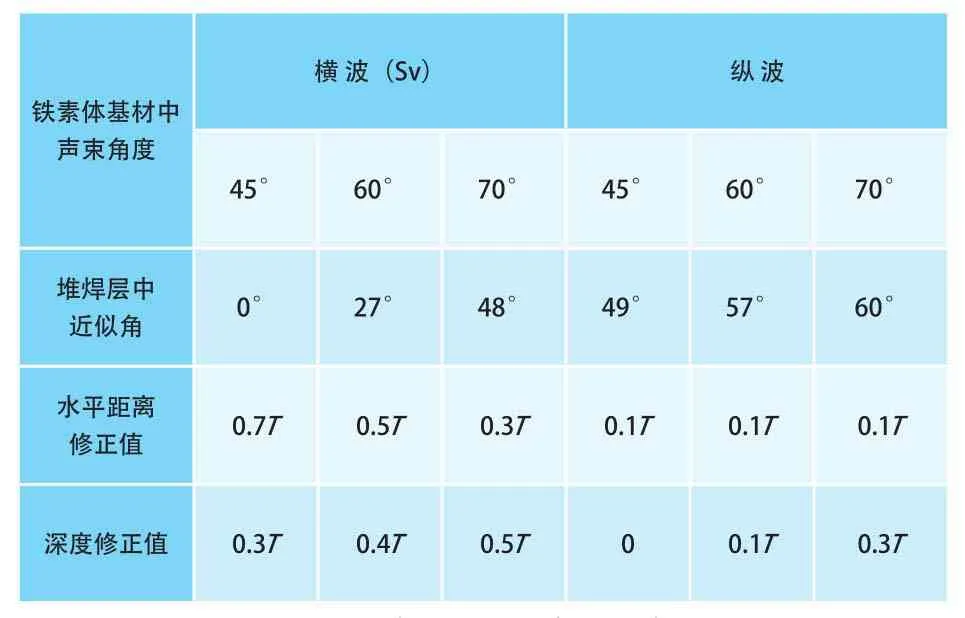

被检管子直径有大有小。ASME规范早有一条通则:凡直径D>500mm者,校验试块可用平面试块。若D≤500mm,应使用曲面试块。单一曲面试块的适用范围:0.9~1.5Dc(Dc为曲面试块的曲面直径)。如Dc=250mm的试块,适于检测直径D=225~375mm的管子。图10示出了校验试块探测面与被检试件(管子)表面曲率的适配限定值。

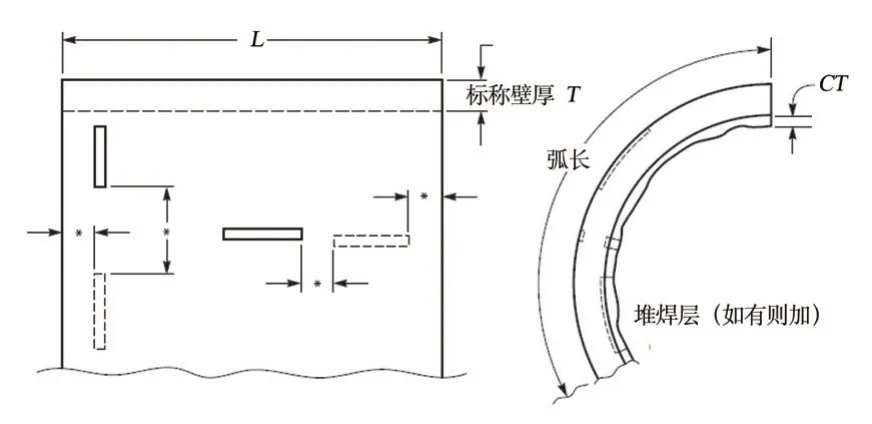

2.2 校验试块

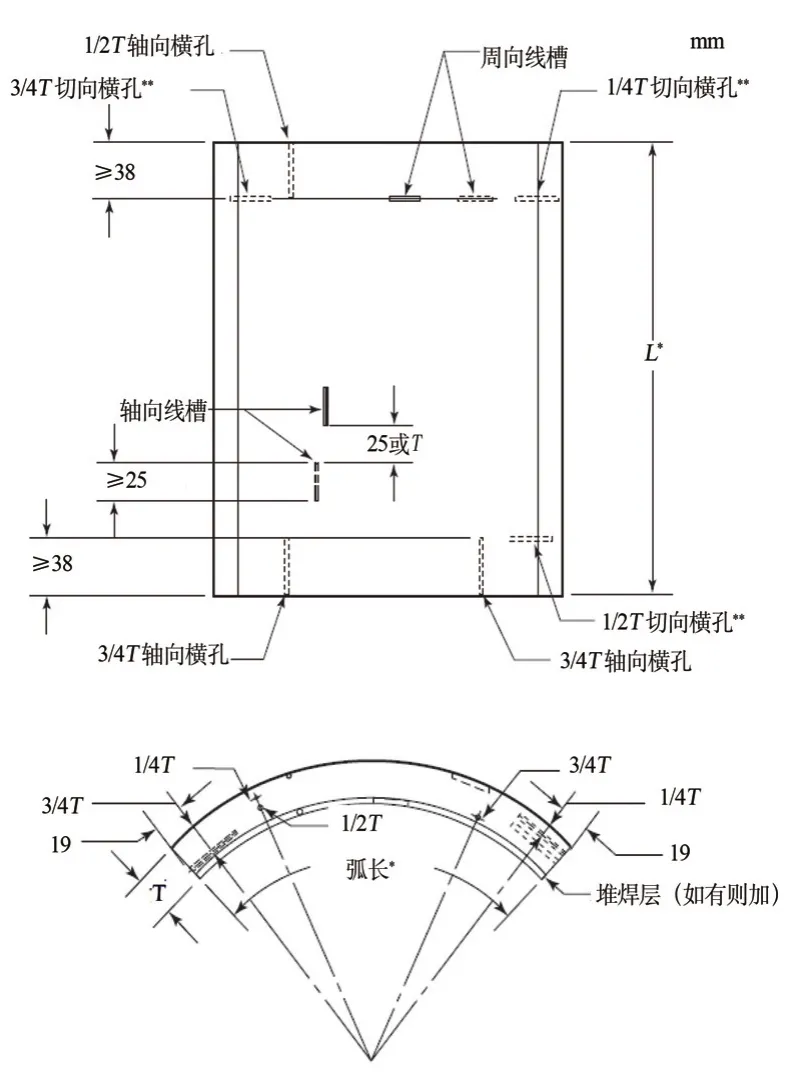

管子Ⅰ型校验试块的结构和人工反射体设置,如图11所示。若曲率和厚度许可,也可用图12所示管子Ⅱ型校验试块。Ⅰ型试块曲率要求如上所述,试块厚度T=t±0.25t(t为被检管子壁厚)。

这两种试块,国内尚未普及,宜推广。ASME管型试块的设置形状和反射体型式、方向、位置较切合实际,考虑了声传播和声衰减在管材中的主要特性响应,但试块和反射体制作有一定难度。

图10 校验试块探测面与试件表面曲率的适配限定值

图11 管子UT校验Ⅰ型试块

图12 管子UT校验Ⅱ型试块

2.3 校验方法

2.3.1 斜探头线槽校验法

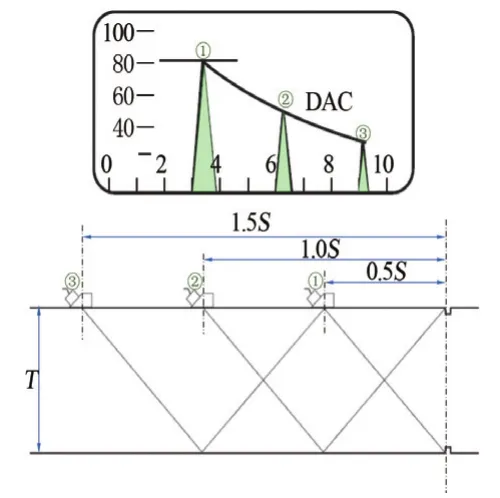

在图11所示管子UT校验Ⅰ型试块上,斜探头对准1T(0.5S)线槽,以求得最高回波。调节增益,使该回波为80%±5%满屏高。以此作为基准灵敏度波高。随后,不改变增益,分别求得2T(1.0S)、3T(1.5S)线槽最高回波。由此求得3个波高点构成的DAC曲线(如图13所示)。对周向和轴向线槽要分别制作DAC曲线。用DAC曲线校验时,对横坐标代表的时间范围和纵纵波代表的距离波幅均需校核、校准。注意,对轴向线槽进行校验时,线槽水平距离有曲面修正问题。

图13 管子UTⅠ型试块线槽DAC曲线的绘制示例

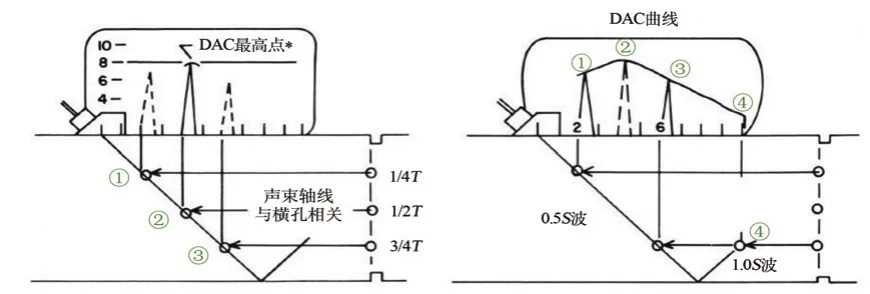

2.3.2 斜探头横孔校验法

当管壁厚度较大时,应使用图12所示管子Ⅱ型校验试块中的横孔制作DAC曲线,以此DAC曲线来校验灵敏度。测试绘制方法如图14所示。横孔深度位置取4点:(1/4)T、(1/2)T、(3/4)T、(5/4)T;前3点用1次波(0.5S)测,最后1点用2次波(1.0S)测。注意,DAC曲线最高点(即80%±5%满屏高),壁厚较大时,取(1/4)T孔的波高值;壁厚相对较小时,取(1/2)T孔的波高值。这是因为壁厚小,处于近场区内的声压变化不规则所致。

对轴向横孔和周向横孔均需制作DAC曲线。用DAC曲线校验时,对横坐标和纵坐标所代表的距离范围和距离波幅也均需分别校验。

图14 管子UTⅡ型试块横孔DAC曲线的绘制示例

2.4 小口径管

管径D0≤89mm管子称为小径管。采用相控阵技术,制定适当的扫查工艺,用声线示踪法,可显示法规提出的检测体积全覆盖范围,也能校核检测角度适当与否。相控阵可使用S扫或E扫,并使用多道扫查完成小径管检验。关键项目是解决小径管声束散焦,使用合适的扫查器[3]。

检测依据:动力管道常按ASME B31.1,工艺管道常按B31.3。两标准都允许采用UT,特别是AUT(超声自动检测)。B31.1有规范案例CC 179,这是基于产品制造验收标准的AUT规范案例[4];B31.3有规范案例CC 181,这是基于断裂力学验收标准的AUT规范案例[5]。

施探要领:1)要求使用外形较小的阵列和扫查器;2)超声波束在管壁厚度内有明显散焦现象,最好能用曲面阵列或矩阵聚焦;3)需用抽真空耦合;4)要根据不同管径、壁厚分别配置;5)对缺陷在壁厚方向测高精度尽力提高;6)按ASME要求对每种管径、壁厚都制作校验试管。

2.4.1 扫查布置

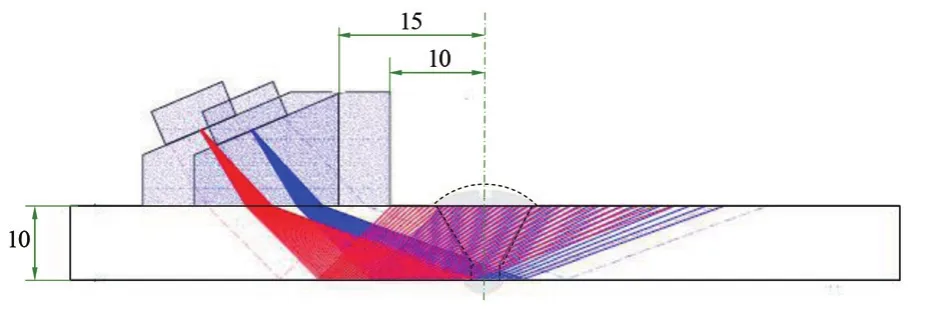

图15是厚壁焊缝扫查布置示例,示出了焊接坡口的声束入射角。在某些情况下,此角度可能大于10°,不理想。ASME建议:采用两次或两次以上不同焊缝-探头距离的S扫,可满足对被检焊缝适当覆盖的要求。

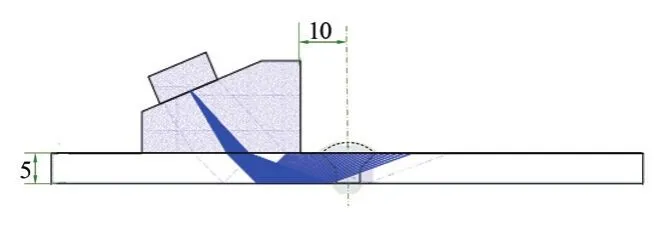

管壁厚度减薄时,焊缝覆盖性趋向于用单行S扫较好,如图16所示。此时,为保证焊缝全覆盖,应采用焊缝两侧探伤。

但在某些情况下,用1.5S(1.5跨距)波(俗称三次波)检测即可,如图17所示。注意,这里只用到50°~65°的声波扫查,这对S扫仅是较小角度范围。通过扫查布置图,可见不同角度的组合和位置可确定适当覆盖范围。当然,若需较大角度范围,相控阵列校正也须适应此范围。在大多数情况下,可校正范围总是小于楔块几何尺寸允许范围。

图15 适应壁厚25mm双面焊缝坡口面的超声入射角(箭头所指)声线示踪图例

图16 对壁厚5mm焊缝用标准相阵探头45°~70°横波作S扫查(单位:mm)

图17 对壁厚5mm焊缝用相阵探头50°~60°横波1.5S (三次波)作S扫查(单位:mm)

图18和图19表示扫查布置应用的另一问题。图18说明有一段焊缝热影响区因单行S扫,声束未能扫到。图19说明若将探头-焊缝距离从10mm调整到15mm(即作两行S扫),声束即实现全覆盖。

图18 对壁厚9mm焊缝用标准相阵探头45°~70°横波作单行S扫查(单位:mm)

图19 壁厚9mm用标准相控阵探头45°~70°横波增补一行S扫查(单位:mm)

实际上,对壁厚约9~10 mm的小径管,用单行S扫声束很难全覆盖焊缝,一般要以不同的焊缝-探头距离,进行两行或两行以上的S扫。图20即表示对壁厚10mm焊缝用两行S扫查即可满足全覆盖的示例。

图20 对壁厚10mm焊缝用标准相阵探头45°~70°横波作两行S扫(单位:mm)

2.4.2 超声缺陷定量

1)管子缺陷周向测长

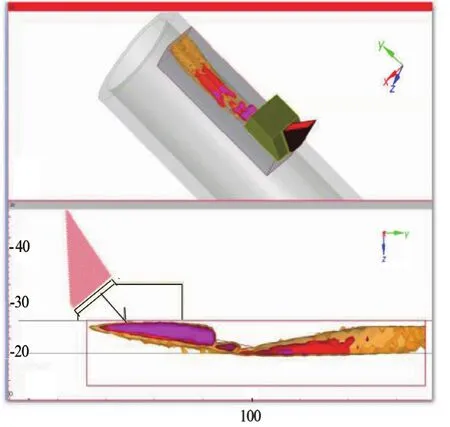

小径管超声检测有个固有问题:超声波束入射到管壁中时,会产生散焦现象(如图21所示)。从技术上讲,可使声束在垂直面内(径向)聚焦,对缺陷进行定量;但声束在水平面内(轴向)的散焦,会导致缺陷测长结果明显过大。因此,利用AUT和断裂力学的方法优势,会相对减弱。

要解决这个问题,就要设法使声束在管子周向聚焦。此法已在工业上得到应用 ,但对大多数小径管检测定量尚未普及。目前,这种曲面阵列已可用于管道AUT 。图22即表示对管子底面的平底孔,用聚焦和非聚焦相阵探头作线扫定量时的结果比较,可见聚焦测长精确度明显提高:缺陷实际长度2mm,非聚焦阵列测出长度为6.4mm,而聚焦阵列测出长度为3.1mm,故有望减少返工或拒收率。

2)管子缺陷壁厚方向测高

缺陷在壁厚方向的尺寸测量,即使在最有利的条件下,也是个大问题,而薄壁小径管有余高焊缝难度更大。特别是,焊缝的内外余高会产生假信号。通常,都使用折射角大的探头,这使缺陷定量受几何条件限制变得更困难。小径薄壁管中缺陷较小,其顶端信号与基底信号往往不好分辨。用声线示踪法也改善不了多少,最佳方法可能就是针对过后要“解剖”的缺陷进行操作验证演示。

图21 超声波束进入φ50×6mm小径管壁后沿曲面散焦状态的CIVA建模图

图22 小径管中φ2平底孔径用PA聚焦声束

2.4.3 超声扫查硬件——扫查器

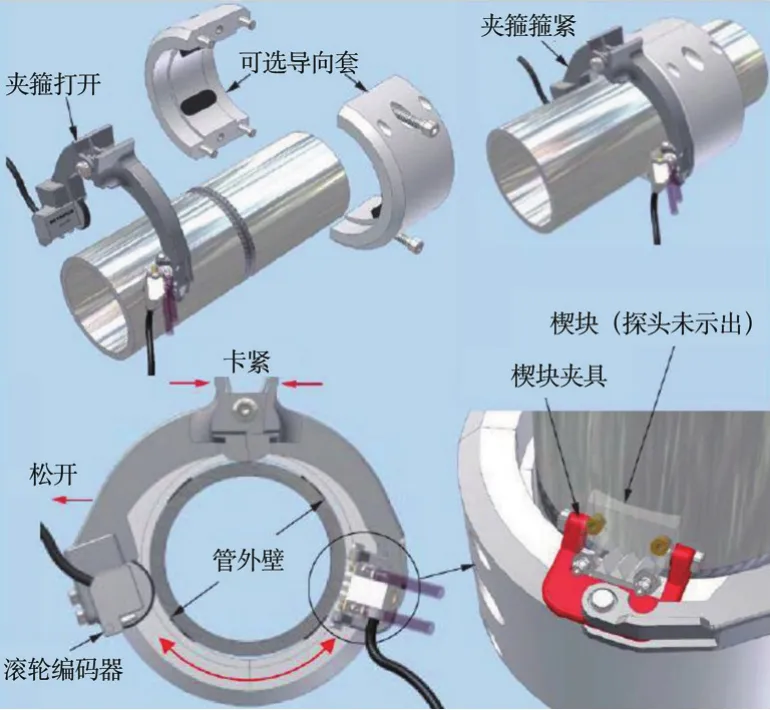

自动和半自动扫查器广泛用于平板和大口径管焊缝的超声检测,而适用于小径管检测的扫查器尚不多见。而且,小径管往往成排管机构,管管之间空间甚小,要求选用灵巧的小型扫查器,也要求尽量使用小型阵列探头。

目前,小径管扫查器已上市。图23即适用于外径为50~100mm的带夹箍的扫查器。图24为适于现场检测用的海力克斯小型扫查器。

2.4.4 小结

1)ASME B31.3规范案例CC181,允许AUT用于小径管检测。

图23 装有小径管夹箍的扫查器

图24 现场小径管PAUT用海力克斯扫查器

2)小径管PAUT,无论是基于制造质量的验收标准,或是基于断裂力学的验收标准,均需配置适当扫查器和探头阵列。

3)提供合适的扫查布置图是一项关键性要求,目前常用PA设备已能配置声线示踪编程来画出相应扫查布置。

4)借助于扫查布置图,能确定声束覆盖范围和入射角度适当与否。

5)ASME最新版对承压设备(包括小径管)焊接接头的PAUT工艺、校验方法及验收标准均有详细规定。

(未完待续)

Evaluation on Highlight of NDE in 2013 ASME Code:Conventional and Unconventional UT Techniques For Special Construction

Li Yan

(NDT Subcommittee of Wuxi Boiler and Pressure Vessel Society Wuxi 214026)

This article presents an evaluation on the highlight of the updated ASME Code(2013), Section V NDE, in terms of conventional and unconventional volumetric inspection methods (computerized imaging techniques) for some special structure in pressure equipment, such as weld metal overlay cladding, nozzle welds and small diameter tubes and so on, highlighting the importance of modeling scan and performance demonstration. Through discussion, comparing our industrial standards and enterprise standards with the international code, and looking at our national condition and company status, we may expect to fi nd a gap and fi ll in the blank, fi ll omissions and correct errors in this fi eld, so that we can, on the path of NDE development towards high-end, high quality and high effi ciency, make the Chinese enterprise performing the referencing ASME Code Section rise to a higher level.

Weld overlay cladding Small diameter tubes Nozzle welds Conventional UT Phased array techniques Modeling scan Performance demonstration

X924.2

B

1673-257X(2015)05-29-11

10.3969/j.issn.1673-257X.2015.05.007

李衍(1940~), 男,高级工程师,NDE责任工程师,从事无损检测技术研究工作。

2014-10-27)