低分气分液罐表面氢鼓泡机理分析及预防措施研究

陈 虎冯亚娟谈平庆王和慧侯 峰

(1宁波市特种设备检验研究院 宁波 315048)

(2 华东理工大学承压系统与安全教育部重点实验室 上海 200237)

(3中石化镇海炼化分公司 宁波 315221)

低分气分液罐表面氢鼓泡机理分析及预防措施研究

陈 虎1冯亚娟2谈平庆3王和慧2侯 峰2

(1宁波市特种设备检验研究院 宁波 315048)

(2 华东理工大学承压系统与安全教育部重点实验室 上海 200237)

(3中石化镇海炼化分公司 宁波 315221)

某石化公司脱硫装置低分气分液罐在湿硫化氢环境中运行,检修时发现罐体外表面出现严重的鼓泡现象。本文利用气体取样装置测定鼓泡内气体为氢气,并通过宏观检查、金相组织分析、扫描电镜分析和能谱分析等测试方法对低分气分液罐氢鼓泡原因进行分析和研究,结果表明,长条形MnS夹杂物是导致罐体表面产生氢鼓泡的重要原因。在此基础上,提出氢鼓泡预防措施。

鼓泡 夹杂物 形核 预防措施

碳钢及低合金钢暴露在湿硫化氢环境中,设备在运行过程中出现鼓泡和氢致裂纹是一种比较常见的失效形式。在鼓泡产生初期,材料不会明显减薄,但是内部很多微观裂纹会慢慢扩展并长大,如果没有及时发现并做相应处理,则会引起介质泄漏,设备破裂甚至爆炸,导致设备永久失效,人员伤亡、财产损失及环境危害等恶性后果[1,2]。

氢鼓泡或氢致开裂是由腐蚀而生成的氢原子渗入钢材内部扩散到冶金缺陷处(如非金属夹杂物处),形成氢分子并聚集成具有很高压力的氢气团所引起的。当这些氢气团存在于钢材表层时,很容易在平行于轧制方向的带状组织的层间鼓胀,并在局部聚集,致使在钢材内部产生沿轧制方向扩展的裂纹,并在相邻的裂纹相互连接时形成横截与厚度方向形似阶梯的特殊形状的裂纹,如果裂纹处在试样的近表面,则容易在表面引起鼓泡,鼓泡还可能破裂。低强度的碳素钢在pH为1~5的湿硫化氢环境中最容易出现氢鼓泡。氢鼓泡的出现甚至破裂无需载荷应力的作用,全靠氢气团自身的压力[1]。

影响氢鼓泡或氢致开裂的因素很多,就材料本身而言,主要是钢材的成分、组织以及非金属夹杂物的数量和形状等[3]。某石化公司低分气分液罐(材料20g)在运行过程中外壁出现了严重的鼓泡现象,本文对鼓泡成因进行全面分析,并提出防治措施。

1 宏观分析

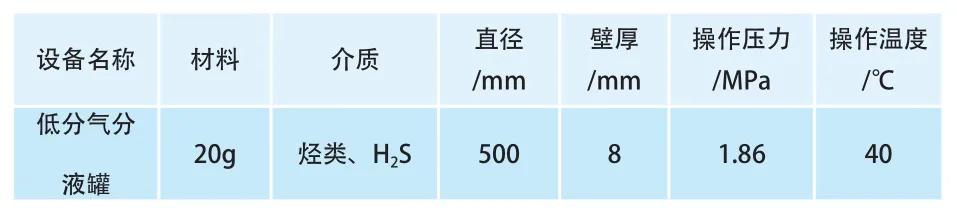

某炼油厂在2013年9月检修过程中,发现一台低分气分液罐壳体出现严重鼓泡现象,该低分气分液罐的技术参数见表1。

表1 低分气分液罐技术参数

根据制造厂提供的设备材质成分分析结果,该低分气分液罐用材的化学成分符合标准要求。

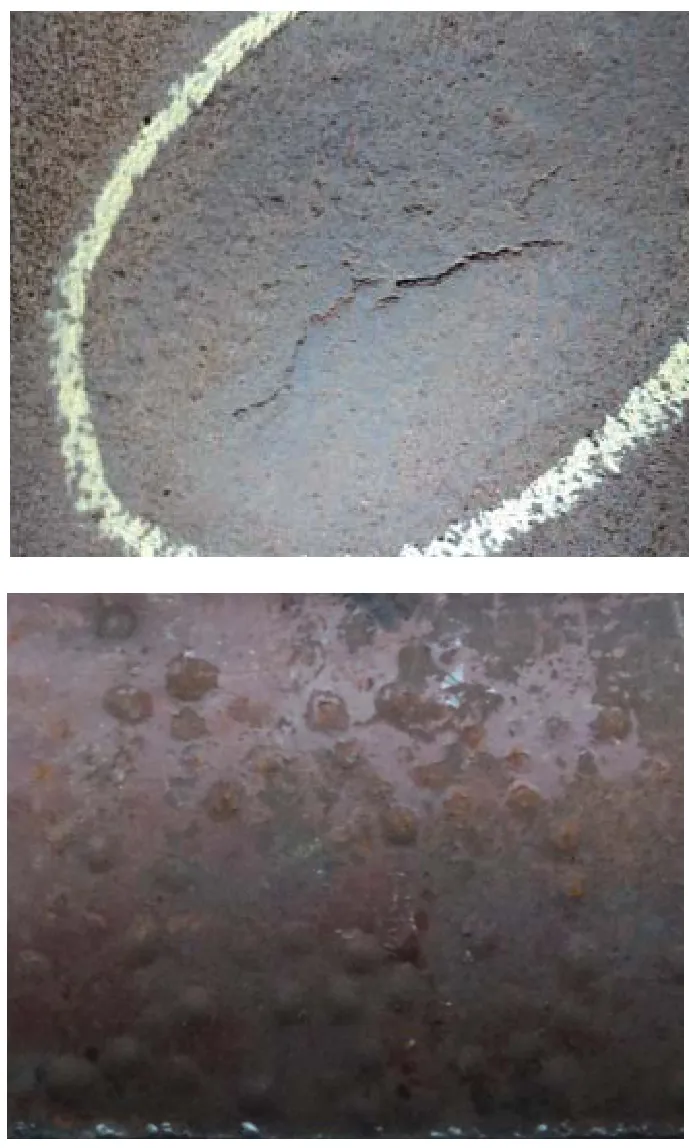

从现场检查结果可以看出,筒体外壁布满大小不一,鼓凸程度不等的鼓泡,见图1。所有鼓泡缺陷均发生在筒体的360°圆周上,有的鼓泡已经在气体分压作用下发生开裂,且鼓泡深度范围较大,内部可能存在大量的分层缺陷,导致有效壁厚减薄,对设备的安全运行具有潜在危险性。

低分气分液罐产生鼓泡后,不管是外鼓泡还是内鼓泡或者是内外鼓泡,它们均使容器发生形状变形,常见鼓泡类型如图2所示,产生鼓泡的容器变形后钢板截面分开为两部分,形成气体空腔。有的鼓泡仅有形状尺寸的微小变化,有的鼓泡顶部及周边区域会产生裂纹,有的鼓泡还会有材质劣化现象[4]。为了分析鼓泡产生原因,对其进行进一步的微观检查。

图1 分液罐外壁氢鼓泡宏观外形图

图2 鼓泡类型示意图

2 微观分析

2.1 鼓泡空腔内气体性质确定

由于鼓泡产生机理和形成过程,认为鼓泡是由于空腔内气体膨胀,压力增大引起的,但是关于鼓泡空腔内气体类型说法不一,一般认为是氢气,也有认为是甲烷气体。文献[4]利用钢板空腔气体取样装置测定空腔内气体类型,经测定,空腔内气体是氢气而非甲烷,因此认为目前此类石油气储罐出现的鼓泡是氢鼓泡。

由于是氢气引起的鼓泡,因此在氢鼓泡部位会有氢损伤现象。氢损伤程度关系到材质的失效程度和容器有无修复价值。因此,需进行材质失效分析检验。

2.2 鼓泡界面检验

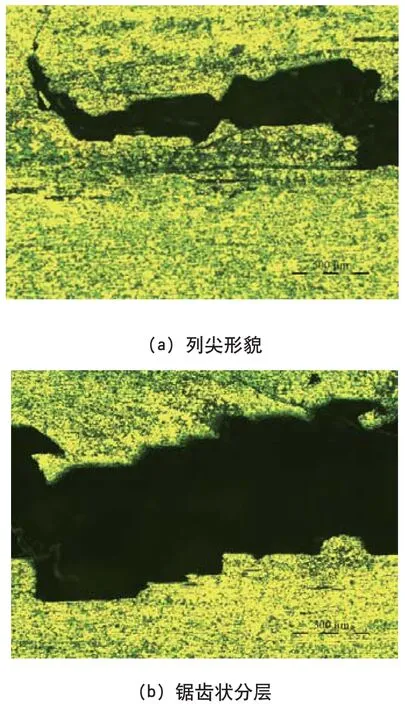

图3是以氢鼓泡中心为基点将其剖开后的形貌,经测量,氢鼓泡凸起钢板厚度为8~10mm,直径约为20mm,鼓泡出现在筒体外表面,鼓泡起裂位置取决于非金属夹杂物和非金属杂质元素在此部位的偏析。鼓泡的形成是由于氢原子渗入钢材内部产生高压氢,使材料发生局部塑性变形的结果,形成的鼓泡上下表面间距是以起裂点为中心,先形成裂纹,再形成分层,然后在巨大氢压作用下向四周机械扩展,使钢板层间间隙由宽变窄。

图3 氢鼓泡横断面形貌

为了观察鼓泡横断面裂纹形貌,选取鼓泡横断面进行微观观察,如图4所示氢鼓泡裂纹边缘呈锯齿状,边缘表面凹凸不平,这是材料发生明显塑性变形后引起的,裂尖明显是在高压作用下撕裂而形成的。

图4 鼓泡横断面裂纹形貌

打开氢鼓泡的界面,对断口用丙酮和酒精进行超声波清洗,用肉眼和放大镜对鼓泡解剖开的界面进行观察分析发现,界面上存在沿轧制方向的浅的沟槽结构,沟槽内较平坦且具有新鲜的金属光泽,无金属在外力作用下经塑性变形后撕裂的痕迹,具有钢板分层表面的典型特征,说明氢鼓泡是从钢板中原分层缺陷处发展的。

图5 氢鼓泡内部微观形貌

为了了解氢鼓泡断面的微观形貌,对剖开的鼓泡面断口进行扫描电子显微镜分析,分析结果表明,氢鼓泡界面上分布着大量片状及团块状夹杂物,夹杂物周围的缺陷浓度远远大于基体的缺陷浓度,所以在夹杂物周围氢鼓泡更容易形核,如图5(a)所示,A处是形核点,裂纹从A点向周围放射状扩展,呈典型的准解理断口。对A点进行能谱分析(EDS),如图5(b)所示,分析结果表明,A点的主要成分为Fe、O、Mn、S、P等元素,说明鼓泡核心处为MnS、FeO、MnO等夹杂物。这些夹杂物与基体界面很容易成为氢的陷阱,氢原子在此聚集形成氢分子,产生高的氢压,导致界面分离,成为微裂纹的起裂点。从图5中还可以看出,断口上有明显的滑移迹象,表明在界面分离过程中,材料发生了明显的塑性变形,故断面呈延性断裂。同时在鼓泡断面上存在二次裂纹,二次裂纹的形成与非金属夹杂物的数量有关,非金属夹杂物越多,二次裂纹也愈多。总之,非金属夹杂物MnS等的存在是产生氢鼓泡的主要原因。

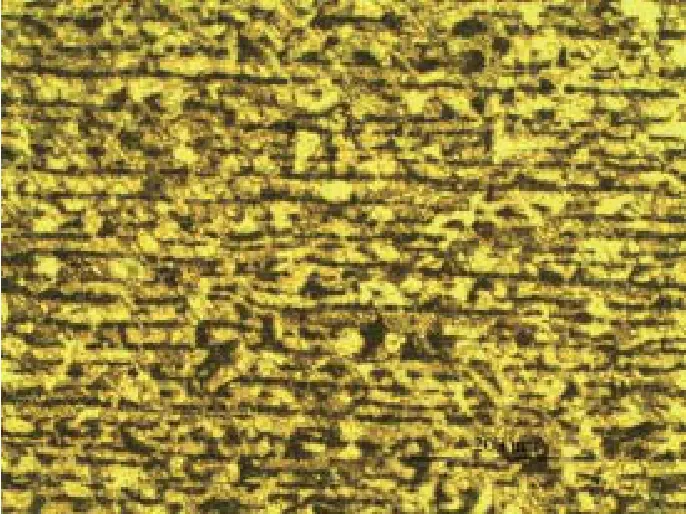

2.3 鼓泡边缘金相组织分析

从低分气分液罐筒体鼓泡面边缘取样后,依次用不同型号的金相砂纸打磨抛光处理,并经过4%硝酸酒精溶液浸蚀后在显微镜下观察,发现其金相组织为铁素体+珠光体,如图6所示,为20g的正常金相组织。从图6还可看出,鼓泡边缘金相组织上存在大量长条形夹杂物。根据钢的化学成分和夹杂物的特点可判断该夹杂物为MnS,从图中可以看出长条形MnS夹杂沿珠光体呈带状分布,夹杂物嵌入金属基体中,形成夹杂物/基体界面,削弱金属原子之间的结合力。

图6 鼓泡边缘金相组织

3 鼓泡机理分析

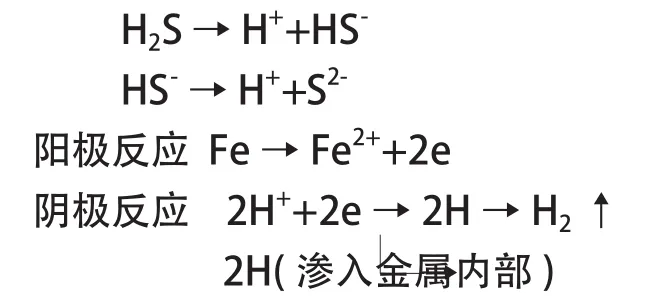

低分气分液罐运行在湿硫化氢环境中,湿硫化氢腐蚀的主要特征有氢鼓泡和氢致裂纹。钢材中存在的气孔、夹杂以及各种晶体缺陷(如空位、位错、晶界和相界)乃至各种溶质元素其周围存在应力应变场,这个内应力场能和氢的应变场交互作用,从而把氢吸引在缺陷或第二相周围(从而捕获H),这种能捕获氢的缺陷或第二相成为氢陷阱。长条形的MnS夹杂物与基体界面是氢的强陷阱。

硫化氢在水溶液中离解出的氢离子,在钢表面得到从阳极反应释放的电子后还原成氢原子,本来氢原子之间有较大的亲和力,很容易在金属表面结合成氢分子而释放出去,这样只会在金属表面发生危害不大的全面腐蚀,然而实际上硫化氢在水中电离出的S2-和HS-将成为阻碍原子氢结合分子氢的毒化剂,这主要是因为S2-和HS-的存在将使氢在Fe上的超电位升高,使得在Fe上形成分子氢需要在更负的电位条件下进行,从而阻碍原子氢在金属表面复合生成分子氢,从而使得氢原子通过金属表面扩散到金属基体内部,就会被氢的强陷阱捕获,在缺陷处聚集并结合成氢分子[5]。

随着原子状态的氢不断进入钢材内部结合成氢分子,分子氢在这些缺陷处产生高达几百至几千兆帕的氢压,当氢浓度很高时,缺陷处的氢压超过材料的断裂强度时,钢材局部产生塑性变形,向外隆起形成氢鼓泡。当氢压继续增高时,小鼓泡慢慢长大,直到破裂,引起材料的蹭蹭剥离,形成表面损伤,壁厚减薄;同时,氢压升高还可使邻近的鼓泡分层相互连接,贯通形成阶梯状特征的氢致开裂裂纹。

4 氢鼓泡预防措施研究

4.1 产生氢鼓泡的原因分析

根据以上综合分析,产生氢鼓泡的原因很多,但主要有两个方面:一是钢板材质方面的原因,二是介质方面的原因。而钢板S、P含量超标,存在大量夹杂物MnS是形成氢鼓泡的主要原因之一,硫化氢、水溶液是形成氢鼓泡的介质条件。

4.2 预防氢鼓泡的措施

根据产生氢鼓泡的原因分析,应从下述几个方面来预防氢鼓泡:

1)提高钢板的冶金质量,控制非金属夹杂物的总量,并要求P<0.01%,S≤0.008%或者更低,从而减少钢中MnS夹杂物的含量。

2)在钢中加入Ca、Re元素,使长条状的MnS变为球形的硫化物夹杂,池岛和中井扬认为当Ca/ S=2,MnS夹杂全部变为球状CaS之后效果最好。加入Zr元素也能使硫化物夹杂变成球形,加入Ti元素要使长条状的MnS变为短棒的TiS,因此也可以使材料的氢致开裂敏感性下降。

3)对容器内表面采用防护涂层,防止氢原子渗入钢材内部。

5 结论

1)本文采用宏观检查、金相组织、扫描电镜和能谱分析等试验方法对发生鼓泡的低分气分液罐进行取样研究,结果表明,钢中沿带状珠光体分布的长条形MnS夹杂物是产生氢鼓泡的主要原因。

2)湿硫化氢环境中氢向MnS/基体界面扩散聚集结合成氢分子,产生巨大氢压,使材料局部发生塑性变形,当缺陷处的氢压超过材料的断裂强度时产生氢致裂纹或氢鼓泡。

3)通过控制非金属夹杂物和非金属元素的含量,在钢中加入Ca、Re、Zr、Ti等元素,从而控制MnS夹杂物的含量及其形状。

[1] 王志文,徐宏,关凯书.化工设备失效原理与案例分析[M].上海:华东理工大学出版社,2010.

[2] 张恒,曹红蓓.氢鼓泡产生机理及防治措施的研究综述[J].制造业自动化,2014,36(9):23-25.

[3] 乔亮.球罐氢鼓泡形成原因及防护措施[J].石油化工腐蚀与防护,2006,23(2):51-53.

[4] Berkowitz B.J., Horowitz H.H.. The role of H2S in the corrosion and hydrogen embrittlement of steel[J].Journal of The Electrochemical Society,1982,129(3):468-474.

[国家质检总局科技计划项目:2014QK172]

[中石化镇海炼化分公司科研项目:2014KF002]

Mechanism Analysis of Hydrogen Blisters on the Surface of a Gas Tank and Research on Its Preventive Measures

Chen Hu1Feng Yajuan2Tan Pingqing3Wang Hehui2Hou Feng2

(1 Ningbo Special Equipment Inspection Center Ningbo 315048)

(2 Key Laboratory of Pressure System and Safety, East China University of Science and Technology Shanghai

200237)

(3 Sinopec Zhenhai Refi ning & Chemical Company Ningbo 315221)

Serious blisters were found on the shell surface of the gas tank which operated in wet H2S environment during a regular inspection. It was confirmed with gas sampling device that the gas in the blister was hydrogen. The causes of blisters were analyzed and investigated by chemical analysis, metallographic examines, scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS). The results revealed that the elongated MnS inclusions were the important reason for the hydrogen blisters. The preventive measures of the hydrogen blisters were put forward based on the above study.

Hydrogen blister Inclusion Initiating Preventive measures

X937

B

1673-257X(2015)04-40-05

10.3969/j.issn.1673-257X.2015.04.010

陈虎(1979~),男,博士,高级工程师,主要从事承压类特种设备安全评价、金属材料强度与失效分析,特种设备节能检测等方面的研究。

2014-07-31)