滚筒反力式制动试验台制动力检测分析

赵英勋

(武汉科技大学汽车与交通工程学院,湖北 武汉 430070)

0 引 言

汽车制动性的好坏直接关系到汽车的运行安全;因此,汽车制动性是汽车综合性能检测以及年检的必检项目[1]。汽车制动性可通过台试或路试检测加以评价。美国、日本、欧洲的汽车制动性在20世纪80年代就实现了台试检测,并制定了相应的检测方法,而当台试制动检测存在质疑或争议时,则用路试方法仲裁。由于台试检测迅速、经济、安全,不受外界条件的限制,我国汽车年检、检测站检测制动性普遍采用滚筒反力式制动试验台[2]。但在检测实践中发现,滚筒反力式制动试验台在检测汽车制动力时存在误判,如路试制动合格车辆而台试检测不合格、甲试验台检测不合格车辆乙试验台检测合格的问题[3]。为减少误判,本文对滚筒反力式制动试验台制动力的检测进行深入分析。

1 汽车制动力评价标准

汽车制动力是指汽车制动时,通过车轮制动器的作用,地面提供的对车轮的切向阻力[4]。汽车在制动力作用下迅速降低车速以至停车。当汽车质量一定时,制动力越大,则汽车制动减速度就越大,制动距离就越短,汽车制动性能就越好。当汽车质量增加时,为保持良好的制动性,其地面制动力应相应增加,这说明合适的汽车制动力与汽车质量或轴荷有关。在GB 7258——2012《机动车运行安全技术条件》中,用轴制动力与轴荷的百分比、制动力总和与整车质量的百分比来评价汽车的制动效能[5],其汽车制动力评价标准如表1所示。

表1 台试检验制动力要求

为了评价汽车的制动效能,除检测制动力外,还需要轴重仪或制动试验台检测车轮的轴荷。

2 滚筒反力式制动试验台检测原理

2.1 试验台结构原理

检测站普遍使用单轴滚筒反力式制动试验台,它主要由驱动装置(电动机、减速器)、滚筒装置、测量装置、举升装置、指示与控制装置等组成[6],如图1所示。它是一种低速静态测力式试验台,用来检测各车轮制动力。检测时,电动机通过减速器驱动滚筒再带动车轮旋转,模拟车辆在路面上行驶。制动时,车轮制动器产生的制动力矩阻碍滚筒转动,车轮的制动力作用于滚筒上,该力通过杆杠传给测量装置,由指示表显示,从而测出车轮的制动力。

2.2 试验台制动力检测模型

滚筒反力式制动试验台制动力检测模型如图2所示,连续滚动的滚筒模拟路面,制动时滚筒对车轮的切向力则为地面制动力。设:

Gk——车轮载荷,N;

H——车桥对车轮轴的水平推力,N;

N1、N2——滚筒对车轮的支反力,N;

图1 单轴滚筒反力式制动试验台

图2 试验台制动模型受力分析

Fx1、Fx2——滚筒对车轮的制动力,N;

Tμ——制动器摩擦力矩,N·m;

L——滚筒的中心距,m;

d——滚筒的直径,m;

D——车轮的直径,D=2rk,m;

Tf1、Tf2——滚动阻力矩(因数值较小,可忽略不计[7)],N·m。

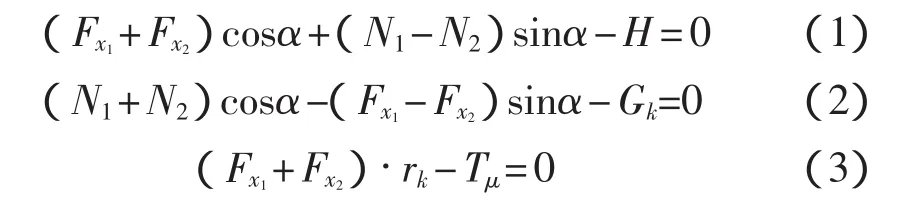

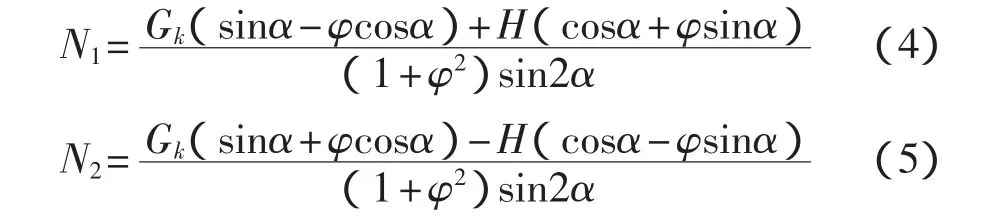

根据图2的平衡条件可得:

设左右车轮与滚筒间的附着系数均为φ,则有Fx1max=N1φ,Fx2max=N2φ。当滚筒传递最大制动力时,则由式(1)、式(2)联立求解得:

则试验台可能测得的最大制动力为

由式(6)知,影响试验台测试制动力的因素主要包括被测车轮载荷Gk、车轮与滚筒间的附着系数φ、水平约束力H和安置角α。

3 滚筒反力式制动试验台检测分析

3.1 车轮与前后滚筒接触时的检测能力

车轮在滚筒上制动时,若车轮与前后滚筒处于压紧接触状态,则试验台具有最大的检测能力。

一般试验台的水平约束力H是非检测轴车轮制动时产生的附着力,设非检测轴轮荷为Gk′,车轮与地面的附着系数为 φ′,则 H=Gk′φ′。由式(6)得试验台最大的检测能力,即轴制动力与轴荷比值为

通常,空载检测时Gk′与Gk相差不大,设其近似相等,且设 φ=φ′,则式(7)可简化为

现代滚筒反力式制动试验台均采用涂复层式滚筒[9],其 φ 值为 0.65~0.90,而 cosα 总小于 1,由式(8)知,试验台的最大检测能力Fxmax

Gk≥65%。当附着系数φ增加、安置角α加大时,试验台的检测能力增强。只要汽车的制动器制动力足够,试验台在此状态检测时汽车制动力都能满足表1要求。而当被检车辆制动效能不合格时,试验台也无法检测到合格的制动力值。

3.2 车轮脱离前滚筒时的检测能力

汽车在试验台滚筒上制动时,受检轴车轮在综合力作用下,都有脱离前滚筒而向后滚筒爬升的趋势。若检测轴车轮与地面附着力足够,则会阻止检测轴车轮向后滚筒爬升。但因汽车悬挂系统及非检测轴车轮轮胎和地面接触并非刚性接合,所以部分车辆的被测车轮还是会向后滚筒爬升而脱离前滚筒,其脱离前滚筒的程度取决于悬挂系统、非检测轮轮胎的变形量和车轮在试验台上的安置角。

当汽车在试验台制动、车轮脱离前滚筒时,其N1=0,Fx1=0,则试验台制动力完全由后滚筒产生,其最大制动能力会下降。由式(2)可得:

此时汽车往往是以最大强度制动,当车轮抱死时,有 Fxmax=Fx2max=Fx2=N2φ,由式(9)可推得试验台的实际检测能力:

表2 Fxmax/Gk与φ、α的关系

4 滚筒反力式制动试验台检测对策

分析表明,试验台最大检测能力过小是导致制动性检测误判的原因;为此,采用下列对策可减少制动性检测的误判率。

4.1 采用高附着性能的试验台滚筒

通过滚筒反力式制动试验台检测分析可知,试验台滚筒与轮胎的附着系数直接影响试验台的最大检测能力。附着系数越大,附着力越大,能检测的制动力就越大。当附着系数φ≥0.75时,无论车轮是接触或脱离前滚筒,都能正确评价汽车的制动效能。因此,应设计高附着性能的试验台滚筒。如设计表面粘有铝矾土砂粒的金属滚筒,其附着系数可达0.8~0.9[10]。另外,检测时也要改善滚筒与轮胎的表面状况,保持滚筒、轮胎的清洁和干燥,确保附着系数>0.75。

4.2 设计合适的试验台安置角

安置角对试验台的检测能力和检测稳定性都有很大影响。

在车轮与前后滚筒均接触检测时,安置角α越大,检测能力越大;在车轮脱离前滚筒检测时,其α在适当范围内减小,则制动检测能力会增大。

在制动检测时,安置角α越大,车轮脱离前滚筒的可能性越小,稳定性越好。为了提高检测稳定性,要求N1>0。考虑到无水平力最危险的极端情况,则式(4)可变换得:

则由 sinα-φcosα>0 得 tgα>φ,即汽车检测时,被测车轮不脱离前滚筒的条件是车轮在两滚筒间安置角的正切值大于车轮与滚筒间的附着系数。

由于安置角与被测车轮的直径有关,因此检测大不同车型时,其安置角会发生变化。为了适应众多车型,以及应对检测时车轮是否脱离前滚筒的状况,最好设计可变的滚筒轴距式反力试验台,使其有合适的安置角,从而保证试验台有足够的检测能力和检测稳定性。

4.3 增大制动检测的水平约束力

由式(6)可知,水平约束力H越大,试验台检测汽车制动力的能力就越大。加大水平约束力的常规方法是加大试验台路面与车轮的附着系数,使非检测车轮与地面间的附着力加大。必要时,可对被检车辆采取牵引措施或在非检测车轮后面垫上三角垫块,以进一步提高试验台检测制动力的能力。

4.4 改进制动检测的评价方法

目前,评价汽车制动效能是否合格只看试验台检测的轴制动力与轴荷百分比、制动力总和与整车质量的百分比,而不考虑试验台车轮是否脱离前滚筒之状态,易引起误判。因此,建议结合制动状态进行评价。

1)车轮与前后滚筒处于接触状态时的评价。当N1>0时(可通过设置前滚筒轴荷传感器区分),以轴制动力与轴荷的百分比、制动力总和与整车质量的百分比作为评价标准,若检测的制动力比值小于标准,则不合格。此时不会误判,因为该状态试验台有足够的检测能力。

2)车轮脱离前滚筒状态时的评价。当N1=0,被检车轮脱离前滚筒抱死时,若用轴制动力与轴荷的百分比、制动力总和与整车质量的百分比作为评价标准,则有下列情形:

①当试验台与滚筒的附着系数φ≥0.75时,不会误判,因为此时试验台有足够的检测能力(见表2),其制动力比值不达标就不合格。

②当φ<0.75时,若所检测的制动力比值小于最大检测能力,说明汽车制动效能不合格,不会误判,因为试验台的最大检测能力还没有得到充分发挥。

③当φ<0.75时,若参检车辆的制动效能好,而检测的制动力比值等于最大检测能力但不达标(见表2),此时会误判,因为汽车的最大制动力受到试验台最大检测能力的限制而检测不到。

因此,在该状态检测时,若制动力比值达到了试验台最大的检测能力但又不达标,则应通过加载轴荷(所加轴荷不参加计算)方法检验汽车的制动力是否能增加至达标,若能达标则制动力合格,否则不合格。

5 结束语

通过对滚筒反力式制动试验台检测模型分析发现:车轮与前后滚筒处于接触状态检测时,试验台制动力检测能力大,不会产生误判;车轮脱离前滚筒状态检测时,若附着系数φ≥0.75,不会误判,若φ<0.75,则可能产生误判。为减少误判,提高制动试验台的检测能力,建议采用高附着性能的试验台滚筒、设计合适的试验台安置角、增大制动检测的水平约束力、改进制动检测的评价方法。

[1]杨志刚.汽车制动台检测制动力方法探讨[J].科技创新导报,2011(35):46-47.

[2]胡猛.基于制动力检测的机动车安全技术性能检测分析[J].科技传播,2012(12):53-54.

[3]左付山,朱德仁,沈振.汽车年检制动不合格原因分析[J].汽车维修,2012(9):6-7.

[4]余志生.汽车理论[M].北京:机械工业出版社,2011:89-91.

[5]赵英勋.汽车检测与诊断技术[M].北京:机械工业出版社,2012:199-201.

[6]赵英勋.汽车运用技术[M].北京:机械工业出版社,2014:54-58.

[7]许洪国.汽车运用工程[M].北京:人民交通出版社,2009:94-114.

[8]王伟红.制动性能检测中打滑现象的原因分析和对策研究[J].检验检疫学刊,2012(3):18-22.

[9]关为国,王文成.影响反力式滚筒制动检验台检测结果的因素[J].中国计量,2013(10):99-100.

[10]蒋波,严朝勇.影响反力式滚筒制动试验台检测准确度的因素[J].农业装备与车辆工程,2007(4):36-38.