GB/T 31127—2014《纺织品 色牢度试验 拼接互染色牢度》标准浅析

陈文丽等

摘要 文章通过比较GB/T 31127—2014《纺织品 色牢度试验 拼接互染色牢度》标准中规定的两种测试纺织品拼接互染色牢度的试验方法的异同,并进行了试验数据分析,为更好地运用与执行标准提供了依据。

关键词:拼接互染;色牢度;洗涤法;浸泡法

随着纺织服装技术的发展,服装市场上出现了越来越多时尚设计的拼接服装。为了规范拼接服装市场、更好地指导服装企业的生产和保护消费者权益,同时也为我们的检测提供标准依据。国家于2014年9月3日发布了GB/T 31127—2014《纺织品 色牢度试验 拼接互染色牢度》标准,并于2015年3月1日起正式实施。该标准适用于由深、浅色织物拼接而成的各类纺织品,同时非拼接的纺织品也可参照执行。

标准中规定了两种测试纺织品拼接互染的试验方法,即洗涤法和浸泡法。本文比较了两种测试方法的异同,并进行了试验验证,为检测机构提供参考。

1 适用范围

本标准适用于由深、浅色织物拼接而成的各类纺织品。非拼接的纺织品也可参照执行。

2 试验原理

2.1 洗涤法

试样置于规定洗涤液中,在规定的浴比、时间和温度下进行机械搅动,再经清洗和干燥后,用评定沾色用灰色样卡或仪器评定试样的沾色。

2.2 浸泡法

试样置于规定的洗涤液中,处理后,放在试验装置内两块具有规定压力的平板之间,再经清洗和干燥后,用评定沾色用灰色样卡或仪器评定试样的沾色。

3 方法比较

从表1中,我们可以看出洗涤法是一种动态的机械洗涤的方法,它的测试方法与GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》中的A方法大致相同,只是试剂有所差异。而浸泡法是一种静态的试验方法。它的测试方法与GB/T 3922—2013 《纺织品 色牢度试验 耐汗渍色牢度》中的测试方法相类似,不同的是所使用的试剂和试验后对试样的冲洗。另外浸泡法试验完毕后,需要对试样进行冲洗,并用滤纸吸干多余的水分。而GB/T 3922—2013中并无此要求。洗涤法的试验温度比浸泡法高3℃,浸泡法需要在室温下浸泡30min之后再放进恒温箱中进行4h 的试验。洗涤时间上,洗涤法要求的是30min ,而浸泡法是4h。

4 试验

4.1 试样制备

试验共选取9块不同材质且有一定沾色能力的织物进行试验,裁剪成(40±2)mm×(100±2)mm大小的试样,将试样的正面与多纤维贴衬织物贴合,并沿一短边缝合形成一个组合试样。共制备18个组合试样分别用于洗涤法和浸泡法试验。

4.2 试验仪器和试剂

主要仪器:耐洗色牢度仪、耐汗渍牢度仪、电子天平、预热装置。

试剂和材料: ECE标准洗涤剂、多纤维贴衬、三级水、树脂板、滤纸、评定沾色用灰色样卡。

4.3 操作程序

用电子天平称取4g的ECE标准洗涤剂,与三级水配制成1L洗涤液,并预热至需要温度备用。用本文的两种方法分别对试样进行试验。试验结果见表2。

5 试验结果分析

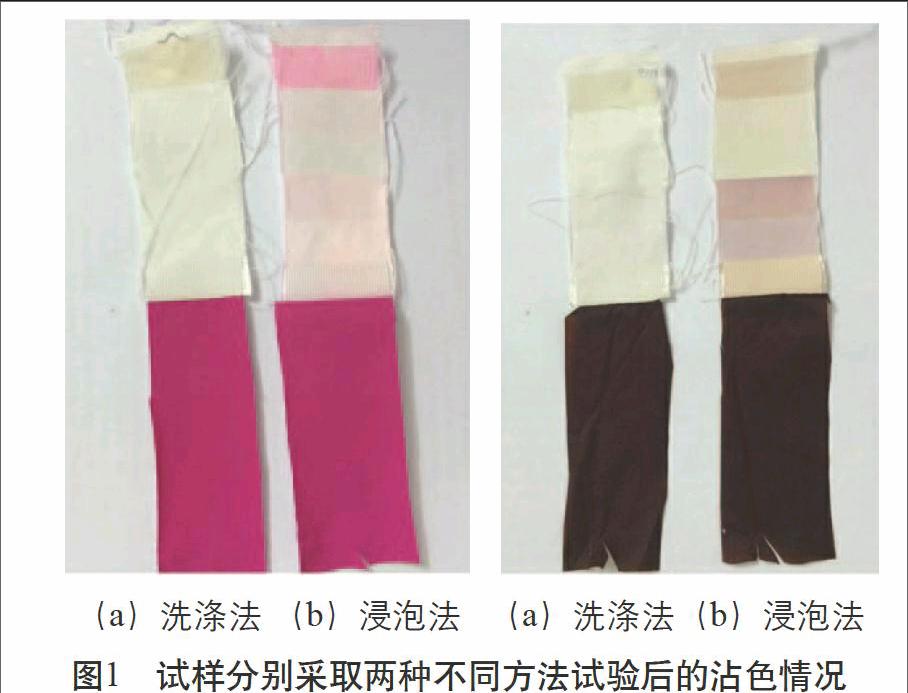

从表2 的试验结果中可以看出浸泡法试验的沾色级数要比洗涤法严重很多。图1为采用洗涤法和浸泡法试验后的试样对比图。从图中,我们清晰可见同一种标准里面的两种不同试验方法所产生的差异。沾色最严重的相差有2.5级。醋纤纤维条沾色相差最大的有1.5级;棉相差2级、锦相差2级、涤纶和腈纶最大相差1级,而羊毛最大相差的则有2.5级。

由以上数据可以看出,GB/T 31127—2014《纺织品 色牢度试验 拼接互染色牢度》标准中的两种试验方法选用的是同一种试剂,即ECE标准洗涤剂,但这两种方法的试验装置,试验的温度、时间,以及试液的预热与否都是有差异的。同时所产生的差异主要与纺织品的染色所选用的染色剂相关。由于试验的条件有限,无法得知所选用测试的试样所使用的染料的相关问题,因此这方面的分析并没有涉及。

6 结论与建议

1) GB/T 31127—2014《纺织品 色牢度试验 拼接互染色牢度》标准与其他产品标准中关于服装的拼接互染的考核方式有所差异。主要表现在标准中有两种试验方法,而其他产品类的标准中关于拼接互染色牢度的考核方法大多数是参照GB/T 3921—2009(A)方法进行测试的。标准中的浸泡法是其他产品类标准中所没有涉及的。

2)本文通过试验得出,采用两种不同的试验方法所得出的试验数据是有差异的。浸泡法试验所得的结果要比洗涤法试验的所得结果要严重很多。最严重的相差有2.5级。由于标准中并没有明确指出在什么样的情况下选择哪种试验方法。因此,在选择此标准进行检测拼接服装的拼接互染色牢度时,应该同时选择两种试验方法进行试验,以沾色最严重的试验结果作为此产品的沾色级数。同时应该备注说明所选用的试验方法。

3)GB/T 31127—2014《纺织品 色牢度试验 拼接互染色牢度》标准是国家推荐使用的标准。选用此标准时,可根据企业自身所生产的产品要求,相互结合。才能使企业生产出更多符合国家质量安全要求的产品,同时也可避免一些不必要的商业贸易摩擦和争议,企业才能更进一步发展,同时也为消费者的消费安全提供保障。

(作者单位:陈文丽、钟梓健、谢火胜,广州纤维产品检测研究院;胡艳,宁夏回族自治区纺织纤维检验局)