同比两种国产渣油加氢催化剂工业应用

许铭珍(中科炼化(广东)有限公司,广东湛江 524000)

同比两种国产渣油加氢催化剂工业应用

许铭珍(中科炼化(广东)有限公司,广东湛江 524000)

两种国产渣油加氢催化剂在茂名装置同时进行工业应用,对比两系列热高分油含硫、含氮、Ni+V、残炭分析数据和运行数据,R系列催化剂组合的脱硫、脱残碳和脱金属性能比F系列催化剂组合好,F系列催化剂组合的脱氮性能比R系列催化剂组合好,R系列催化剂组合在前部反应器的床层差压上升速度比F系列催化剂组合低。两种国产渣油加氢催化剂都满足生产要求。

渣油加氢;国产催化剂;热高分油;床层压降

茂名200万吨/年渣油加氢脱硫处理(S-RHT)是我国首套采用国内固定床渣油加氢技术及催化剂,主要设备自行设计、制造和安装的国产化装置。设计原料油为沙轻减渣、伊朗减渣和伊朗减蜡的混合油(混合比例为:沙轻减渣:伊朗减渣:伊朗减蜡=45:26.5:28.5),主要产品是直接作为重油催化裂化原料的加氢渣油,同时副产一定量的柴油和石脑油。

装置主要由反应、分馏、气体脱硫及公用工程等部分组成,主体装置设计为2个系列反应器,每系列有5台反应器(R101-R105)、1台进料加热炉、1台热高压分离器和1台冷高压分离器,两反应器系列共用1台循环氢脱硫塔、1台冷低压分离器、1台热低压分离器和1台冷低压闪蒸罐;1座常压分馏塔,塔顶产品为石脑油馏分,侧线为160℃-350℃柴油馏分,塔底为大于350℃加氢渣油;流程上两列反应器共用高压进料泵。

装置多次单独采用不同专利商的国产渣油加氢催化剂加工渣油,其中第1-4周期采用F系列催化剂组合,第5-7周期采用R系列催化剂组合,都可以满足下游催化装置的原料要求,但是由于原料的差异,无法对它们同时进行综合评价,为生产和采购提供依据。国内兄弟企业相同装置两列催化剂基于生产平衡的考虑一般不同步开停,如海南炼化渣油加氢装置,两列反应器的开停错开1-2月[1]。

装置在第8周期两列反应器分别装填两种不同专利商的国产渣油加氢催化剂,在原料相同,操作条件相近的条件下进行工业对比应用试验。两家专利商的催化剂分别称F系列催化剂组合(中国石化抚顺石油化工研究院)和R系列催化剂组合(中国石化石油化工科学研究院),两系列催化剂共运行402天,产品性质满足要求。

1 催化剂概况

每列第一、二反应器除了保护剂外其余全部是脱金属剂,第三反应器的催化剂是脱金属剂和脱硫催化剂,第四反应器装填脱硫催化剂和脱残炭剂,第五反应器装填脱残炭剂。两系列主催化剂都含有MoO3、NiO,另外R系列主催化剂含有一定量的CoO。两系列催化剂采用普通布袋装填方式进行装填。

1.1 两列总装填数量

两列催化剂的装填体积为1411.70m3,总重量约为770吨,反应器第一列装填F系列催化剂组合,反应器第二列装填R系列催化剂组合。第一列反应器装填F系列催化剂,有12个牌号,数量约为393吨;第二系列装填R系列催化剂,有14个牌号,数量约为377吨。总量上F系列催化剂比R系列催化剂多约16吨。

1.2 两列催化剂功能比例

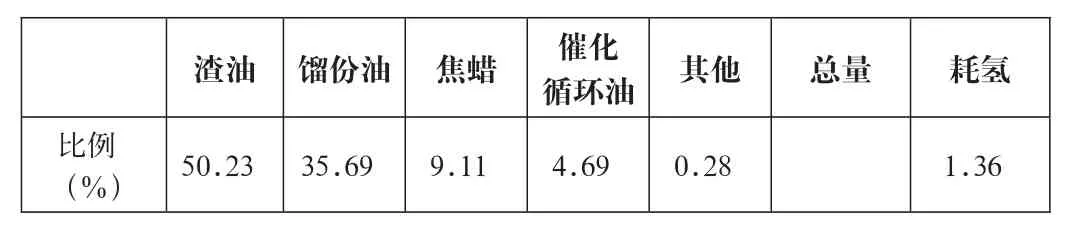

表1 催化剂功能比例

F系列催化剂中脱金属剂的比例33.6%,比R系列催化剂低4.1%,脱硫剂和脱残炭剂的比例F系列都比R系列略高1.8%左右。

1.3 前2个反应器催化剂装填

F系列催化剂外观形状一般采用大小不同四叶草型,个别采用四叶轮或圆柱型。R系列催化剂外观形状多种多样,包括蜂窝、圆柱、拉西环、蝶形、齿轮球、中间带孔齿轮形。前2个反应器催化剂装填如下表2和表3。

表2 反应器R101催化剂装填

I-R101装填F系列催化剂组合,其颗粒形状是四叶轮和四叶草形,II-R101装填R系列催化剂组合,其颗粒形状是蜂窝圆柱、拉西环、蝶形、齿轮球和中间带孔齿轮形等。整个反应器的平均装填密度II-R101比I-R101小27 Kg/m3,催化剂床层的间隙II-R101比I-R101要大一点。

表3 反应器R102催化剂装填

I-R102装填F系列催化剂组合,其颗粒形状是条状四叶草形,II-R102装填R系列催化剂组合,其颗粒形状是以蝶形为主,底部支撑剂是齿轮球和中间带孔齿轮形。整个反应器的平均装填密度II-R102比I-R102小84.7 Kg/m3,催化剂床层的间隙II-R102比I-R102要大,换句话说,容垢能力大,同时在顶部装填了35mm高度的瓷球,对改善物流分配和减缓物流对上部催化剂的冲击,有一定的积极作用[2]。

1.4 开停工情况

装置8月30日1:00加热炉点火升温催化剂干燥,9月1日3:00,干燥结束;9月1日10:30引氢升压氢气气密,启动进料泵进行催化剂柴油润湿;9月2日7:00氢气气密合格,11:48开始柴油硫化,9月3日13:30日切换蜡油硫化,9月4日5:00开始切换渣油出产品。装置于次年10月10日停工换剂。

1.5 原料和处理量

本周期处理原料以沙轻、阿曼、科威特渣油为主,配有直馏蜡油、焦化蜡油和催化中段循环油作为稀释油。整个周期处理比例如下表:

表4 处理原料量汇总

渣油加氢装置处理的原料中,渣油的比例占50%,馏份油约36%,配有9%的焦蜡,与设计原料相比,整个周期的原料相对来说是比较好的原料。由于全厂的生产平衡需要,装置多次在全处理蜡油模式运行,除去蜡油模式处理量,实际渣油:蜡油≈55:45。整个周期氢耗1.36%。另外装置采用渣油加氢和催化裂化双向组合技术优化生产,引入了催化中段循环油,改善了反应,减缓了催化剂结焦。[3]

表5 主要操作条件

2 床层压降

表6 两列各反应器末期压降

一列的总压降比二列的总压降高0.11MPa,主要体现在R101和R102上,一列I-R101比二列II-R101高0.07MPa,IR102比II-R102高0.07MPa,主要是催化剂的结构类型影响的,F系列催化剂的结构以条状四叶草型的为多,R系列催化剂的结构类型相对丰富,在II-R101装填了Φ10和Φ16的蜂窝圆柱保护剂以及Φ3和Φ6的拉西环保护剂,使得II-R101的容垢能力提高,减缓了差压的上升速度。同时,装置采取多种措施预防床层差压的非正常上升,包括①“嘴对嘴”直供料;②监控进料含铁;③减少罐底污物进装置;④避免使用含氯氢气;⑤避免使用沥青质含量高的渣油;⑥保证原料过滤器在线率[3]。

图2 R101反应器压降

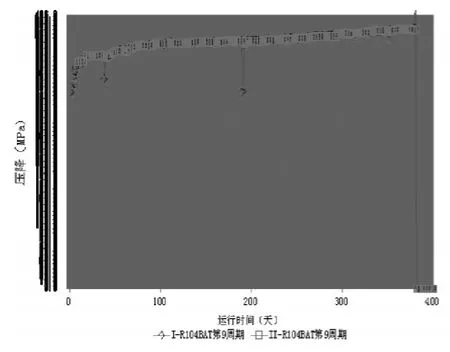

图3 R102反应器压降

运行初期,如图2 F系列催化剂在I-R101的压降比R系列催化剂在II-R101的压降略低0.01MPa;运行中期起,I-R101的压降比II-R101的压降略大,运行末期,I-R101的压降比IIR101的压降高0.06-0.07MPa。上升过快的床层差压会导致催化剂的使用寿命提前结束。

从图3第二反应器的压降来看,两系列的催化剂在运行初、中期都表现基本一致,到了运行末期后,F系列催化剂在I-R102的压降比R系列催化剂高0.06-0.07MPa.运行末期F系列催化剂在R101和R102的压降比R系列催化剂高0.06-0.07MPa,说明R系列催化剂容垢能力比F系列催化剂要高。对于含铁高的原料,选择容垢能力强的催化剂,尽量减缓床层差压的上升速度。

图4 R103反应器压降

图5 单列反应器压降

从图4 R103反应器的压降来看,运行初期,F系列催化剂在I-R102的压降比R系列催化剂高0.05-0.07MPa,两系列催化剂在R103运行中、后期压降都表现基本一致,前两个反应器的催化剂基本将原料油中的机械杂质拦截下来,运行末期R103的压降上升不明显,在0.1-0.3MPa随处理量波动而波动。在装置高负荷的情况下,R102和R103压降稍大于0.3MPa。

两列的总压降如图5,总压降在运行末期0.9MPa-1.3MPa波动,一列总压降最高达到1.34MPa,低于2.5MPa的设计压降。

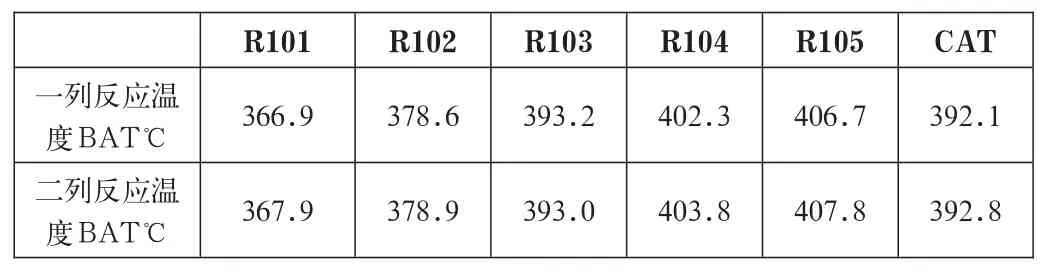

3 催化剂反应温度

3.1 各反的床层平均温度BAT和反应平均温度CAT

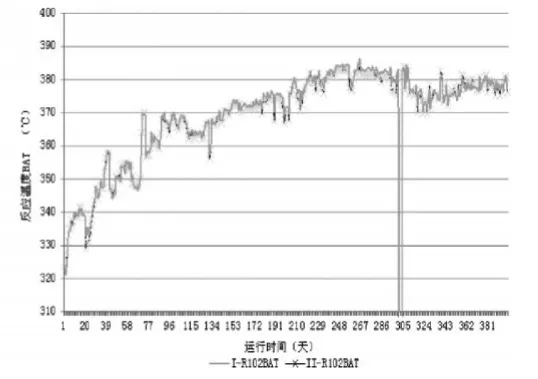

图6 两列R101床层平均温度

图7 两列R102床层平均温度

图8 两列R103床层平均温度

图9 两列反应平均温度

图6-图9曲线显示了整个运行周期,两列R101-R103反应床层平均温度BAT以及反应平均温度CAT的差别在2℃以内。提温、降温同步进行,当某个反应器温升过高通过反应器入口打冷氢进行控制,以调节各反应床层温度接近。下表6是反应末期每列5个反应器的床层平均温度(BAT)和反应平均温度(CAT):

表6 运行末期各反应器温度

R系列催化剂的CAT比F系列催化剂的CAT高0.7℃,R系列催化剂CAT偏高的原因主要是在入口温度基本相同的情况下,R系列催化剂在各反应器的温升比F系列催化剂略高,即R系列催化剂的活性比F系列催化剂略高。

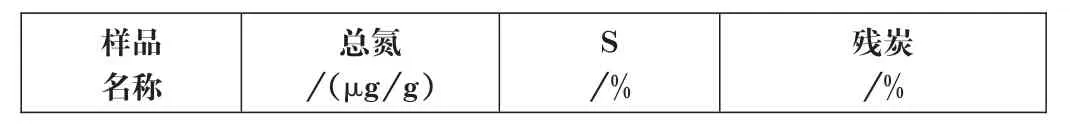

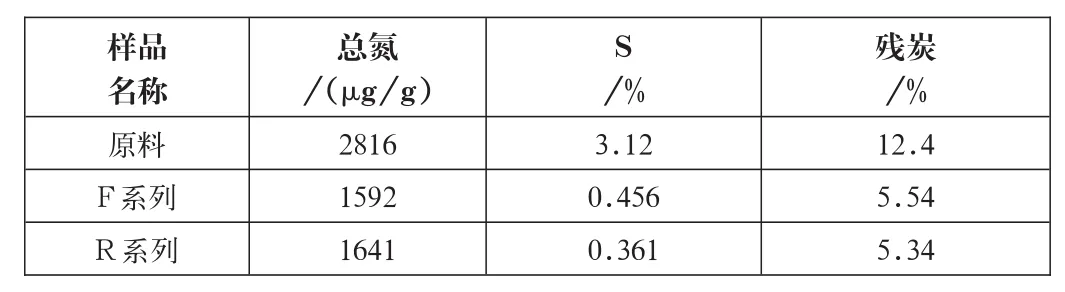

4 两列高分油性质对比

4.1 两列高分油杂质情况对比

从表7反应生成油热高分油性质可以看出,运行初期,F系列催化剂的热高分油含硫大于R系列0.048%,F系列催化剂的热高分油含氮比R系列低98μg/g。F系列催化剂的热高分油残碳比R系列高0.33%。

表7 运行初期两列热高分油质量

原料F系列R系列11.59 4.7 4.37 2769 1166 1264 3.3 0.378 0.33

表8 运行中期两列热高分油质量

表8数据表明:运行中期,F系列催化剂的热高分油含硫高于R系列0.095%,F系列催化剂的热高分油含氮比R系列低49μg/g。F系列催化剂的热高分油残碳比R系列高0.2%;

表9 运行末期两列高分油质量数据

表10 两列热高分油金属分析数据

表9数据表明:运行末期,F系列催化剂的热高分油含硫高于R系列0.098%,F系列催化剂的热高分油总氮比R系列低51μg/g。F系列催化剂的热高分油残碳比R系列高0.32%。从表10可以看出,整个运行周期F系列热高分油的金属(Ni+V)平均值高于R系列热高分油的金属(Ni+V)平均值,末期差值达到4 ug/g。

受装置设计限制,两列热高分油和冷高分油的流量无法测量,杂质脱除率无法独立计算。

4.2 两列热高分油馏程对比

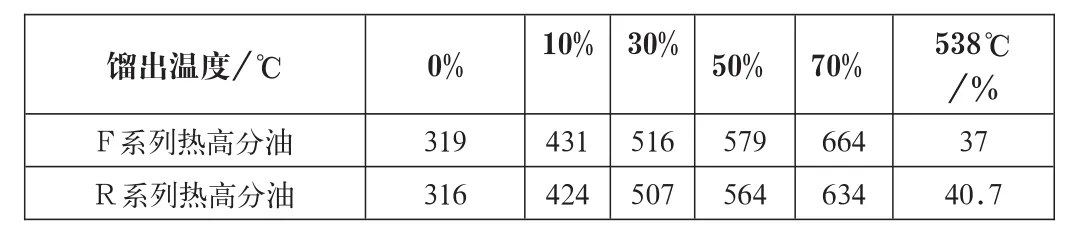

表11 两列热高分油馏程数据

两列高分油的馏程相比,R系列热高分油538℃以前的流出体积比F列热高分油多3.7%,即R系列热高分油比F系列热高分油要轻。

5 运行特点

(1)由于装置的原料过滤器在线率高,脱除了大部分机械杂质,特别是前部反应器R101和R102,床层的板结程度较轻,大大减缓了反应器差压的上升速度.

(2)合理的催化剂级配和较好装填质量,对反应器差压的上升也起到减缓作用。

(3)本周期渣油比例不高,间断进行全蜡油模式运行,对床层进行“洗涤”,以改善物流分布延缓了催化剂生焦[3]。

(4)经过402天的运行,本周期两系列国产催化剂组合都表现了较好的活性,原料中硫、氮、金属杂质的脱除满足催化剂设计要求。在同样的原料性质、处理量和反应温度下,运行结果表明:

R系列催化剂热高分油的平均含硫低于F系列催化剂约0.1%;

系列催化剂热高分油的平均总氮高于F系列催化剂约60μg/g;

R系列催化剂热高分油的残碳低于F系列催化剂约0.3%;

R系列催化剂热高分油的金属(Ni+V)平均值低于F系列催化剂热高分油的金属(Ni+V)平均值,末期差值达到4 ug/g。

6 结语

(1)R系列催化剂从脱硫、脱金属和脱残炭性能比F系列催化剂略好,而脱氮性能F系列催化剂比R系列催化剂略好。

(2)R系列催化剂容垢能力比F系列催化剂高。

7 建议与讨论

(1)对于原料过滤器在线率高和直供料为主的装置可以考虑选择两种催化剂组合之一。

(2)对于前部反应器床层压降上升过快的装置可以考虑选择R系列催化剂组合。

(3)若处理含氮高的原料,可以考虑选择F系列催化剂组合。

(4)渣油加氢固定床催化剂技术不断进步,新型号催化剂的组合表现出的性能可能与本次运行结果不一致。

[1]窦志俊,石巨川.RHT系列渣油加氢催化剂在海南炼化的工业应用.石油炼制与化工,2014,45(3):62-65.

[2]吴锐,蒋立敬,韩照明.固定床渣油加氢反应器结垢原因分析及对策.当代化工,2012,41(4):366-369.

[3]牛传峰,张瑞驰,戴立顺,李大东.渣油加氢-催化裂化双向组合技术.石油炼制与化工,[J]2002,33(1):27-28.

[4]许先焜,祝平,翁惠新.渣油加氢前置反应器床层结焦原因分析及对策.炼油技术与工程,2004,34(2):9-13.