高原地区柴油机机油流动损失仿真与试验研究

张长岭,刘福水,商海昆,王沛,张铮,王

(1.北京比特英泰动力技术有限公司,北京100081;2.北京理工大学机械与车辆学院,北京100081;3.河北华北柴油机有限责任公司,河北石家庄050081)

高原地区柴油机机油流动损失仿真与试验研究

张长岭1,刘福水2,商海昆3,王沛2,张铮2,王3

(1.北京比特英泰动力技术有限公司,北京100081;2.北京理工大学机械与车辆学院,北京100081;3.河北华北柴油机有限责任公司,河北石家庄050081)

针对某些柴油机在高原地区出现的机油压力偏低问题,通过试验测试、理论分析与计算流体力学仿真,对润滑系统各处的机油流动损失进行研究。研究结果表明:环境压力影响整个油路的基础压力,随着海拔的升高,压油泵前压力随环境压力等量降低,导致泵前机油汽化出现了吸空现象,使得机油质量流量下降,主油道压力明显降低;流量一定时,随着管径的增加管路流动损失逐渐降低,但流动损失变化率逐渐变小,直角弯头对流动损失影响很大,当弯管半径与管道半径大于1.5后,流动损失变化趋于平缓。试验表明:采用改进方案后,在低转速区域,发动机机油压力增加30%左右,中、高转速的机油压力提高50%以上。

动力机械工程;高原;润滑系统;主油道压力;试验

0 引言

我国是世界上高原海拔最高、面积最大的国家,高原地区特殊的气候环境,对车辆柴油机的使用造成严重影响,导致柴油机出现启动困难、功率下降、燃油消耗量增加及主油道机油压力报警等问题[1]。随着高原边境形式愈加严峻,国防对装甲车辆的机动性及快速反应能力要求也愈加严格。

众所周知,柴油机润滑系统是发动机的重要系统之一,主要功能是供给发动机运动摩擦副适当压力和流量的机油,保证良好的润滑、冷却散热和清洁磨粒的作用,还可增加活塞与活塞环的密封性。在有些情况下,它对受热零件进行冷却,如通过活塞喷嘴向活塞喷油达到冷却活塞的作用。润滑系统性能的好坏,是影响发动机正常运转和寿命的主要因素之一。主油道压力是衡量发动机润滑系统工作状态的重要指标。机油压力过低会导致发动机机油压力报警,发动机无法正常工作。更严重时将导致润滑效果不良,进而使机械损失和零件磨损增大,动力性和经济性下降。因此,开展柴油机高海拔机油压力的研究,对改善柴油机高原适应性,提高高原机动能力与运输能力具有重要意义[2]。

在高原地区,经常出现发动机高速运转时主油道机油压力不升反降的情况。本文针对高原工况下柴油机润滑系统的压力特性进行了分析,提出高原机油压力低问题的解决方案。

1 机油压力特性分析

1.1高原试车试验结果分析

某型号柴油机在高原地区进行整车试车试验时,出现机油压力报警现象。图1为不同温度下的主油道压力试验数据,图1中主油道压力为相对压力,由图1可以看出,主油道压力在转速1 300 r/min以前呈线性增加,当转速超过1 300 r/min时,随着发动机转速的升高机油压力趋于平缓,当转速超过1 900 r/min时机油压力不增反降;随着机油温度的提高,机油压力明显下降。报警发生在机油温度升高以后。机油报警发生后,先后对机油粘度、闪点进行了测量,对机油滤进行了解剖检查,对电子控制单元(ECU)的控制软件、机油压力传感器进行了检查,对油箱与发动机连接的机油管进行了检查,可以排除发动机机械系统故障导致机油压力报警的可能[3-5]。由于发动机稳定后,机油温度基本保持在100℃左右,因此不再考虑温度的影响。下面主要对主油道机油压力的影响因素作进一步研究。

图1 不同温度下主油道机油压力试验数据对比Fig.1 Comparison of mail oil pressures at various temperatures

1.2主油道压力影响因素理论分析

柴油机干式油底壳润滑系统一般由机油箱、油底壳、压油泵、回油泵、机油散热器、机油滤清器等外部组件和机油管道、各种轴承、活塞冷却喷嘴等内部组件构成。

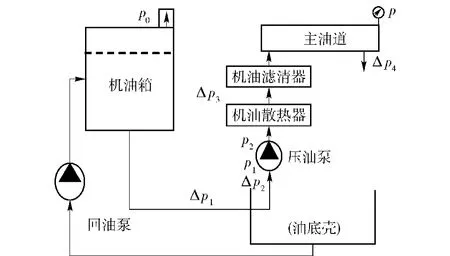

图2 柴油机润滑系统结构简图Fig.2 Structure diagram of diesel engine lubrication system

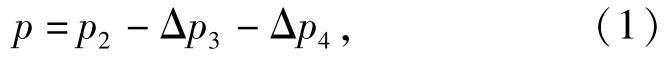

柴油机干式油底壳润滑系统结构简图如图2所示,为了分析方便,图2中标出关键部位的机油压力,其中p0为环境压力,p为主油道尾端压力,p1为压油泵前压力,p2为压油泵后压力,Δp1为机油箱至压油泵前外接管路流动损失,Δp2为压油泵体内部(即泵入口至齿轮前)流动损失,Δp3为压油泵后至主油道前各零部件阻力及内部油路导致的流动损失,Δp4为各摩擦副的轴承间隙导致的机油泄露损失。由发动机工作原理及流体力学可推导出主油道压力p的关系式:

综合(1)式~(3)式得

式中:pH为压油泵压力。

由(4)式可知影响p的主要因素为环境压力、机油泵的性能、流经相关零部件的阻力损失以及油路中的流动损失和机油泄漏损失。下面讨论每一项影响因素对主油道压力的影响规律:

1)环境压力p0的影响。环境压力越低,导致整个油路的基础压力下降,使得主油道压力随着环境压力等量下降。运转正常的发动机在高原地区工作时,其主油道压力也会随环境压力的下降而等量下降。因此应用于高原地区的柴油机在设计时应为主油道压力留出足够的裕度。

2)压油泵前管路Δp1与Δp2的影响。这两部分的流动损失为管道中的沿程损失和局部损失,主要与机油流量、机油温度、管路的几何结构和压油泵内部结构有关。这部分流动损失不仅影响到主油道压力,而且影响压油泵前压力,如果环境压力过低,有可能导致泵前出现吸空,影响机油泵性能,使主油道压力进一步降低。

3)柴油机内部油路Δp3.这部分流动损失直接影响到主油道压力,内部油路流动损失主要与机油流量、机油温度及相关零部件的结构有关。

4)机油泄露Δp4的影响。机油泄漏损失不仅与机油流量和机油温度有关,还与环境压力有关,环境压力越低,主油道压力与环境压力的压差相应增加,机油泄漏损失随之增加[6]。

5)压油泵压力pH的影响。压油泵压力指的是它的输出压力,正常工作状态下,压油泵工作压力取决于外部负载的大小。但如果在非正常工作状态下,例如泵前负压过大导致泵前出现汽化现象,将会影响到机油泵的工作性能,使其无法在泵后建立起压力。

通过以上分析可知,当柴油机在高原地区工作时,主要影响的是环境压力p0.随着海拔高度的升高,环境压力p0随之降低,机油泄露Δp4也会相应地增加。随着p0的降低,泵前压力降低。当泵前压力降低到一定值时,导致泵前机油汽化,使压油泵无法正常工作,从而使主油道压力进一步降低。因此,抑制高原环境下吸空现象的发生是润滑系统设计的关键。

所谓吸空现象是指泵前液体处于低压高温时,分子的动能加大,在压力接近汽化压力时,一部分动能较大的液体分子摆脱其他液体分子的吸引,逸出液面发生汽化,油泵吸入的是液体与气体的混合物,机油质量流量下降,泵后压力降低[7-8]。

为了验证泵前压力变化对主油道压力的影响,进行了两种直径(φ35 mm和φ50 mm)的泵前管路对比试验。图3为不同管径下泵前压力和泵后压力随转速的变化曲线。

图3 不同管径下泵前压力和泵后压力随转速的变化曲线Fig.3 Variation curves of pump inlet and outlet pressures at different engine rotating speeds

由图3可知,φ35 mm管径的泵前压力随着转速的升高而下降、泵后压力随转速的升高而增加,但当转速升高至2 100 r/min时,泵前压力不再下降、泵后压力也不再增加;φ50 mm管径下的泵前压力和泵后压力有相似变化规律,但拐点转速升高至2 500 r/min.进一步分析发现,两种情况拐点处的泵前负压均在0.25×105Pa左右。由于泵前压力的测点距离机油泵齿轮有300 mm的距离,且泵内通道拐弯较多,可以推测机油泵齿轮前的负压会更大。

由上面的分析可知,泵前压力不再下降的主要原因是由于此时泵前出现吸空现象,随着泵前管径的增加,泵前管路压力损失减小,使得出现吸空现象的转速升高。试验进一步证实了泵前吸空现象是引起主油道压力大幅度下降的主要原因。

抑制吸空现象的核心是减小泵前的流动损失。其中Δp2主要与压油泵内部结构有关,对这部分结构再次进行优化设计比较困难,而Δp1的优化主要与压油泵前管路结构有关,相比来说,这部分管路结构优化更易实现。则本文主要研究压油泵前外接管路流动损失对主油道压力的影响。

2 计算流体力学模拟分析

计算中假设管道内机油流动为稳态、不可压的黏性湍流流动,考虑到本次主要研究压油泵前外接管路的流动损失,其管道壁面与外界热交换小,将固定壁面设定为绝热无滑移。

计算区域的边界条件为:

1)进出口边界设定。本次研究目的是了解不同流量下的进出口流动损失,即进出口相对压差。为计算方便,进口边界设为质量流量,出口边界设为静压(绝对压力)1×105Pa.

2)发动机正常工作时,机油温度在100℃左右,故本次计算机油温度设为100℃.

2.1柴油机机油泵前管路流动损失分析

通过1.2节中分析,针对该型号柴油机高原地区主油道机油压力报警问题。研究外接管路流动损失对主油道压力的影响。应用starccm+软件,建立机油泵前外接管路网格模型。图4为所研究的柴油机机油泵前管路的几何结构和网格模型,其中网格数量10 000左右,网格类型为多面体网格。

图4 压油泵前管路网格模型Fig.4 Mesh model of oil pump front pipeline

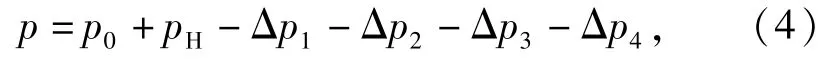

图5为压油泵流量与发动机转速的关系,图6为外接管路流动损失和压油泵前压力与发动机转速的关系。由图5可知,随着转速的升高,机油流量随之增加,管道流动损失随之升高,压油泵前负压也逐渐增加。高原地区海拔4 500 m左右的环境压力仅为60 kPa左右,而该发动机在2 100 r/min时泵前压力几乎降低为0,此处的泵前压力为绝对压力。随着转速的升高,泵前压力进一步降低,但绝对压力不可能小于0,仅将压力设为0表征此时泵前压力已接近于0.此时机油温度为100℃,在这种低压高温的状态下,泵前机油肯定出现汽化。

实际发动机机油泵前流动损失包括三部分:油箱接口处的流动损失,外接管路流动损失和机油泵内部管路的流动损失。本次计算仅考虑了外接管路流动损失的影响,如果考虑到油箱接口处的流动损失和机油泵内部管路的流动损失这两项影响因素,泵前压力会进一步降低。因此,压油泵前开始出现吸空现象的发动机转速也会降低。

图5 压油泵流量与发动机转速关系Fig.5 Relationship between oil pump flow and engine rotating speed

图6 机油压力与发动机转速关系Fig.6 Relationship between oil pressure and engine rotating speed

图7为管道的压力云图和速度分布云图,由压力分布云图可以明显地看出在几个直角弯头处出现强烈的流动分离,流速急剧增加,在弯管内侧和外侧均出现两处较大的漩涡,导致局部损失增加。

根据1.2节中的分析,可通过减小外接管路的流动损失提升泵前压力。下面研究泵前管路的几何结构对流动损失的影响,主要包括管道直径、弯管半径和管道长度对流动损失的影响,为下一步的结构优化提供理论依据。

2.2泵前管路几何结构对流动损失的影响

2.2.1管道直径对流动损失的影响

选取管路长度1 m,不同管道直径的直管进行计算流体力学数值模拟分析,研究管道直径对管路流动损失的影响规律。

图8为不同管径下流动损失随机油流量的变化关系,从图中可以看出,管径越小,流动损失随流量变化曲线的斜率越大,随着管径的增加,流动损失随流量变化曲线的斜率越来越小。

图7 压油泵前管路计算结果Fig.7 Calculated results of oil pump front pipeline

图8 不同管径下流动损失与流量的关系Fig.8 Relationship between pressure loss and engine rotating speed for various pipeline diameters

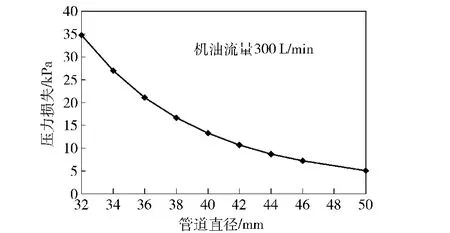

图9为在机油流量一定时,流动损失与管道直径的关系。在流量一定时,随着管径的增加,流动损失逐渐降低,但流动损失变化率逐渐变小。

2.2.2弯管半径对流动损失的影响

选取管径40 mm圆管中的弯管模型,研究机油在不同弯管半径下对流动损失的影响规律。

为了易于管道的设计优化,采用无量纲因子r/R来描述弯管半径对流动损失的影响,其中r为弯管半径,R为管道半径。图10为不同管径下弯管半径对流动损失的影响,可以看出,r/R=0时,即弯管半径内侧与外侧均为直角,对流动损失影响很大。当r/R大于1.5后,即对弯管处圆滑过渡,此时流动损失变化趋于平缓。随着管道直径的增加,弯管半径的影响逐渐变小。

图9 一定流量下流动损失与管径的关系Fig.9 Relationship between pressure loss and engine rotating speed at same flow

图10 不同r/R时流动损失对比Fig.10 Comparison of pressure losses for various r/R

图11为不同弯管半径下的速度云图,可以看出,流体经过直角弯头处产生强烈的流动分离,流速急剧增加,在弯管内侧和外侧均出现两处较大的漩涡,同时流体流经弯管时外侧速度低于内侧,速度差将造成内外侧流体质点的离心力不同,在离心力差值的作用下向外侧流动,造成外侧流体质点瞬时堆积,从而产生沿管子中心由内侧向外侧的流动。显然,弯管的曲率半径越小,弯管内外侧的速度差越大,特别是直角弯使得流速急剧增加,造成流体流经弯管时局部损失增大。

由图10可知,当r/R≥1.5时,随着内侧曲率半径的增加,拐弯处流速过渡较为平缓。建议外接管道中避免出现直角弯头,弯管半径应大于2倍的管道半径。

2.2.3管道长度对流动损失的影响

选取长直圆管模型,研究不同管道长度对流体流动损失的影响。

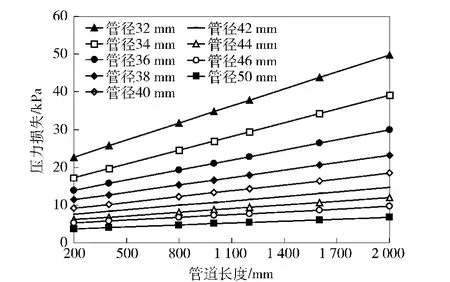

图12为在机油流量一定时,流动损失与管道长度的关系。由图12可知,管道直径越小,管道流动损失随长度变化的斜率越大,随着管径的增加,流动损失随管长的影响逐渐变小。

图11 不同r/R时速度分布云图Fig.11 Velocity distribution for various r/R

图12 不同管道长度时流动损失对比Fig.12 Comparison of pressure losses for various pipeline lengths

2.3泵前管路几何结构优化方案

经过多次试验证明,所研究的发动机在高原地区海拔4 500 m时外接油管的流动损失应控制在10 kPa以内,可以有效抑制吸空现象的发生,使发动机在整个转速范围内均不出现压力报警现象。根据2.3节中的分析结果,提出机油泵前管路改进方案:

1)将泵前管路直径由原来的32 mm增加至42 mm;

2)避免管路中出现直角弯头;

3)弯管半径应在42 mm以上。

3 高原试验结果及分析

根据上述的改进方案,对机油泵前管路直径、弯管半径进行改进后,再次进行了高原试验。两次高原试验数据与平原试验数据对比如图13所示。

图13 高原地区改进前后机油压力对比Fig.13 Comparison of oil pressures of the improved and original scheme at plateau

由图13可知,在平原地区,主油道压力随转速变化曲线中1 900 r/min以下线性增加,当机油道压力接近600 kPa,发动机开始限制机油压力的升高,所以随着转速升高,机油压力保持在600 kPa左右。在高原地区,采用改进方案后,在低转速区域,发动机机油压力增加30%左右,中、高转速的机油压力有明显增加,机油压力提高50%以上。改进后在1 500 r/min左右机油压力出现转折,说明没有彻底解决泵前汽化问题,但机油压力已经满足柴油机工作要求。改进后发动机机油压力在整个转速域内均在机油压力报警线之上。可以看出在机油压力随转速线性增加段,即泵前未出现吸空时,平原地区主油道压力也明显高于高原地区,这也验证了在1.2节中的分析,随着高原地区环境压力的降低,主油道压力等量下降。

4 结论

1)环境压力影响整个油路的基础压力,随着海拔的升高,环境压力降低,压油泵前压力等量降低,导致泵前机油汽化出现了吸空现象,使得机油质量流量下降,泵后压力降低,主油道压力随之降低。

2)计算流体力学分析结果表明:流量一定时,随着管径的增加,流动损失逐渐降低,但流动损失变化率逐渐变小;直角弯头对流动损失影响很大,当r/R≥1.5后,流动损失变化趋于平缓。

3)试验结果表明:采用改进方案后,在低转速区域,发动机机油压力增加30%左右,中、高转速的机油压力提高50%以上。

(

)

[1]何星,王宪成.高原地区车辆柴油机使用状况实车测试分析[J].装甲兵工程学院学报,2014,28(1):34-38. HE Xing,WANG Xian-cheng.Test analysis of vehicle diesel engine service condition in plateau[J].Journal of Academy of Armored Force Engineering,2014,28(1):34-38.(in Chinese)

[2]黄小辉,毕小平.坦克动力装置润滑系统计算与分析[J].装甲兵工程学院学报,2005,19(2):47-50. HUANG Xiao-hui,BI Xiao-ping.Caculation and analysis on the lubrication system of tank powertrain[J].Journal of Academy of Armored Force Engineering,2005,19(2):47-50.(in Chinese)

[3]陈铭,王成焘.车用内燃机润滑系统的状态监测技术[J].内燃机工程,2000,21(3):64-69. CHEN Ming,WANG Cheng-tao.Condition monitoring techniques for lubrication system of automotive engine[J].Chinese Internal Combustion Engine Engineering,2000,21(3):64-69.(in Chinese)

[4]王宪成,胡俊彪,和穆,等.海拔高度对重型柴油机缸内机油消耗影响研究[J].内燃机工程,2014,35(1):115-120. WANG Xian-cheng,HU Jun-biao,HE Mu,et al.Research on effect of high altitude environment on in-cylinder lubricant consumption in heavy duty diesel engine[J].Chinese Internal Combustion Engine Engineering,2014,35(1):115-120.(in Chinese)

[5]李文学,葛蕴珊,李骏,等.低排放柴油机的机油消耗量控制技术研究[J].内燃机工程,2004,25(6):1-3. LI Wen-xue,GE Yun-shan,LI Jun,et al.Lubrication oil consumption control of low emission diesel engine[J].Chinese Internal Combustion Engine Engineering,2004,25(6):1-3.(in Chinese)

[6]Froelund K,Owens E C,Frame E,et al.Impact of lubricant oil on regulated emissions of alight-duty Mercedes-Benz OM 611 CIDI-engine[C]∥International Spring Fuels&Lubricants Meeting& Exhibition.Orlando,Florida:SAE,2001-01-1901.

[7]张现成,许伯彦.考虑针阀运动的LPG高压旋流喷油器内外流动过程的数值解析[J].内燃机学报,2013,31(3):228-234 ZHANG Xian-cheng,XU Bo-yan.Numerical analysis of internal flow and spray for a LPG high pressure swirl injector with needle movement[J].Transactions of CSICE,2013,31(3):228-234.(in Chinese)

[8]许伯彦,张勇,耿德强,等.液态LPG喷射发动机喷嘴内部气穴现象的数值解析[J].内燃机工程,2009,30(6):10-15. XU Bo-yan,ZHANG Yong,GENG De-qiang,et al.Simulation of cavitation phenomenon in injector of liquid phase LPG engine[J]. Chinese Internal Combustion Engine Engineering,2009,30(6):10-15.(in Chinese)

Simulation and Experimental Research on Oil Flow Loss of Diesel Engine at Plateau

ZHANG Chang-ling1,LIU Fu-shui2,SHANG Hai-kun3,WANG Pei2,ZHANG Zheng2,WANG Yan3

(1.Beijing BITEC Co.,Ltd,Beijing 100081,China;2.School of Mechanical Endineering,Beijing Institute of Technology,Beijing 100081,China;3.Hebei Huabei Diesel Engine Co.,Ltd,Shijiazhuang 050081,Hebei,China)

For low oil pressure in diesel engine at plateau,the lubrication system of the diesel engine is researched through experimental test,theoretical analysis and CFD simulation.The results show that the ambient pressure affects the basic pressure in the whole oil passage.The inlet pressure of the oil pump equivalently decreases with the increase in altitude,resulting in lower ambient pressure.In this condition,asuction appears in the pump,which may reduce the main oil pressure significantly.As the flow rate keeps constant,the pipe flow loss decreases gradually with the increase in pipe diameter.Though the flow loss rate becomes smaller,the right angle junction has great influence on the flow loss,and for r/R≥1.5,the change of flow loss tends to be stabile.The plateau test results show that the engine oil pressure of the improved scheme is increased by about 30%at low rotating speed,and the oil pressure is increased by more than 50%at medium and high rotating speeds.

power machinery engineering;plateau;lubrication systems;oil pressure;experiment

TK421.9

A

1000-1093(2015)02-0193-07

10.3969/j.issn.1000-1093.2015.02.001

2014-05-16

国家预先研究项目(40402040101)

张长岭(1986—),男,工程师。E-mail:zcl861116@126.com;刘福水(1964—),教授,博士生导师。E-mail:Prof.LiuFS@yahoo.com