辉绿岩集料和石灰岩集料混用路用性能研究

付 涛,闻佳清,区 桦(.湖北交投襄随高速公路建设指挥部,湖北 宜城 44400;.湖北省交通规划设计院,湖北 武汉 43005)

辉绿岩集料和石灰岩集料混用路用性能研究

付涛1,闻佳清1,区桦2

(1.湖北交投襄随高速公路建设指挥部,湖北 宜城 441400;2.湖北省交通规划设计院,湖北 武汉 430051)

为解决部分地区辉绿岩集料在配合比设计过程中四档料均用辉绿岩集料易出现空隙率Va、矿料间隙率VMA和流值FL偏大的问题,结合工程实例,首先通过室内试验从辉绿岩的集料品质、粗集料压碎值、细集料棱角性、细集料粉尘含量和粉胶比、集料与沥青的粘附性及矿料级配等多方面论述了辉绿岩的集料特性对沥青混合料配合比设计的影响;其次,提出了采用石灰岩集料和辉绿岩集料混用的方法来提高混合料的和易性,降低矿料间隙率VMA和流值FL;再次,通过浸水马歇尔试验、劈裂试验和车辙试验验证了石灰岩和辉绿岩混用后,其沥青混合料的高温性能和水稳定性能均有不同程度的提高;最后,结合试验路铺筑和相关检测,总结说明了石灰岩集料和辉绿岩集料混用具有良好的路用性能,路面压实度、渗水系数、构造深度及抗滑系数等技术指标均良好,适用于高速公路上面层。

辉绿岩集料特性;适用性;室内试验;目标配合比设计;空隙率;流值

0 引言

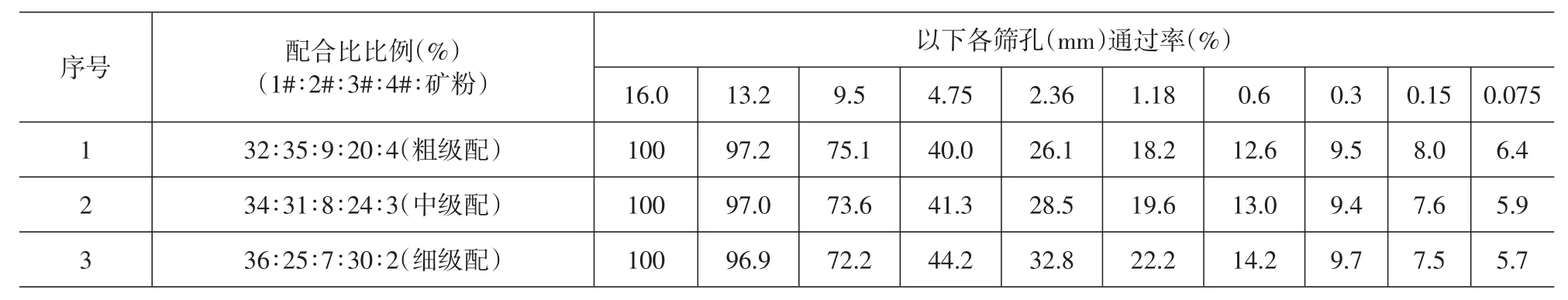

1 配合比设计

麻竹高速公路襄阳东段上面层AC-13C采用辉绿岩集料设计目标配合比,四档料均采用辉绿岩集料时,设计级配和马歇尔试验结果见表1和表2[3]。试验结果表明:采用序号3的细级配,提高油石比到5.3%时,空隙率可降低到4.0%左右,但矿料间隙率VMA为15.4%,偏大,流值变化无规律性,为57.8(0.1mm),远远超出了技术要求[3];添加2%的水泥作为抗剥落剂后,马歇尔试件的其他技术指标变化不大,流值有所降低,但不明显。

表1 麻竹高速公路襄阳东段上面层目标配合比设计级配

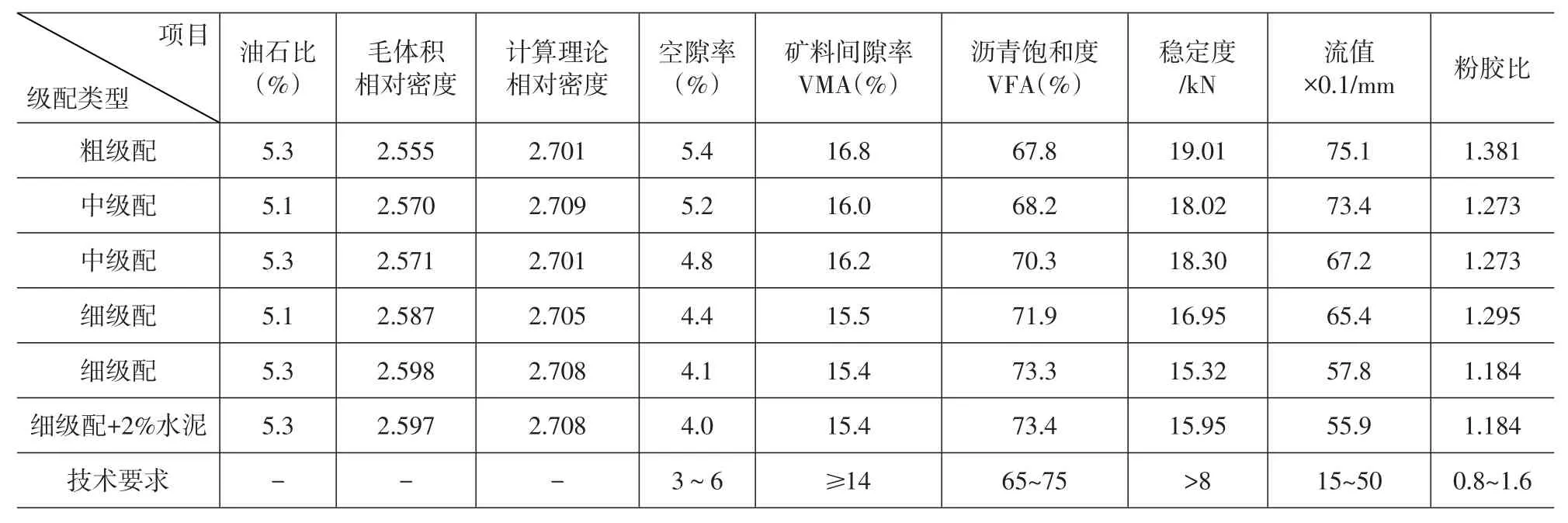

表2 马歇尔体积指标

图1所示为压实混合料的体积指标示意图。矿料间隙率VMA=有效沥青体积+空隙率Va。由于沥青在压实混合料中以有效沥青和吸收沥青两部分存在,在压实混合料的VMA较大的情况下,为满足设计空隙率Va在4.0%左右,不得不增大了沥青用量。沥青用量增加后,有效沥青的体积也会增大,有效沥青过多,使得混合料在60℃温度下易流动,这是压实沥青混合料流值偏大的主要原因之一。后文将从影响沥青混合料配合比设计的集料方面的因素来分析表面致密的辉绿岩集料出现矿料间隙率VMA和流值FL偏大的原因。

图1 压实混合料试件体积指标示意图

2 影响沥青混合料配合比设计的集料方面的因素

2.1集料品质

一般来说,辉绿岩是在地表以下稍深一些的位置冷却形成的,成份以碱性的斜长石和辉石为主,二氧化硅的含量通常在45%~52%之间,其矿物粒径往往比玄武岩更大。辉绿岩集料密度大、强度大、压碎值小、棱角性好,作为沥青上面层,可增强其耐磨性,且施工中不易压碎,良好的抗滑性能及构造深度能为车辆行驶提供优良的舒适性和安全性。但同时,辉绿岩集料与沥青的粘附性不如石灰岩集料,而且要将力学性能好沥青混合料压实到合适的空隙率,也更困难,需要更大的压实功。

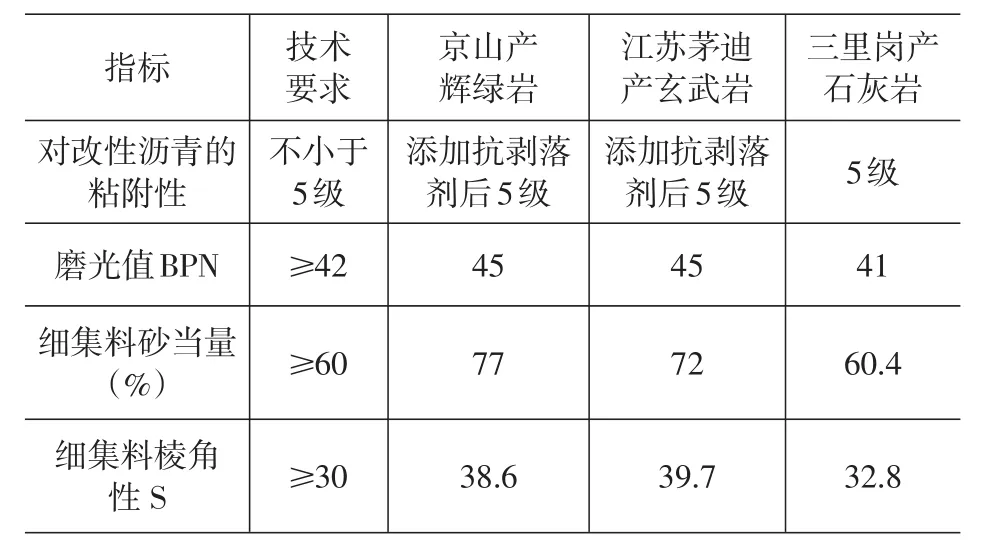

为了对比麻竹高速公路襄阳东段所用京山产辉绿岩集料的特性,通过全套集料试验对比检测了江苏镇江茅迪产玄武岩、湖北随州三里岗产石灰岩的技术指标,结果见表3。

表3 辉绿岩集料、玄武岩集料及石灰岩集料检测指标的对比

表3 (续)

通过对比发现,京山产辉绿岩集料密度最大,吸水率最小,比三里岗产石灰岩集料磨光值大,说明该辉绿岩集料具有强度高、表面致密、吸水率小的特性。正是由于该辉绿岩集料强度高、表面致密、难以压碎的特点,在马歇尔试件成型过程中集料之间容易“顶死”,以致混合料矿料间隙率VMA偏大,采用常规沥青用量,空隙率偏大,难以密实。同时,京山产辉绿岩集料和江苏茅迪产玄武岩集料对改性沥青的粘附性只能达到4级,需通过添加抗剥落剂或水泥、消石灰来提高其与改性沥青的粘附性,使之达到5级。

2.2粗集料压碎值

鼓励学生积极将实训课题与院系的创新科研相结合,利用现有条件在完成实训作业的同时参加各项物联网工程的相关专业比赛,如各级机器人大赛,蓝桥杯、ACM等程序设计比赛。培养学生的创新思维、动手实践能力与团队协作能力。

将上面层集料的压碎值作为衡量石料相对强度的一个指标,用以评价公路路面使用集料的质量,是配合比设计过程中一个非常重要的技术指标。集料的压碎值过大,在配合比设计过程中由于集料在马歇尔击实过程中被击碎导致出现虚假级配,即混合料的实际级配比设计级配偏细。规范要求高速公路和一级公路所用石料压碎值≤26%[5]。工程实践及相关研究表明[7],高速公路及一级公路一般压碎值要求小于20%,较小的压碎值能保证沥青混合料在碾压过程中不出现集料压碎过多的问题。本次所用辉绿岩集料的压碎值较低,仅为15.5%,因此,该辉绿岩集料在配合设计过程中不会出现因集料压碎导致虚假级配的问题,可保证沥青混合料的骨架结构。

2.3细集料棱角性

细集料棱角性是指未压实细集料的松方空隙率,特别是在Superpave沥青混合料设计体系中,对细集料棱角性的要求已成为评价细集料质量最重要的依据。相关研究表明[8],当保持空隙率不变时,混合料的沥青质量分数及矿料间隙率VMA随细集料棱角性的增大而增加。规范要求细集料的棱角性大于30s,本次所用辉绿岩细集料的棱角性为38.6s,具有较好的棱角性,在马歇尔试件成型过程中由于集料之间的骨架结构,可提供较大的VMA,这是本次目标配合比设计中矿料间隙率VMA偏大的主要原因之一。

2.4细集料粉尘含量及粉胶比

如果细集料水洗法中小于0.075mm颗粒含量过高,容易造成沥青混合料中的沥青与细粉料(矿粉、石粉及粉尘总量)形成的沥青胶浆过多,导致在配合比设计过程中,空隙率偏小,且现场容易出现推移泛油的问题。同时,在配合比设计过程中,为了将粉胶比控制在0.8~1.2范围内,只有采用降低细集料用量和增加沥青用量的办法。如果集料密度大、强度高,合成级配形成较好的骨架,降低细集料用量后,因无细料填充空隙,集料在马歇尔试件成型过程中集料之间容易“顶死”,以致混合料空隙率偏大,难以密实。如果增加沥青用量,在保证空隙率合适的前提下,增大了沥青混合料中的沥青胶浆,也增加了混合料中有效沥青的含量,容易导致流值偏大。

2.5矿料级配

矿料级配越细,成型试件的空隙率越小,在目标配合比设计中,主要控制的是最大公称尺寸、关键尺寸(2.36mm和4.75mm)以及最小尺寸(0.075mm),形成S型级配。同时,一般在0.3~ 2.36mm范围内,避免级配形成“驼峰级配”[9]。早期的研究表明[10],驼峰级配由于级配中含有过多的砂或细料,会导致混合料变软,在混合料压实过程中会出现推移问题,导致混合料在性能寿命期内抗永久变形能力下降。在配合比设计过程中,级配不宜过细,特别是南方地区AC-13C的2.36mm筛孔的通过率一般不宜超过35%。本次配合比设计时,四档料均采用辉绿岩集料,采用了细级配(2.36mm筛孔的通过率达到了32.8%)才使设计空隙率达到理想的4.0%左右。

2.6密度和吸水率与体积指标的关系

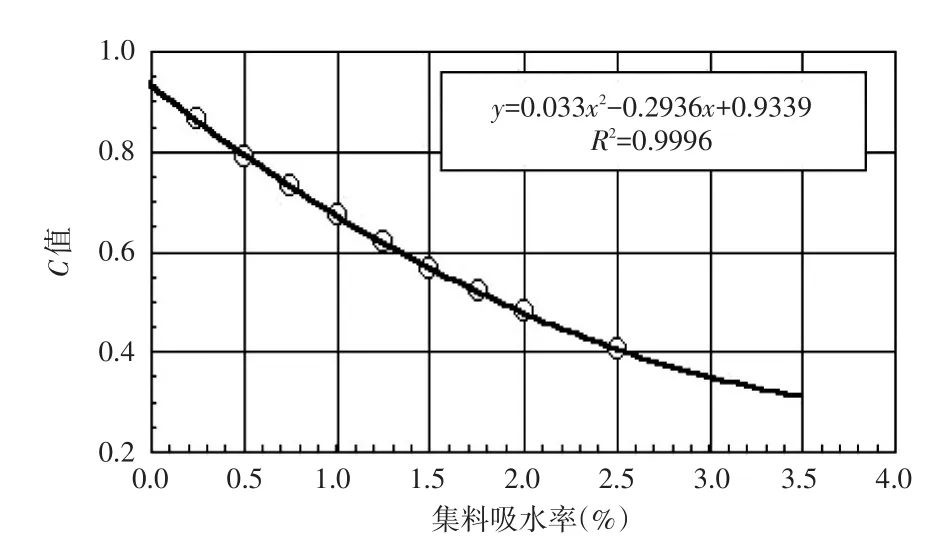

采用马歇尔体积指标设计方法进行配合比设计。集料的密度和吸水率对成型后混合料的最大理论相对密度、空隙率、矿料间隙率及沥青饱和度的影响非常之大。准确的集料密度,是整个配合比设计的基础。为满足设计空隙率和足够的矿料间隙率VMA,必须先确定混合料的最大理论密度。改性沥青因为黏度大,不仅人工分散很难达到小于6mm以下的要求,而且在小于6mm以下的团粒中仍然有不少气泡,导致实测最大理论相对密度偏小,因此改性沥青最大理论相对密度只能采用计算法得到。但在计算的方法上,各种集料不同的吸水率选用不同的系数C值计算有效相对密度导致最大理论密度也存在误差。我国学者经过试验研究[5],由沥青浸渍密度反算得到的不同吸水率的C值见图2。

图2 计算集料有效相对密度的权重系数C值

一般情况可取C=0.8,集料吸水率较大时,C 取0.5~0.8。C值在0.7以下时,某些级配的VMA值将难以达到设计要求,而C值又和集料的吸水率息息相关,同样的沥青用量下,C值小说明集料吸水率大,这样集料吸收的沥青也越多,有效沥青相应减少,VMA也就偏小。对于这种情况,在配合比设计过程中,一是检查集料毛体积密度是否准确,二是考虑调整初始粗中细三种级配,使其整体偏于较粗的一侧可获得更大的VMA。而本次辉绿岩配合比设计过程中,正是由于集料的吸水率小,均在1.0以下,C值较大,基本在0.7左右,采用较大的C值,导致了即使采用偏细的级配,混合料的矿料间隙率VMA也偏大。

2.7集料与沥青的粘附性

一般来说,碱性集料与沥青有良好的结合力,而酸性集料结合力较弱,遇水极易剥落。按照粘附性等级排序为:石灰岩>玄武岩和辉绿岩>花岗岩。石灰岩对沥青的粘附性是最好的,可以有效地提高混合料水稳定性。辉绿岩集料与改性沥青的粘附性往往只有4级,只有通过添加抗剥落剂或采用水泥或消石灰作为抗剥落剂才能达到5级。研究表明[12],集料的岩相组成影响其与沥青的粘附性,同时,表面致密、光滑、孔隙少的集料,会引起沥青与集料界面的粘附性降低,影响沥青混合料的水稳定性,并导致混合料易出现剥落、掉粒、松散、坑洞等损害,而且还会使沥青混合料的流值变大。辉绿岩集料与沥青的粘附性差也是本次配合比设计过程中流值偏大的主要原因之一。试验表明,添加2%的水泥作为抗剥落剂后,流值有一定程度的下降,但效果不是很明显,流值仍然超出技术要求。

为解决四档料全用辉绿岩集料而出现的为满足合适的空隙率需采用较高的油石比,且矿料间隙率VMA和流值FL均偏大的问题,可通过将细集料更换为石灰岩集料或石灰岩集料和辉绿岩集料掺用的方法来从整体上提高沥青混合料的水稳定性。

3 石灰岩与辉绿岩混用配合比设计和性能验证

将细集料更换为石灰岩或石灰岩和辉绿岩各50%掺配时,由于石灰岩强度相对较低,原有的粗集料骨架不会被破坏,混合料的和易性得到较大提高,原本较难击实的结构会获得更好的击实效果。

采用两组混合料进行配合比设计,一组粗集料为辉绿岩、细集料为石灰岩,另外一组粗集料为辉绿岩、细集料为石灰岩和辉绿岩各50%掺配。通过室内试验,确定的级配见表4,成型的马歇尔体积指标见表5。

表4 更换细集料后目标配合比级配设计

表5 更换细集料后马歇尔体积指标

试验结果表明,细集料采用石灰岩或石灰岩和辉绿岩各掺配50%时,比四档料全用辉绿岩集料时的最佳油石比降低了0.2%,矿料间隙率VMA和流值FL均有所降低。特别是采用石灰岩和辉绿岩各掺配50%时,具有更高的稳定度,其力学性能优于细集料全用石灰岩,虽然流值偏高一些,但仍满足技术要求,因此建议细集料采用石灰岩和辉绿岩各掺配50%的配合比,这样不仅可满足沥青混合料的体积指标要求,而且沥青用量降低了0.2%,经济效益显著。

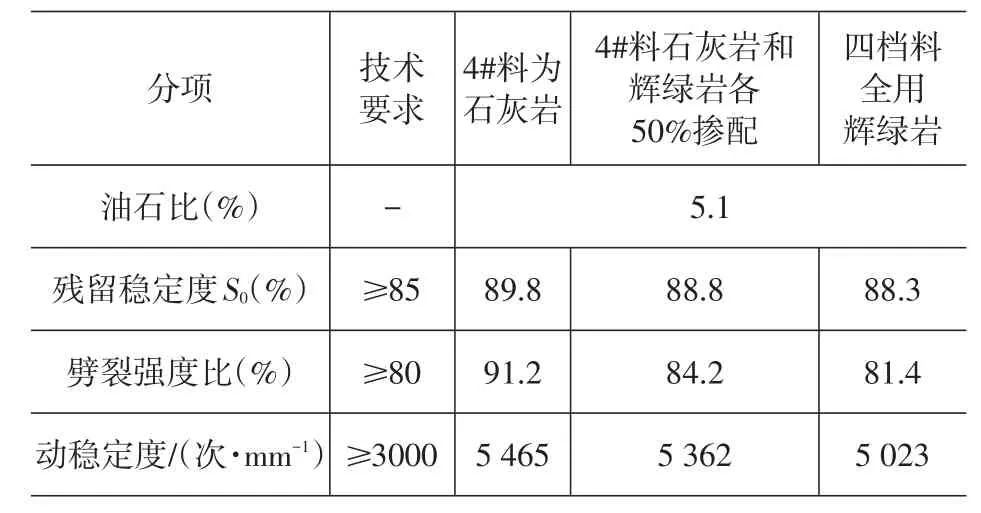

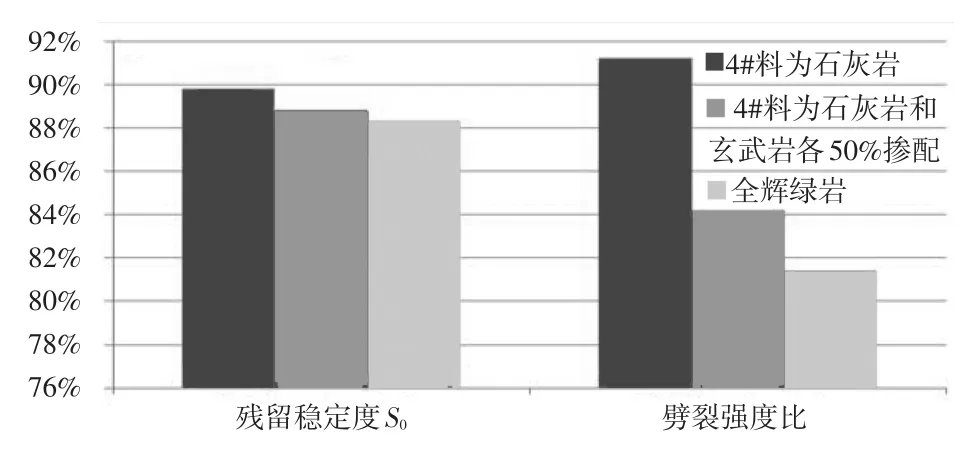

为验证更换细集料后沥青混合料的高温稳定性和水稳定性,对细集料采用石灰岩及石灰岩和辉绿岩各50%掺配的沥青混合料残留稳定度、劈裂强度比和动稳定度进行了试验检测,具体结果见表6,水稳定性对比见图3。结果表明,细集料采用石灰岩及石灰岩和辉绿岩各50%掺配后,混合料的高温稳定性有所改善,动稳定度略有提高,但不明显,水稳定性得到较大幅度的提高,残留稳定度和劈裂强度比较四档料全用辉绿岩集料有很大程度的提高,尤其是细集料全用石灰岩集料后混合料的劈裂强度比提高了12%。总体而言,细集料采用石灰岩或石灰岩和辉绿岩混用后,混合料的整体性能均有不同程度的提高。

表6 石灰岩和辉绿岩混用沥青混合料性能对比试验结果

图3 石灰岩和辉绿岩混用前后沥青混合料抗水损害指标对比

4 试验段铺筑及相关检测

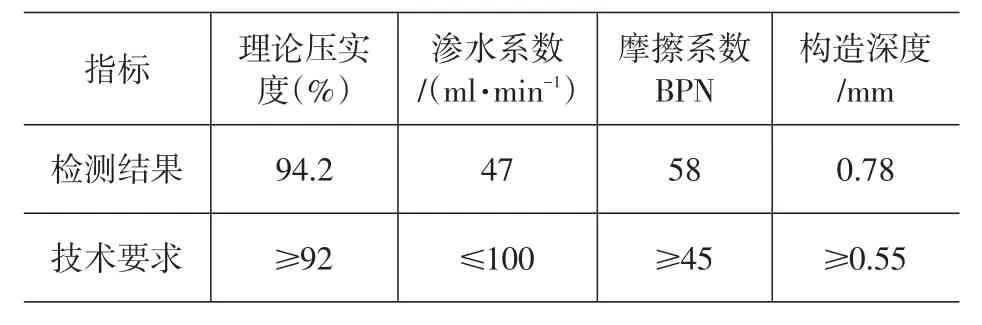

为进一步验证石灰岩集料和辉绿岩集料混用在高速公路上面层中的适用性,采用辉绿岩为粗集料、石灰岩和辉绿岩各50%掺配作为细集料的配合比铺筑了试验段,试验段检测结果见表7。结果表明,采用石灰岩和辉绿岩各50%掺配作为细集料所铺的试验段,路面压实度、渗水系数、构造深度及抗滑系数均有良好的技术指标,说明石灰岩和辉绿岩混用后,其混合料的路用性能良好,完全可用于高速公路上面层。

表7 试验路检测结果

5 结论

(1)部分地区辉绿岩集料,由于集料强度高,表面致密,棱角性好,在马歇尔试件成型过程中集料之间容易“顶死”,以致混合料空隙率易偏大,为设计合适的空隙率,需采用较高的油石比。同时,由于辉绿岩细集料棱角性较好,导致了矿料间隙率VMA偏大。从压实沥青混合料体积指标来分析,由于辉绿岩集料与改性沥青的粘附性达不到5级,其吸附沥青成为吸收沥青的部分较少,多数沥青以有效沥青的形态存在于沥青混合料中,从而导致了流值偏大,通过添加2%的水泥作为抗剥落剂可降低流值,但效果不明显。

(2)辉绿岩与石灰岩混用后,抗水损坏性能得到较大幅度的提高,沥青混合料高温稳定性也有所改善,动稳定度略有提高,最佳沥青用量可降低0.2%。总体而言,采用石灰岩和辉绿岩混用后,沥青混合料整体性能指标出现了不同程度的提高,经济效益显著。

(3)采用辉绿岩作为粗集料、石灰岩和辉绿岩各50%掺配作为细集料铺筑了上面层试验段,路面压实度、渗水系数、构造深度及抗滑系数等技术指标良好,说明石灰岩和辉绿岩混用适用于高速公路上面层。

[1]蔡氧.不同细集料对沥青混合料性能影响的研究[J].上海公路,2010(4):49-51.

[2]俞磊.略谈集料品质对沥青混合料目标配合比设计的影响[J].城市道桥与防洪,2012(10):34-35.

[3] 湖北省交通运输厅.湖北省高速公路建设标准化指南第五分册施工工艺及管理(路面工程)[M].北京:人民交通出版社,2013.

[4]交通部公路科学研究所.公路工程集料试验规程JTG E42—2005[S].北京:人民交通出版社,2005.

[5]交通部公路科学研究所.公路沥青路面施工技术规范JT⁃GF40—2004[S].北京:人民交通出版社,2004.

[6] 交通运输部公路科学研究院.公路工程沥青及沥青混合料试验规程JTG E20—2011[S].北京:人民交通出版社,2011.

[7]徐建声.浅析沥青路面施工中集料破碎的原因及对策[J].交通标准化,2005(7):51-53.

[8]韩海峰,吕伟民.细集料棱角性对沥青混合料性能的影响[J].同济大学学报:自然科学版,2002,30(3):302-306.

[9] 陈爱文,郝培文.应用贝雷法设计和检验级配[J].中外公路,2004,28(3):101-103.

[10]林绣贤.论Superpave的集料组成和油石比[J].石油沥青,2003,17(增刊):44-45.

[11]美国沥青协会.高性能沥青路面(Superpave)基础参考手册[M].贾愈,曹荣吉,李本京,等译.北京:人民交通出版社,2005.

[12]周伟峰,张秀丽,原建安,等.影响粘附性的集料性质分析[J].石油沥青,2003,17(4):19-24.

Road Performance of Mixed DiabaseAggregate and LimestoneAggregate

FU Tao1,WEN Jia-qing1,OU Hua2

(1.Xiang-Sui Expressway Construction Headquarters of Hubei Provincial Traffic Investment Co.,Ltd.,Yicheng 441400,China;2.Traffic Planning and Design Institute of Hubei Province,Wuhan 430051,China)

characteristic of diabase aggregate;usability;indoor test;target mix proportion design; void ratio;flow value

U414.01

A

2095-9931(2015)01-0122-07

10.16503/j.cnki.2095-9931.2015.01.020 第1卷 第1期|2015年2月Abstract:In the process of mix proportion design,using diabase in four aggregate grades may bring some problems,such as the increasing of void fraction(Va),voids in mineral aggregate(VMA) and flow value(FL).To solve these problems,a study was conducted combining with an engineering example. Firstly,the influence of the diabase aggregate quality,crushing value of coarse aggregate,angularity of fine aggregate,dust content and filler-bitumen of fine aggregate,adhesion of aggregates and asphalt,ag⁃gregate gradation,etc.on the design of mix proportion of asphalt mixture were expatiated on.Secondly, the method that mixing limestone aggregate and diabase aggregate was put forward for improving the workability of mixture and reducing its VMA and FL.Thirdly,through Marshall immersion test,splitting test and rutting test,it was verified that the high temperature performance and water stability of asphalt mixture were improved when the limestone and diabase were mixed together.Finally,combining with the paving of test road and related testing,it was illustrated that mixing with limestone aggregate and dia⁃base aggregate could get good road performance,meanwhile such technical indicators as pavement com⁃paction,water penetration coefficient,depth and anti-sliding coefficient were all fine,which indicatedthat the mixing of limestone aggregate and diabase aggregate could be applied to top surface of express⁃way.

2014-12-01