航天产品振动试验力限控制技术综述

汪阳丰,刘兵山,张立宪,王 珂(.中国科学院空间应用工程与技术中心,北京00094;2.中国科学院大学,北京0090)

航天产品振动试验力限控制技术综述

汪阳丰1,2,刘兵山1,张立宪1,王珂1

(1.中国科学院空间应用工程与技术中心,北京100094;2.中国科学院大学,北京100190)

在航天产品的地面振动试验中,传统加速度控制方法会造成过试验,尤其在试验件低阶共振频率处。力限控制技术以加速度和力双重控制,实现振动台输入加速度的实时下凹,能很好地解决过实验的问题。力限控制技术在国外已相对成熟,但在国内应用于实际产品的例子较少。在现有解决过试验的途径中,力限被认为是当前解决过试验问题的最好办法,准确获取力限条件是力限控制技术的关键,现常用复杂二自由度法及半经验法。力限试验夹具不同于传统加速度控制振动试验夹具,一般来说,夹具的一阶频率应大于试验件一阶频率的3~5倍或者大于试验最高频率。力限控制技术的应用、发展还存在一些问题待更深入的研究。

航天;振动试验;力限控制;过试验

1 引言

航天产品在发射入轨的过程中,会经历多种力学环境,包括振动、冲击、噪声、恒加速度等。这些力学环境有可能导致航天产品结构破坏、工作性能降低或失效[1]。为了防止航天产品在正常寿命阶段出现故障,需要在地面模拟航天产品受到的力学环境,验证航天器结构设计的合理性,检验制造、装配的正确性[1],尽量在地面发现缺陷并改进,将可能出现的故障消灭在地面。

振动试验是航天产品力学环境试验一个重要的环节。传统振动试验采用加速度作为试验控制条件,这是最简便可行的方法。但试验件在振动台上安装边界状态与产品实际安装界面不一致,且一般采用包络方法获得加速度控制条件,这使得试验件在试验中可能产生过试验[2]。所谓过试验,是指在试验中施加于航天器的试验条件高于航天器实际可能受到的力学环境影响的情况。现代航天产品有效载荷质量大、精度高,如果采用传统试验方法,可能对器件造成潜在损伤,导致设计难度加大,成本提高[3]。

要解决过试验的问题,可以采用力限控制方法,既像传统振动试验一样控制振动台与试验件连接面之间加速度,又限制连接面的力不超过给定值[3]。早在1964年,Salter就提出用力限控制来缓解试验件固有频率处过试验,但是由于测力手段的限制,力限技术没能广泛应用[4]。20世纪80年代,新型压电石英力传感器出现,使得试验件与振动台之间的力测量变得方便准确[5]。20世纪90年代,NASA喷气推进实验室(JPL)研究发展了力限控制振动试验技术。1996年NASA发布了力限振动试验手册(NASA-HDBK-7004A),将其作为航天产品力限控制振动试验的指导性文件。1997年JPL的专家T.D.Scharton撰写了《Force Limited Vibration TestingMonograph》,介绍了力限控制试验的发展,试验原理、试验方法、试验设备等,并对哈勃望远镜广角行星相机II(WFPCII)折叠镜以及Cassini土星探测器采力限控制进行了振动试验,与实际测量飞行数据进行了比较,证明力限控制能有效减轻过试验[6]。2012年NASA又发布了最新版力限振动试验手册,将力限控制作为航天产品常规振动试验方法[2]。目前,力限控制技术已广泛应用于NASA的JPL和GSFC等多个研究机构的航天器振动试验[6]。除了美国之外,欧空局(ESA)也在90年代末逐步开始使用力限控制技术,日本和加拿大也已经有相应的应用[5]。

在我国,近几年力限控制逐渐引起高度重视,国内多家单位和大学都开展了相关研究。虽然理论研究及相关试验验证已经有十多年的历程,但是应当认识到力限控制技术在我国尚处于起步阶段,真正使用到实际航天产品振动试验中的例子不多。

2 传统振动试验存在过试验

在振动试验中,过试验在试验件固有频率处较严重,产生过试验主要有两个方面原因[7]:

1)试验安装界面与实际安装界面状态不一致。在振动试验中,安装试验件的夹具一般机械阻抗较大,除了振动激励方向以外,其它五个自由度都受到了限制,而航天产品实际一般都安装在柔性结构上。因为边界状态不同,在相同的激励下,试验安装界面与实际界面的力学传递特性不同,这样也就无法再现航天产品实际所受力学环境。

2)振动试验加速度控制条件本身。传统试验加速度控制条件取实测或预估的加速度谱包络,即加速度条件是取实际加速度峰值经包络、圆滑处理后得到,具体到某个产品其加速度值相比实际情况要大[4]。航天产品与振动台的组合结构连接面处的加速度响应,在航天产品固有频率处量级很小,这种现象称作动力吸振效应。试验时在试验件共振频率处,由于动力吸振效应,加速度响应达到极小值,而为了达到加速度控制的试验条件,就需加大试验输入量级,这样就会造成过试验。

3 解决过试验的途径

为了解决过试验问题,研究人员曾采用过多种方法,最典型的有阻抗模拟、加速度主动下凹、加速度响应控制以及目前最有效的力限控制。

3.1阻抗模拟

1960年,NASA的马歇尔航天飞行中心(MSFC)提出了一种机械阻抗模拟技术—“N加1结构”的概念[6]。这种方法就是将航天产品安装结构的一部分纳入到振动试验当中,即将试验件实际安装结构的部分安装在振动台上,以该部分作为试验件的夹具。试验时规范和监控该安装结构与试验件连接界面处的加速度。阻抗模拟的另外一种方法是多模态振动试验夹具的模拟[6],即通过设计夹具的多个振动模态使其可模拟飞行安装结构。这种方法与传统的试验夹具应该刚度尽量大以避免共振的思想相背。阻抗模拟法因工装专用性强、费用高,很少被采用[4]。

3.2加速度主动下凹

这种方法一般根据星箭耦合分析结果和低量级试验数据,在高量级试验前将共振频率处试验条件进行下凹处理,同时对试验件关键部位响应进行限幅控制。但一般情况下,试验件在高量级试验中的共振频率相对低量级试验会前移,且会表现出很强的非线性特点[8]。由于低量级试验与高量级试验存在差异,加速度主动下凹的方法下凹点及下凹带宽选取难度大,且下凹幅度不易确定。下凹条件的制定要求试验人员有较丰富的经验,选择不当仍会造成过试验,有时甚至造成欠试验。

3.3加速度响应控制

加速度响应控制与力限控制类似,但是一般来说加速度响应控制更复杂,需要依靠建立有限元模型来分析计算响应预示值,建模精确度会影响分析的准确性,特别在高频部分。加速度响应控制有两种控制方法[4]:一种是控制关键部位的加速度响应不超过预示值,使重要设备仪器不经受过试验,这是国内目前防止过试验采用的主要方法之一;另一种是限制试验件质心加速度响应,使试验件受力不超过预示值。质心加速度响应控制虽然比较理想,但通常质心处的加速度难以测量或无法测量,因为有时质心处不可达或无法安装加速度计。加速度响应控制在NASA已被采用几十年,但目前普遍被力限控制所替代[4,6]。

3.4力限控制

力限控制是从第2节中提到的过试验产生的第二个原因入手,实现包络的输入加速度实时下凹。力限控制考虑了试验件与振动台之间加速度和力两种动力学特性,是加速度和力双重控制方法。在力限控制中,以控制加速度为主并同时控制试验件与振动台之间的界面力,当试验件共振时输入给试验件的力超过给定条件时,输入加速度就会自动下凹,从而有效解决试验中过试验问题[8]。

根据参考文献[9],若单以界面加速度作为控制条件,在试验件固有频率处,尤其是一、二阶模态频率处会出现较严重过试验;若单以界面力作为控制条件,也会在一些频率点造成过试验,但这些频率点与试验件固有频率不重合。因此,若单以界面力作为控制条件虽能在试验件固有频率处起到减轻过试验的作用,但会在其他频率点引发新的不合理过试验现象,采用力与加速度双重控制就能很好地解决这个问题。

4 力限控制技术

4.1试验控制原理

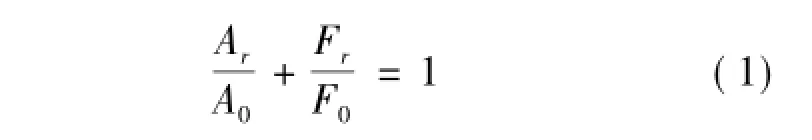

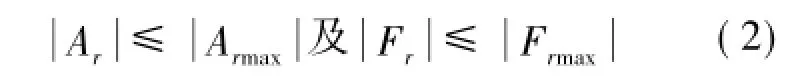

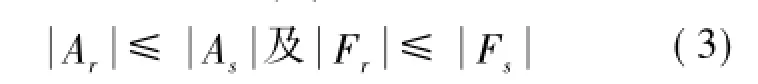

由戴维宁和诺顿等效原理可以导出双重控制的理论依据,即式(1)所示双控方程[6]:

式(1)中Ar、Fr分别表示连接面处加速度和力,A0、F0分别表示空载时加速度和火箭总推力。由于火箭推力及空载加速度不易求得,且在振动试验中使用振动台代替火箭对航天产品进行激励,因此式(1)不能直接使用。测量连接面处加速度和力的最大值将式(1)改写成式(2):

由于试验使用的加速度控制条件是飞行测量加速度数据进行包络处理得到的,因此实际工程中应用的控制条件为式(3)[6]。

As、Fs为实际使用加速度和力控制条件,力和加速度控制条件在试验前通过实测或预估获得。

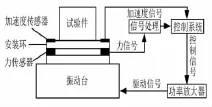

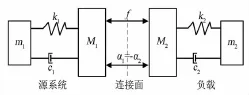

航天产品力限振动试验的控制原理如图1所示[7,10]。控制系统首先根据加速度条件产生电压信号,经可变增益放大器输入给功率放大器,由功率放大器把电压信号放大后驱动振动台。安装在安装环上的加速度传感器将机械量转化成电压信号,经过电荷放大器适调放大后反馈给控制系统,同时安装在试验件和振动台之间的力传感器将测得的力信号进行信号处理后反馈给控制系统。控制系统同时将实测的加速度及力信号与试验要求的加速度和力控制条件加以比较,将控制信号经可变增益放大器输入给功率放大器,再由功率放大器将驱动信号传给电机,调整振动台工作。控制系统通过一系列的实时处理将实际振动调整到要求的振动量级,达到同时控制力和加速度的目的。

4.2阻抗特性

阻抗特性反映了结构上单点的输入和响应关系,机械阻抗包括位移阻抗、速度阻抗及加速度阻抗等。加速度阻抗也称动质量,指的是输入力与响应加速度的比值。阻抗特性参数与力限谱计算紧密相关,获取这些参数是制定力限谱的关键,工程中常采用有限元模拟和低量级正弦振动试验获得[11]。力限控制技术中常涉及的阻抗参数包括表观质量、有限质量、剩余质量等。

图1 力限控制原理图Fig.1 Schematic diagram of force lim itedcontrol princip le

1)表观质量(ApparentMass)[6,12]:表观质量又称视在质量,是指产品振动时的结构阻抗,是结构连接面处相同自由度上输入力与响应加速度的比值。表观质量在结构共振频率附近随频率不同变化很大,它反映了结构的刚度、阻尼及质量特性。

2)有效质量(Effective Mass)[6,12]:对于多自由度系统,在研究其结构动态特性时,可将其等效成一系列单自由度系统并联在一个无质量刚体上,每个单自由度系统所对应的质量即为有效质量或有效模态质量。一个方向所有有效质量的和等于结构本身总质量。有效质量对结构分析和阻抗模拟有极大意义。

3)残余质量(Residual Mass)[6,12]:同有效质量类似,将多自由度系统等效成一系列单自由度系统,残余质量即定义为固有频率比激励频率高的单自由度系统有效模态质量之和,也就是结构总质量减去固有频率比激励频率低的单自由度有效质量和。

4.3力限条件的获得

一般力控制条件的确定有以下几个途径[6,13]:一是通过飞行实测得到力包络线;二是通过有限元仿真计算得到力包络线;三是通过加速度控制条件和试验件结构推算力限条件;四是阻抗分析法。由于飞行实测比较困难,或实测数据在不同型号应用存在差异,有限元模拟对建模精度要求较高,所以常用方法是第三和第四种[6,13]。以加速度条件推算力限条件又有简单与复杂二自由度法,以及在实践基础上发展的半经验公式法。

4.3.1简单二自由度法

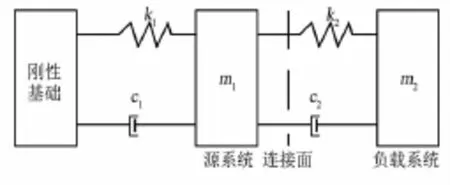

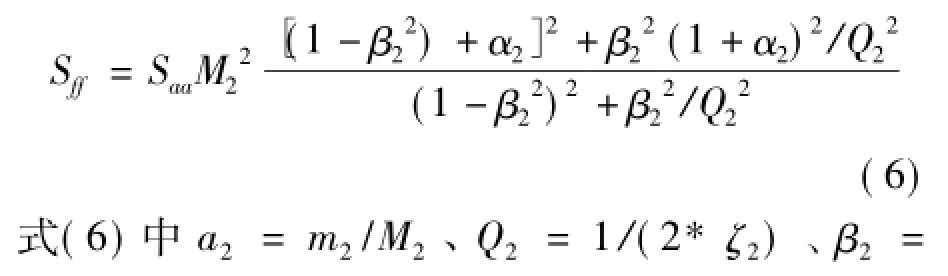

简单二自由度法基于图2所示[6]的二自由度系统,将试验件作为负载系统,试验件在实际航天器中的安装基础结构作为源系统。比如,卫星部组件为试验件,卫星作为源系统;整星作为试验件,火箭作为源系统。文献[12]认为,出于保守目的,简单二自由度系统中m1、m2应当用残余质量代替有效质量。

图2 简单二自由度系统Fig.2 Sim p le two-degree-of-freedom system

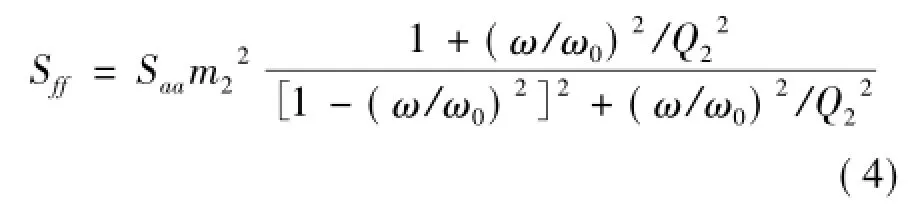

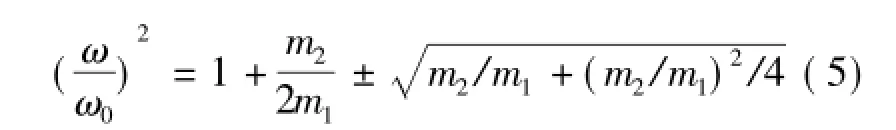

假定负载系统和源系统非耦合的固有频率相等,连接面处力与加速度响应均达到最大,命名该频率为ω0,这样设定是为了确保得到的力谱是对实际飞行界面力的最保守估计[6,12]。对于简单二自由度系统,界面力与加速度的关系如式(4):

为了获得最大界面力,激振频率ω取耦合系统的两阶固有频率,此时频率比可表示为式(5):

式(4)、(5)中Saa、Sff分别为加速度功率谱密度和力功率谱密度,Q2=1/(2*ζ2)为负载系统放大系数,ζ2为负载系统阻尼比。

4.3.2复杂二自由度法

复杂二自由度法同时考虑了源系统及负载系统的残余质量和有效质量,如图3所示[6]。m1、m2为该阶模态有效质量,M1、M2为残余质量。

图3 复杂二自由度系统Fig.3 Complex two-degree-of-freedom system

复杂二自由度系统界面力与加速度的关系如式(6)[6]:

ω/ω22为负载系统阻尼比,ω为外激励频率。

界面力和加速度在耦合系统两阶固有频率处达到峰值,根据式(6)可以得到这两个频率点处力与加速度比值。但是,复杂二自由度法一般需要得到的是两个力峰值中较大者与两个加速度峰值中较大者的比值[6],而力峰值与加速度峰值不一定在同一个固有频率点达到最大。为了得到期望的结果,需先计算复杂二自由度系统两阶固有频率,再分别求出两个固有频率处界面力与加速度,分别取力与加速度中的较大者,求出其比值。

为了确保求得的界面力是复杂二自由度系统所有质量、刚度以及阻尼组合中的最大值,以频率比Ω(Ω=ω2/ω1)作为协调参量[6],改变协调参数的值(文献[6]中推荐协调参数取1/2~2,步长1/16),计算峰值较大的力与峰值较大的加速度比值,在一系列比值中取最大值即得频带内力与加速度关系。

在复杂二自由度法求力与加速度关系的过程中作了两个假设[6]:①激发源系统模态质量的外部激励频带包含了耦合系统的两阶固有频率;②在耦合系统两阶固有频率点处外激励峰值相同。

二自由度耦合法计算力条件步骤为[13]:①模态分析,得到负载系统和源系统各阶固有频率和模态质量,计算出各阶频率剩余质量;②划分频带,建立各频带的二自由度模型;③对各频带,依次求出该频带力与加速度关系,得到整个试验频率范围力谱与加速度谱关系;④由加速度控制条件得力限条件。

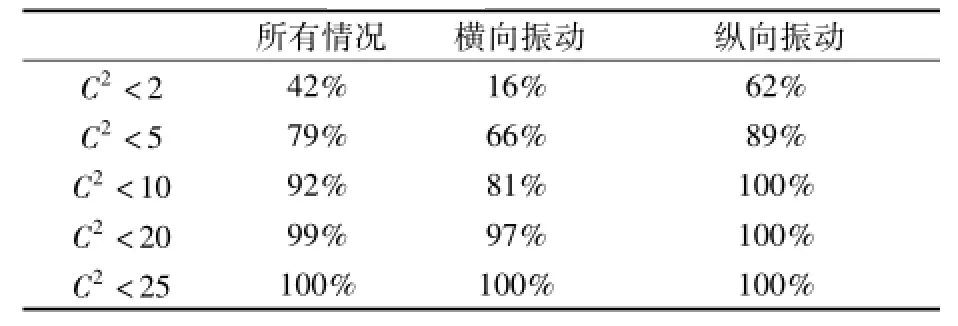

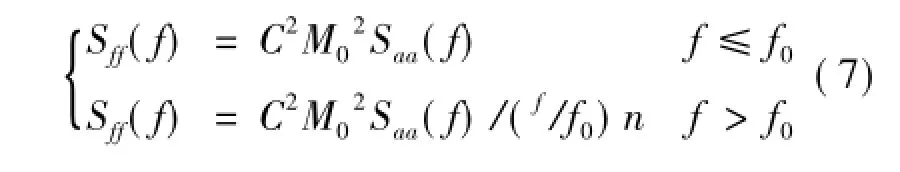

4.3.3半经验法

半经验法是最工程化的一种方法,它根据相似试验件推断界面力数据,其基本思想是在负载(试验件)基频处适当处理输入力频谱[6]。在随机振动中半经验法形式如式(7):式(7)中M0取试验件的物理总质量,f0为试验件一阶固有频率,C值以及n值的选取必须参考相似构型的一些经验判断和试验数据。C值是否合理可参考偏压阻抗法(Bias Impedancemethod)、Q方法(Q method)等负载阻抗法[14]。表1列出了不同配置试验下测量得到的C2值[15],可以看到大多数情况下C2值小于5,n值可由对数坐标系下频率-表观质量关系中表观质量线的斜率得到(n=2*斜率)[14,16]。

表1 C2值分布表Tab le 1 Summary table for C2values

4.3.4等效回路阻抗法

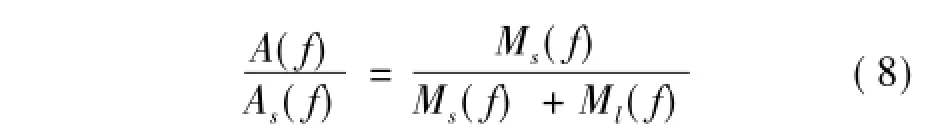

根据诺顿和戴维宁等效回路原理,源系统与负载系统相耦合的连接面处,界面加速度与源系统自由加速度的比如式(8)[6]。

式中A为界面力,As为源系统自由加速度,Ms、Ml分别为源系统和负载系统表观质量。源系统自由加速度可以通过频率响应分析得到,例如对空载的源系统进行有限元分析或试验测量[6]。

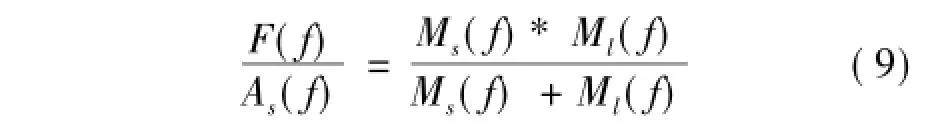

由于负载表观质量等于界面力与加速度的比值,式(8)又可以写成式(9):

当源系统自由加速度已知时,利用式(9)就可以计算得到力限条件。需要注意的是式(8)和(9)中的自由加速度不能和试验输入加速度条件混淆,试验加速度条件是源系统加速度的经验估计或经过包络处理的,其缺乏阻抗方法所需的频率细节信息[2]。

4.3.5各力谱确定方法比较

二自由度耦合分析法必须建立比较准确的二自由度模型,由于力谱是根据加速度谱计算得到的,而加速度包络线本身比较保守,因此二自由度耦合法求得的力谱均比较保守。简单二自由度方法虽然能有效估计力限,但是它仅考虑了共振结构模态对力的贡献却忽略了非共振(或非激发)模态的贡献。复杂二自由度方法建立的模型更准确[17],求得的力谱也更符合实际,在应用时,选取求得的两个力谱中较小的一个作为振动试验条件即可[13]。半经验公式方法应用简单,在工程中最为常用,但经验常数C的确定需要大量的工程经验积累,且需要对比其他方法检验取值是否合理。在界面连接可以减化到单节点模型时,使用阻抗方法将非常简单。

在国内,由于航天产品安装界面作用力的飞行测量数据欠缺,界面力试验数据也比较缺乏[4],为使过试验现象不致太严重,通常也以主结构静载荷条件下的受力作为力限条件,这即所谓的准静态载荷设计法。

5 力限控制振动试验

5.1力测量装置及试验夹具

在力限控制振动试验中,需要测量振动台与试验件连接面处的力,为了测力的准确性,现在广泛采用压电式力传感器[18]。图4为某公司设计的压电式三向力传感器,该力传感器由一对具有纵向效应的石英晶体片测量纵向分力,两对不同剪切效应的石英晶体片测量两个横向分力,其通过石英晶体的拉压和摩擦产生相应的力信号[18]。

图4 三向力传感器Fig.4 Three-dimensionalforce transducer

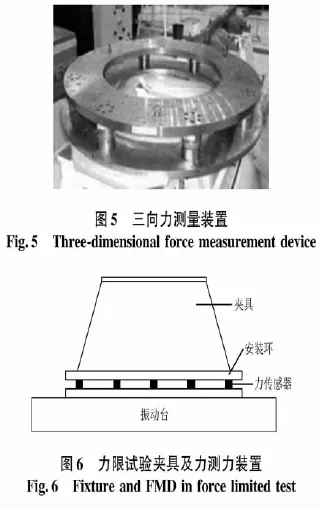

在测量多分量力时,一般不使用单个力传感器,而是由至少3个力传感器一起组装成测力平台[18]。图5所示为三向力测量装置(FMD),力测量装置由上安装环、下安装环及力传感器组成,使用8个力传感器均匀布置。为了保证力测量装置的刚度,对于大型试验件应该配置更多的力传感器。该类型力测量装置对某些航天产品可以同时兼有力测力及夹具的作用,也可在上安装环或下安装环上安装试验夹具配合使用,共同作为力限试验夹具[19],如图6所示。

在力限控制振动试验中使用的夹具不同于传统振动试验夹具[20],由于夹具的影响,试验件一阶共振频率相对于加速度控制试验前移[19],这使同量级的力限控制试验与加速度控制试验的控制曲线产生了差异。根据夹具设计准则的要求,力传感器上部工装的质量要小,刚度要足够大,以避免工装共振造成测量误差。一般来说,夹具的一阶频率应该大于试验件一阶频率的3~5倍或者大于试验最高频率[19]。为了使力限试验方法更可靠,必须优化力限试验夹具,如改变安装环材料、厚度,改变力传感器数目等。

5.2安装及校核

由于剪切力只能通过摩擦传递,且为了保证压电材料始终受压,力传感器的安装必须有足够预紧力[18]。通常力传感器使用螺栓连接,预紧力的大小需遵循两个原则[8]:①预紧力大小为力传感器满量程的10%~50%;②预紧力应大于实测力的最大值。图4所示的三向力传感器,设计了上下安装面,同时添加了预紧力,既保证了力传感器安装平面度达到一定要求,也解决了力传感器安装及预紧的问题[18]。另外,可将力传感器布置在航天产品安装孔附近,这样既可以减小夹具的整体直径,又可以使测量的力更接近真实[20]。力测量装置中的力传感器安装必须满足一定平面度要求,以保证各力传感器受载均匀,避免单个力传感器受力集中超出量程[18]。

力传感器的测量精度受环境因素影响较大(如夹具与传感器接触面的平行度,传感器绝缘状况,多个力传感器安装时的平面度等)[18],若要测力更准确,在试验前,可校准力传感器的灵敏度。校准力传感器灵敏度的方法有静力校准法和动力校准法[8]。静力校准法是直接在夹具上施加载荷,同时测量电荷信号,根据信号与载荷的比值校准力传感器。动力校准方法是将同产品重量接近的配重在夹具上固定好,然后进行低频的正弦定频试验,根据测量结果校准力传感器灵敏度。

在振动试验前,还需要进行校核,包括力传感器量程是否满足要求,夹具强度校核,夹具基频分析,螺钉扭矩及应力校核等。

5.3控制系统

力限试验平台使用的控制系统仍然为原加速度控制试验使用的控制系统,只是将力信号作为伪加速度信号进行限幅控制,达到加速度和力双重控制的目的[8]。对于纵向振动试验,可使用求和器对多个力传感器得到的电荷信号进行物理叠加得到连接面合力,或由控制软件将采集到的多个力信号按相位求和得合力。

对于横向振动试验,由于试验件质心较高,试验件受到的纵向力和横向力都很大,其中纵向力的幅值差别很大。在振动方向上,台面前后的力较大而中间部分的力很小,每一时刻各激励点力的方向也不一致,简单叠加合力会很小。另外,试验件受到的力矩很大,在求合力矩时需要考虑每个激励力的方向。考虑到在横向振动中力矩测量信号比力信号大,更易于控制,采用合力矩控制效果可能更好[21]。并且,对于不具备三向力测量条件的场合,采用单向(纵向)力传感器无法获得横向合力,却可以测量横向合力矩[21]。另外,国内相关研究也表明,对于横向振动试验,采用力矩限幅能够取得很好的下凹效果[22]。

在力限振动试验之前,为了确保试验的准确性,防止仍存在过试验,造成不必要的损伤,可先用有限元分析模拟试验,有时也先用模拟件进行试验查看试验效果。

6 力限控制的应用

力限控制适用于高度共振的试验件,如望远镜、天线、反射镜等结构类设备以及低阻尼硬件、大型仪器等,不能用于非共振、高阻尼的试验件[2]。根据文献[2]中的三个指导原则,力限控制不能用在放大系数小于2或者共振峰值小于6 dB的试验。有时放大系数小于2也需要减小试验件响应,比如让试验件响应不超过飞行限制负荷,避免特定设备过试验,保护激振器和夹具等,在这样的情况下,需要考虑的是减小输入加速度量级,而不是只在共振频率处下凹。

在力限控制振动试验中还应当避免输入加速度的过度下凹,下凹后的共振峰值至少应大于6 dB,如果通过计算或在低量级试验中测量得到的下凹深度超过了14 dB,应当谨慎考虑[2]。评估下凹深度时应当注意,通常低阻尼结构比高阻尼结构下凹深度更大[2]。采用力或加速度响应控制对减小试验件某些测点响应均方根效果不明显,单在某些频率点处的下凹对响应均方根值的影响不如减小试验输入加速度量级的影响[2]。因此,当需要减小振动试验严酷度时,应当同时考虑输入加速度量级和力限。

7 展望

随着中国航天事业的发展,航天任务会越来越多,为了满足现在的航天需求,需要设计和制造更大型、更高精度、更长寿命的航天器。由于不能准确预示航天器的力学环境,传统工程型号研制过程中通常采用直接包络并增加一定安全余量,使得星箭研制总体部门之间以及卫星总体和分系统研制部门之间出现试验条件层层加码的现象[3],导致力学环境条件过于保守。传统试验方法的过试验势必会加大设计难度,使得成本提高。力限控制技术能减轻加速度试验条件包络导致的过试验,但不能解决加速度层层加码,不能降低加速度试验条件整体的量级。后续需要进一步提高加速度试验条件制定的准确性,如采用载荷映射与力限相结合的方式,利用载荷映射得到加速度试验条件[23],再由常用的二自由度耦合、半经验等方法计算力限条件,或直接由载荷映射得界面力再包络得力限条件。由于载荷映射依赖有限元建模精度及模型修正等,因此实施难度较大。另外,力限条件的精细化设计、力测量精度提高、力限试验夹具的设计及优化、多个力或力矩的采集合成等还有待更多的研究。

力限控制使航天器的地面试验更接近真实力学环境,因而其使用会越来越广泛。现在国内有不少科研院所进行了力限控制研究,也有部分工程实践,下一步应结合大量的试验数据和飞行遥测数据的分析,积累力限试验条件设计的经验,制定符合我国实际情况的试验标准与相关规范。

[1]向树红.航天器力学环境试验技术[M].北京:中国科学技术出版社,2008,1-17. Xiang Shuhong.The Techonlogy of Spacecraft Mechanics Environments[M].Beijing:Science and technology of China press,2008,1-17.(in Chinese)

[2]NASA-HDBK-7004C Force limited vibration testing[S].National Aeronautics and Space Administration,2012.

[3]马兴瑞,韩增尧,邹元杰,等.航天器力学环境分析与条件设计研究进展[J].宇航学报,2012,33(1):1-12. Ma Xingrui,Han Zengyao,Zou Yuanjie,et al.Review and assessment of spacecraft mechanical environment analysis and specification determination[J].Journal of Astronautics,2012,33(1):1-12.(in Chinese)

[4]张俊刚,庞贺伟.振动试验中力限控制技术[J].航天器环境工程,2005,22(5):253-256. Zhang Jungang,Pang Hewei.The force limited control technique in vibration test[J].Spacecraft Environment Engineering,2005,22(5):253-256.(in Chinese)

[5]李正举,马兴瑞,韩增尧.航天器力限振动试验条件设计技术研究进展[C]//航天与力学高峰论坛论文集,北京:中国空间技术研究院总体部,2011,244-256. Li Zhengju,Ma Xingrui,Han Zengyao.Research evolution on themethod of calculating force specifications for force-limited vibration testing[C]//Proceedings of aerospace and mechanics summit forum,Beijing:China Academy of Space Technology,2011,244-256.(in Chinese)

[6]Scharton TD.Force limited vibration testingmonograph[M]. Jet Propulsion Laboratory,California Institute of Technology,1997.

[7]陈章位,文祥,周建川,等.力限控制在振动试验中的应用研究[J].振动与冲击,2013,32(6):105-108. CHEN Zhang-wei,WEN Xiang,ZHOU Jian-chuan,et al.Application of force limited control in vibration test[J].Journal of Vibration and Shock,2013,32(6):105-108.(in Chinese)

[8]岳志勇,张俊刚,冯咬齐,等.力限控制方法试验验证技术研究[J].航天器环境工程,2006,23(4):227-231. YUE Zhi-yong,ZHANG Jun-gang,FENG Yao-qi,et al.The application of force limited method in vibration test[J]. Spacecraft Environment Engineering,2006,23(4):227-231.(in Chinese)

[9]王亚波.力限振动试验中星箭界面动力学模型的简化研究[D].上海:复旦大学,2009. WANG Ya-bo.Interface dynamic model simplification for satellite and rocket system in force limited vibration test[D]. Shanghai:Fudan University,2009.(in Chinese)

[10]李新明,岳志勇,张俊刚,等.力限控制技术的试验研究[J].强度与环境,2008,35(4):7-11. LI Xin-ming,YUE Zhi-yong,ZHANG Jun-gang,et al.The study of force limited method based on test[J].Structure& Environment Engineering,2008,35(4):7-11.(in Chinese)

[11]Soucy Y,Cote A.Reduction of overtesting during vibration tests of space hardware[J].Canadian Aeronautics and Space Journal,2002,48(1):77-86.

[12]Soucy Y,Dharanipathi V,SedaghatiR.Comparison ofmethods for force limited vibration testing[C]//Proceedings of the IMAC XXIIIConference,2005.

[13]岳志勇,张俊刚,冯咬齐.力限振动试验力谱确定方法[J].航天器环境工程,2010,27(3):332-335. YUE Zhi-yong,ZHANG Jun-gang,FENGYao-qi.Force Determination of force limits in spacecraft force limited vibration tests[J].Spacecraft Environment Engineering,2010,27(3):332-335.(in Chinese)

[14]Staab L,McNelis M,Jones T,et al.Application of the semiempirical force-limiting approach for the CoNNeCT SCAN testbed[R].NASA GRC/DEV/Structural Systems Dynamics Branch,2011.

[15]Soucy Y,Dharanipathi V,Sedaghati R.Investigation of forcelimited vibration for reduction of overtesting[J].Journalof Spacecraftand Rockets,2006,43(4):866-876.

[16]Soucy Y,Klimas P.Force Limited vibration testing appliedto the JWST FGS OA[J].Advanced Aerospace Applications,2011,1(4):45-61.

[17]Kaufman D S,Worth D B.Follow on validation of force-limited vibration testing[R].Aerospace Testing,2000.

[18]沈凤霞.振动试验力限制控制力参数测量技术[J].航天器环境工程,2006,23(5):282-287. SHEN Feng-xia.The Measurement of force parameters in vibration testwith force limitedmethod[J].Spacecraft Environment Engineering,2006,23(5):282-287.(in Chinese)

[19]岳志勇,张俊刚,冯咬齐,等.力限试验夹具及FMD技术研究[J].航天器环境工程,2007,24(4):244-247. YUE Zhi-yong,ZHANG Jun-gang,FENG Yao-qi,et al.The study of fixture and fmd in force limited vibration tests[J]. Spacecraft Environment Engineering,24(4):244-247.(in Chinese)

[20]张逸波,齐晓军,张丽新,等.卫星三向力限FMD振动夹具设计[J].航天器环境工程,2009,26(4):358-364. Zhang Yibo,Qi Xiaojun,Zhang Lixin,et al.Design of the vibration fixture for satellite three-directional FMD[J].Spacecraft Environment Engineering,2009,26(4):358-364.(in Chinese)

[21]邹元杰,韩增尧,刘绍奎,等.基于准静态载荷的航天器系统级正弦振动试验力限条件[J].航天器环境工程,2013,30(1):63-67. ZOU Yuan-jie,HAN Zeng-yao,LIU Shao-kui,etal.Force limited specifications of the sine vibration test for the spacecraft system based on quasi-static loads[J].Spacecraft Environment Engineering,2013,30(1):63-67.(in Chinese)

[22]李正举,马兴瑞,韩增尧.航天器横向振动试验的力限条件设计研究[J].航天器工程,2011,20(1):129-133. Li Zhengju,Ma Xingrui,Han Zengyao.Force specification for spacecraft force-limited vibration testing in lateral direction[J].Spacecraft Engineering,2011,20(1):129-133.(in Chinese)

[23]张希农,胡杰.基于局部响应谱近似的载荷映射优化方法[C]//航天与力学高峰论坛论文集,北京:中国空间技术研究院空间应用总体部,2011,266-277. ZHANG Xinong,HU Jie.Optimization method of load mapping based on local response approximation[C]//Proceedingsofaerospace andmechanicssummit forum,Beijing:China Academy of Space Technology,2011,266-277.(in Chinese)

Review of Force lim iting Technique in Aerospace Products Vibration Tests

WANG Yangfeng1,2,LIU Bingshan1,ZHANG Lixian1,WANG Ke1

(1.Technology and Engineering Center for Space Utilization,Chinese Academy of Sciences,Beijing100094,China;2.University of Chinese Academy of Sciences,Beijing100190,China)

Among the ground vibration tests of space products,traditional acceleration controlmethod generally result in overtesting especially in the low order resonance frequency of the test item. The force limiting uses amethod of dual control of the acceleration and force input from the shaker,which can alleviates the overtesting problem by reduce the input acceleration real time.The force limiting technique has been relativelymature in foreign countries,but there has little application on actual products in China.In the existing ways to solve overtesting,force limiting is considered the best way to solve the problem.Getting exact force spectrum is the key of force limiting,complex two degree of freedom or semi-empirical is the most commonly used method.Force limit test fixture is different from the traditional acceleration control vibration test fixture,commonly,the fundamental resonance frequency of the fixture should be great then 3~5 times of the fundamental resonance frequency of the test item,or greater than the highest frequency of the test conditions.There are still some problems should to be studied to extend and develop force limiting.

aerospace;vibration tests;force limiting;overtesting

V416.2

A

1674-5825(2015)02-0163-08

2014-05-04;

2015-01-08

汪阳丰(1990-),男,硕士研究生,研究方向为航天产品结构设计与分析。E-mail:wangyangfeng@csu.ac.cn