基于UG的遥控器上下壳体注塑模设计

谢世坤,郭秀艳,易荣喜,潘晓亮,盛弦洪

基于UG的遥控器上下壳体注塑模设计

谢世坤,*郭秀艳,易荣喜,潘晓亮,盛弦洪

(井冈山大学机电工程学院,江西,吉安 343009)

介绍以丙烯腈-丁二烯-苯乙烯三种成分组成的共聚物(ABS)为材料制备的遥控器壳体注塑模具设计过程。通过对遥控器壳体塑件的结构及成型工艺分析,提出一模两腔的注塑模具结构,并基于UG8.0软件对注塑模具中各个部件进行了系统的设计,尤其是镶嵌的成型零部件和侧向分型与抽芯机构的设计,实现塑件复杂结构的一次成型,使整套模具结构更加紧凑,提高了生产效益和经济效益。

遥控器;注塑模;UG;侧向分型与抽芯机构

1 塑件结构及成型工艺

1.1 塑件结构

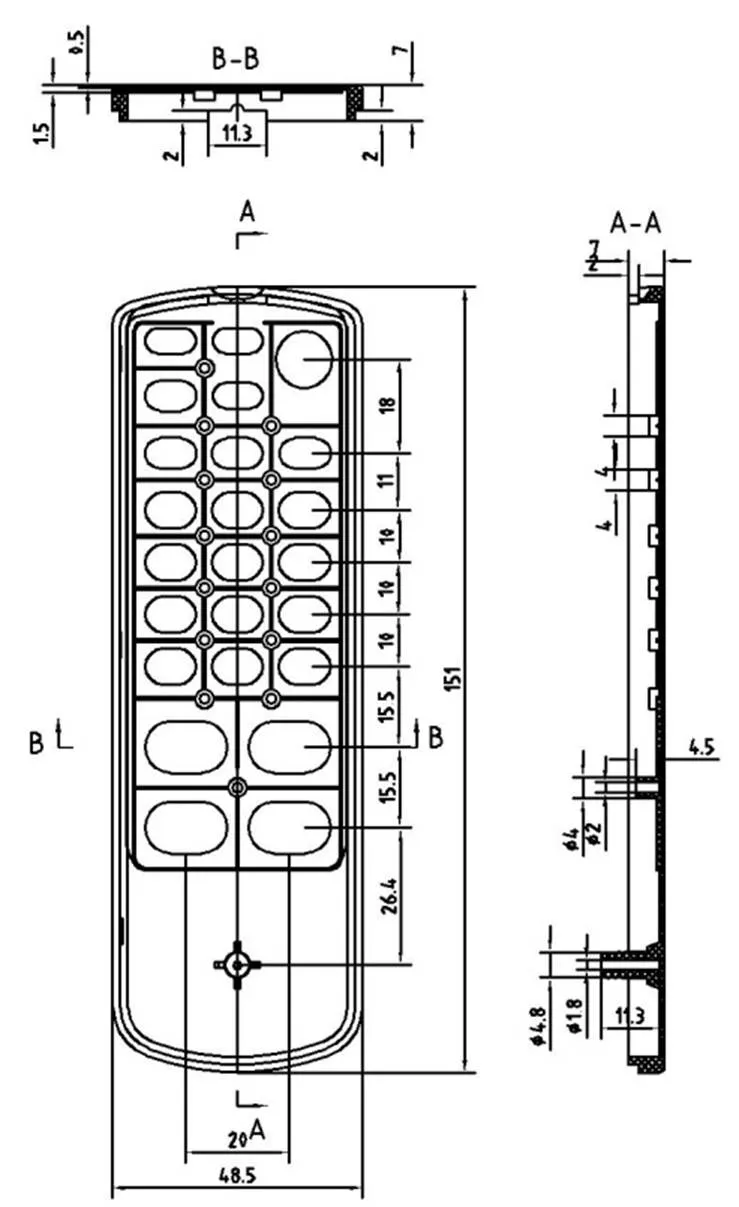

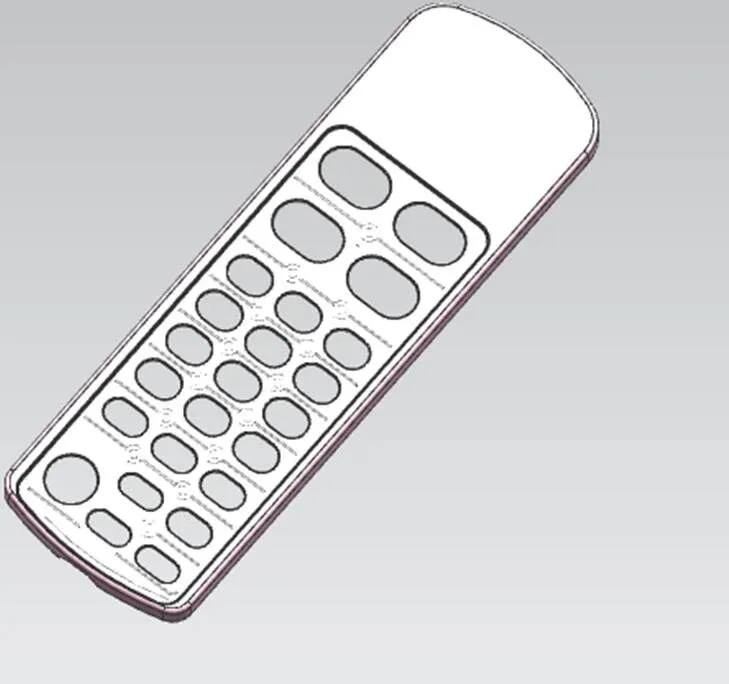

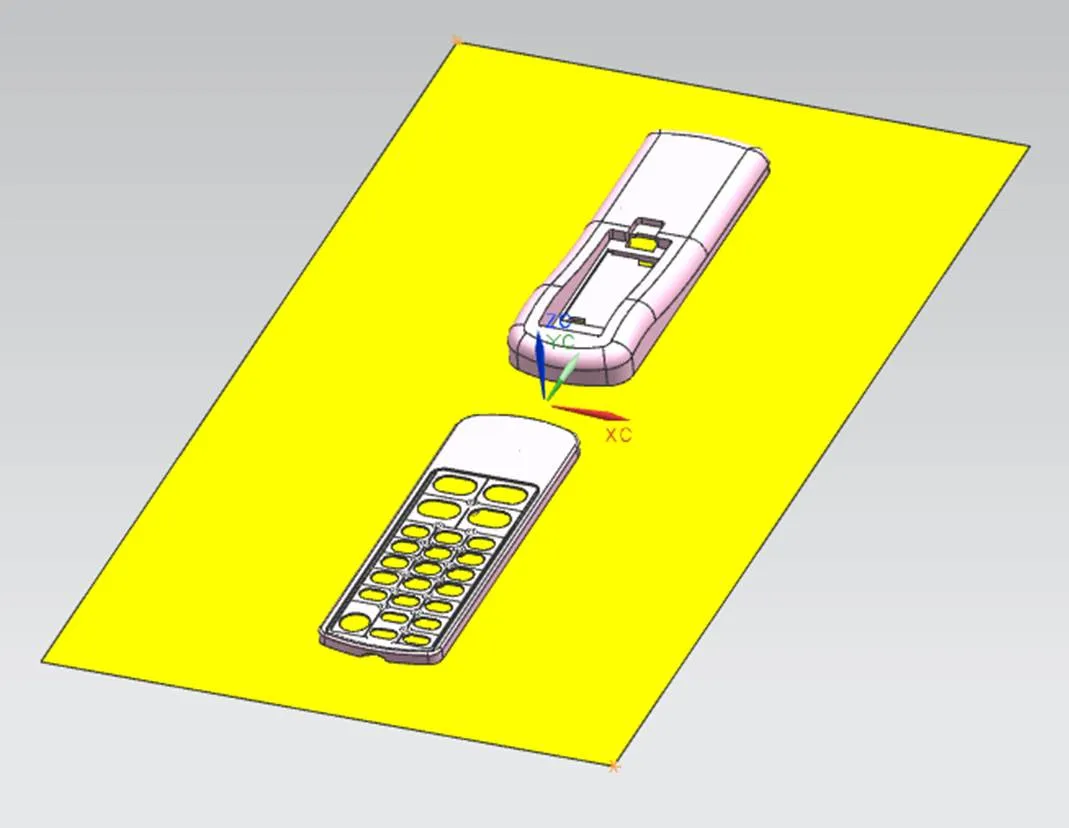

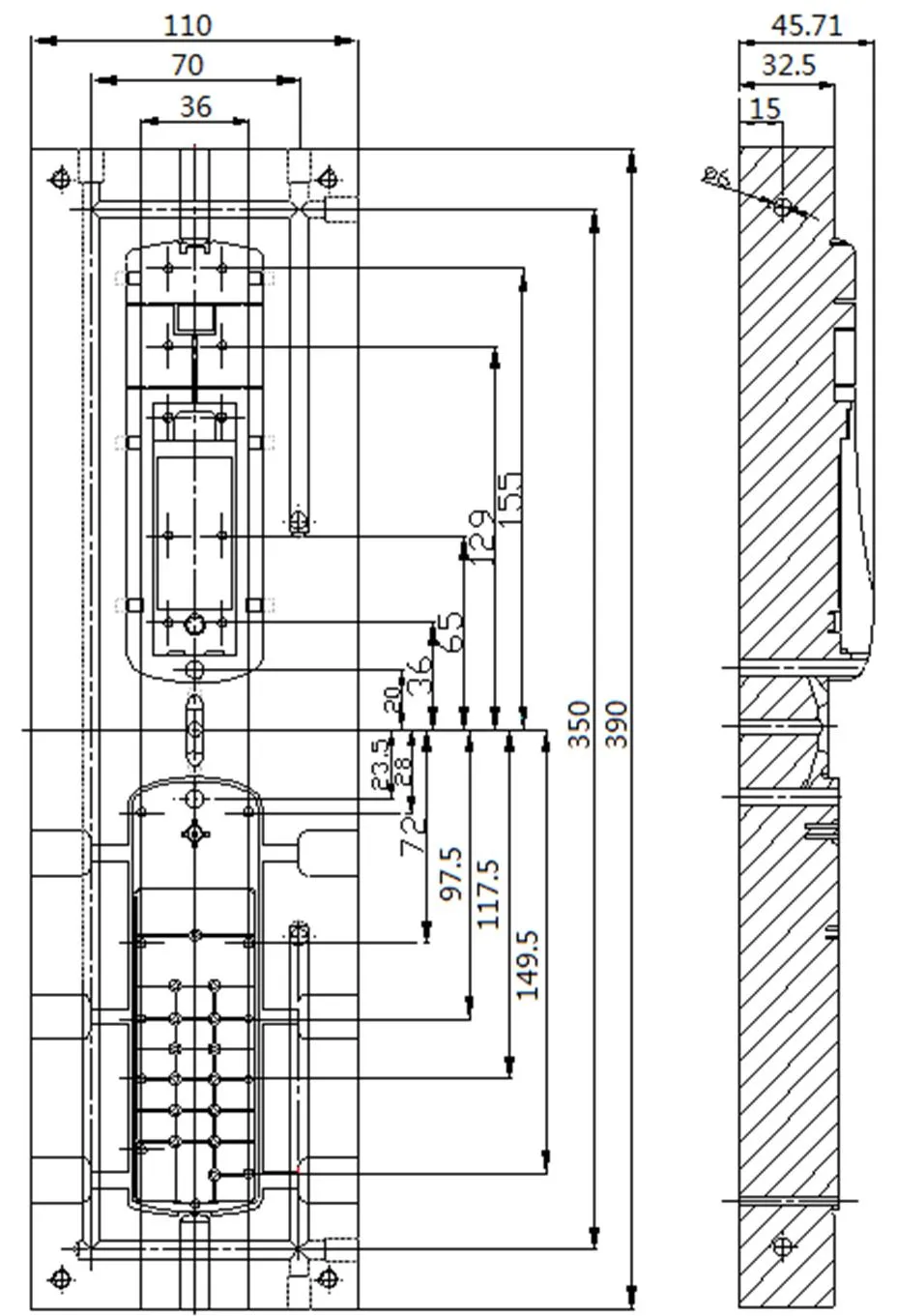

图1所示为遥控器上下壳体UG零件图。塑件上下壳体全长均为151 mm,宽48.5 mm,厚度约2 mm。塑件形状较为复杂,上壳体存在多个规律近乎相同的椭圆形孔洞,大椭圆沉孔间距15.5 mm,5排等距小椭圆沉孔间距11 mm(图1a),下壳体存在盲孔、方孔和异型孔,加强筋和边部侧凹的设计加强了结构的稳定性和密实性(图1b)。由此分析可知,成型此塑件需要多个形状各异的小型芯和侧向分型与抽芯机构才能完成。图2为遥控器上下壳体塑件的三维效果图。从图中可以看出,塑件要求表面光滑,没有熔接痕,外部棱角均应采用圆弧过渡。

(a) (b)

(a) (b)

1.2 成型工艺

遥控器属于日常生活用品,从使用性能上分析,必须具有良好的综合机械性能,一定的耐寒性、耐水性、化学稳定性和电器性能。能满足这一条件的塑料品种很多,但从材料来源和成本考虑,丙烯腈、丁二烯、苯乙烯共聚而成的聚合物(ABS)更合适。ABS[1]成型后的塑件具有较好的光泽、抗冲击强度、一定的硬度和尺寸稳定性,易于加工成型。但ABS升温时粘度增高,故需较高的成型压力,在正常的成型条件下,ABS的收缩率约为0.3~0.8。ABS注射成型工艺参数[2]:熔体温度180~230 ℃,模具温度50~80 ℃,注射压力70~120 MPa,保压压力50~70 MPa,成型周期40~70 s。

2 分型面位置的确定

分型面是模具上用于取出塑件和浇筑系统凝料的可分离的接触面。分型面位置的设计不仅影响到塑件脱模难易程度和美观程度,还直接影响成型零部件的加工工艺性。合适的分型面应满足如下条件:有利于成型零件的加工、脱模、提高塑件表面质量及方便操作等工艺特点。

分型面种类很多,根据塑件上下壳体薄板状的结构特点,塑件外形最大轮廓处即上下壳体相接触的位置设计平直分型面最为合适。因塑件内侧带有侧向抽芯,模具结构整体较为复杂,但塑件尺寸较小,故采取一模两腔非对称式结构,即一套模具同时成型塑件上下两个壳体。为降低模具加工的复杂性,选用侧浇口的进料方式,具体分型面和浇注位置如图3所示。

图3 分型面形式及位置

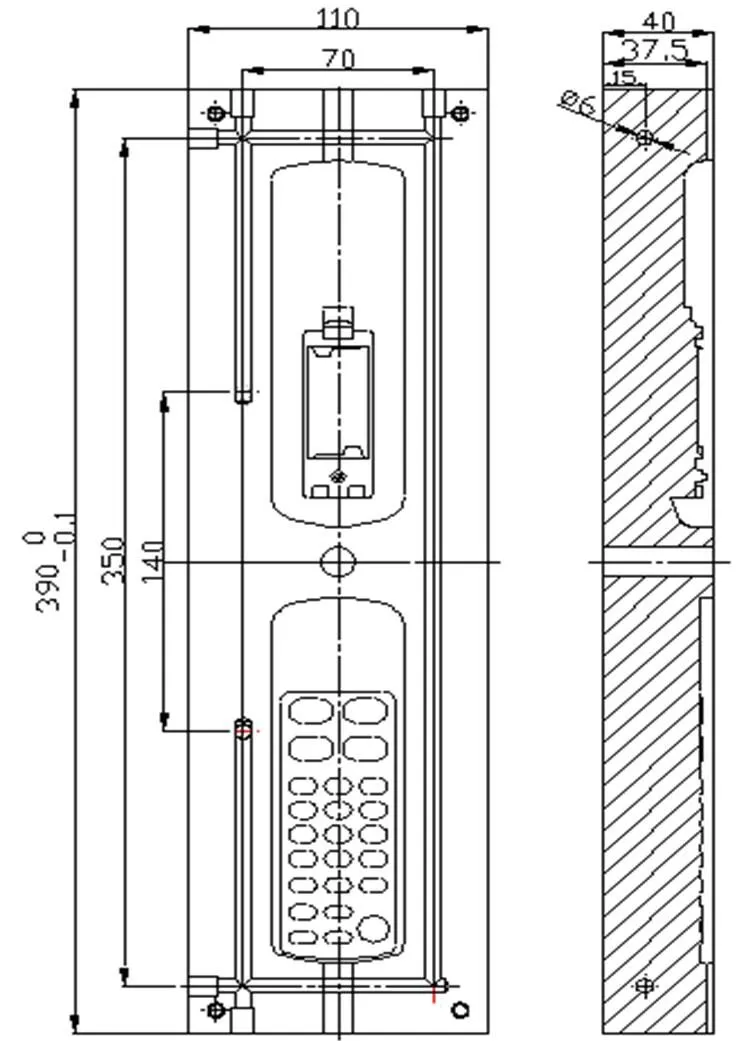

3 成型零件设计

凹模型腔是成型塑件外轮廓的部件,型芯是成型塑件内表面的部件。根据遥控器塑件的结构特点,成型部分采用整体镶嵌式结构设计,凹模型腔板和凸模型芯板外轮廓尺寸为390 mm×110 mm×40 mm,同时在各板上均开设冷却水道,以便于塑料熔体注射时对模具进行降温,保证熔体具有较好的流动性,冷却水道长宽为350 mm×70 mm。为便于加工,两板均在四角处单独加工螺纹孔,并用螺丝将凹模型腔板固定到动模板上,将凸模型芯板固定到定模扳上。由于塑件沉孔较多,为保证孔周边的强度,各小型芯之间不可靠的太近。具体凹凸模的UG零件加工图分别如图4和图5所示。

图4 凹模结构

图5 凸模结构

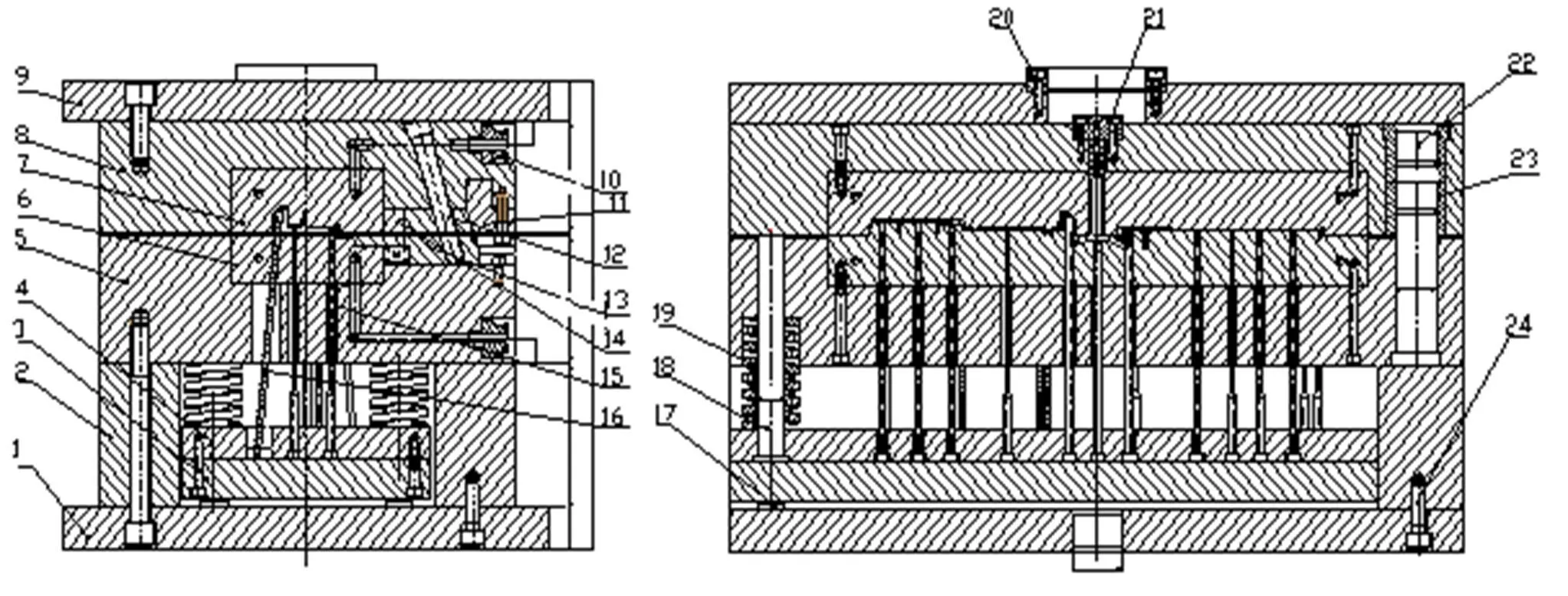

4 模具结构及工作过程

模具结构[3-5]如图6所示。模具工作过程为:开模时,在注射机开合模系统的带动下,首先定模板8和动模板5相接触的平面分开,动模部分向下运动,此时在斜导柱12的作用下,侧滑块14带动侧型芯向右运动,并在弹簧及限位钉的作用下定位,防止其脱离斜导柱12。当注射机的顶杆与推出机构相碰时,顶出机构开始操作,推杆固定板推动斜推杆16及推杆15将塑件及浇注系统凝料推出。取出塑件及浇注系统凝料,开模结束。合模时,注射机开合模系统带动动模部分向上运动,导柱23进入导向孔22,完成整个过程的导向定位作用;推出机构则在弹簧的作用下完成复位动作;滑块座13沿着斜导柱12的方向滑入,并推动滑块14和侧型芯完成复位,由楔紧块11锁紧,合模结束。

1.动模固定板 2.方铁 3.推杆固定板 4.顶针板 5.动模板 6.型芯 7.型腔 8.定模板 9.定模固定板 10.水嘴 11.锁紧块 12.斜导柱 13.滑块座 14.滑块 15.推杆 16.斜推杆 17.垃圾钉 18.复位杆 19.复位弹簧 20.定位环 21.浇口套 22.导套 23.导柱 24.内六角螺丝

5 结束语

UG作为计算机辅助设计的工具,推动了模具行业的快速发展,优化了模具结构参数设计,缩短了成型周期。尤其是针对带有内、外侧抽芯等复杂结构的塑件来说,计算机辅助设计更是不可或缺的手段之一。本设计以遥控器壳体为例,重点运用UG8.0软件完成塑件的三维造型及模具零件结构图的设计,模具结构合理,很好的满足塑件形状、尺寸、精度及外观等要求,同时提高了UG软件的运用能力,对相关计算机辅助设计软件应用到类似塑件的模具设计中有一定的参考价值。

参考文献:

[1] 屈华昌. 塑料成型工艺与模具设计[M]. 北京: 机械工业出版社, 1996.

[2] 郭秀艳,谢世坤,高芝,等.基于CAD的透盖注塑模具设计[J].井冈山大学学报:自然科学版,2014,35(5):75-78.

[3] 赵波. PROE CAD实用教程[M]. 北京: 清华大学出版社, 2002.

[4] 陆劲昆. PROE注塑模具设计[M]. 北京: 北京大学出版社, 2002.

[5] 冯炳尧.模具设计与制造简明手册[M]. 上海: 上海科学技术出版社, 1998.

INJECTION MOULD FOR REMOTE SHELLS BASED ON UG

XIE Shi-kun,*GUO Xiu-yan, YI Rong-xi, PAN Xiao-liang,SHENG Xian-hong

(School of Mechatronics Engineering, Jinggangshan University, Ji’an, Jiangxi 343009, China)

The injection mould design of remote shells made by acrylonitrile-butadiene-styrene (ABS) was introduced. Through the analysis on the whole structures and the forming technology of the remote shells, an injection mould with one module and two cavities was proposed. Based on UG8.0, the different parts of this mould were designed, especially the independent shaping components and the core-pulling mechanism. The mould was compact in structure, meeting the forming of complicated structure and improving the economic benefit.

remote shell;injection mould; UG; core-pulling mechanism

1674-8085(2015)01-0061-04

TG241;TQ320

A

10.3969/j.issn.1674-8085.2015.01.012

2014-11-07;修改日期:2014-12-08

国家自然科学基金项目(51165010);江西省科技支撑计划项目(20112BBE50002);江西省高等学校科技落地计划项目(KJLD14066)

谢世坤(1973-),男,江西吉安人,教授,博士,硕士生导师,主要从事材料成型工艺控制研究(E-mail:xskun@163.com);

*郭秀艳(1980-),女,吉林长春人,讲师,博士生,主要从事材料成型工艺及模具设计(E-mail:yezi1616@163.com);

易荣喜(1976-),男,江西吉安人,副教授,硕士,主要从事材料成型工艺控制研究(E-mail:yirongxi@sina.com);

潘晓亮(1980-),男,安徽蚌埠人,讲师,博士,主要从事材料成型工艺控制研究(E-mail:Hero_pan03@163.com);

盛弦洪(1990-),男,江西九江人,井冈山大学机电工程学院2011级本科生(E-mail: 1010985030 @qq.com).