连续退火机组工艺装备设计改进及关键技术研究

供稿|张伟旗,李坊明 / ZHANG Wei-qi, LI Fang-ming

微细铜线是一种高技术产品,附加值较高。已广泛应用于航天航空、通讯数字连接线、军工和生化医疗器材等领域。特别是智能型、高性能、小型化的各种电器控制用软连接线等,对微细铜线需 求量陡增。

某公司目前在线使用的连续退火机组共24台,尽管其技术装备水平在国内领先,工艺成熟,但受原设计工艺、设备、质量及成本等因素限制,只可生产φ0.08~0.32 mm规格裸铜细线,而生产φ0.04~0.5 mm规格微细线和细线难度极大,若新增机组设备投资太大,而现有软化机组产能又富余,因而针对该机组进行设计改进势在必行。

主要结构工艺原理

主要结构参数

该退火机主要由放线系统、退火炉、冷却水箱、吹干系统、烘干箱、牵引机、40头收排线机和电控柜等部分组成。

以AN40-D型连续退火机组为例。其主要技术参数为:入线范围0.08~0.32 mm;退火炉长4900 mm,退火管42根,水封口;干燥装置采用电热管加热,带保温干燥,炉长1600 mm;机械速度0~300 m/min;生产线数最大42条;放线盘尺寸200~300 mm;采用毛刷放线方式;外形尺寸20 m×1.6 m×2.6 m;卷取轴尺寸PT10~25;42头收线,1.5/2.5 N·m转矩电机恒张力收线,高低两档速度可选;采用单盘式手动换轴方式;使用电压380 V、频率50 Hz;总装机容量49 kW。

主要工艺原理

它是裸铜细线生产过程中的最后一道工序,采用连续退火加工方式。铜线退火是指铜线经退火炉加热至再结晶温度以上即400~600 ℃,在再结晶温度段中线芯晶粒重新结晶再冷却,消除线材拉制过程中产生的残余应力,保证其具有良好的塑性。

◆ 水槽工艺原理

原设计水槽内装有两组电热管,功率为0.5 kW。由热电阻、温控仪、固态继电器等组成的电路来控制电热管的通、断,起预热水槽或设备故障停机检修后再升温作用,但对外界温升无法控制,也实现不了冷却降温或恒温控制。生产过程中,退火管通常被加热到480~550 ℃,它与高温铜细线的导热作用,使得水槽里的抗氧化溶剂温度易高于正常生产温度,特别是酷暑水温甚至有时高达85 ℃左右,其抗氧化溶剂会因成份破坏而失效,铜细线易斑点氧化、光泽度变差。一旦铜细线断线,操作工需重新在水槽里引线,费时、费力且操作极为不便。

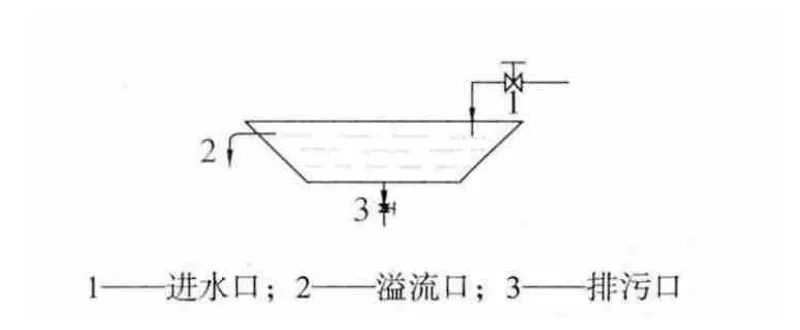

◆ 水槽降温方法

当水槽水温高于正常生产温度时,应间断地拧开闸阀,将纯净水注入水槽里,同时需添加氧化剂进行搅拌降温,以满足生产工艺所需温度,易造成水槽各点位置水温不均衡、温差较大,抗氧化溶剂配比失调;补充纯净水时,易满溢出水槽,流失快的现象,导致生产效率低、产品质量差等问题。原设计水槽降温方法如图1所示。

◆ 水槽使用要求及控制

水槽用于储存抗氧化溶剂。其配比为:冬季1∶1000,夏季1∶800,水槽体内各个点的温度应控制在50±2 ℃范围内,其可对刚从退火管出来的高温铜细线起到快速冷却、消除内应力、重新结晶作用,从而达到软化铜线之目的;同时,利用冷却高温铜线产生的蒸汽,阻截空气进入退火管内,以防止铜线氧化。由此可见,水槽温度的控制对裸铜细线的品质有着密切关系。

◆ 退火过程及技术要求

其退火方式为线芯被加热至再结晶温度以上即480~550 ℃。在再结晶温度段中,线芯晶粒重新结晶,并消除线材在拉制时的残余应力,以达到软化退火之目的。其技术要求是:放线速度与收线速度必须保持同步性;退火线径的大小与退火温度的高低必须严格按工艺规定进行调整,以确保退火软铜线的性能符合GB3953规定或理想性能;收线张力由力矩电机,每头以1.5/2.5 N·m转矩进行恒张力收线,收线张力由调压器调整;铜线直径偏差应符合GB3953规定。

图1 原设计水槽降温方法示意图

关键技术及设计创新

前期技术论证

针对现有AN40-R软化机组进行前期技术论证,先挑选出一台性能稳定的机组,针对其水槽温度控制难、易断线等关键点,特别是针对线坯拉制过程中中心断裂、夹杂断裂、焊接断裂、张力断裂、剪切断裂、撕开断裂六种典型断裂特征来进行区分,并从冶金学方面的研究来分析断线原因[1];而粗、细不同规格线材拉丝时引起的断头原因迥异,引发粗线断头的主因是外观质量差,细、超细线断头的主因是铜杆内部夹杂[2];且针对该机组进行技术装备设计创新及优化,使之生产出市场认可的微细铜线产品。

技术装备设计创新方案

◆ 生产工艺技术创新

试生产微细线时,产品品质问题较多。但通过长期探索微细铜线的生产工艺,制定出《微细裸铜线研发方案》,针对铜杆品质、拉丝模、乳化液、引取线速、水槽温度、烘箱温度、退火温度和机组工艺装备的加工精度、装配质量及调试精度等主要技术参数进行探讨和研究,成功研发了一整套具有自主知识产权的微细铜线生产工艺,与传统生产方法相比,可增加达20% 的铜线延伸性能,铜线表面更光亮,铜线使用柔韧性更好。

◆ 水槽技术装备设计创新

(1) 水槽结构

在原设计水槽底部开2个φ20 mm孔,焊接2根长度200 mm不锈钢管子,通过软管与热交换器连接。热交换器的冷进、冷出与水塔管道连接。热交换器内部通道设计为两路即:冷却水通道、需冷却的抗氧化溶剂通道。通过循环泵,将高温抗氧化溶剂从水槽底部抽出,经过热交换器再流入水槽内。冷却水通道,可将热量迅速地带走,而高温抗氧化溶剂通道,则经过板式热交换器进行热交换,不断进行循环,可使水槽内的水温得以降低,且槽内抗氧化溶剂不再流失。

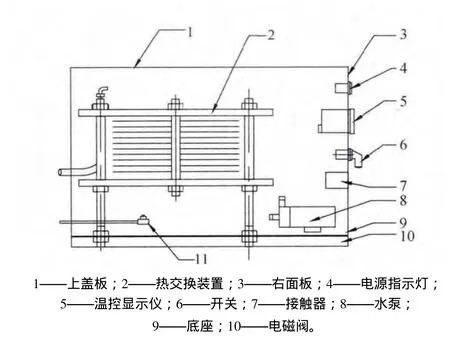

(2) 水温自动循环控制

新设计水温自动循环控制系统。

针对以上生产实际问题,可新增水温自动循环控制系统,即板式交换器、MP-20R型磁力驱动循环泵一台、CH402-FK03型号数显温控仪及电气控制系统。水温自动循环控制系统结构示意图,如图2示。其中数显调节仪:温度范围0~300 ℃,响应时间0.2~2 s,精度1.0,设有上下限调节钮;热电阻:最小外形尺寸为直径φ6 mm×535 mm。

图2 水温自动循环控制系统结构示意图

当温度上升到设定值时,数显调节仪5、6端点输出3~32VDC触发固态继电器使3、4点导通,WK触头闭合,交流接触器线圈得电吸合,主触头闭合,循环泵工作,同时电磁阀线圈也得电打开阀芯,使水槽内的抗氧化水开始循环冷却。在水温降到设定值时,数显调节仪5、6端点输出切断,固态继电器3、4点断开,WK触头断开,接触器及电磁阀线圈同时失电,循环冷却停止。实现水槽温度恒定在设定值范围内。

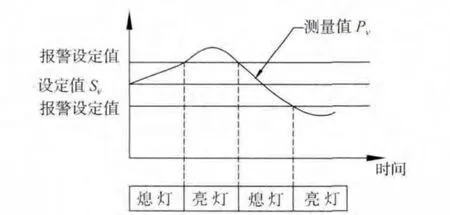

温度报警(偏差/输入值报警)。

A. 上偏差报警,偏差[测定值(PV)-设定值(SV)]到达报警设定值以上时指示灯发亮,成为警报状态。

B. 下限偏差报警,偏差[测定值(PV)-设定值(SV)]在报警设定值以下时指示灯发亮,成为报警状态。如图3所示。

图3 报警状态

◆ 增设自动计米控制器

在微细铜线导轮处设计新增自动计米控制装置,通过光电开关感应收线状况,再根据导轮脉冲数和导轮直径计算出铜线的参数,该处导轮转一圈为二个脉冲,一旦发生中途断线时,该装置在计米的同时,便立即自动控制停止,可防止打伤铜线。

◆ 增设线轴之间挡板

拉制过程中,一旦微细铜线被拉断,由于收线轴仍有惯性继续旋转,断头线会甩动、鞭打影响到周边的微细铜线收线轴区域,易打伤甚至打断其它微细铜线。对此,可在每两个线轴之间设计新增挡板,能有效地避免铜线之间产生相互影响或干扰。

◆ 组合导轮轮槽设计创新

铝制导轮虽然适于高温状态使用,重量较轻,且成本低廉,但因其表面喷有碳化钨,喷涂不匀时,表面吸附能力差,其硬化层易开裂和脱落,对铜细线的线表质量影响极大。而采用精密陶瓷组合导轮替代原铝制导轮,该组合导轮轮槽部分采用陶瓷环制作,其具有机械强度高,抗冲击性能好,理化性能稳定,耐高温、磨损,抗酸碱、散热性能好,绝缘强度高,产品品质好等优点。

◆ 退火断丝报警装置研发

退火炉加热元件劣化图,如图4所示。

图4 退火炉加热元件劣化图

加热元件出现故障后,需待温度下降后才能发现,导致部分在线产品退火不达标,报修至维修好该设备需耗时约4 h,且产品因无法满足延伸要求而报废,生产成本高,浪费极大。2012年因退火故障总计停机90余次,影响生产累计360 h,影响产量约50 t,由此造成退火延伸不合废线约15 t。而新设计一整套退火控制系统断丝报警装置,当加热元件故障无法工作时,报警系统立即启动示警,故障停机时间可由原4 h缩至1.5 h以内,每年节省检修时间325 h,节约加工费、电费及废线损失共31.5万元。

◆ 防退火管卡线、偏移设计创新

原设计退火管进线处管口易产生卡线、偏移现象。而该公司新研发的一种瓷眼架,超精抛光达Ra0.2,硬度较高,表面光滑,便于定位,铜细线在其表面滑动时,顺畅且无损伤。其优点是简单可靠,操作维修便利,实用性强,生产效率高,劳动强度低,维修成本低廉,可杜绝管口卡线、偏移现象。

◆ 抹干装置设计创新

烘箱抹干装置易挂线时,可设计将托盘长度加长,采取在托盘上加垫海绵和毛巾抹干的方式;空气幕处易断线时,必须立即停开空气幕,在原设计吹风机的基础上,再增设一道吹风机,且增加抹干毛巾即可。

◆ 收线排距设计技术创新

收线排距设计不足时,可设计增开收线排距,同时将其防护罩增宽若干距离。

◆ 引取轮易绞线技术创新

引取轮表面易积聚污垢,粘性大,易造成绞线,宜清洗后用细砂纸拋光;先试用“隔跳”式穿线法,若效果不理想,速度不匹配时,可及时调整变频器的技术参数;而改用张力调节器来调节其电压控制,使用效果好,波动小,收线更平缓,价格更低廉。

实施效果

生产实践证明,通过对该连续退火机组进行技术装备设计创新和运行优化,其生产裸铜细线规格范围可由原φ0.08~0.32 mm拓展为φ0.04~0.5 mm,生产效率高,铜线表面光亮,无氧化和烧伤,延伸率均匀,柔软度好,成本能耗水平高,可进一步升级和优化该公司产品结构,节约设备投资,盘活固定资产,提升市场竞争力,完全能满足国内外客户对高端裸铜细线及超微细线的特殊技术需求,大幅提升了该公司在铜加工行业中的技术领先地位,且该技术填补了多项国内技术空白,推广应用价值高。

[1] 赵大军. 电工用铜线坯典型拉制断线分析. 电线电缆,2009(1):21

[2] 王震,魏礼华. 光亮圆铜杆拉伸后表面发黑及拉断原因分析和对策. 云南冶金. 2 000,29(3):33