基于Fluent的钻井纠斜液压系统导向套叶片形状优化选择

陈 卓,曾良才,湛从昌,郑飞龙,赵 康

(武汉科技大学机械自动化学院,湖北 武汉,430081)

随着国内外大部分油田从浅层油藏钻探转向深层油藏钻探,对钻探技术和旋转钻具的结构设计提出了更高的要求,其中关于旋转钻具导向套在超深井下工况的研究备受重视[1]。影响导向套运动特性的因素有很多,其中导向套的导流叶片起到十分重要的作用。本文通过建立3种不同叶片截面形状导向套的模型,模拟井下泥浆的多相耦合流场,分析导流叶片截面形状与反向扭矩的关系,对导向套叶片形状进行优化选择。

1 导向套数学模型的建立

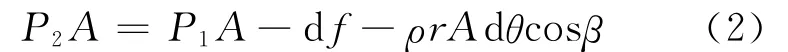

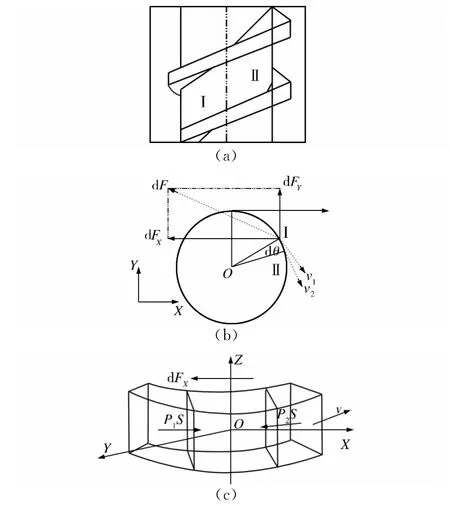

取螺旋槽上泥浆运动的一个单元体为研究对象,其受力情况如图1所示。泥浆沿螺旋槽以速度v旋转向上流动,从Ⅰ点运动到Ⅱ点。在某一时刻,此微单元体在Ⅰ点受到的旋转微合力为dF,其沿X、Y轴的分力分别为dFX和dFY。当泥浆由Ⅰ点运动到Ⅱ点时,其速度由v1变为v2,大小不变,但方向发生了变化(见图1(b))。由动量定理可知:

式中:P1为微单元体Ⅰ点处的压力,kg/mm2;A为螺旋槽截面面积,mm2;dθ为泥浆在微单元体中由Ⅰ点运动到Ⅱ点时在圆周方向上所转的角度,(°);P2为微单元体Ⅱ点处的压力,kg/mm2;ρ为泥浆的密度,kg/mm3;Q为泵在一个冲程内的排量,m3/s;β为螺旋角,β=0°~90°。

由图1(c)所示的受力情况,根据受力平衡原理,有

式中:df为微单元泥浆摩擦阻力,kg/mm2;g为重力加速度,m/s2;r为内螺旋面半径,mm。

图1 单元受力分析Fig.1 Analysis of unit force

当dθ趋于0、cos d(θ)趋于1时,由于边界反力中包括外界对泥浆的作用力,泥浆流速较小,因而摩擦阻力df较小,可忽略不计。将式(2)代入式(1),整理并积分得导向套旋转的力在切向方向上的分力为

由式(3)可知螺旋槽截面面积A越大,则泥浆流过时产生的dFX分力越大。

2 有限元模型的建立

2.1 导向套几何模型的建立

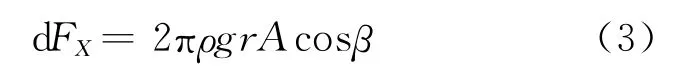

导向套与钻具通过轴承连接,当泥浆从导向套表面的叶片流过时产生扭矩,使导向套与钻杆存在相对转速。由于轴承与旋转钻具之间的间隙非常小,对结果影响较小,所以在建立模型时可忽略其间隙影响[2]。在三维建模软件SolidWorks中建立如图2所示3种叶片截面形状(同底等高)的6叶片导向套物理模型,其中矩形截面叶片导向套的三维模型如图3所示。导向套与井壁之间的空隙为泥浆运动的区域,在SolidWorks中将导向套的三维模型转换为泥浆井下流场的三维模型。井壁直径为350mm,旋转轴套外径为298 mm。

图2 3种截面形状示意图Fig.2 Three kinds of cross section

图3 导向套三维模型Fig.3 3Dmodel of the guide sleeve

2.2 网格划分

将泥浆井下流场的三维模型导入ICEM中进行网格的划分。本文采用Tgid方法生成四面体和金字塔网格,共划分网格258747个单元,46734个节点,其中矩形截面叶片导向套的流场网格图如图4所示。

图4 井下流场网格Fig.4 Grid of the downhole flow field

2.3 参数设置及仿真方法

由于泥浆通过导向套下呈方螺旋状向上运动,所以设置下方为入口(inlet),上方为出口(outlet)。导向套随钻杆一起转动,因此泥浆流场与导向套壁为动壁,设其为可绕其中心轴旋转的动壁(wall),井壁设为固壁(wall2)。考虑到介质为是液固两相流,在选择求解器时选择分离式求解器。多相流模型为Mixture模型,由于泥浆主要由水(或油)、重晶石粉(或粘土)和少量的钻井液组成,在这里简化为水与重晶石粉两种成分。采用分离求解器求解,time设置为steady。在黏性模型中采用目前使用最广泛的k-epsilon模型,并在工作条件中充分考虑到液体重力的作用,设定沿Y轴负向为重力方向。在运算中启动残差监视器,同时定义并启动流体对内壁(wall)在主旋转轴(Y轴)方向的合扭矩监视器,对迭代情况进行监控。然后参考文献[3]设置相关求解控制参数,进行迭代计算。

3 结果与分析

3.1 导向套扭矩分析

入口流量为2000L/min、导向套转速为240 r/min、叶片数为6片时,通过Fluent后处理得到叶片截面形状分别为矩形、梯形和三角形的导向套扭矩值分别为-4.0267、-7.3628、-9.4130 N·m,导向套的扭矩依次变大。当叶片截面形状分别为矩形、梯形和三角形时,叶片截面依次变小,导向套螺旋槽截面面积依次变大,由式(3)计算可得导向套的切向力依次变大,即导向套的扭矩依次增大。可见仿真结果与数值分析的结果相一致,表明了该仿真方法的正确性。

3.2 导向套流场压力分析

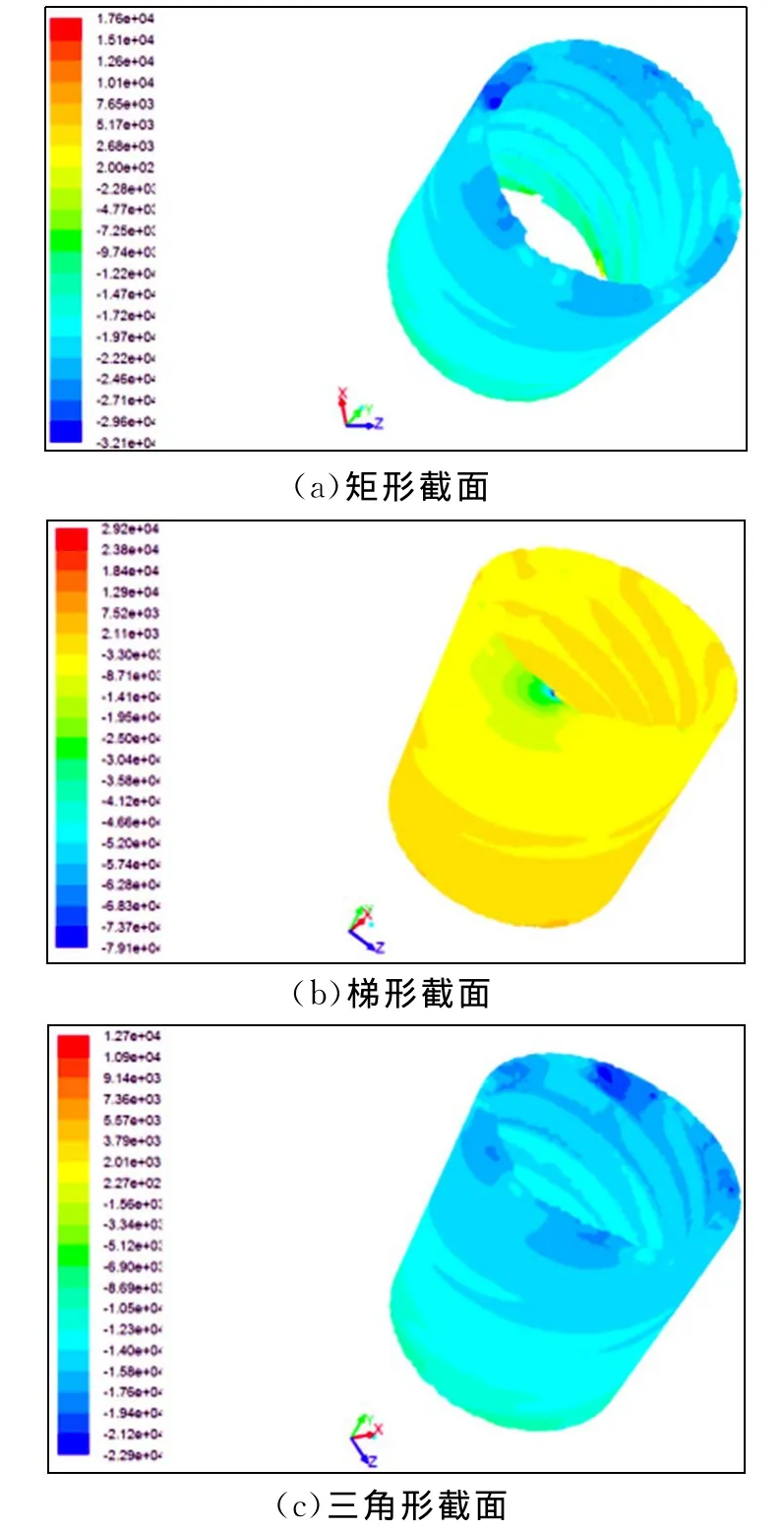

图5 不同叶片截面形状导向套流场的压力云图Fig.5 Pressure nephogram of the flow field of the guide sleeve with different shapes of blade section

3种不同叶片截面形状导向套流场的压力云图如图5所示。由图5中可以看出,矩形截面叶片导向套流场压力的变化没有梯形截面叶片导向套流场压力的变化明显,而三角形截面叶片导向套流场压力的变化最为明显,这是由于三角形截面叶片导向套中泥浆旋转槽的截面面积最大,泥浆对导向套的有效做功也最大。叶片截面形状不同,泥浆在旋转槽中对导向套做功的方式也不同,但由于绕流泥浆的几何形状及分布状况的对称性,压力呈明显的对称性。随着泥浆上行,致使不同叶片截面形状导向套流场的压力分布有明显变化,但压力变化的总体趋势是一致的。

3种不同叶片截面形状导向套流场出口处均有低压区出现,这是由于当绕流泥浆运动到靠近出口处时,流线慢慢集中,泥浆的运动速度大小和方向也不断变化,最终分散的速度方向逐渐指向旋转导向套中心线处。另外,随着泥浆旋转上行,流场的有效通流面积减小,加上叶片与导向套结合的边界层黏性作用,流体本身也存在一定的攻角,以致流体相对速度过高,摩擦损失增大,也导致出口处低压区的出现。

3.3 叶片截面形状的优化选择

由于在实验室实测的不同转速下垂直钻具原理样机的导向套对钻杆的摩擦转矩约为2.12N·m,因此只要泥浆对导向套的扭矩值大于或接近此值便能让导向套和钻杆之间产生相对转速差[4]。由以上仿真结果可知,在导向套转速和泥浆流量一定的情况下:①不同截面形状情况下,泥浆通过导向套产生的反向扭矩都大于2.12 N·m,均可使导向套与钻杆形成转速差;②叶片截面越小,导向套受到来自泥浆的反向扭矩越大,这是由于叶片截面越小,螺旋槽面积则越大,单个螺距产生的旋转分力就越大。综上分析,并考虑导向套的加工工艺、工作效率及井下环境等因素,旋转导向套采用三角形截面叶片为最佳选择。

4 结语

本文通过流体力学软件Fluent对自动垂直钻具导向套中泥浆多相流的流场进行了数值分析,对导向套叶片的截面形状进行了优化选择。综合考虑叶片截面形状对导向套扭矩及其中泥浆流场压力分布的影响,结合导向套制造工艺及工作效率及井下环境等因素,在导向套转速和泥浆流量一定的情况下,当叶片高度、底边长、叶片安装角度相同时,导向套叶片采用三角形截面为最佳选择。

[1]白家祉,苏义脑.井斜控制理论与实践[M].北京:石油工业出版社,1990:120-150.

[2]Andereassen E,Blikra H,Hjelle A,et al.Rotary steerable system improves reservoir drilling efficiency and wellbore placement in the statfjord field[R].SPE39329,1998.

[3]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4]刘白雁,陈新元,谢剑刚,等.自动垂直钻井工具的理论与技术研究[J].武汉科技大学学报:自然科学版,2008,31(1):6-10.