输煤系统优化在2×300MW机组中的设计和改造分析

田宾

(大唐国际唐山热电公司,河北唐山 063000)

输煤系统优化在2×300MW机组中的设计和改造分析

田宾

(大唐国际唐山热电公司,河北唐山 063000)

输煤系统的安全性建设作为新建电厂极其重要的工作之一,其系统中的设备能否安全运行,是否会发生故障,有没有存在安全隐患,这都是前期工作中的重点,本文就输煤系统的优化工作展开了讨论,在2×300MW机组的设计和改造方面,结合具体实际,提出了一些治理办法,优化后的输煤系统不仅可以促使各个环节的稳定安全的运行,而且帮助电厂实现资源的合理化运用。

输煤系统 安全隐患 改造治理

目前发电厂的输煤系统是2×300MW机组,基本实现了运输、卸载和储存管理的一体化,接受统一的调度,作为电厂的核心部分,实现安全运行与高效生产的意义重大,而其保障则是系统的安全性,由于运输方式及燃料配比等因素的不同,而且有些设备置于室外,一定程度上也会受到自然条件的影响,导致了此系统的复杂性,如果某一个关节点除了问题,经常会使得整条生产线停滞不前,所以,为了充分保障系统的完备性与可靠性,我们需要结合电厂本身条件以及自然环境,实现输煤系统的优化与改进,使系统的配置更急合理。

1 理论上输煤系统优化存在的问题

(1)理论设计往往会将实际问题简化,出现对实际问题分析不到位的情况,所以经常会造成一些问题的出现。(2)对环境问题考虑不周。尤其是冬天环境比较复杂,气候干燥使得煤粉超标,而且忽略煤渣结块的问题,没有解冻库的设计,使得煤炉因此停工。(3)煤仓出口存在问题。使用两台叶轮同时工作,才能够满足能量的供给,对设备的损耗很大,影响电厂的经济效应。(4)导料槽倾斜度不合理,太大会使皮带的面积变小,使煤料传送缓慢,造成堆积堵塞。(5)挡板使用胶皮,但由于胶皮本身容易脱落,致挡板开口,煤粉脱落,部分皮带机(二、三、四、五段)的配置为中部垂直,与配重间在两个层次上,高度落差约在10m左右,中间没有衔接,平常的煤粉掉落不仅会给清理带来不便而且长时间的堆积有可能引发火灾,后果严重。(6)效率太小的滚轴筛经常会出现跳闸因问题,而再次启动社会往往会带来更大的能量消耗,此间的时间花费耽误生产。由于门式斗转机的限制,使得煤厂的最大容量只有6万吨,而且斗转机的升降采用的是液压控制,冬天时的正常工作受到影响,目前的改造方法是增加了1台斗转机,但显然是增大了人力财力资源的投入。(7)现用的水浴除尘效果不明显。(8)信号控制线和电缆线有一部分安装在传送带下方,而胶质的传送带又有经常脱落的问题存在,碎屑脱落会损坏电缆。(9)卷管箱的冲洗采用的是不锈钢水,但加上箱体有一定程度的损坏,不锈钢水的冲洗强度也不足,效果不明显。后期污水处理不合格。

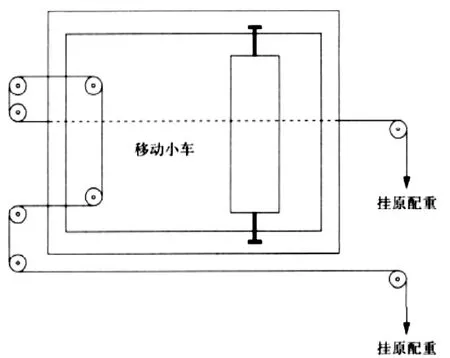

图1 小车的设计简略图

2 输煤系统优化方法

(1)新建电厂的前期设计中要充分考虑资源的利用率、成本的投入及员工和设备的工作环境等问题。为了降低劳动强度,应该用巡岗员替换值班员,为了提高生产效率节约资,应该改变设备的流线,尽量采用外表面比较圆滑的器械等等。笔者相应的提出了一些改进优化建议。(2)叶轮给煤机的轮爪的尖部和底部的大小是确定出舱口角度的依据,倾斜角控制在0.35。(3)原来都是采用人工卸煤,不仅劳动强度大,而且费用成本高,对于2× 300MW机组来说,要想保证其足够的煤粉供给,人工卸煤的费用就高达300万元左右,实在是不小的一笔费用,而现在,改用翻车来完成,卸载期间还可以同时采用高压喷雾来降低粉尘的产生。(4)采用计算机控制技术以及视频监视等方法监控4台一段叶轮煤车,可以使人从恶劣的煤粉浓度很高的环境中脱离,值班的工作人员只需要在设备停止运转的间隙中或换班时及时清理工作区域卫生就可以,劳动强度大大降低可效率却提升了很多。(5)对于第五段皮带机应该用钢丝绳进行传导将小车挂在原配重上进行拉紧,这样做的好处是,一方面能防止落煤的堆积,另一方面又能防止煤粉四散,小车的设计简略图如下图1所示。二三六段之间需要有衔接,因为法兰盘喷射煤粉量多,加上伸缩机的结构复杂,不仅操作起来不方便,而且在短语短的链接处会有大量美分掉落,加大了清洁工作的强度。在改进优化设计中,可以将二段皮带向六段皮带的方向进行平移1米左右,二段对三段上煤,堆煤则在六段,如此则可以有效地改善工作间的环境卫生。改用生产力约在1000-1200吨/小时的滚轴筛,去掉缓冲滚筒,换成缓冲锁气器,技能节约用电又能防止对下段皮带的冲击,可谓一举两得。第六段皮带机,原来的全程设计都是收缩结构但由于改向滚筒的应用比较多,直接接触了,粘煤粉,容易导致皮带跑偏,加之伸缩装置、尾部小车都会与轨道有偏离,增大了阻力,最终减短皮带的使用寿命,所以在优化设计中改用翻板结构,利用了三段的尾部空间。七段的皮带机的长度设计为1.2米,安装位置是三段的尾部,与第二、第六段皮带共用一套除尘器和导料槽(导料槽的倾斜角度应尽量小一点,这样能有效地增加传送面积,使煤粉都可以被及时地运走,不会造成堵塞现象),即使是在二段和六段设备以及三段的尾部发生故障的情况下都不会耽误上煤进度,增强了输煤系统的应变能力,改变了原来一停俱停的局面。由于之前是将电缆线路和信号控制线装在铁盒内分别放置在一、六、七段的皮带地下,如果有煤粉长时间停留极易发生火灾,而且对于堆积的煤粉也不便于用水冲洗,这都是安全隐患,所以,经过对周边环境进行分析后认为可以将电缆和信号线通过墙壁进行搭建,不仅减少了电缆线与没分的接触的可能性,而且弱化了自然环境对的电缆橡胶的腐化程度,从经济角度而言,无一不是对成本的节约,对经济效益的提高。

3 结语

通过对输煤系统中存在的问题进行分析,并一一提出相关的解决办法,可见,系统优化设计问题在整个电厂中收到了高度的重视。优化后的输煤系统不仅可以促使各个环节的稳定安全的运行,使生产效率达到提高,而且帮助电厂实现资源的合理化运用,不但实现了环境友好型电厂的建设,免去不必要的资源浪费,还降低了生产成本,换言之,就是为电厂带来了收益。从人性化的角度来看,各方面的改进很大程度地降低了工作人员的劳动强度,改善了工作环境,既有利于企业的健康成长,又有利于员工的健康生活。

[1]王立波.伸缩装置在输煤系统中的经济性分析[J].华电技术,2012(1).

[2]胡良英.输煤系统故障分析及改进措施[J].华电技术,2013(14).