不锈钢平板焊接过程的温度场模拟

袁训锋,柯昌珍,陈武彦,田 敏

(商洛学院,陕西商洛 726000)

不锈钢平板焊接过程的温度场模拟

袁训锋,柯昌珍,陈武彦,田 敏

(商洛学院,陕西商洛 726000)

以厚大不锈钢平板件作为焊接材料,采用直接差分法求解热传导方程,运用C++语言编写模拟程序,再现焊接过程中的温度场分布,研究了热量集中系数对温度场分布及热影响区的影响。结果表明:焊接过程中,在移动热源前方等温线较密集,热源后方等温线较稀疏,以焊接点为中心,热扩散层呈辐射状。随着热量集中系数k的增加,材料的最高温度和最低温度均升高,热影响区域面积减小。

焊接过程;温度场;直接差分法;数值模拟

焊接是涉及电弧物理、传热、冶金和力学的复杂过程。采用理论方法分析将遇到巨大的数学困难,采用传统试验方法研究无法揭示焊接过程的物理本质,数值模拟技术能够克服理论分析和传统试验研究所遇到的困难,已经成为研究焊接过程的重要工具。

在焊接过程数值模拟的发展中,Goldak[1]针对激光焊接、电子束焊接,焊接电弧的穿透作用而不考虑电子束,提出一个半球形的源分布函数,建立了焊接过程数值模拟的热源模型。薛忠明[2]等在激光小孔传热模型的基础上进行深度的分析,将移动线热源条件下的稳态温度场与高斯分布热源下的温度场二维瞬态有限元分析结果进行对比。曾祥呈[3]等利用APDL编写程序,模拟了激光焊接过程中的焊接原材料表面温度场的变化。王希靖[4]等建立了搅拌摩擦焊的热输入模型,借助ANSYS有限元工具,再现了铝合金薄板搅拌摩擦焊过程的温度场,获得了温度场空间分布随时间的变化规律。胡瑢华[5]等以薄板件单层成形为研究对象,分析了不同的堆积轨迹对温度场的影响,从而为合理选择成形过程的扫描路径提供理论依据。杨胜[6]等应用ANSYS软件,建立了管道焊接模型,获得了焊缝区的瞬态温度场情况。魏艳红等[7-9]采用数值模拟技术模拟研究了焊缝凝固微观组织演变过程。王中辉[10]、宫大猛[11]详细介绍了焊接过程数值模拟的发展现状。这些研究中,对于焊接过程中的温度分布情况和热影响区的形状及尺寸规律仍处于探索阶段。

本文采用直接差分法求解热传导方程,使用C++语言编写模拟程序,Tecplot可视化模拟结果,再现了厚大不锈钢平板材料焊接过程中的温度分布,详细研究了热量集中系数对温度场分布及热影响区形状尺寸的影响。

1 焊接过程计算模型

1.1焊接工件及工艺的选择

以不锈钢1Cr18Ni9Ti合金材料,10×10×0.5(cm)的板件为研究对象,采用直接差分法对TIG焊接温度场进行模拟。

不锈钢1Cr18Ni9Ti合金材料的热物理性能参数为:密度ρ=7 830 kg/m3; 凝固点温度T=1 713 K (1 440 ℃);导热系数λ=25.89 W/(m·K);比热cp=0.6 327 kJ/(kg·K);换热系数(工件表面与周围环境)hr=100 J/(m2·s·℃)。

1.2参数值的选取

对1Cr18Ni9Ti不锈钢试件在TIG焊接时的温度场进行数值计算。通过查阅各种相关资料,在计算过程中焊接规范参数取值如下:

(1)焊接电流I=180 A,焊接电压U=14 V,焊接速度ν0=0.4 cm/s;

(2)热效率η=0.65;

(3)集中系数k=5.0 cm-2。

2 温度场模拟程序的实现

2.1网格剖分

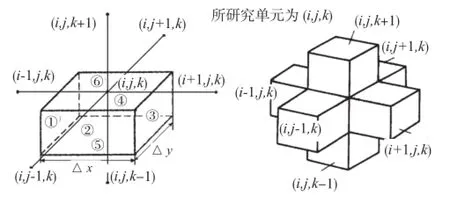

先标出物理边界,使单元边界和物理边界重合,再选择合适的空间步长。单元体各面采用图1所示方法标记,各单元相邻关系如图1右图所示。

图1 单元体各面的标记方法(左)及相邻关系(右)

2.2程序实现过程

将热量守恒直接应用到差分单元上,根据传入热量等于热量积蓄,建立节点方程:

3 结果与分析

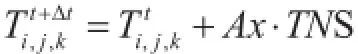

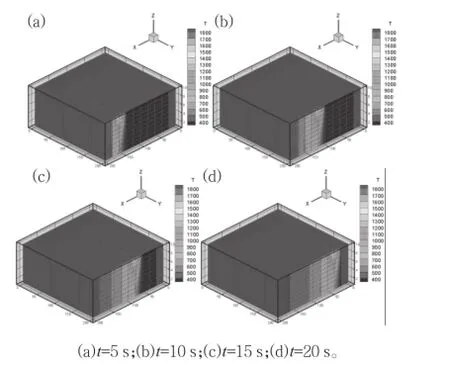

3.1焊接过程中不同时刻的温度分布

图2为焊接过程中材料侧面不同时刻温度场分布,图3为材料整体不同时刻温度场分布。从图中可以看出,在焊接初期,焊枪位于焊接材料左端,在侧面形成楔形热影响区,在焊枪的近邻区域颜色深、温度高;以焊接点为中心,热扩散层呈辐射状,较远区域颜色浅、温度低,如图2.a和3.a所示。随着焊枪的移动,热源不断向焊件传递热量,颜色较深的高温区域向右移动,将固态材料熔化,原来的高温区域由于热量向外传递,相关区域单元的颜色变浅,逐渐凝固,如图2.b、2.c和3.b、3.c所示。在t=20 s时刻,焊枪达到模拟区域边界,在移动热源前方等温线较密集,热源后方等温线较稀疏,最开始焊接的位置已接近浅蓝色,相关区域凝固结束,如2.d和3.d所示。

图2 焊接过程中材料侧面不同时刻的温度分布图

图3 焊接过程中材料整体不同时刻的温度分布图

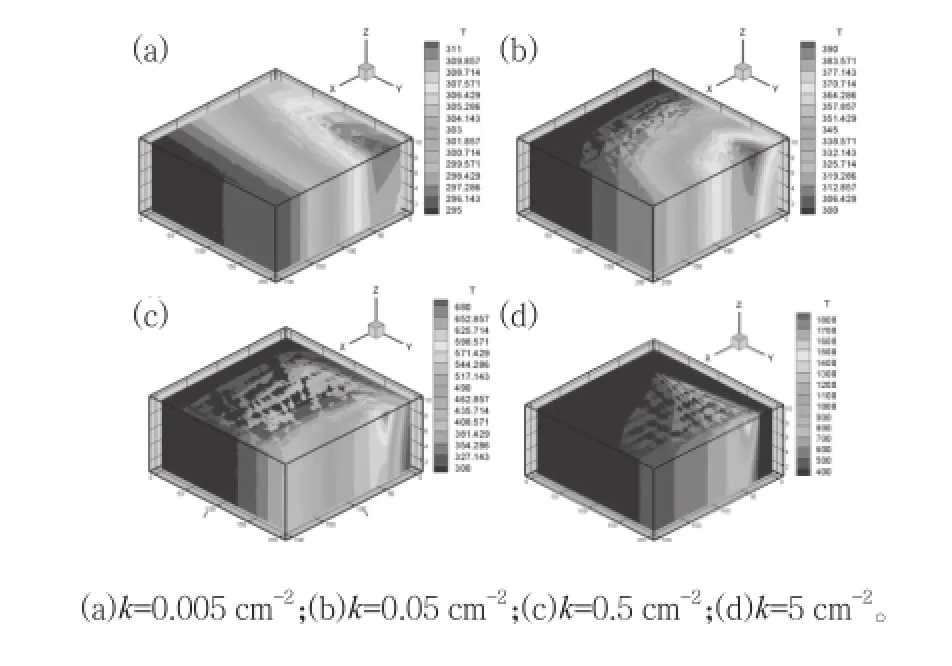

3.2热量集中系数对温度分布的影响

不同热量集中系数焊接时间为20 s时材料整体温度场分布如图4所示。从图中可以看出,在热量集中系数k=0.005 cm-2条件下,此时焊枪位于焊接材料右端位置,在整体形成楔形热影响区。在焊枪的近邻区域颜色深、温度高,以焊接点为中心,热扩散层呈辐射状,较远区域颜色浅、温度低。材料最高温度为311 K,最低温度为295 K,以焊接点为中心,热扩散层呈辐射状,热影响区域面积占据整个面积3/4以上。此时,材料最高温度未达到熔点温度,材料未能熔化无法达到焊接连接的目的,如图4.a所示;随着热量集中系数k的增加,颜色较深的高温区域逐渐变小,材料最高温度和最低温度均升高,热影响区域面积减小,如图4.b、4.c所示;当热量集中系数k=5 cm-2时,热源位置不变,在整体形成楔形热影响区明显变小,热源近邻位置深颜色高温度区域减小,以焊接点为中心,呈现的热扩散层辐射状区域缩小。材料最高温度达到1 800 K,高于材料的熔点温度,焊接材料能够充分熔化从而达到焊接连接的目的,热影响区域面积减少到整体面积的1/4左右。因此,对于熔点较高的材料应该选择增加热集中系数,使得焊点附近材料融化的更加充分。

图4 不同热量集中系数下焊接时间为20 s时的温度分布图

4 结论

(1)在焊接过程中,在移动热源前方等温线较密集,热源后方等温线较稀疏,以焊接点为中心,热扩散层呈辐射状。

(2)随着热量集中系数k的增加,材料的最高温度和最低温度均升高,热影响区域面积减小;对于熔点较高的材料应该选择增加热量集中系数,使得焊点附近材料融化的更加充分,从而达到焊接连接的目的。

[1] Goldak J, Chakravarti A, Bibby M.A new finite element model for welding heat sources[J].Metallurgical Transactions B,1984,15(2):299-305.

[2] 薛忠明,杨广臣,张彦华.焊接温度场与力学场模拟的研究进展[J].中国机械工程,2002,13(11):83-87.

[3] 曾祥呈,黄健文,张庆茂.激光焊接过程温度场的模拟[J].应用激光,2008,28(3):190-195.

[4] 王希靖,韩晓辉,郭瑞杰,等.搅拌摩擦焊接过程温度场数值模拟[J].焊接学报,2005,26(12):17-20.

[5] 胡瑢华,张华,徐健宁,等.接成形中堆积轨迹对温度场影响的数值模拟[J].焊接学报,2005,26(11):75-78.

[6] 杨胜,刘国荣.道焊接过程的温度场数值模拟[J].热处理技术与装备,2007,28(6):33-35.

[7] 魏艳红,占小红,董志波,等.基于CA模拟焊缝凝固过程枝晶生长的分析[J].焊接学报,2009,30(3):13-16.

[8] 马瑞,董志波,魏艳红,等.镍基合金焊缝凝固组织演变过程模拟和仿真[J].焊接学报,2010,31(7):43-46.

[9] 占小红,董志波,魏艳红,等.Ni-Cr二元合金焊接熔池中柱状枝晶生长模拟[J].中国有色金属学报,2009,19(8):1431-1436.

[10] 王中辉,李冬雪.焊接数值模拟技术的发展现状[J].焊管,2010,33(6):28-31.

[11] 宫大猛,雷毅.数值模拟在焊接中的应用分析[J].电焊机,2012,42(6):58-62.

[12] 杜世宇,申根林,蔡继新.整体铸造构架焊接变形的控制[J].中国铸造装备与技术,2013(5):3-6.

Temperature Field Simulation in Welding Process of Stainless Steel Plate

YUAN XunFeng, KE ChangZhen, CHEN WuYan, TIAN Min

(Shangluo University, Shangluo 726000, Shaanxi, China)

The effect of heat concentration coeffi cient on the temperature fi eld distribution and heat-affected zone has been studied, with thick stainless steel plates being used as welding material of which the temperature fi eld distribution in the welding process reappeared with the operation of a simulation program written by C++ language for the heat conduction equation built with direct difference method. The results showed that in the process of welding, isotherm appeared intensive in front of moving heat source and sparse behind it, and with the welding point as the center, heat diffusion layer appeared radially. With the increase of heat concentration coeffi cient k, both the maximum and minimum temperature of the material increased while the heat affected zone reduced.

Welding process; Temperature fi eld; Direct difference method; Numerical simulation

TG457;

A;

1006-9658(2015)01-0009-03

10.3969/j.issn.1006—9658.2015.01.002

陕西省教育厅专项科研计划资助项目(14JK1223);陕西省教育科学“十二五” 规划资助项目(SGH13401);商洛学院博士启动基金资助项目(12SKY01-1)

2014-10-09

稿件编号:1410-673

袁训锋(1984—), 男, 博士, 主要从事凝固过程的模拟研究与试验研究.