大型船用中速柴油机机身均衡凝固工艺设计

晁革新,赵悦光(陕西柴油机重工有限公司,陕西兴平 713105)

大型船用中速柴油机机身均衡凝固工艺设计

晁革新,赵悦光

(陕西柴油机重工有限公司,陕西兴平 713105)

研究了一种大型船用中速柴油机高牌号孕育灰铸铁机身铸造工艺,根据均衡凝固原理设计浇注系统,采用大断面的横浇道,分散的内浇道,可以起到挡渣能力,减少热节,利用石墨化膨胀进行补缩。结果表明,合理的铸造工艺设计,能够实现大型柴油机机身铸造成型,不仅提高了铸件成品率,而且降低了铸件的成本,为今后铸造工艺设计提供了参考。

柴油机机身;均衡凝固;浇注系统;铸造工艺

大型船用中速柴油机机身是柴油机的各种零件的安装体和支撑体,是柴油机关键零件之一,其材质为HT300,净重19 000 kg,铸件最大外型轮廓尺寸为6 500 mm×1 885 mm×1 440 mm,需要一次浇注23 000 kg铁液,几何尺寸较大,形状比较复杂。机身主要壁厚较薄,最大和最小壁厚相差悬殊,尺寸精度以及内在质量要求高,机身重要部位须进行超声波和X射线探伤,机身水腔、气腔和滑油总管须进行密封性试验等,壁厚差异大,孤立热节多,凝固收缩不均匀,是铸造的难点。我们根据均衡凝固的有限补缩、膨胀及动态叠加的原理,对浇冒系统进行了合理的设计,一次浇注出合格的铸件。均衡凝固理论认为:灰铸铁的石墨生长是不受抑制的共生生长,形核和生长之间的差别很小,凝固方式更趋于逐层凝固,石墨化膨胀相对提前,有利于胀缩之间的早期叠加,机身铸件形状较复杂,凝固过程中最初产生的封闭区往往随着凝固过程的进行分裂成为多个封闭区,即一个封闭区派生出几个封闭区。相应地,各孤立区也存在着派生关系,运用均衡凝固的观点,对各个封闭区进行分析和设计。

1 造型工艺设计

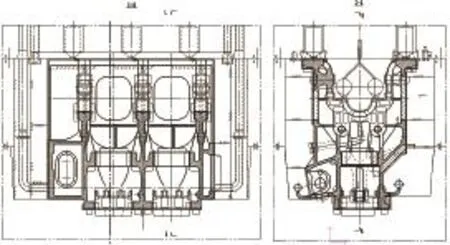

机身铸件结构紧凑,内腔和外壁几何形状都比较复杂,从确保机身铸件质量、节约做模型及配箱操作方便等因素考虑,三开箱造型即下箱、中箱和上箱。下箱做模型;中箱不做模型,配箱完毕套上中砂箱,在砂芯周围填入树脂砂;上箱只做浇冒系统模型,全部机身铸件均在一个铸型内。下箱与中箱的结合面及中箱与上箱的结合面即为铸型的分型面。上分型面为机身铸件顶部底脚板平面,下分型面要从机身铸件本身结构特点及工艺装备(如砂箱)等因素考虑,这样下芯方便,砂芯安放牢固,易于检查缸孔、凸轮轴的下芯的尺寸精度,避免在该部位产生夹杂等铸造缺陷。

1.1浇注系统设计

对于树脂砂大型复杂铸件,浇注系统设计应遵循的原则是:快(大流量)、稳(防止飞溅和紊流)、顺(金属液流方向有利于排气和熔渣的排出)、活(无死角)、封闭、底注、保证压头。结合铸铁件均衡凝固理论,采用大断面的横浇道,薄、短、小而分散的多个内浇道,可以起到提高浇注系统的挡渣和重要部位的补缩能力,有利于热量的均匀分布,减少热节,在铸件膨胀凝固开始时,内浇口能迅速凝固封闭,以充分利用铁液本身的石墨化膨胀来进行补缩。这种浇注形式,铁液液面上升平稳,熔渣易上浮,型腔排气畅通,能保证铸件质量。机身铸件一般高度较大,为了确保机身上半部分的质量,要采用阶梯半封闭式浇注系统,以下层内浇口底注为主,上层内浇口顶注为辅,并采用定量浇口杯拔塞浇注,机身铸造工艺见图1。

按照大孔出流理论对浇注系统进行计算,浇注系统最小阻流截面的计算公式:

图1 机身铸造工艺图

其中G为铸件液体质量。铸件毛坯质量为19 t,铸件液体质量为23.4 t。

因为浇注系统采用上下两层内浇道,估算当下层浇道浇注总液体质量2/3时,液面上升到曲轴轴承座位置,根据这样的设想分别计算上下两层的浇注系统的最小阻流截面。

(1)下层浇注系统的计算

(a)下层浇注系统静压头的计算

根据底注式的静压头计算公式:hp=H0-C/2

式中,hp为静压头高度,H0为铸型底面到浇口位置的高度,C为铸型高度。

定量浇口杯的尺寸为:4 700×1 400×750(mm),直浇口连接用砂箱(两层)尺寸为:2 500×1 500×(250+250)(mm);

H0=600+250×2+380+(1 885+10+15)×1.006

=3 401.46(mm)

C=(1 885+10-500)×1.006=1 403.37(mm)

将以上数据代入底注式计算公式,得:

hp1=2 699.77(mm)≈2 700(mm)

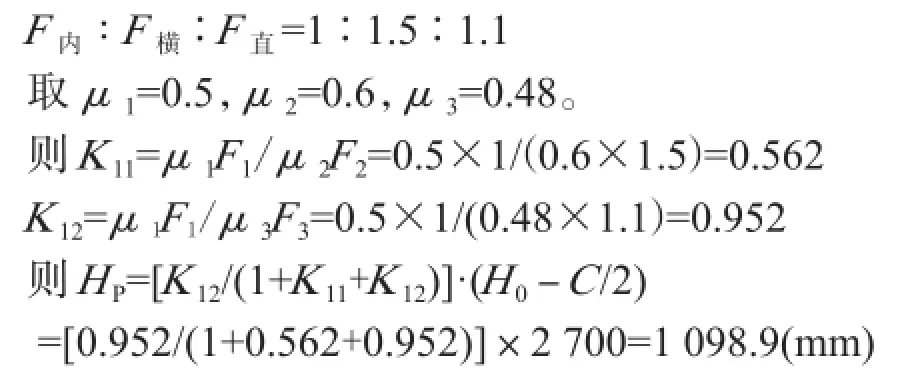

(b)该系统为三单元浇注系统,按大孔出流理论选择浇口比

(c)下层浇注时间的计算

根据公式t=S(δm)1/3,其中选取S=1.0,δ=25 mm,代入相应的数据:

t1= 1.0×(25×23 400×2/3)1/3=73(s)

式中,t为充型时间,t1为下层浇注系统充型时间,S为铸件壁厚系数,δ为铸件主要壁厚。

(d)下层浇注系统最小阻流截面的计算

将以上计算所得的数据代入公式(1),则:

F阻1=(23 400×2/3)/(0.31×0.48×73·(270)1/2

=15 600/178.47=87.4(cm2)

设想下层共有14个内浇口,则每个内浇口的截面积为6.24 cm2

下层内浇口采用矩形,厚度为15 mm,则宽度为41.6 mm,因为树脂砂本身的发气量较大,要求浇注的时间尽可能的缩短,则宽度圆整为50 mm,因此圆整后的每个内浇口的截面积为7.5 cm2,下层内浇口的总截面为105 cm2。

浇注系统各组元断面积比为∑F内∶∑F横∶∑F直= 1∶(1.7~2.0)∶(1.3~1.6),根据实际情况选取∑F内∶∑F横∶∑F直=1∶1.9∶1.5,下层浇注系统的截面比为∑F内1∶∑F横1∶∑F直1=105∶199.5∶157.5。

两端直浇道的直径为: 2×1/4×3.14×R12=157.5,得出:R1=10(cm),圆整后的直浇道面积为:2×1/4×3.14×102=157 cm2。

两侧横浇道的形状为梯形: 4×(70+80)×80/2=240 cm2

圆整后实际的浇注系统尺寸为:

∑F内1∶∑F横1∶∑F直1=105∶240∶157 =1∶2.28∶1.5

(2)上层浇注系统的计算(a)上层浇注时间的计算根据公式t=S(δm)1/3,其中选取S=1.0,δ=25 mm,代入相应的数据,得:

t1=1.0×(25×23 400×1/3)1/3=57.98≈58(s)(b)上层浇注系统静压头的计算

根据顶注式静压头计算公式,得hp=H0

H0=600+250×2+380=1 480(mm)=148(cm)(c)上层浇注系统最小阻流截面的计算

将以上计算所得的数据代入公式(1),则:F阻2=(23 400×1/3)/(0.31×0.48×58 (148)1/2)

=7800/104.94=74.3(cm2)

上层共有14个内浇口,则每个内浇口的截面积为5.31 cm2。

上层内浇口采用矩形,宽度为15 mm,则长度为35.4 mm(圆整为40 mm),圆整后的每个内浇口的截面积为6 cm2,上层内浇口的总截面为84 cm2。

根据实际情况,上层浇注系统各组元断面积之比为∑F内∶∑F横∶∑F直=1∶1.9∶1.5,则浇注系统的截面比为∑F内2∶∑F横2∶∑F直2= 84∶159.6∶126。

两端直浇道的直径为:2×1/4×3.14×R12=126,得出:R1=8.95(cm)(圆整:9 cm),圆整后的直浇道面积为:2×1/4×3.14×92=127.17(cm2)。

两侧横浇道的形状为梯形,4×(60+70)×70/2 =182(cm2)。

圆整后实际的浇注系统尺寸为:

∑F内2∶∑F横2∶∑F直2=84∶182∶127.17

=1∶2.16∶1.51

1.2冒口的设计

考虑到机身铸件的结构和材质要求,为提高牌号HT300铸铁的性能,铁液中加入了一些合金,收缩倾向大,必须加冒口来补缩。冒口的计算采用控制压力冒口,其计算公式MT=0.8Ms,冒口颈模数M =0.6 MT,也可以写成M=0.48Ms。

(1)曲轴中心线部位球形暗冒口的计算

铸件关键部分为主轴承螺栓孔搭子,近似于140×140的正方体,其模数Ms=14/4=3.5,冒口体模数MT=0.8Ms=2.8,冒口颈模数M=0.6MT=1.68。球形冒口体MT=a/6,则a=6MT=16.8,取增加系数f1=1.2,则冒口体直径D=1.2×16.8=20.16(cm),实际采用φ200 mm球形暗冒口;方形冒口颈M=b/4,b=4M=6.72,取缩小系数f3=0.9,则方形冒口颈边长为6.72×0.9=6.05(cm),实际采用冒口颈尺寸为60×60(mm)。

(2)底脚板位于顶部圆柱形明冒口体的计算

铸件关键部分为底脚板,可看成类似σ=83 mm的平板,其模数Ms=8.3/2=4.25,冒口体模数MT=0.8Ms=3.4,冒口颈模数M=0.6MT=2.04。圆柱形冒口体MT=d/4,d=4MT=13.6,取增加系数f2=1.5,则冒口体直径D=1.5×13.6=20.4,实际采用内径φ200 mm的保温冒口套;方形有冒口颈M=b/4,b=4M=8.16,取缩小系数f3=0.8,则方形冒口颈边长为8.16×0.8=6.53(cm),实际采用冒口颈尺寸为60×80(mm)。

机身工艺中在曲轴轴瓦面上设置了14个φ200 mm球形暗冒口,冒口颈尺寸为60×60(mm);在铸件顶面设置了14个φ200×420(mm)圆柱形保温冒口,冒口颈尺寸为60×80(mm),高度为25 mm。

2 铁液的熔炼、浇注

(1)配料。在配料时,要坚持高碳、低硅,控制硫、磷成份的原则。其中Z14铸造生铁30%,废钢(8%~10%),其余为回炉料,铁合金:硅铁、锰铁等,合金料须经250~500 ℃预热烘干,孕育剂(FeSi75,粒度为10~30 mm,加入量为0.5%)等。

(2)熔化和浇注。控制铁液化学成分为wC=2.9 %~3.1%,wSi=1.4%~1.7%,wMn=0.8%~1.0%,wP<0.15%,wS<0.12%,将铁液升温到1 430~1 450 ℃,即可出炉并进行随流孕育处理,经过扒渣后覆盖草灰,当铁液温度下降到1 350~1 370 ℃即可浇注。铁液浇入型腔后,应尽快“引火”使型腔中的气体压力减小,以利于金属液的充型,减少气孔类缺陷的产生。下层铁液充型至轴承座以上位置拔起上层浇道同时充型,使铁液尽快充满型腔,有利于均匀型腔内铁液温度,同时可利用上层浇注系统对机身底脚板等厚大部位进行补缩。

3 结语

运用均衡凝固有限补缩、膨胀及动态叠加的原理和铁液的自补缩,实现大型机身铸造,铸件经检验几何尺寸与轮廓尺寸正确,未发现铸造缺陷,符合图纸技术要求及有关标准,不仅大大提高了铸件成品率,而且降低了铸件的成本。

[1] 魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[2] 陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2005.

[3] 林勃.砂型铸造工艺学[M].北京:机械工业出版社,1995.

[4] 中国机械工程学会铸造专业学会.铸造手册第五卷铸造工艺[M].北京:机械工业出版社,2003.

[5] 邹日荣,李竞操.大型船用柴油机缸套的铸造工艺[J].中国铸造装备与技术,2004(3).

Proportional Solidifi cation Process Design and Practice of Large Marine Diesel Engine Airframe

CHAO GeXin,ZHAO YueGuang

(ShannXi Diesel Heavy Industry co.,LTD,Xingping 713105,Shaanxi,China)

The casting technique of one diesel engine crankcase was study in this paper. It was designed gating system based on proportional solidifi cation theory, using great cross gate and dispersive runner can be pushing off the slag and reduce hot spot, and also can feeding by graphitization expansion. the results show that reasonable casting technique can be make the large crankcase cast moulding come true, not only improved greatly recovery ratio ,but also take from cost of casting, and provide reference for gating system design in future.

Diesel engine crankcase; Proportional solidifi cation; Gating system;Casting technique

TG244;

A;

1006-9658(2015)02-0027-03

10.3969/j.issn.1006—9658.2015.02.008

2014-10-17

稿件编号:1410-690

晁革新(1971—),男,工程师,从铸造工艺开发工作.