甲基磺酸盐电镀锡工艺参数对镀层结合力影响

阴子良,叶东东,陈 广,陈建钧

(华东理工大学 机械与动力工程学院,上海 200237)

甲基磺酸盐电镀锡工艺参数对镀层结合力影响

阴子良,叶东东,陈 广,陈建钧

(华东理工大学 机械与动力工程学院,上海 200237)

通过正交试验和极差分析研究了各工艺参数对镀层与基体间的结合力影响程度,通过单因素试验研究了各工艺参数对结合力的影响规律,并获得了最佳工艺参数。结果表明,最佳工艺参数为阴极电流密度3 A/dm2,甲基磺酸体积浓度45 mL/L,添加剂体积浓度45 mL/L,Sn2+质量浓度15 g/L,电镀温度35 ℃。

电镀锡;甲基磺酸盐;镀层结合力

镀锡板因其良好的抗腐蚀性、焊接性、延展性及美观性在食品、医药以及仪器仪表包装等行业中得到越来越广泛的应用。上世纪80年代以来由于光亮剂的快速发展,酸性镀锡获得了迅速普及,其中,甲基磺酸盐电镀锡技术具有成分简单、镀液性能比较稳定、环境污染小等优点,工业应用价值非常高,在电镀锡领域受到越来越多关注[1]。

许多学者从不同角度对甲基磺酸盐电镀工艺进行了研究。李具康[2]等对镀层的沉积速率进行了研究,发现影响沉积速率的主要因素是Sn2+浓度以及电流密度,而甲基磺酸(MSA)主要起配位和细化晶粒的作用。娄红涛[3]等研究了pH、温度、电流密度等工艺条件对镀层外观的影响,结果表明pH、温度、电流密度对镀层外观均有影响,电流密度在0.04~1.40 A/dm2之间时镀层表面结晶状况没有非常明显的差异。叶晓燕[4]等以孔隙率为标准进行了正交试验,并获得了相应工艺条件下的最佳工艺参数。

上述工作虽然对甲基磺酸盐电镀工艺参数进行了一定的研究,但是这些研究大多采用单因素试验,忽略了各参数之间的相互影响。另外,针对不同工艺参数下镀层结合力这一非常重要的性能指标的研究还非常欠缺。因此,本工作对Sn2+、添加剂、甲基磺酸(MSA)含量,电流密度,电镀温度等工艺参数进行了研究,通过五因素四水平正交试验,分析了各工艺参数对镀层结合力影响的程度,在此基础上分析了工艺参数与基体结合力之间的关系。

1 试验

界面结合力一般采用拉伸法直接测量,但目前市面上粘结剂结合力的强度普遍小于镀锡层与基体间结合力的强度,因此采用拉伸法难以测量镀锡层结合力。而常规的百格法[5]虽然能半定量地评价结合力大小,但是评价结果比较宽泛而且受人为主观因素影响大,不利于获得准确结果。所以本工作对百格法测试结合力进行改进,采用脱落量间接表征镀层结合力的方法对不同电镀工艺进行分析,并对最佳电镀工艺参数进行定量研究。

选择100 mm×60 mm×1 mm大小的冷轧钢板作为试样,试样经过碱洗→去离子水清洗→酸洗→去离子水清洗→电镀→去离子水清洗→烘干等工艺环节处理。根据前期的试验数据及相关的文献资料[6],工艺条件大致范围为:Sn2+质量浓度10~30 g/L,甲基磺酸体积浓度(MSA)20~70 mL/L,电镀温度20~60 ℃,添加剂体积浓度10~70 mL/L,阴极电流密度1~20 A/dm2。

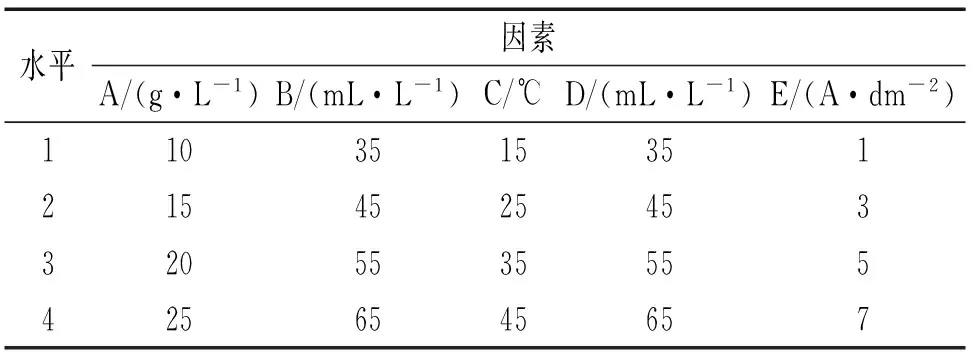

正交试验采用五因素四水平L16(45),水平因素见表 1。其中,五个因素分别为A(Sn2+质量浓度)、B(甲基磺酸体积浓度)、C(电镀温度)、D(添加剂体积浓度)、E(阴极电流密度)。电镀时间为20 min,以镀层脱落量作为正交试验结果的分析对象。

表1 试验因素水平表

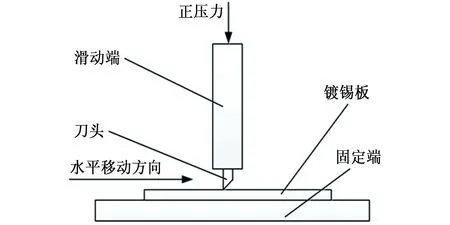

参考GB/T 9286-1998《色漆和清漆漆膜的划痕实验》对镀锡板进行百格法测试,试验原理如图1所示。测试前,称取未经电镀钢板的质量;测试时,把百格刀(刀刃宽为1 mm刀刃数为11)刀头安装在摩擦磨损试验机的滑块上,镀锡板则用双面胶粘在机器的固定端上,控制滑块的正压力为30 N,启动机器后滑块横向移动,在镀锡板上形成一条30 mm的划痕,机器复位后把镀锡板从固定端取下并旋转90°再操作一次,此时镀锡板上形成100个小方格;测试后,用毛刷沿格子对角线轻刷3次,然后用3M公司生产的Transparent Tape 600胶带贴在百格处,压紧胶带后快速拉起,再称量此时镀锡板的质量。试验前后镀锡板的质量差即为镀层的脱落量,脱落量越多表示结合力越差,反之则表明结合力越好。

图1 试验原理图Fig. 1 Experimental principle diagram

2 结果与讨论

2.1正交实验结果

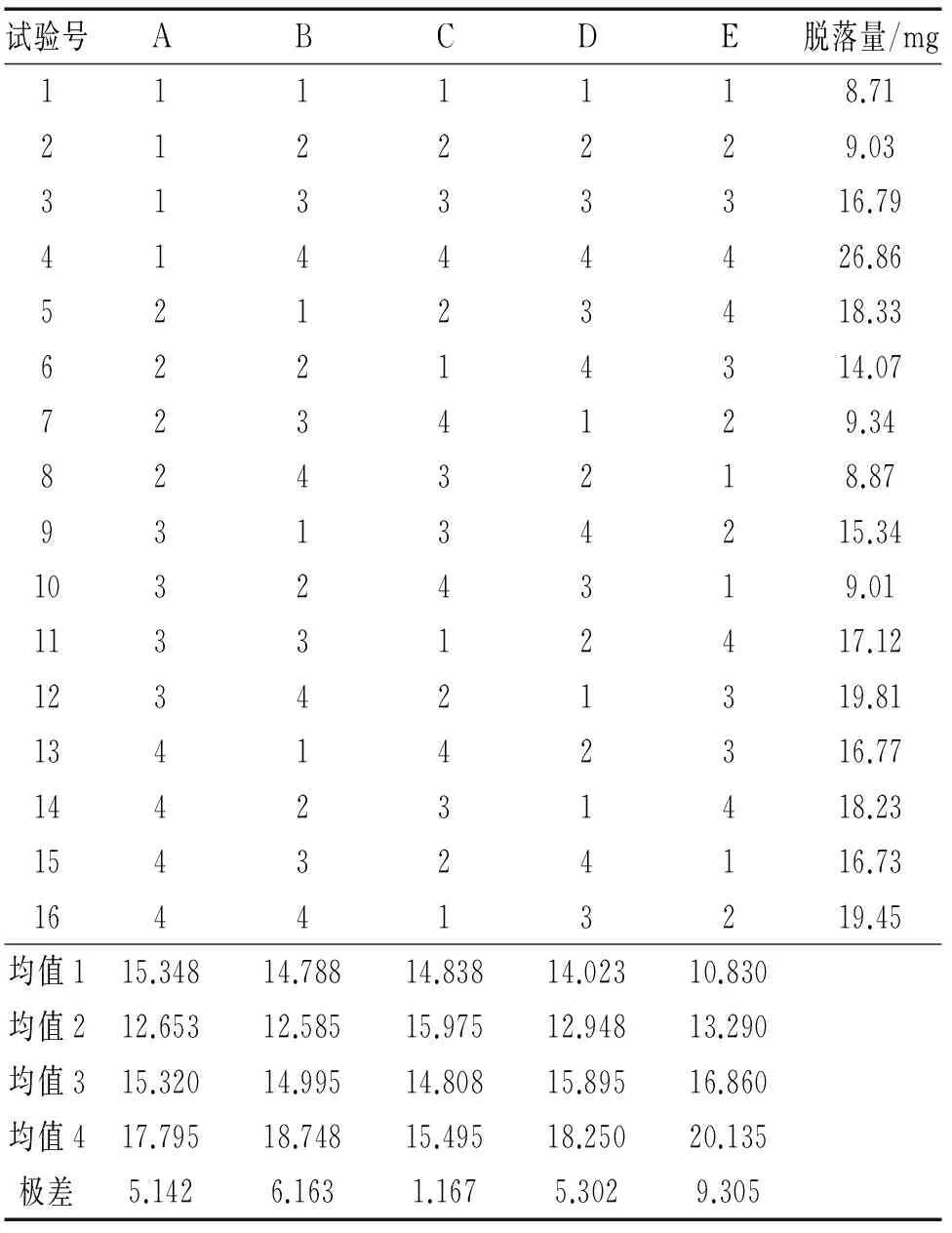

正交试验极差分析结果如表2所示。

表2 正交试验结果和极差分析

由表2可见,五个因素对镀层结合力影响从大到小依次为E>B>D>A>C。其中,电流密度对结合力影响比较显著,甲基磺酸体积浓度,添加剂体积浓度与Sn2+质量浓度三个因素影响基本相当,电镀温度对结合力影响最小。

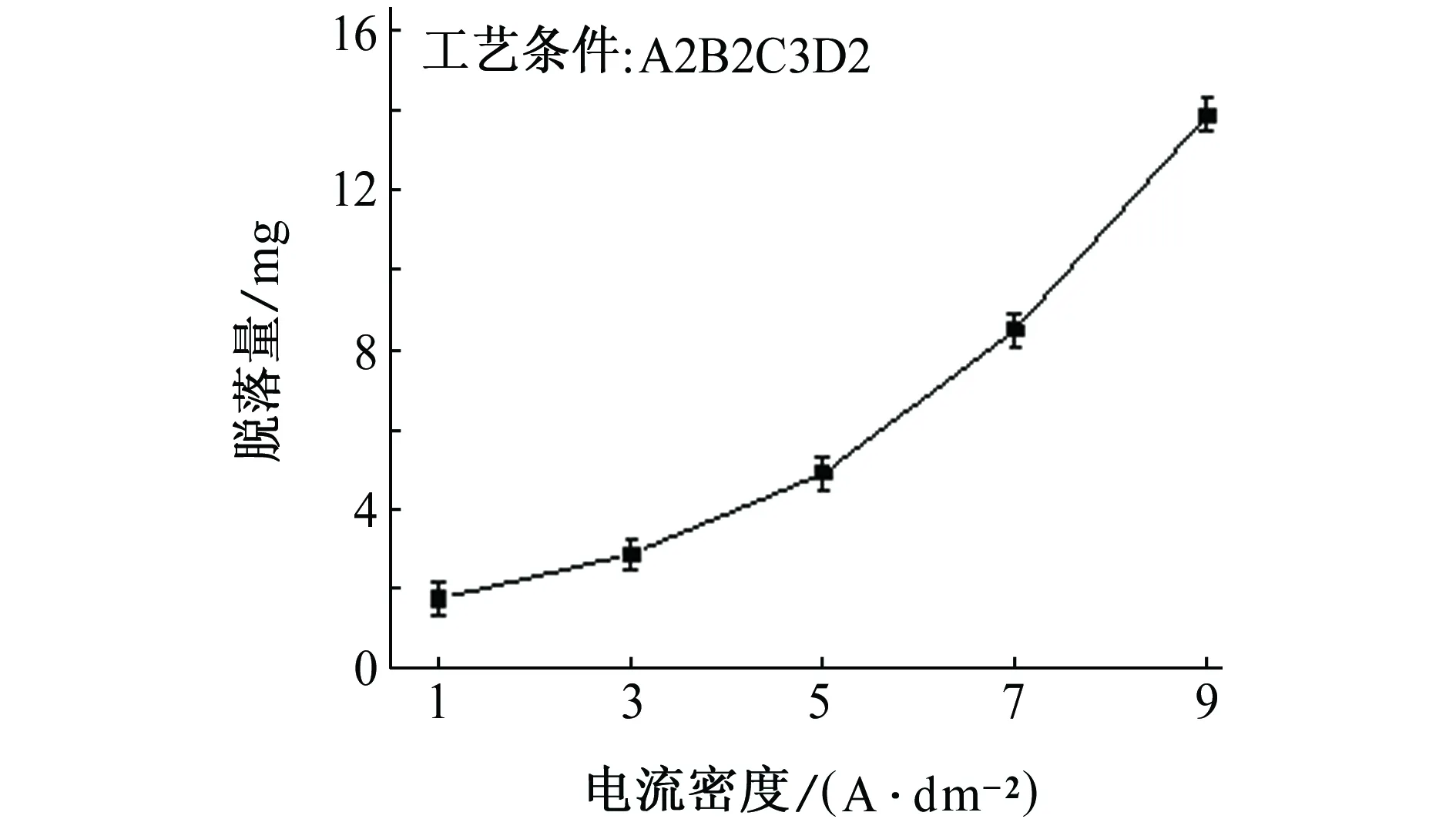

2.2电流密度与镀层脱落量之间的关系

电流密度与镀层脱落量之间的关系如图2所示。可以从图中看到,随电流密度上升镀层脱落量不断上升。而从图3中可以观察到,随着电流密度的上升,镀层表面结晶越来越粗糙。这是因为随着电流密度的上升,阴极会发生析氢现象,因此结晶粗糙,结合力变差。但是当电流密度过小时,镀层的光亮度不好而且镀层的沉积速度也比较低,这不利于生产效率的提高。适当提高电流密度虽然会使结合力稍有下降但可以显著提高生产效率。所以阴极电流密度最好控制在3 A/dm2左右。

图2 电流密度与镀层脱落量之间的关系Fig. 2 Relationship between current density and weight loss

2.3甲基磺酸体积浓度与镀层脱落量之间的关系

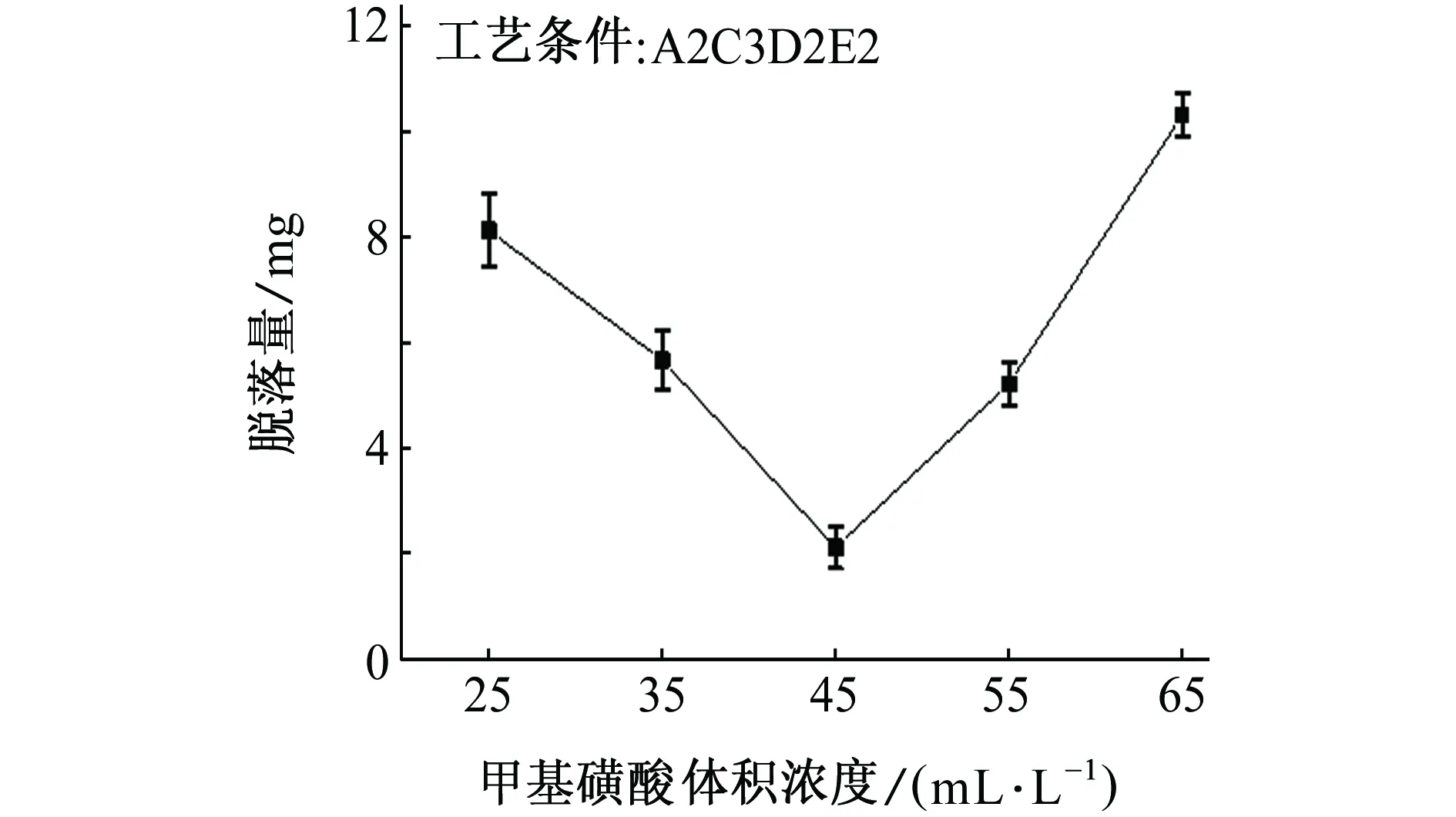

甲基磺酸在镀液中起导电作用,同时还可以细化晶粒。甲基磺酸体积浓度与镀层脱落量之间的关系如图4所示。从图中可以看出,当甲基磺酸含量较少时,不仅镀层的脱落量比较大而且波动也较大。

(a) 1 A/dm2 (b) 3 A/dm2 (c) 5 A/dm2 (d) 7 A/dm2 (e) 9 A/dm2图3 不同电流密度下镀锡板表面形貌Fig. 3 Surface morphology of tinplate at different current densities

图4 甲基磺酸体积浓度与镀层脱落量之间的关系Fig. 4 Relationship between bulk concentration of methane sulfonic acid and weight loss

这是由于它具有导电作用[7],一旦它的含量减少,那么镀液的导电性和均镀能力都会下降,同时甲基磺酸又可以细化晶粒,所以随着含量的增加脱落量不断减小,即结合力不断上升。但是当甲基磺酸含量过高时,镀层会发生析氢现象,不仅使孔隙率上升,还会导致镀层结晶变得粗糙,所以镀层脱落量增加。因此为了获得比较好的结合力甲基磺酸的体积浓度应该控制在45 mL/L左右为宜。

2.4添加剂体积浓度与镀层脱落量之间的关系

添加剂在镀液中起着很重要的作用,它的存在可以使镀层变得光亮也可以抑制镀液发生氧化。添加剂含量与镀层脱落量之间的关系如图5所示。从图中可以看出,当添加剂体积浓度小于45 mL/L时,随着添加剂含量的不断上升,镀层的脱落量逐渐减少。这是因为添加剂有使阴极极化的作用[8],当添加剂含量少时,镀层的结晶尺寸比较大,所以结合力也较差。当添加剂含量上升时,锡的析出电位负移,结晶尺寸变小,镀层结合力上升。而当添加剂体积浓度超过45 mL/L时,随着添加剂含量地增加,镀层表面变得粗糙,结晶颗粒增大,导致镀层脱落量上升。此外,由于添加剂有使镀层光亮的作用,随着添加剂含量地增高,镀层的光亮度也明显增高。因此综合考虑后,添加剂体积浓度应当控制在45 mL/L左右。

图5 添加剂体积浓度与镀层脱落量之间的关系Fig. 5 Rrelationship between bulk concentration of additive and weight loss

2.5Sn2+质量浓度与镀层脱落量之间的关系

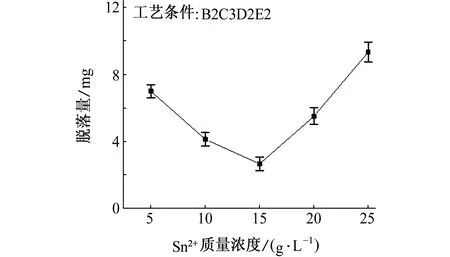

Sn2+质量浓度与镀层脱落量的关系见图6。从图中可以看出,当Sn2+质量浓度在15 g/L时脱落量达到极值,越偏离这个值镀锡层的脱落量越大,即结合力越差,而且当Sn2+含量较高时,这个区域测得数值的波动也比较大,表明此时镀层各部分结合力不均匀。这是由于当镀液中Sn2+含量较少时析氢现象严重,从而导致镀层存在许多气孔、镀层比较松散、结合力差;而当Sn2+含量较高时,Sn2+容易被氧化成Sn4+,而Sn4+比Sn2+更加容易发生水解,最终变为不能溶于酸性溶液的β-锡酸,它的存在会导致漏镀,均匀性较差、结合力不良。此外,Sn2+含量越高阴极极化效果越差,也会导致镀层结晶晶粒变粗,而且此时镀层不仅不发亮甚至发黑,严重影响镀层的美观性。所以Sn2+的质量浓度应该控制在15 g/L左右。

图6 Sn2+质量浓度与镀层脱落量之间的关系Fig. 6 Relationship between mass concentration of Sn2+ and weight loss

2.6电镀温度与镀层脱落量之间的关系

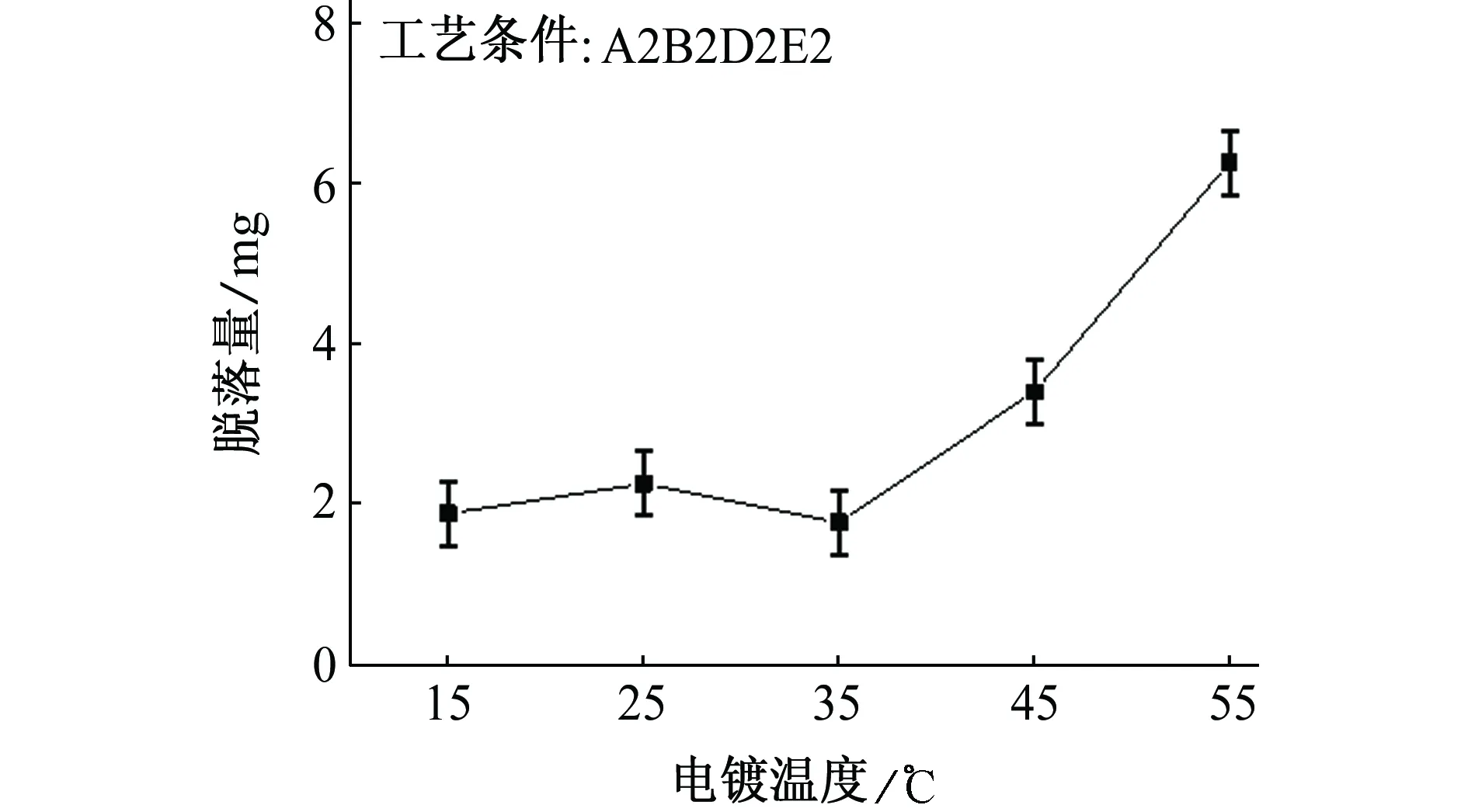

电镀温度与镀层脱落量之间的关系如图7所示。可以图中看到,当温度在15~35 ℃时脱落量都比较少。这是因为当温度较低时,阴极极化明显,此时结晶颗粒比较小,镀层比较致密。而温度升高后添加剂容易分解失效,这变相降低了添加剂的含量,导致Sn2+容易被氧化生成不溶于酸的物质,阴极极化作用也降低,从而使得镀层结合力下降。但当温度升高后,可以使用较高的电流密度,从而提高生产效率,镀液的导电性能和均布能力也会提高,所以镀液温度应当控制在35 ℃左右。

2.7最佳工艺参数

图7 电镀温度与镀层脱落量之间的关系Fig. 7 Relationship between electroplating temperature and weight loss

图8是四种典型的经过结合力测试后的镀锡板表面形貌。图8(a)中镀锡板的工艺参数是:电流密度3 A/dm2、甲基磺酸体积浓度45 mL/L、添加剂体积浓度45 mL/L、Sn2+质量浓度15 g/L、电镀温度35 ℃。从图中可以观察到,这种工艺参数下的镀锡板表面均匀光亮,切口边缘光滑,镀层脱落量极少,这种工艺参数对应的脱落量为2.87 mg。图8(b)中镀锡板的工艺参数是:电流密度1 A/dm2、甲基磺酸体积浓度65 mL/L、添加剂体积浓度45 mL/L、Sn2+质量浓度15 g/L、电镀温度35 ℃。此时镀层略微发黑,在切口边缘和交叉处有些许剥落,测量后得到脱落量为8.87 mg。图8(c)中镀锡板的工艺参数是:电流密度3 A/dm2、甲基磺酸体积浓度35 mL/L、添加剂体积浓度65 mL/L、Sn2+质量浓度20 g/L、电镀温度35 ℃。这种工艺条件下的镀锡板表面不仅发黑而且有竖条纹,镀层在切口边缘和交叉处的脱落量明显大于图8(b)的情况,脱落量为15.34 mg。图8(d)中镀锡板的工艺参数是:电流密度7 A/dm2、甲基磺酸体积浓度65 mL/L、添加剂体积浓度65 mL/L、Sn2+质量浓度25 g/L、电镀温度45 ℃。此种工艺条件下镀层表面发黑严重,切口边缘和交叉处的镀层大面积脱落,这种工艺条件下的镀层脱落量为26.86 mg。

在综合考虑正交试验和极差分析结果、工艺参数与镀层结合力之间的关系、结合力测试前后的镀层表面形貌后,得到甲基磺酸盐电镀锡最佳工艺配方及条件如下:阴极电流密度3 A/dm2、甲基磺酸体积浓度45 mL/L、添加剂体积浓度45 mL/L、Sn2+质量浓度15 g/L、电镀温度35 ℃。

(a) A2B2C3D2E2 (b) A2B4C3D2E1 (c) A3B1C3D4E2 (d) A4B4C4D4E4图8 不同工艺参数镀锡板结合力测试后的表面形貌Fig. 8 Surface morphology of tinplate with different process paramenters after cohesion test

3 结论

(1) 分析了各电镀工艺参数与镀层脱落量之间的变化规律,通过镀层脱落量间接表征了电镀工艺参数与镀层结合力之间的关系。

(2) 工艺参数对结合力影响程度从大到小为:阴极电流密度>添加剂体积浓度>甲基磺酸体积浓度>Sn2+质量浓度>电镀温度。其中,阴极电流密度影响比较显著,添加剂体积浓度、甲基磺酸体积浓度(MSA)和Sn2+质量浓度影响水平相当,电镀温度影响较小。

(3) 最佳工艺参数为:阴极电流密度3 A/dm2、甲基磺酸体积浓度(MSA)45 mL/L、添加剂体积浓度45 mL/L、Sn2+质量浓度15 g/L、电镀温度35 ℃。

[1]王腾,孙丽芳,安成强. 甲基磺酸盐电镀锡及锡合金的研究发展[J]. 电镀与精饰,2009,31(12):14-18.

[2]李具康,陈涉明,黄惠,等. 甲基磺酸锡光亮镀锡工艺研究[J]. 电镀与涂饰,2010,29(10):5-8.

[3]娄红涛,冯辉,李基森,等. MLCC三层镀中甲基磺酸锡体系工艺条件对镀锡层性能的影响[J]. 中国表面工程,2005,18(6):35-40.

[4]叶晓燕,李立清. 甲基磺酸盐电镀锡工艺及镀液性能[J]. 腐蚀与防护,2007,28(8):422-424.

[5]刘仁志. 电镀检测与测试[M]. 北京:化学工业出版社,2008.

[6]李立清,陈早明. 甲基磺酸盐电镀锡的镀层性能[J]. 腐蚀与防护,2007,28(10):534-535.

[7]胡立新,程骄,占稳,等. 甲基磺酸电镀锡工艺的研究[J]. 电镀与环保,2009,29(6):29-32.

[8]NICHOLAS M,MARTYAK R S. Additive-effects during plating in acid tin methanesulfonate electrolytes[J]. Electrochemica Acta,2004,49:4303-4311

Effects of Process Parameters on Coating Cohesion in Tin Electroplating with Methanesulfonate

YIN Zi-liang, YE Dong-dong, CHEN Guang, CHEN Jian-jun

(School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China)

The extents of different parameters′ impact on cohesion between coating and substrate were examined by orthogonal experiments and range analysis. The relationship between each parameter and cohesion was studied by single factor experiments and the optimum technological parameters were obtained. The results show that the optimum technological parameters were as follows: cathodic current density 3 A/dm2, bulk concentration of methanesulfonate 45 mL/L, bulk concentration of additive 45 mL/L, mass concentration of Sn2+15 g/L and electroplating temperature 35 ℃.

tin electroplating; methanesulfonate; coating cohesion

2015-02-15

国家自然科学基金(51105143; 51375164)

陈建钧(1977-),副教授,博士,从事金属表面处理、损伤及断裂力学、有限元法等工作,13917761299,jjchen@ecust.edu.cn

10.11973/fsyfh-201512002

TQ153.1+3

A

1005-748X(2015)12-1124-05