乳化液对液压缸钢材腐蚀行为的影响

赵晋斌,刘 明,蔡佳兴,杨文秀

(1.南京钢铁股份有限公司 研究院,南京211500;2.北京科技大学 腐蚀与防护中心,北京100083)

乳化液对液压缸钢材腐蚀行为的影响

赵晋斌1,刘 明2,蔡佳兴1,杨文秀1

(1.南京钢铁股份有限公司 研究院,南京211500;2.北京科技大学 腐蚀与防护中心,北京100083)

利用电化学极化曲线测试结合浸泡加速腐蚀试验,对比研究了液压缸钢材在由不同质量浓度浓缩液和不同水质配制的乳化液中的腐蚀行为。结果表明,大柳塔煤矿矿井水中高氯离子含量是导致钢材在采用工况水配置乳化液中钢材耐蚀能力下降的主要因素;随着乳化液中浓缩液含量的提高,钢的点蚀电位正移,试样点蚀数目减少,乳化液缓蚀率提高;耐蚀合金元素含量较高的5号钢具有相对较好的耐蚀能力。

乳化液;浓缩液;极化曲线;点蚀电位;浸泡试验

液压技术是实现现代传动与控制的关键技术之一,与其他传动相比,液压传动具有结构紧凑、反应灵敏、易实现操作自动化等特点[1-3]。液压油是液压技术的重要组成部分,在液压系统中它起着能量传递、系统润滑作用,但由于其成本高且易燃等因素,现今改用具有一定缓蚀作用乳化液以逐步替代液压油[4-5]。乳化液通常指两种互不相溶的液体如水和油,其中的一种液体成为小液滴,并均匀地分散在另一种液体中,由于其外观往往似乳状,故称为乳化液或乳状液。乳化液的优点是稳定性较好、抗盐性强、防霉性好。对国产液压油缸常用的各种金属和密封件材料有良好的适应性[6-7]。

乳化液是以水为主体的液体分散体系,但水是一种几乎无润滑作用而又极易腐蚀金属的流体,如果乳化剂的配比不合理、或油缸钢材耐蚀性能差,很容易造成油缸内壁的点蚀,从而导致油缸密封性能失效[8-9]。本工作用电化学测试手段,研究了钢材在乳化液中的极化曲线,并结合浸泡加速腐蚀试验研究浓缩液含量及水质对不同钢腐蚀行为的影响。研究结果对于液压装备设计和制造的合理选材及对乳化剂含量的选择提供依据,对改善设备可靠性和使用寿命具有重要意义。

1 试验

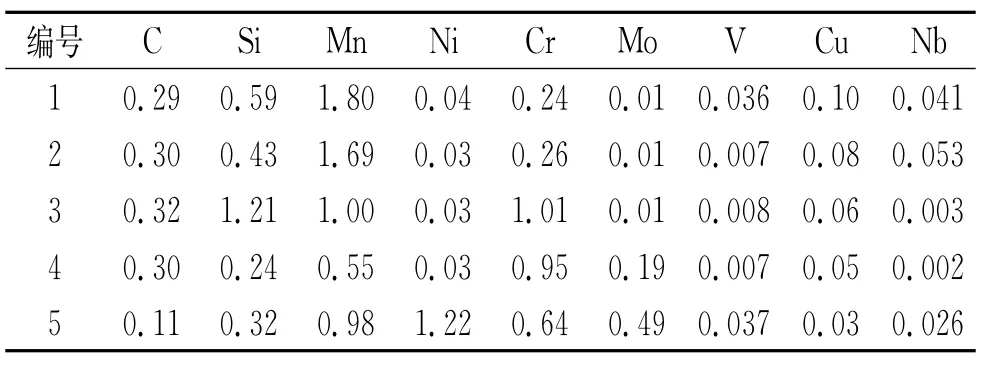

试验材料采用普通低碳钢和低合金钢,试验钢的化学组成见表1。将5种钢材经线切割加工成10mm×10mm×3mm片状试样,作为电化学测试试样,其余非工作面部分用耐高温环氧树脂密封与腐蚀介质绝缘,工作面积为1 cm2,经过150~800号水砂纸依次打磨后用去离子水、无水乙醇清洗,空气中干燥后备用。

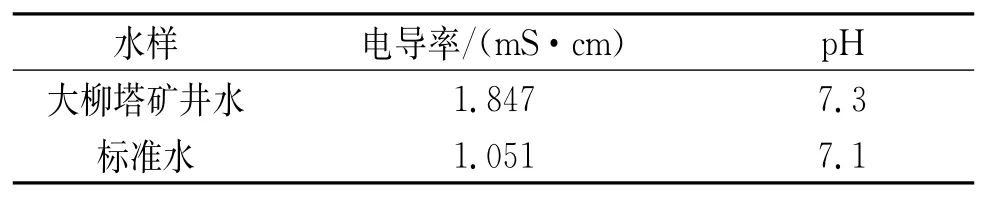

腐蚀溶液采用由不同含量的浓缩液和不同配液水配制的乳化液。浓缩液选用市售极索浓缩液。根据液压支架使用安全规范,对配液水水质有严格的要求,标准水的配置按照 MT 76-2002附录A硬度等级5配制[10],其化学物质与含量为:MgSO4· 7H2O 308 mg/L;CaSO4·2H2O 215 mg/L;NaCl 330 mg/L。配液水选用大柳塔煤矿矿井水和标准水,其p H和电导率如表2所示。

表1 试验钢的化学成分(质量分数)Tab.1 The chemical composition of the steels(mass)%

表2 不同配液水的电导率与p HTab.2 The conductivity and p H of Daliuta water and standard water

电化学测试在VSP多通道电化学工作站上进行,电解池为1 L的玻璃电解池。电化学测量采用三电极体系,研究电极为钢试样,辅助电极为铂电极,参比电极选用饱和甘汞电极(SCE)。极化曲线的测量在配置的不同溶液中进行,待试样置于溶液中的自腐蚀电位稳定后进行极化曲线测试。极化曲线测试采用动电位扫描的方法,动电位极化曲线的扫描范围从阴极-50 mV(vs.OCP)扫描到阳极方向,扫描速率为0.33m V/s,当阳极电流密度为1 mA/cm2时停止扫描。

浸泡试验采用30mm×20mm×3mm的挂片试样,每组平行样为3个,将加工好的试样用150~800号水砂纸逐级打磨,腐蚀时间为40 h,采用计算平均点蚀数目的方法评价钢的耐蚀能力。在浸泡试验过程中,采用电热恒温水浴锅加热,温度为50℃。

2 结果与讨论

2.1 配液水对钢材钝化性能的影响

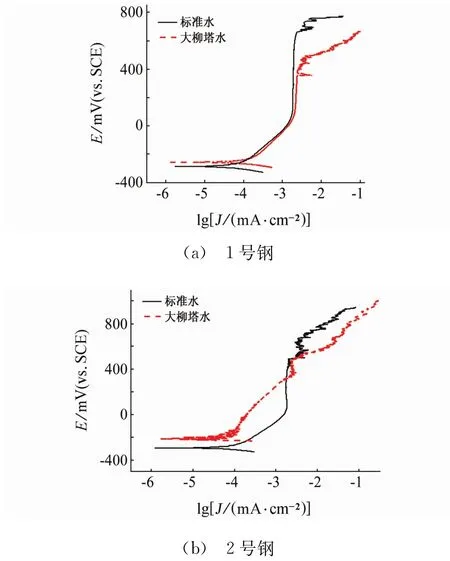

图1为1号钢材和2号钢材在含5%浓缩液的不同配液水中的动电位极化曲线。从图中可以看出,1号钢和2号钢在标准水配制的乳化液中的点蚀电位高于大柳塔矿井水配制的乳化液的点蚀电位。这说明采用大柳塔矿井水配制乳化液会降低乳化液的缓蚀效率,可能会造成钢的腐蚀。

图1 1号和2号钢材在5%的浓缩液用标准水与大柳塔水中的动电位极化曲线Fig.1 Polarization curves of 1#(a)and 2#(b)steel in 5%of the concentrated solution using standard water and Daliuta water

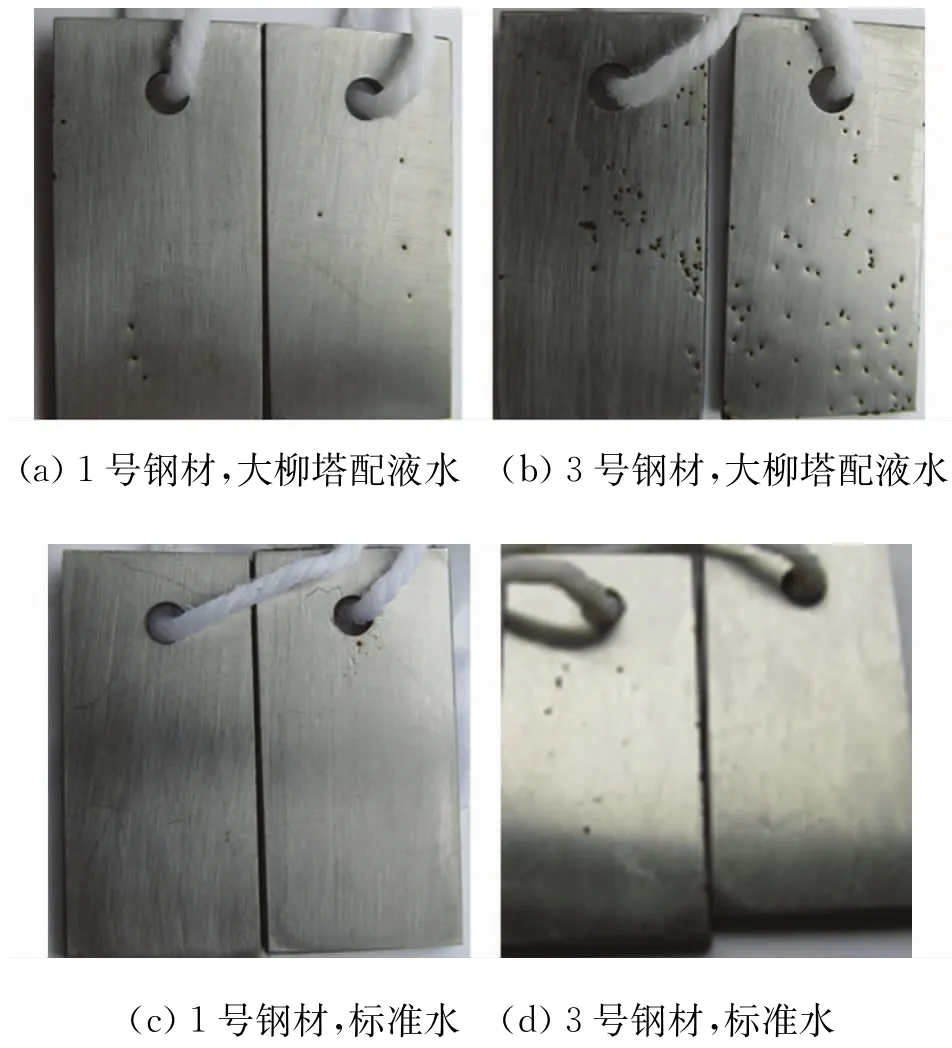

图2 为1号钢材和3号钢材在含5%浓缩液不同配液水中50℃浸泡40 h后的点蚀形貌。从图中可以看出,1号钢材在两种乳化液中均以局部腐蚀为主。1号钢在大柳塔煤矿矿井水腐蚀程度远大于在标准水中的腐蚀程度。采用统计肉眼可见的点蚀个数的方法来比较两种水质对钢腐蚀性能的影响,1号钢材在大柳塔煤矿矿井水配制的乳化液浸泡后的平均点蚀数量为6个,在标准水配制的乳化液中浸泡后的平均点蚀数量为2.5个;3号钢材在大柳塔煤矿矿井水配制的乳化液浸泡后的平均点蚀数量大于50个,在标准水配制的乳化液中浸泡后的平均点蚀数量为9个。由此可见,钢材在采用标准水配制的乳化液中的耐蚀性能远高于采用大柳塔矿井水配制的乳化液中的耐蚀性,这和极化曲线的测量结果是一致的。

对大柳塔煤矿矿井水进行了水质测试,测试的结果表明,工况水中氯离子含量约为400 mg/L。对比表2中标准水的成分,标准水中规定的氯离子含量为200 mg/L,大柳塔矿井水的氯离子含量约为标准配液水中氯离子含量的2倍。随着氯离子含量的增加,氯离子的活动能力增强,氯离子的半径小容易穿透钝化膜内极小的孔隙,并与金属基体相互作用,使钝化膜的结构发生变化,可以把钝化膜中的氧排挤掉,形成可溶性的卤化物,诱发点蚀[11-12]。工况水中高浓度的氯离子是导致钢材在工况水配置的乳化液中耐蚀能力下降的主要因素。按照标准《MT76-2002液压支架(柱)用乳化油、浓缩物及其高含水液压液》,配制乳化液的水质有明确要求,因此在稀释浓缩液时应使用标准水或处理后的工况水。

图2 不同钢材在不同水质乳化液浸泡40 h后的点蚀形貌图Fig.2 The pitting morphology of different steels immersing in different waters for 40 h

2.2 乳化剂含量对钢钝化性能的影响

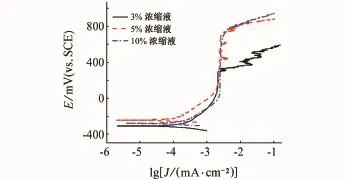

图3为3号钢材在采用3%、5%和10%的 浓缩液与大柳塔煤矿矿井水配制而成的乳化液中的动电位极化曲线图。图4为3号钢材在含3%和5%的浓缩液用标准水配制的乳化液中的动电位极化曲线图。从图可见,不论是标准水还是大柳水,钢材在乳化液中的点蚀电位随浓缩液的浓度增加而正移。

图3 3号钢材在含3%、5%和10%浓缩液的大柳塔水中的动电位极化曲线Fig.3 Polarization curves of 3#steel in 3%,5%and 10% of the concentrated solution using Daliuta water

图4 3号钢材在含3%、5%的浓缩液在标准水中的动电位极化曲线Fig.4 Polarization curves of 3#steel in 3%,5%and 10% of the concentrated solution using standard water

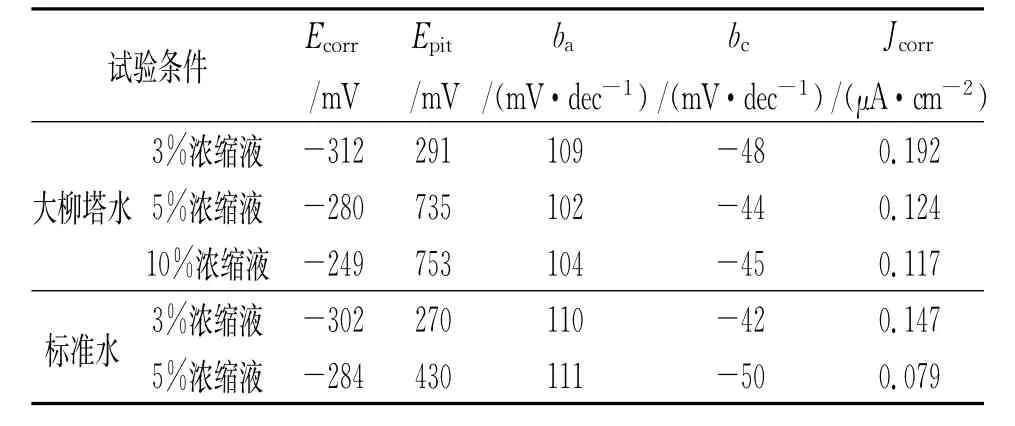

表3 3号钢在用大柳塔水和标准水配液的含不同浓度浓缩液的乳化液中的极化曲线拟合结果Tab.3 The electrochemical parameters of 3#steel sample in Daliuta and standard water with different concentrations of concentrated solution

表3列出了通过极化曲线拟合的3号钢的电化学参数值。从表中的数据可以看出,3号钢在大柳塔水和标准水中含不同浓缩液的乳化液中的阳极塔菲尔斜率ba均大于阴极塔菲尔斜率bc,说明阳极为电化学的控制过程。ba在102~111 mV/dec的范围内,变化量为9 mV/dec,变化不大;bc在-42~-50 mV/dec范围内变化,变化量为8 mV,变化也不大,说明电化学反应的机理没有发生改变。随着乳化液中浓缩液含量的增加,钢的腐蚀电流密度减小,在大柳塔水中含3%浓缩液的溶液中具有最大的腐蚀电流密度值,约为标准水中含5%浓缩液的(最小的腐蚀电流密度)2.16倍。

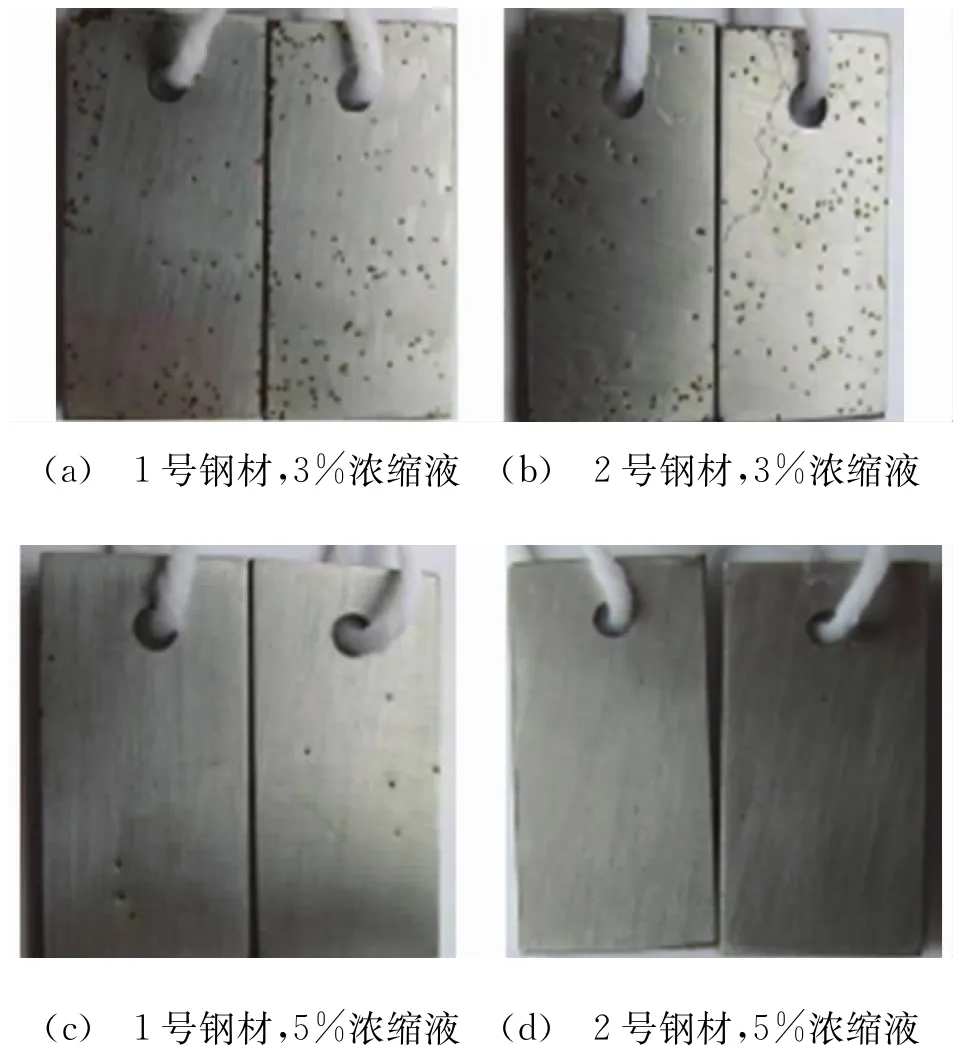

图5为1号钢材和2号钢材在含3%和5%的浓缩液用大柳塔煤矿矿井水配制的乳化液中50℃浸泡40 h后的腐蚀形貌图。从图中可以看出,采用大柳塔煤矿矿井水时,1号钢材在3%的浓缩液的乳化液中浸泡后的平均点蚀数量大于50个,而在含5%的浓缩液的乳化液中浸泡后的平均点蚀数量为6个;同样,2号钢材在含3%的浓缩液的乳化液浸泡后的平均点蚀数量大于50个,在含5%的浓缩液的乳化液中浸泡后的平均点蚀数量为5.5个。由此可见,随着乳化液中浓缩液浓度的提高,钢材耐蚀性能逐渐增高。

图5 不同钢材在不同浓缩液含量的乳化液中浸泡40 h后的点蚀形貌Fig.5 The pitting morphology of different steels immersing in different concentrated solutions for 40 h

从图3、4、5可以看出,随着浓缩液含量的升高,钢材的点蚀电位增大,浸泡的点蚀数目也明显减少,钢材的耐蚀性能提升。相对于5%的浓缩液,当浓缩液的含量为3%时,点蚀电位显著下降,下降幅度较大,当浓缩液含量为10%时,点蚀电位升高幅度较小,和浓缩液含量为5%的相差不大。这说明浓缩液含量在3%以下时,钢材的耐蚀性能大幅度下降,含量提高到10%时,钢材的耐蚀能力提升幅度又很有限。考虑到经济性,选择5%的浓缩液较为合适。

2.3 钢材耐蚀性能的差异

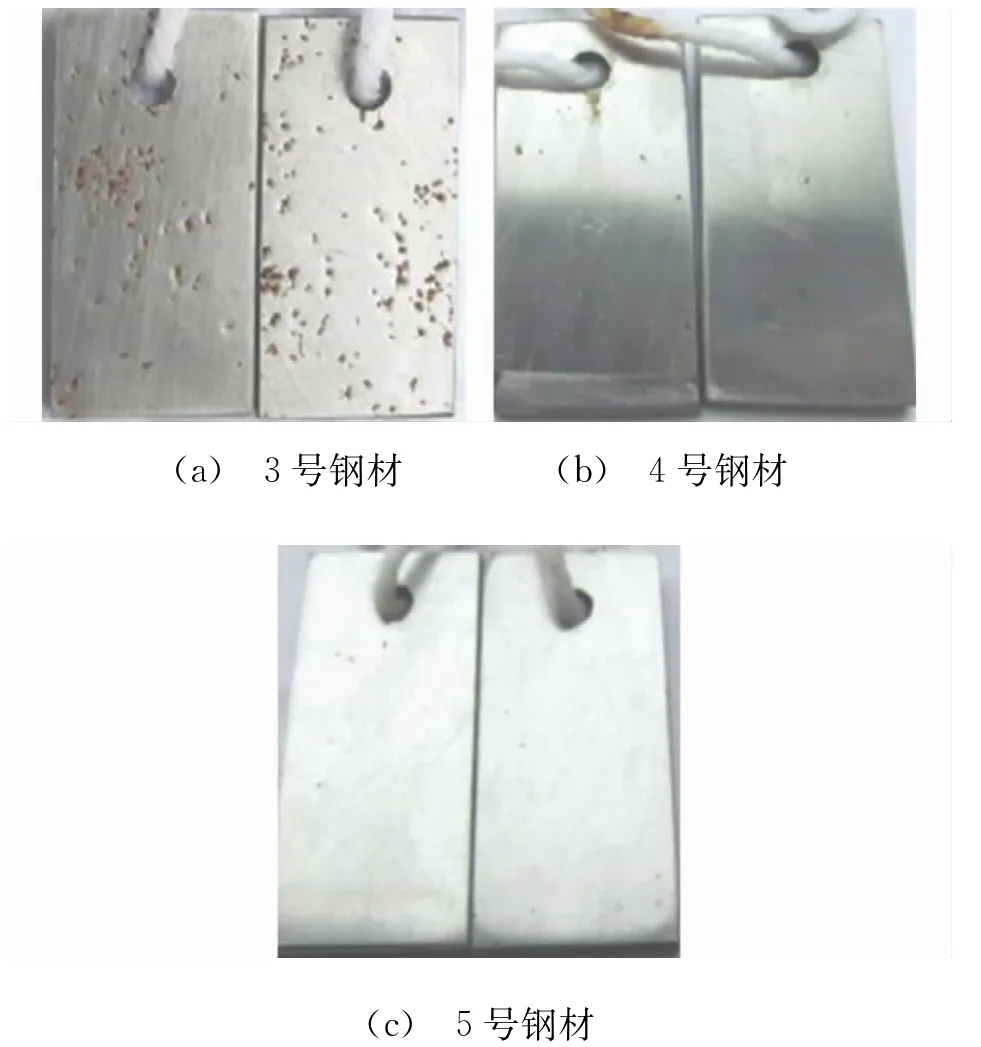

图6为3号、4号和5号钢材在由含5%浓缩液用大柳塔煤矿矿井水配制的溶液中50℃浸泡40 h后的腐蚀形貌图。从图中可以看出,在含5%的浓缩液用大柳塔煤矿矿井水配液的条件下,3号钢材的平均点蚀数量大于50个,4号钢材的平均点蚀数量为12个,5号钢材的平均点蚀数量为5个。由此可见,在相同的试验条件下,钢材的耐蚀性能是有差异的,4号和5号钢材的耐蚀性优于3号钢材。

图6 不同钢材在大柳塔水含5%浓缩液的溶液中浸泡40 h后的点蚀形貌Fig.6 The pitting morphology of different steels immersing in 5%concentrated solution diluted by Daliuta water for 40 h

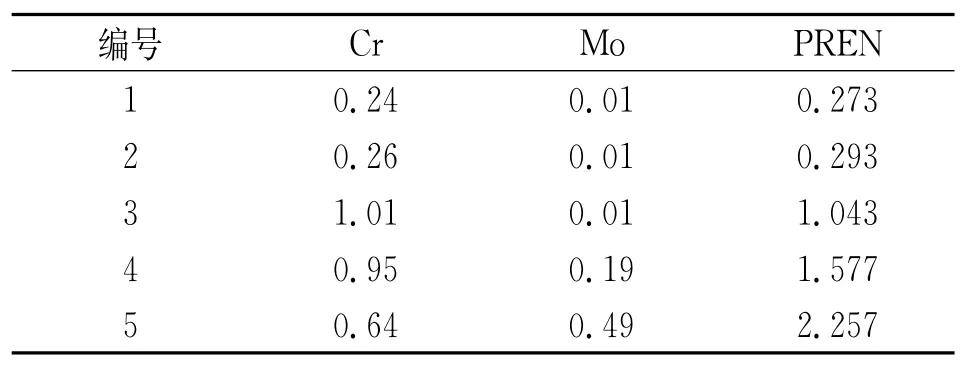

3号、4号、5号表现出了不同的耐蚀性能,分析其原因可能是和钢材的化学组成有关。从低合金耐蚀钢的一些研究结果来看,在低碳钢中添加铬、镍、钼等合金元素可以提高钢的耐蚀性能。在钢中添加铬、铜、磷元素可以提高钢抗大气腐蚀的能力[13-15]。添加铬、铝、钼的低合金钢在海水中具有优异的耐蚀性能[16-19]。王荣等在套管钢J55中添 加铬和铝元素可以提高钢在3.5% NaCl溶液中的抗腐蚀性能[20],程学群等在普通低碳钢中添加1.2%镍元素,可以提高钢抗大气腐蚀的能力,添加镍元素后Q415NH钢的腐蚀电流密度仅为不添加镍元素时的49%[21]。因此,通过合金化可以提高钢的耐蚀性能。从成分来看,5号钢含有较高含量的镍和钼元素,4号含有较多的铬和钼元素,3号含有较多的铬元素。关于钢耐蚀性能的评价,国外学者提出了计算PREN方法,PREN值越大说明其越耐蚀[22]。通过的如下公式来计算耐点蚀当量(PREN)值:

式中,m和n分别是 Mo元素和N元素的系数。最常用的计算公式:

表4列出了采用式(2)计算的5种钢的PREN值。可以看出,5号和4号钢的PREN值均大于3号钢,5号钢的PREN值最大,说明5号钢具有相对较好的耐蚀性,这和浸泡试验结果是一致的。尽管PREN值大多是用来表示不锈钢耐点蚀性能的指标,但是一定程度上也可以反映出不同低合金钢耐蚀性的差异。所以,在严酷的服役环境中,可以考虑使用低合金耐蚀钢材来提高液压支架的服役寿命。

表4 试验钢的PREN计算结果Tab.4 The calculated PREN values of the steels

3 结论

(1)大柳塔矿井水含有较高含量的氯离子,采用大柳塔水配制乳化液使钢的点蚀电位负移,钢试样表面点蚀坑数目增加,降低了乳化液的缓蚀率。

(2)当浓缩液含量在3%以下时,钢材点蚀电位负移,点蚀坑数目增加;当浓缩液浓度提高到10%时,钢材的点蚀电位提升但幅度有限,和含量为5%的浓缩液相差不大。考虑到经济性,浓缩液含量在5%时较为合适。

(3)在相同的腐蚀条件下,合金元素含量较高的5号钢材具有相对较少的点蚀坑数目,具有较好的耐蚀性能,可以考虑采用耐蚀钢来提高液压支架的服役寿命。

[1]祁冠芳,虞万海.日本液压技术的发展与新动向[J].液压与气动,2004,12(1):34-36.

[2]曹学鹏,王晓娟,邓斌,等.深海液压动力源发展现状及关键技术[J].海洋通报,2010,29(4):466-471.

[3]朱小明.我国液压行业技术创新现状与分析[J].流体传动与控制,2011,48(5):7-11.

[4]高永利.液压油的现状与发展[J].润滑油,2001,16(3):58-63.

[5]汪韵秋.液压支架用乳化液机理的研究[J].煤炭学报,1995,20(3):334-336.

[6]曾拥军.液压支架用乳化油、浓缩液的现状及发展趋势[J].石油商技,2010,15(2):15-19.

[7]许海霞,王义民,姚元书,等.新型合成液压支架用浓缩液的研究[J].煤炭学报,2004,29(4):487-491.

[8]马丽然.高水基乳化液成膜特性及机理研究[D].北京:清华大学,2010.

[9]李秀云,牛曙光.单体液压支柱防腐蚀研究[J].煤矿机械,2004,12(8):36-37.

[10]MT76-2002 液压支架(柱)用乳化油、浓缩物及其高含水液压液[S].

[11]MOAYED M H,Newman R C.Deterioration in critical pitting temperature of 904L stainless steel by addition of sulfate ions[J].Corrosion Science,2006,34(48):3513-3530.

[12]ZAKERI M,MOAYED M H.Investigation on the effect of nitrate ion on the critical pitting temperature of 2205 duplex stainless steel along a mechanistic approach using pencil electrode[J].Corrosion Science,2014,14(85):222-231.

[13]YAMASHITA M,MIYUKI Y,MATSUDA H,et al. The long term growth of the protective rust layer formed on weathering steel by atmospheric corrosion during a quarter of a century[J].Corrosion Science,1994,24(36):283-299.

[14]HAO L,ZHANG S,DONG J,et al.Evolution of corrosion of MnCuP weathering steel submitted to wet/ dry cyclic tests in a simulated coastal atmosphere[J]. Corrosion Science,2012,34(58):175-180.

[15]WANG Z,LIU J,WU L,et al.Study of the corrosion behavior of weathering steels in atmospheric environments[J].Corrosion Science,2013,34(67):1-10.

[16]HUANG Y,SU F.An electrochemical study of the corrosion resistance of 12Cr2Mo AlXt alloy steel in sea water[J].Chinese Soc Corros Prod,1988,8(1):72-77.[17]SHIFLER D A.Understanding material interactions in marine environments to promote extended structural life[J].Corrosion Science,2005,15(47):2335-2352.

[18]ZHANG P,YU H.Microstructure and properties of seawater corrosion resistant steel 10Cr MoAl[J].J Wuhan University Science and Technology,2010,33(2):176-179.

[19]MELCHERS R E.Effect of small compositional changes on marine immersion corrosion of low alloy steels[J].Corrosion Science,2004,24(46):1669-1691.

[20]WANG R,LUO S J,LIU M,et al.Electrochemical corrosion performance of Cr and Al alloy steels using a J55 carbon steel as base alloy[J].Corrosion Science,2014,45(85):270-279.

[21]CHENG X Q,TIAN Y W,LI X G,et al.Corrosion behavior of nickel containing weathering steel in simulated marine atmospheric environment[J].Materials and Corrosion,2014,8(65):1033-1037.

[22]LUO H,DONG C F,LI X G,et al.The electrochemical behavior of 2205 duplex stainless steel in alkaline solutions with different p H in the presence of chloride[J].Electrochimica Acta,2012,5(64):211-220.

Effects of Emulsified Liquid on Corrosion Eehavior of Steels Used in Hydraulic Cylinder

ZHAO Jin-bin1,LIU Ming2,CAI Jia-xing1,YANG Wen-xiu1

(1.Research Institute,Nan Jing Iron&Steel Co.,Ltd.,Nanjing 210035,China;2.Corrosion and Protection Center,University of Science and Technology Beijing,Beijing 100083,China)

The corrosion behaviors of different hydraulic cylinder steel specimens were studied by polarization curve and immersion test in emulsified liquid prepared by different concentrations of emulsified liquid and different types of water was investigated.The results showed that the high concentration of chloride ions in the Daliuta water led to deduction of steels′resistance to pitting corrosion.With theincrease of the concentration of concentrated solution,the pitting corrosion potential increased,the number of pitting reduced,the emulsified liquid inhibition efficiency increased.With high contents of alloy elements,5#steel showed high corrosion resistance than other steels.

emulsified liquid;concentrated solution;polarization curve;pitting potential;immersion test

TG174

A

1005-748X(2015)11-1058-05

10.11973/fsyfh-201511010

2014-10-23

赵晋斌(1980-),研究员,本科,从事低合金耐蚀钢的研发,025-57073759,zhaojinbin@njsteel.com.cn