模拟铣削力装置力学建模及其控制系统的研究*

舒启林,梁孝森,王 军,李旭明,王之学

(沈阳理工大学机械工程学院,沈阳 110159)

模拟铣削力装置力学建模及其控制系统的研究*

舒启林,梁孝森,王 军,李旭明,王之学

(沈阳理工大学机械工程学院,沈阳 110159)

在研发测试数控机床滚动功能部件精度保持性试验台的基础上,设计一套施力机构,通过控制该机构模拟工作台在立式铣削工况下的受力并完成性能参数的动态测试。为模拟作用在工作台上铣削力,建立力学模型,利用力与力矩相等原理推导出施力机构施加的力与铣削力之间的函数关系,根据施力机构工作原理对所得结论进行适当转化;采用“PC+NC”数控系统体系结构,在基于多轴运动控制卡PMAC的基础上利用VB完成对测试试验台开放式数控系统的程序设计。操作者通过建立的系统界面实现对试验台各功能控制。该试验台在对性能参数的测试过程中,由施力机构模拟铣削力,这不仅保证测试数据的准确性,还可以节约能源。

滚动功能部件;模拟铣削;开放式数控系统;力学模型

0 引言

随着装备制造业的发展,数控机床及各类机电一体化设备正在向高精度、高速度,高可靠性及智能化、数字化方向发展[1]。滚珠丝杠副与滚动直线导轨副作为数控机床的关键滚动功能部件,其精度的高低直接影响数控机床的寿命及加工工件的精度,尤其在高端数控机床产品中,滚动功能部件的精度保持性显得格外重要[2]。

目前,国外对滚动功能部件综合性能检测技术已经发展的相当成熟。日本NSK[3]公司在东京工业大学与三井精机联合研发的LMS型动态激光导程测量仪的基础上开发出了导程精度自动评定系统,大大提高了测试数据的精确性。德国的LINDNER[4]公司研制的GMM—4型丝杠螺纹导程测量仪可同时完成螺纹中径、单面导程误差及双面导程误差的测量。国产滚动功能部件发展水平和国外相比仍存在较大的差距,除了我国对滚动功能部件综合性能测试研究起步较晚外,不完善的性能检测设备是制约其发展的重要因素[5]。

在滚动功能部件精度保持性测试的过程中,大多数研究人员只是在有工作台自重的情况下进行滚动功能部件性能参数的测试,虽然测试结果有一定的参考价值,但是与正常加工环境下相比仍然存在较大差距。在真实铣削过程中对丝杠和导轨的精度、位移、温升等参数进行测试分析时,虽然保证了测试数据的准确性,但每次测试不仅造成铣刀磨损,消耗大量能源,而且还浪费了大量的加工材料。

山东大学的宋现春,刘剑[6]等人研发的试验台虽然实现了通过添加外载对滚珠丝杠进行测量,外部载荷是通过配重块施加的。山东建筑大学的张海水[7]等人研发的滚珠丝杠副可靠性试验台实现了在加载可调轴向载荷的基础上对温升、噪声及摩擦力矩展开测量。上述研究都没有实现对真实加工环境下的模拟。

为了模拟真实的加工环境,保证数控机床滚动功能部件测试的准确性,我们研发出了一套测试滚动功能部件性能参数的试验台,通过控制该试验台上的施力装置可实现对立式铣削加工工况的动态模拟。

1 实验平台的总体结构

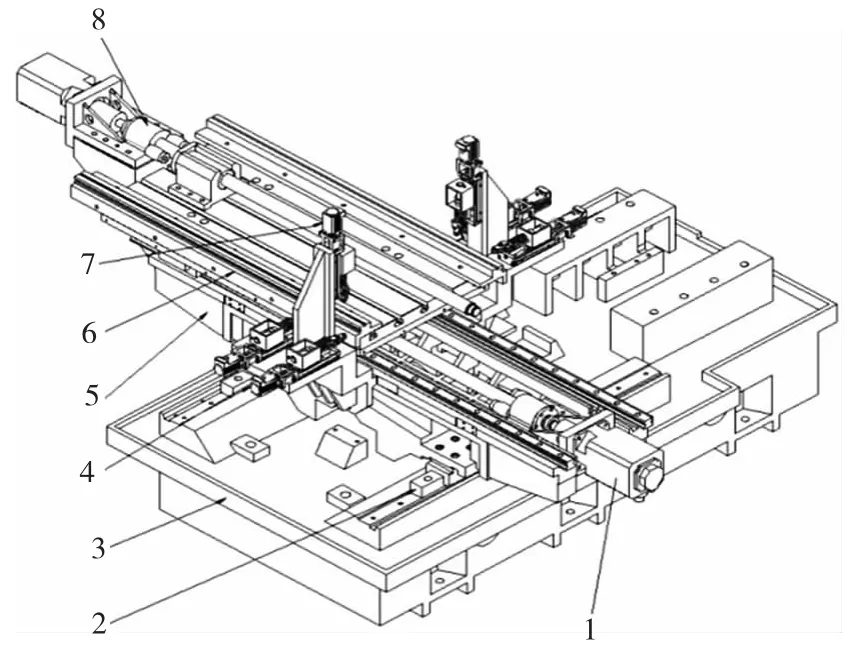

如图1所示,实验平台通过控制伺服电机旋转带动滚珠丝杠完成工作台在X方向与Y方向的连续移动,同时通过控制X,Y,Z三个方向的施力装置完成对铣削力模拟,实现对滚动功能部件性能参数在受载情况下的动态测试。

图1 实验平台总体结构

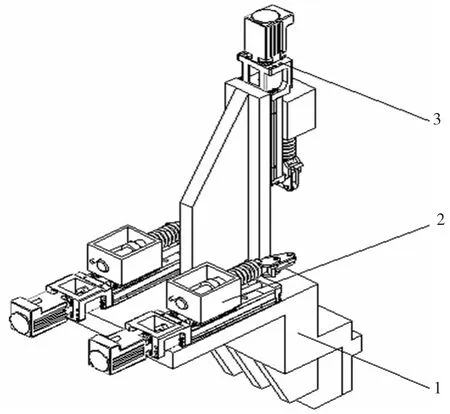

Y方向与Z方向的施力机构如图2、图3所示,伺服电机通过联轴器与丝杠相连,电机旋转带动安装在丝杠上的滑块进行直线运动,滑块上安装套有弹簧的滑动轴,滑动轴端装有滚轮与工作台接触。伺服电机驱动滑块通过调整位移来改变弹簧压缩量实现对模拟施加力大小的控制。

图2 Y、Z轴施力装置立体图

图3 Y、Z轴施力装置俯视图

2 力学模型的建立

2.1 工作台力学模型

通过建立工作台力学模型实现对立式铣削加工工况下工作台的受力进行模拟,同时便于计算机根据实际工况对施力机构中的伺服电机进行运动控制。

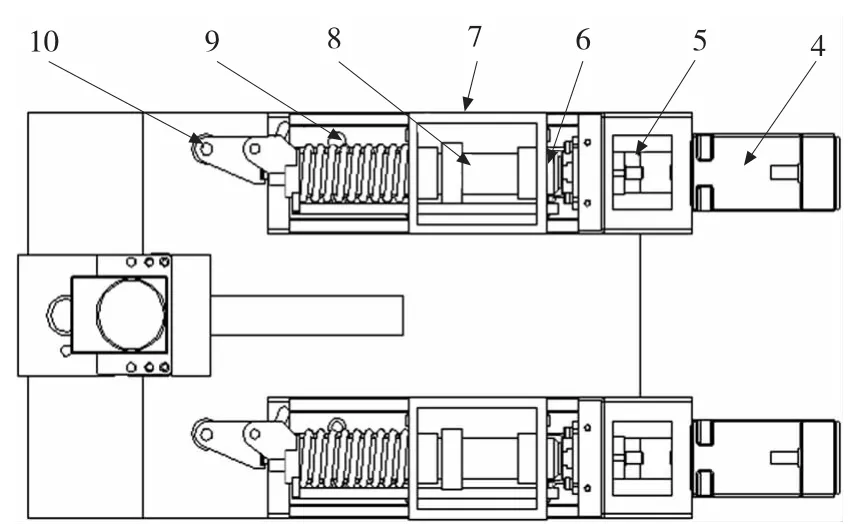

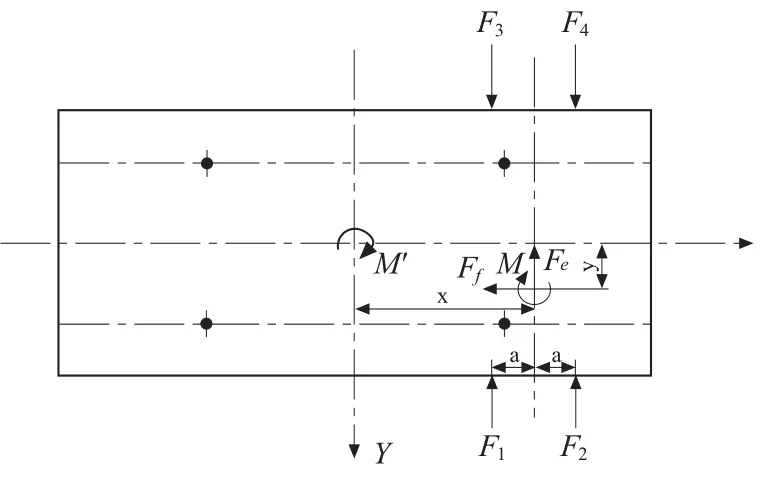

工作台力学模型如图4所示,图中四个黑点是滚动直线导轨滑块的中心点,点P(x,y)为刀具中心点。作用在工件上的铣削力F′可分解为进给力Ff、横向进给力Fe和垂直进给力FfN三个互相垂直的分力。由于铣削力在刀具与工件接触地方产生,为简化计算将铣削力移到铣刀中心位置同时产生一个附加力矩M。力F1、F2、F3、F4由Y方向施力机构施加在工作台上,力F5、F6由Z方向施力机构施加在工作台上。通过研究作用在工作台上三个铣削分力与力F1、F2、F3、F4、F5、F6之间的关系来模拟工作台在P点实际受力情况。

图4 工作台力学模型

2.2 建立X、Y坐标系力学模型

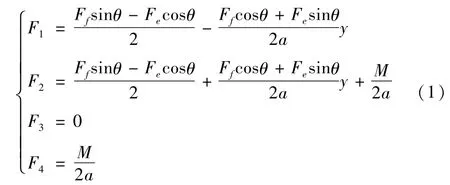

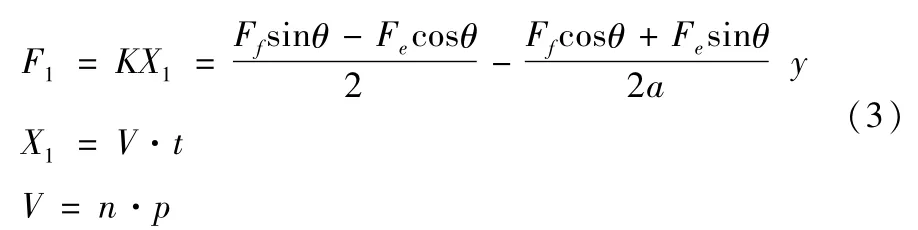

如图5所示,在X-Y平面内建立坐标系,力F1、F2、F3、F4对工作台的作用效果应该与Ff、Fe作用效果相同。通过运用力与力矩相等原理,得出以下结论:

式中y—为铣削点的纵坐标,有正负号

θ—进给方向与X轴正向的夹角(-π≤θ≤π)

图5 工作台X-Y坐标系力学模型

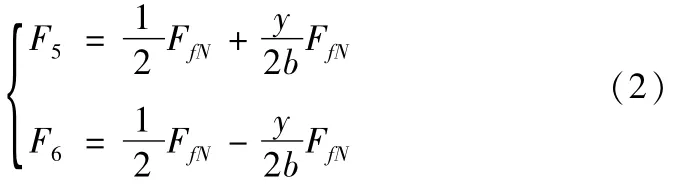

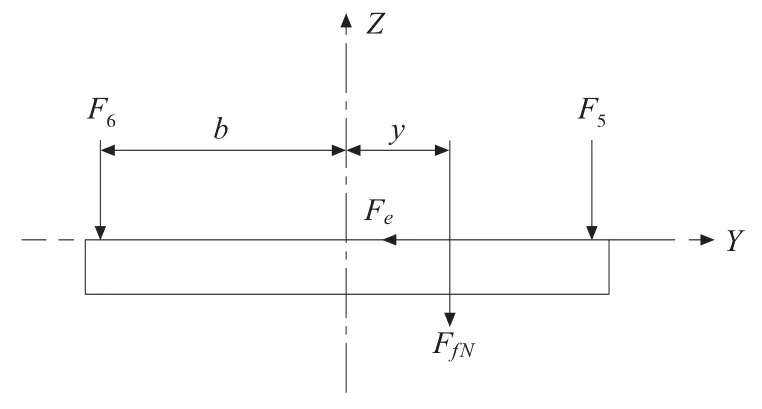

2.3 建立Y、Z坐标系力学模型

如图6所示建立Y-Z平面坐标系,力F5、F6对工作台的作用效果应该与Fe、Ffn作用效果相同,通过运用力与力矩相等原理,得出以下结论:

式中y—为铣削点的纵坐标,有正负号

图6 工作台Y-Z坐标系力学模型

3 各个分力的施加

由于各模拟施加力是由伺服电机通过调整滑块位移来改变弹簧压缩量实现的,因此我们得出:

式中K—弹簧弹性模量,N/mm;

V—工作台进给速度,mm/min;

n—电机转速,r/min

p—丝杠导程,mm/r

由公式(3)得知我们需要研究角θ与y坐标值同时间变量间的函数关系,为实现伺服电机对模拟力的控制奠定基础。其它施加的力依此类推。

3.1 方向角θ与y坐标值的求解

3.1.1 顺圆模型建立

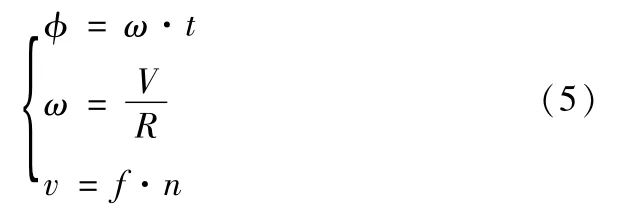

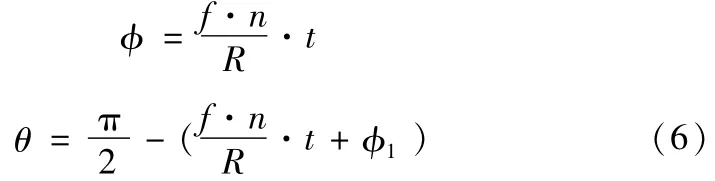

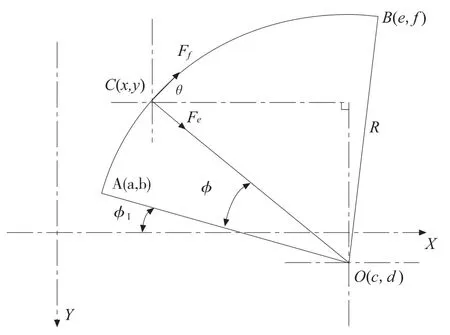

如图7所示,铣削路线为半径为R的顺圆弧AB,点A(a,b)为圆弧起点,点B(e,f)为圆弧终点,点O(c,d)为圆弧圆心,点C(x,y)为铣削点,θ为铣刀进给方向与X轴正向的夹角,逆时针为夹角正方向;φ为铣刀已走过的圆弧角度;φ1为直线矢量OA同X轴负方向的夹角,顺时针为夹角的正方向。

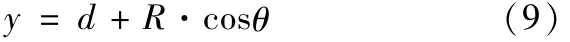

由图中几何关系得:

而:

式中V—刀具的进给速度,mm/min;

f—为铣刀每转进给量,mm/r

n—主轴转速,r/min

因此

由于每次加工零件时各段几何特征的起点在坐标系内是固定的,所以φ1的值也是相对固定的。

铣削点C纵坐标:

图7 顺时针进给曲线图

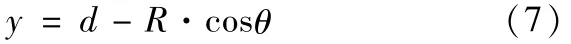

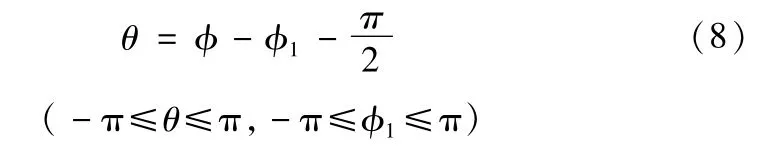

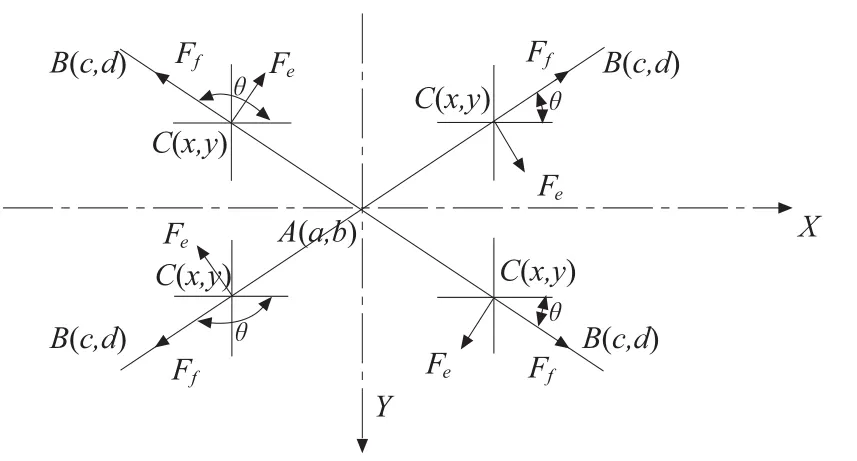

3.1.2 逆圆模型建立

如图8所示,图中各项参数含义与图7相同,由图中几何关系得:

角φ与角φ1的计算同顺时针进给时的计算相同因此不再叙述。

铣削点C纵坐标:

图8 逆时针进给曲线图

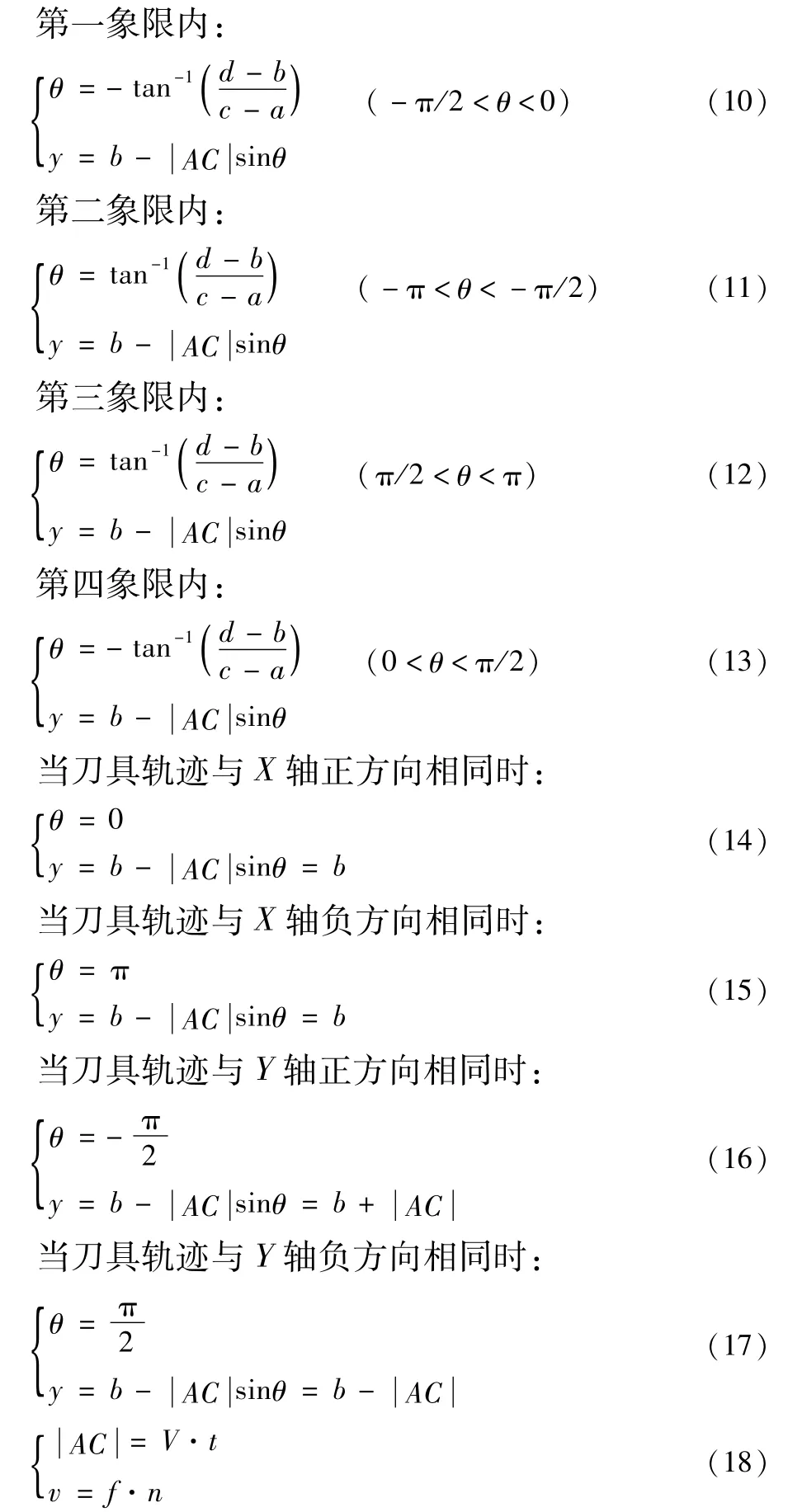

3.1.3 直线模型建立

如图9所示,铣削路线为直线AB,点A(a,b)为直线起点,点B(c,d)直线终点,点C(x,y)为铣削点,θ为铣刀进给方向与X轴正向的夹角。

图9 直线进给图

当刀具轨迹为直线时,角θ是固定不变的,由图中几何关系得:

式中|AC|——铣刀走过的直线轨迹长度

公式(18)中的参数与式(5)中的参数含义相同,在这里不再赘述。

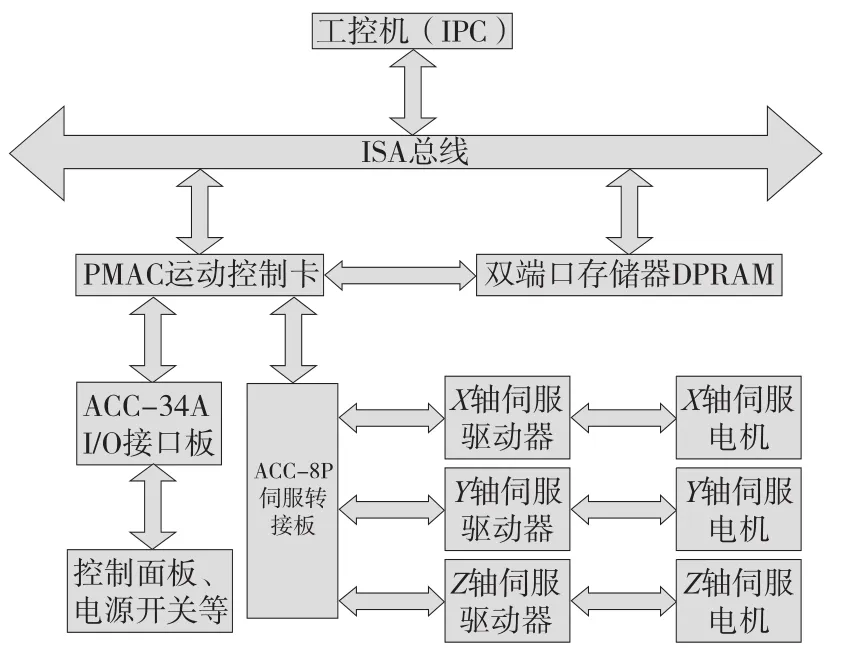

4 基于PMAC运动控制系统构建

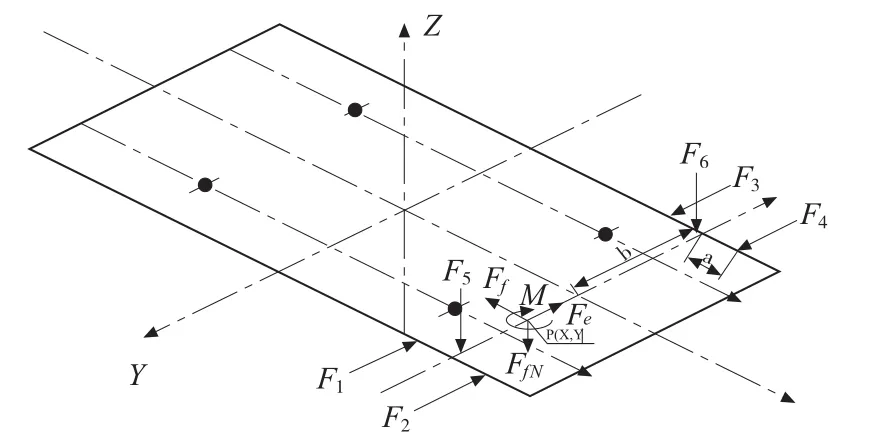

4.1 控制系统硬件平台的搭建

如图10所示,工控机与运动控制卡有两种通信方式,一是通过ISA总线进行通信,二是通过双端口控制器DPRAM实现通信,后者能够更快获得电机位置、转速等实时状态信息,使得对电机的控制更加精确[8]。PMAC卡通过I/O接口板实现对控制面板、限位开关,电源开关等输入信号的响应,同时通过伺服转接板与各轴的伺服驱动器相连,与各轴伺服电机、编码器等组成运动控制系统[9]。

工控机负责实现界面显示、参数设定等非实时功能,而PMAC卡则负责实现插补驱动、PLC控制等实时功能。

图10 系统硬件结构图

4.2 控制系统软件部分设计

PMAC软件具有较高的开放性,用户可以运用多种高级语言如VB,VC,Delphi来完成专用界面的设计研发。本系统按照模块化设计思想运用Visual Basic 6.0和Pcomm32共同完成控制系统软件的开发,系统软件结构如图11所示。

动态链接库Pcomm32包含同PMAC通讯的各种方式,并且将其中主要的函数进行分类、封装,从而形成了一种用户根据自己需要进行调用的动态链接库[10-11]。用户通过调用这些函数即可实现PMAC卡与IPC之间的通讯,使得程序设计更加灵活、方便[12]。

图11 系统软件结构图

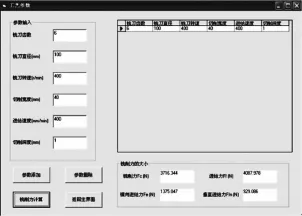

4.3 人机界面的设计及通信

人机界面是实现操作者与控制系统进行人机交互的重要纽带。界面设计应该具有良好的人机交互性,从而为用户操作提供方便。本系统界面包括参数设置、手动操作、状态显示、轨迹优化以及程序管理等。

图12、图13只是介绍了施力装置控制系统主界面以及工艺参数处理界面。在工艺参数界面中,根据用户按界面提示输入的相关参数,计算出铣削力FC的大小以及作用在工件上的各铣削分力的大小,为实现对模拟力的控制奠定基础。同时利用数据库对用户输入的参数进行管理,有助于提高用户的工作效率。

图12 控制系统主界面

图13 工艺参数处理界面

5 总结

(1)建立模拟工作台所受铣削力的力学模型,根据力与力矩相等原理得出了铣削力同各模拟分力间的函数关系。

(2)分析各模拟分力同时间变量间的关系,为实现伺服电机对模拟力的控制奠定基础。

(3)设计开发该施力装置的控制系统,通过建立系统界面,利用PMAC卡实现对施力装置的有效控制。

[1]刘剑.高速滚珠丝杠副综合性能的试验研究[D].济南:山东大学,2005.

[2]冯虎田.滚动功能部件行业发展症结及突破对策[J].金属加工(冷加工),2013(5):4-9.

[3]程鑫.高速滚珠丝杠副性能试验台的研制及丝杠温升试验[D].济南:山东大学,2011.

[4]黄祖尧.国外滚珠丝杠副的精度、性能检测动向[J].制造技术与机床,1985(11):37-39.

[5]刘永平,陈祯,芮执元,等.高速空心滚珠丝杠副动态性能试验平台的开发[J].制造技术与机床,2012(4):78-81.

[6]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005,39(3):34-35.

[7]张海水.滚珠丝杠副可靠性试验台的研制及其实验研究[D].济南:山东建筑大学,2013.

[8]侯傲,舒启林,蒋广玉.基于PMAC多轴组数控系统研究[J].机电产品开发与创新,2012,25(6):158-160.

[9]LiuLin,LiYong,WenLiwei,etal.PMAC-basedTracking Control System for 8-axis Automated Tape-laying machine[J]. Chinese Journal of Aeronautics,2008,559.[10]Delta Tau Data Systems,Inc.PMAC/PMAC2 Software reference manual[M].USA:Delta Tau data systems Inc,2003.

[11]白海清,彭玉海,何宁.基于PMAC的数控系统软件开发研究[J].机床与液压,2007,35(2):59-61.

[12]舒启林,蒋广玉,侯傲.滚齿机数控系统零编程技术的研究[J].机床与液压,2012,36(12):39-43.

(编辑 李秀敏)(编辑 李秀敏)

The Study on Mechanical Modeling and Controlling System of Simulating Milling Force Mechanism

SHU Qi-lin,LIANG Xiao-sen,WANG jun,LI Xu-ming,WANG Zhi-xue

(School of Mechanical Engineering,ShenYang Ligong University,Shenyang 110159,China)

To design a set of force-applying mechanism,simulate the stresses of workbench in vertical milling process and complete dymatic test of perfomace parameters by controlling the mechanism on the basis of the research of a testing stand of precision preserve of rolling functional components.To establish a mechanical model to simulate the milling stresses of workbench,and makes use of the the principle of the force and moment equal to deduce the functional relationships between the force of mechanism applying and the milling force,makes appropriate transformation according to the working principle of force-applying mechanism;adopt the“PC+NC”NC system architecture and use VB complete programming of the testing stand open NC system.Operators can achieve the function of testing stand by the established system interface.In the process of the test of perfomace parameters by testing stand,the force-applying mechanism apply milling force which could ensure test data accuracy and also save energy.

rolling functional components;simulation of the milling;open NC system;mechanical model

TH166;TG659

A

1001-2265(2015)01-0118-05 DOI:10.13462/j.cnki.mmtamt.2015.01.033

2014-05-14

工信部″高档数控机床与基础装备科技重大专项″(2012ZX04011021)

舒启林(1969—),男,四川彭州人,沈阳理工大学教授,硕士研究生导师,博士,主要研究方向为先进数控技术,(E-mail)shuqilin@139. com。