冷冻预处理及负压微波喷动干燥对脱水牛蒡品质的影响

黄家鹏,张慜*,郑丹丹

(1.江南大学食品学院,江苏无锡214122;2.海通食品集团股份有限公司,浙江慈溪315300)

冷冻预处理及负压微波喷动干燥对脱水牛蒡品质的影响

黄家鹏1,张慜*1,郑丹丹2

(1.江南大学食品学院,江苏无锡214122;2.海通食品集团股份有限公司,浙江慈溪315300)

以牛蒡为主要原料,在干燥腔内真空压力波动范围为12~21 kPa的条件下,研究喷动频率、微波功率,以及预处理方式,对负压微波喷动干燥(PSMVD)牛蒡片的干燥特性及质构、收缩率、复水比、感官评分、色泽等品质的影响。结果表明:喷动频率、微波功率,以及预处理方式对其影响较大,当喷动频率为3.3 r/min,微波功率为19.8 W/g,采用冷冻预处理(-18℃,12 h)的方式,所得到的牛蒡产品色泽佳、质地松脆、风味浓郁、保质期长。

牛蒡;负压微波喷动;预处理;冷冻

牛蒡(Arctium lappa L.),俗称恶实、大力子、东洋参等,是菊科牛蒡属两年生草本根菜类植物,以肉根供食用,享有蔬菜之王的美誉,种植地分布于我国台湾、江苏、山东等省域。牛蒡根不仅富含蛋白质、氨基酸、菊糖、胡萝卜素、纤维素、钙、磷、铁等人体所需的多种维生素及矿物质,而且含有牛蒡酸、醛类、多炔类及挥发油等多种小分子活性成分[1]。牛蒡根肉质为灰白色,暴露在空气中会褐变,在贮藏过程中易纤维化而使口感变差甚至无法食用。为保持牛蒡的营养成分并防止鲜贮过程中的纤维化,对收获后的牛蒡进行切片干燥是行之有效的方法。

传统微波真空干燥存在产品加热过程不均匀,易出现冷、热点现象,影响产品干燥品质。为了克服微波真空干燥不均匀性,负压微波喷动干燥方法通过周期性的真空压力变化,带动物料颗粒周期性喷动,从而提高了物料干燥的均匀性,避免了产品由于局部温度过高而造成的烧焦现象,提高了干后产品的品质,同时也相应地提高了干燥速率以及降低了有效能耗[2]。

本文中探讨了喷动频率、微波功率,以及预处理方式对牛蒡干燥品质的影响。

1 材料与方法

1.1试验材料与试剂

牛蒡购买于徐州汇美食品旗舰店,成熟度和粗细基本一致,无腐烂变质现象;抗坏血酸、氯化钠、D-异VC钠,均为分析纯,购买于国药集团化学试剂有限公司。

1.2主要仪器与设备

负压微波喷动干燥设备,微波频率915 MHz,江南大学食品学院提供;101-1-BS电热恒温鼓风干燥箱,上海跃进医疗器械厂产品;PL203型电子分析天平,CR-400型色度计,日本KONICA MINOLTA公司产品;TA-XT2型质构仪,英国Stable Micro System公司制造;中短波红外加热器,泰州圣泰科红外科技有限公司制造;以及LG家用冷藏冷冻冰箱等。

1.3试验方法

1.3.1工艺流程牛蒡→清洗→去皮→切片→护色→预处理→负压微波喷动干燥→包装→品质评价

1.3.2操作要点

1)切片:牛蒡为圆柱体,从中间一分为二,将牛蒡斜切成椭圆形片状,厚度为3 mm。

2)护色:将切后的牛蒡片放入护色液(质量分数0.5%抗坏血酸+质量分数0.5%NaCl)常温浸泡30 min;将护色后的牛蒡片放入95℃质量分数0.5%的D-异Vc钠溶液中热烫3~5 min,取出后立即用冷却水冷却。

3)负压微波喷动:将预处理后的牛蒡片置于负压微波喷动干燥腔内,调节喷动频率、微波功率以及真空度,以物料湿基含水量低于质量分数6%为干燥终点。

4)包装:干燥后样品不易吸潮,对光照不敏感,采用一般塑封袋包装即可,置于干燥阴凉处。

5)品质评价:将干燥后所得样品进行收缩率测量、复水率对比、质构分析、色差测量、感官评分。

1.3.3指标测定

1)水分含量:参照国标GB5009.3-2010食品中水分的测定方法,鲜切牛蒡湿基含水率为质量分数80.6%。

2)样品体积和收缩率的测定:采用小米法测出干燥前后物料的体积,文字表达式:

物料的体积=(小米+物料的体积)-小米的体积再通过前后体积比计算出收缩率

式(1)中,v1为干燥前牛蒡的体积(mL);v2为干燥后牛蒡的体积(mL)。每个实验条件下干燥样品的收缩率测量3次,平均测量值用于数据处理与分析。

3)复水比的测定[3]:称取牛蒡干制品5 g,置于250 mL的烧杯中,再向烧杯中加入150 mL的蒸馏水,放入45℃恒温水浴中复水,1 h后取出,用滤纸擦干表面水分,称量复水前后的质量。复水比

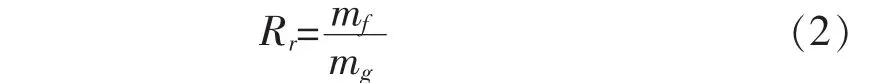

式(2)中,mg为干燥后牛蒡的质量(g);mf为复水后沥干水分的牛蒡质量(g)。每个实验条件下干燥样品的复水比测量3次,平均测量值用于数据处理与分析。

4)质构测定:用TA-XT2物性测试仪进行压缩破坏试验,以测定负压微波喷动干燥牛蒡片的脆度力学特征参数。试验结果用脆度(g)来表示,脆度是样品的脆度点出现在下压探头第一次冲向样品过程中坐标图上的第一个明显压力峰值处,峰值越小样品越脆。根据牛蒡脆片的物理特性,选用P 0.5S探头(Surrey,UK)。测试条件为:测前速度2 mm/s,测试速度1 mm/s,测后速度5 mm/s,触发力为20 g(1 g=9.8 mN),压缩比为70%。每次处理的样品重复做5次,取其平均值[4]。

5)色泽:采用自动色差仪直接测定,每个样品平行测定3次。L*值表示色泽明暗度,a*值表示色泽红绿程度,b*值表示色泽黄蓝程度。

6)感官评分标准:选择作者所在实验室的10位同学对干燥后的牛蒡片进行感官评分,综合考虑干制品色泽、风味和外形指标,满分10分,表1为具体的感官评分标准。

表1 牛蒡片感官评价标准Table 1Burdock slices sensory evaluation criteria

2 结果与分析

2.1喷动频率对牛蒡片干燥特性及品质的影响

脉冲喷动对牛蒡片干燥的均匀性影响较大。Feng与Tang经对苹果片喷动床干燥研究后发现:苹果片使用静止床干燥2.5 min后,苹果片之间的温度差最大值达到127.5℃;使用微波喷动床后,苹果片之间的温度变化值最高是±1.4℃,在干燥的最后阶段这个变化值上升到±4℃[5]。在脉冲喷动干燥中主要研究的是喷动频率对物料干燥特性的影响。

图1为喷动频率(1.25、1.8、3.3 r/min)对牛蒡片湿基含水率的影响。由图1可以看出,随着脉冲喷动频率的增加,物料的干燥速率加快;这是由于脉冲喷动加快,牛蒡片较为均匀的搅动有利于水分的传质过程,进而干燥速率加快。而干燥10 min后,频率为1.8 r/min时干燥速率最快,干燥速率V(频率3.3 r/min)<V(频率1.8 r/min),这可能是由于喷动的气体为常温的气体,频率过快导致大量的常温气体与热牛蒡片接触,从而降低了牛蒡片的表面温度,影响了水分的蒸发,进而相对于频率为1.8 r/min时的负压微波喷动干燥速率有所降低。范乐明等[2]在研究土豆片脉冲喷动干燥特性时也发现了同样的效果,干燥前期,随着脉冲喷动频率增大,干燥速率V(频率3.75 r/min)<V(频率5 r/min);随着干燥时间的延长,在干燥后期,频率为5 r/min时干燥速率最快,干燥速率V(频率7.5 r/min)<V(频率5 r/min)。

复水能力和收缩率是评价干燥产品品质特征的重要指标,复水能力能够反映干燥及预处理方式对产品结构及成分产生的物理化学变化的影响程度[6];收缩率则能够反映物料在干燥过程受热的均匀程度。

图1 喷动频率对牛蒡片湿基含水率的影响Fig.1Effectofdifferentpulsefrequencyonthe moisture content of burdock slices

由图2可以看出,随着脉冲喷动频率的增加,牛蒡片的收缩率和复水比呈一定的上升趋势。当喷动频率为3.3 r/min时,牛蒡片的复水比为3.97,皱缩率为0.3;此时牛蒡片的表面呈现出致密的蜂窝状小孔,这是因为周期性的压力变化在牛蒡片内形成了一个交变的压力差,导致牛蒡片内部细胞相互挤压,从而产生致密的细胞结构;同时在喷动过程中,温度低及干燥均匀度高,牛蒡片样品的组织结构及成分发生较少的物理化学变化,所以频率为3.3 r/min的样品具有较高的复水能力;相比于前两种喷动频率干燥下的牛蒡片,频率为3.3 r/min的样品在干燥结束时形状平整,基本接近椭圆形,这是因为随着喷动频率的增加,牛蒡片受热的均匀度增加,在喷动干燥过程中沿径向均匀收缩,且样品在干燥过程中实现的是空间运动而不是平面运动,所以其收缩的程度最小。

图2 喷动频率对牛蒡片收缩率和复水比的影响Fig.2Effect of different pulse frequency on the shrinkage percentage and re-hydration rate of burdock slices

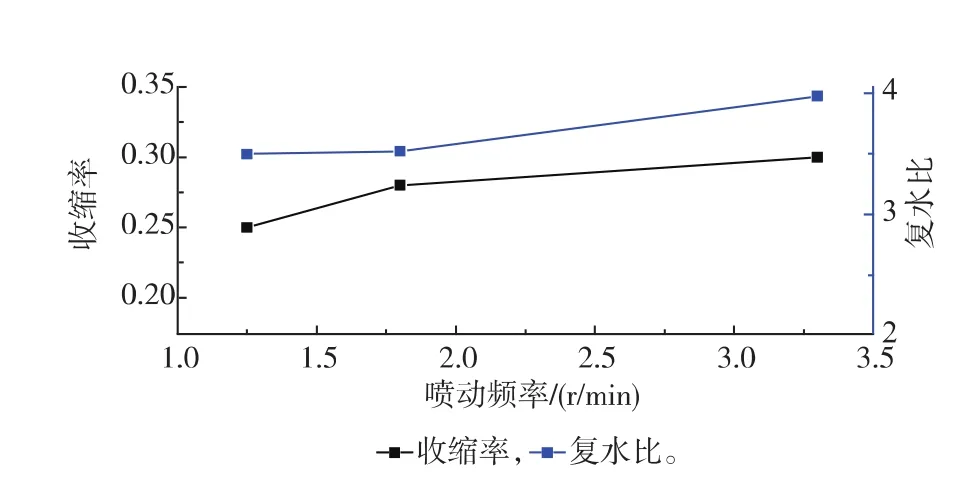

果蔬脆片可作为休闲食品直接食用,主要由硬度和脆度等力学指标描述产品品质特征。硬度指第一次穿破样品时的压力峰值,即整个样品抵抗外力破坏过程中出现的最大峰值。硬度越大,样品越有嚼劲,但硬度过大口感较差。脆度是样品出现在下压探头第一次冲向样品过程中坐标图上的第一个明显压力峰值,峰值越小表示越脆[7]。

由图3可以看出,喷动频率对牛蒡片的脆度和感官评分有较大影响。当喷动频率为3.3 r/min时,破碎力为4.3 kg(1 kg=9.8 N),感官评分为7.8;而频率为1.8 r/min时,其破碎力竟高达5.5 kg。研究中主要通过检测破碎力的大小来反映牛蒡片脆度,破碎力越小,表明脆度越大[8]。总体而言,当频率为3.3 r/min时牛蒡片所体现的感官品质均优于前两者,但仍有小部分牛蒡片呈焦黄色,可能是由于微波的功率过高。

图3 喷动频率对牛蒡片破碎力和感官评分的影响Fig.3Effect of different pulse frequency on the friability and sensory score of burdock slices

2.2微波功率对牛蒡片干燥特性以及品质的影响

在食品的干燥过程中,块状物料中心的水分不能及时逸散导致含水量处于较高水平,水分子属于极性分子,对微波的吸收能力很强,易使物料中心吸收过多微波能量,导致物料炭化,产品品质严重下降。马铃薯块茎中淀粉含量较高,并且经过熟化处理后具有较高的膨润度[9],在微波干燥过程中易产生膨化效果。然而,高微波功率会使得颗粒急剧膨化,最终产品仅剩一层外皮;低微波功率仅仅达到干燥的目的,并无膨化效果。因而在实验中需要控制微波功率,以控制和改善产品干燥后的品质。

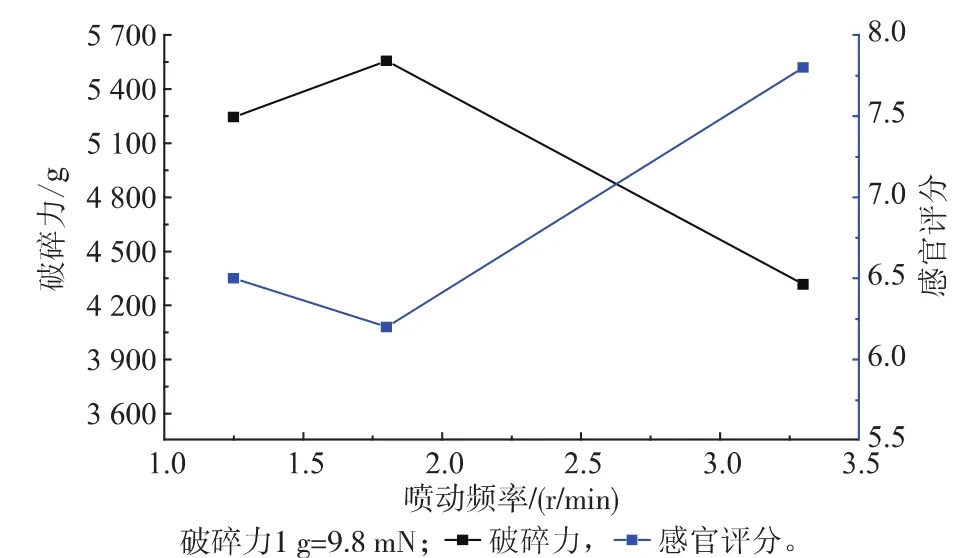

本实验中设定喷动频率3.3 r/min,微波功率13.2、19.8、26.4 W/g条件下,进行牛蒡片负压微波喷动干燥试验,得到的干燥曲线如图4所示。可以看出,在相同的喷动频率(3.3 r/min)下,随着微波功率的增大,物料湿基含水率降低加快,干燥时间缩短,如微波功率为26.4 W/g时,物料干燥至湿基含水率低于质量分数6%所需时间为30 min,而微波功率为13.2 W/g所需的时间却为50 min。在干燥后期,微波功率为13.2 W/g时,干燥的速率更快,这可能是因为在同时间内微波功率较小条件下的牛蒡片含水率大,因而吸收的能量也大。

图4 微波功率对牛蒡片湿基含水量变化的影响Fig.4Effect of microwave power on the moisture content of burdock slices

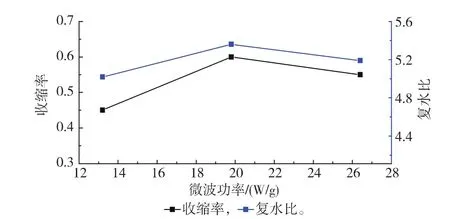

由图5可以看出,当微波功率为19.8 W/g时,牛蒡片的收缩率为0.6,复水比为5.36,复水比Rr(功率19.8 W/g)>Rr(功率26.4 W/g)>Rr(功率13.2 W/g)。Rr(功率19.8 W/g)>Rr(功率13.2 W/g)的原因是:微波功率越大,单位质量和时间内样品吸收的微波能越多,提高了水分蒸发强度,从而使得样品在复水时更容易吸收水分,改善了产品的复水性能[10];但是随着微波功率的增加,复水比Rr(功率19.8 W/g)>Rr(功率26.4 W/g),这可能是由于过高的微波功率导致样品内部温度升高过快,从而发生了不可逆的物理化学变化,一些溶质从破坏的细胞中迁移到样品的表面形成一层坚硬的外壳,致使样品表面产生了封闭的组织结构,影响了样品的复水能力。

图5 微波功率对牛蒡片收缩率和复水比的影响Fig.5Effect of microwave power on the shrinkage percentage and re-hydration rate of burdock slices

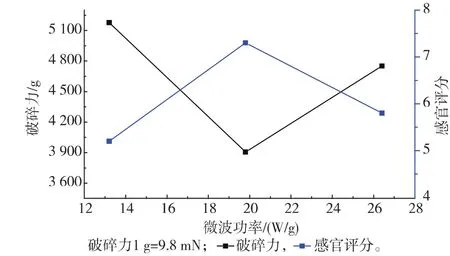

由图6可知,当微波功率为19.8 W/g时,牛蒡片的破碎力和感官评分都达到最佳,即破碎力为3.9 kg,感官评分7.3。功率过低,容易造成样品干燥不完全,质地太软,如功率为13.2 W/g时,牛蒡片的干燥用时较长,需要50 min,其色泽和质地远不如后两者,且在储存的过程中,牛蒡片很容易吸潮“回软”。功率过高,样品吸收的微波能多,水分散失过快,过干对产品的质地以及色泽有一定的影响,如功率为26.4 W/g时,其破碎力竟高达5.2 kg,质地太硬,且干后产品色泽暗淡,呈现出焦黄色,对其风味也有所影响。所以综合考虑,确定微波功率为19.8 W/g。

图6 微波功率对牛蒡片破碎力和感官评分的影响Fig.6Effect of microwave power on the friability and sensory score of burdock slices

2.3不同的预处理方式对牛蒡片干燥特性以及品质的影响

预处理是果蔬加工过程中的一个重要工序,很多加工品都需要这一单元操作。一般而言,预处理对最终产品的色、香、味、形和营养保持具有重要作用。如冷冻预处理对甘薯以及胡萝卜的变温压差膨化产品品质有很大的影响[11-12];浸渍质量分数为4%的麦芽糊精有利于维持杏鲍菇脆片的形状,改善产品的硬度和脆度[13];前期的热风预处理对牛蒡微波干燥后品质有很大的改善[3]。本实验中设定喷动频率3.3 r/min,微波功率19.8 W/g,采取3种不同的方式对牛蒡片进行预处理,即热风预处理、红外预处理、冷冻预处理。热风和红外预处理的温度均设置为75℃,牛蒡片的湿基含水率干燥至质量分数70%;冷冻预处理即-18℃下冷冻12 h。

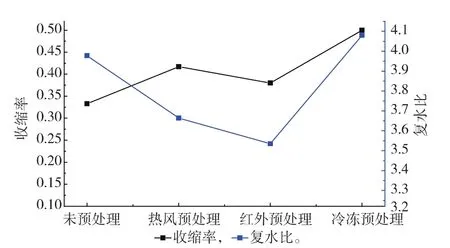

由图7可以看出,不同预处理方式对牛蒡片干燥后品质有很大的影响。经过冷冻预处理的牛蒡片在干燥后具有较高的收缩率(0.5)和复水比(4.08),而经过热风和红外预处理的牛蒡片复水比远低于未预处理的样品,Rr(热风)=3.66,Rr(红外)=3.53,Rr(未预处理)=3.9。冷冻预处理的牛蒡片具有较高的复水比和收缩率,这与一些学者的研究结果一致,如McMinn等认为,干燥过程收缩越小,多孔性越好,则复水性越好。而经过热风和红外预处理的样品复水比较低,这是因为在热风和红外预处理干燥的过程中,牛蒡片内部发生了不可逆的物理化学变化,一些溶质从破坏的细胞中迁移到样品的表面,形成一层坚硬的外壳,导致样品表面产生封闭的组织结构[14];同时热风预处理是外部提供能量促进干燥过程进行,传热和传质方向相反,使牛蒡表面易于形成一层致密的外壳,降低了牛蒡片的复水能力[15]。未处理的牛蒡片在干燥过程中收缩率最小(0.33),即皱缩最明显;这是因为未处理的样品水分含量过大,在干燥的过程中很容易粘结聚集,增大喷动的难度,影响了样品受热的均匀性。

图7 预处理方式对牛蒡片收缩率和复水比的影响Fig.7Effect of pretreated methods on the shrinkage percentage and re-hydration rate of burdock slice

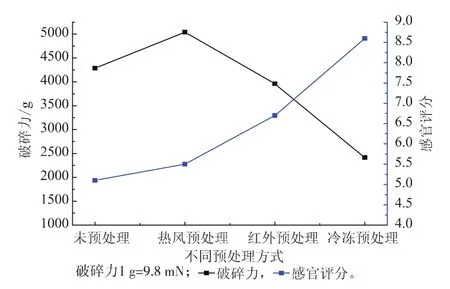

图8中冷冻预处理的牛蒡片破碎力(2.4 kg)最小,感官评分高达8.6,产品的外观、色泽、松脆度明显高于前几组。这是由于在冷冻阶段,低温固化了物料内部的纤维结构,有利于后期干燥产品形状的保持。在冷冻过程中,细胞内核、细胞间隙内冰晶的形成和体积的增大,使细胞原生质、细胞壁等细胞结构受到机械损伤,使得解冻后的产品的质地比新鲜的要软,进而在膨化过程中增加了产品的松脆度[16]。这与已有的一些研究结果一致,如郭婷在研究预处理对甘薯变温差膨化干燥产品品质的影响时发现,经过-18℃下冷冻预处理的甘薯所制备的膨化产品具有良好的色泽和酥脆性[12]。因此冷冻预处理对脱水牛蒡的影响远优于前两种。

图8 预处理方式对牛蒡片破碎力和感官评分的影响Fig.8Effect of pretreated methods on the friability and sensory score of burdock slice

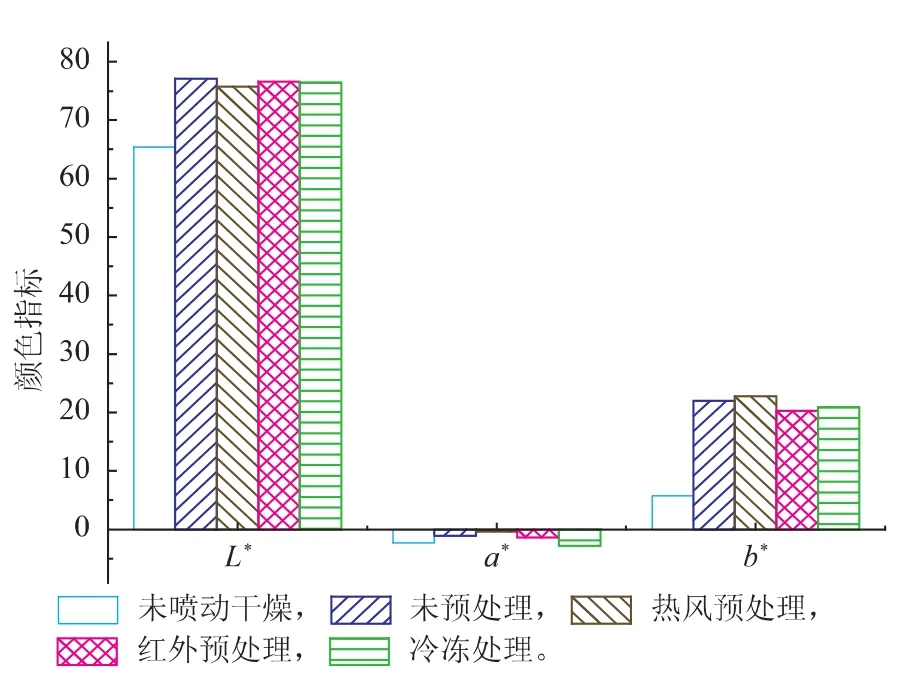

图9显示了不同预处理方式喷动干燥制得的牛蒡片色泽对比,其中以新鲜牛蒡的色差值为基准。可以看出:与新鲜牛蒡片相比,喷动干燥过程中L*值由65.4增至76左右,a*值有所降低,b*值由5.7增至21左右。在喷动干燥的过程中,牛蒡片亮度变大,并向绿、蓝偏移,这是因为真空环境降低了样品表面水蒸气的浓度和产品内部水的沸点,使样品内部和外部的压力差增大,从而使水分能在较低温度下快速蒸发;同时真空环境能够很好地保存样品的营养成分,防止氧化反应。因此,干后产品的风味、颜色,以及质构有所提高。Joanna等在真空干燥土豆过程中也发现了土豆亮度变大,并向绿、蓝偏移[17]。

图9 预处理方式对牛蒡片颜色指标的影响Fig.9Effect of pretreated methods on the total color of burdock slice

3 结语

负压微波喷动干燥中,喷动频率、微波功率,以及预处理方式,对干后产品品质的影响很大。在喷动频率为3.3 r/min,微波功率为19.8 W/g,采用冷冻预处理的方式,所得到的牛蒡片形状平整、质地松脆、复水能力强;干燥后产品的收缩率为0.5,破碎力为2.4 kg,复水比为4.05。与传统的微波真空干燥相比,负压微波喷动干燥过程快,产品色泽优、品质高、均匀性好。方法可推广应用于其它果蔬的加工。

[1]陈世雄,陈靠山.牛蒡根化学成分及活性进展[J].食品与药品,2010,12(7):281-282.

CHEN Shixiong,CHEN Kaoshan.Research advance in chemical constituents and pharmacological activities of burdock root[J]. Food and Drug,2010,12(7):281-285.(in Chinese)

[2]范乐明,张丽萍.土豆片脉冲喷动微波负压干燥特性及品质[J].食品与生物技术学报,2013,32(11):1176-1182.

FAN Leming,ZHANG Liping.Characteristics and technology of potato slice by pulse-spouted microwave vacuum dying[J]. Journal of Food Science and Biotechnology,2013,32(11):1176-1182.(in Chinese)

[3]石启龙,赵亚,王锡海.热风-微波联合干燥牛蒡的实验研究[J].食品工业科技,2011,32(6):320-322.

SHI Qilong,ZHAO Ya,WANG Xihai.Drying of burdock by hot air and microwave combination[J].Science and Technology ofFood Industry,2011,32(6):320-322.(in Chinese)

[4]卢懿,张慜.改善高真空干燥梨脆片褐变及松脆性[J].食品与生物技术学报,2013,32(11):1149-1155.

LU Yi,ZHANG Min.Improvement of high vacuum dried pear crisps browning and crispiness[J].Journal of Food Science and Biotechnology,2013,32(11):1149-1155.(in Chinese)

[5]Feng H,Tang J M,Mattinson D S,et al.Microwave and spouted bed drying of frozen blueberries:the effect of dryingand pretreatment methods onphysical properties and retention of flavor volatiles[J].Journal of Food Processing and Preservation,1999,23(6):463-479.

[6]Lewicki P P.Some remarks on rehydration of dried foods[J]. Journal of Food Engineering,1998,36(1):81-87.

[7]胡庆国.毛豆热风与真空微波联合干燥过程研究[D].无锡:江南大学,2006.

[8]范柳萍,张憨,邵爱芳.胡萝卜脆片真空油炸脱水工艺的优化[J].无锡轻工大学学报,2004,23(1):40-44.

FAN Liuping,ZHANG Min,SHAO Aifang.Optimization of vacuum frying dehydration of carrot chips[J].Journal of Wuxi University of Light Industry,2004,23(1):40-44.(in Chinese)

[9]Markowski M,Bondaruk J,Baszczak W.Rehydration behavior of vacuum-microwave-dried potato cubes[J].Drying Technology,2009(2):296-305.

[10]李婧怡,段振华.真空微波干燥对黄秋葵品质的影响[J].食品工业,2014,35(3):80-83.

LI Jingyi,DUAN Zhenhua.The effect of vacuum microwave drying on quality of okra[J].The Food Industry,2014,35(3):80-83.(in Chinese)

[11]黄宗海,何新益,王佳蕊,等.预处理方式对胡萝卜变温压差膨化干燥品质的影响[J].食品与机械,2011,27(1):124-126.

HUANG Zonghai,HE Xinyi,WANG jiarui,et al.Effect of pre-treatment on puffing carrots properties by explosion puffing drying at different temperature and pressure[J]. Food&Machinery,2011,27(1):124-126.(in Chinese)

[12]郭婷,邓放明,何新益.预处理方式对甘薯变温压差膨化干燥产品品质的影响[J].食品与机械,2012,28(6):202-204.

GUO Ting,DENG Fangming,HE Xinyi.Effect of different pre-treatments methods on the product quality of explosion puffing drying for sweet potato[J].Food&Machinery,2012,28(6):202-204.(in Chinese)

[13]严启梅,牛丽影,袁春新.预处理对杏鲍菇脆片品质的影响[J].食品科学,2012,33(6):74-77.

YAN Qimei,NIU Liying,YUAN Chunxin.Effect of pretreatments on the quality of Pleurotus eryngii chips[J].Food Science,2012,33(6):74-77.(in Chinese)

[14]McMinn W A M,Magee T R A.Physical characteristics of dehydrated potatoes:Part II[J].Journal of Food Engineering,1997,33(1/2):49-55.

[15]王玉川.莴苣颗粒负压微波高效节能均匀干燥机理及工艺研究[D].无锡:江南大学,2013.

[16]毕金峰,方芳,丁媛媛.预处理对哈密瓜变温压差膨化干燥产品品质的影响[J].食品与机械,2010,26(2):15-18.

BI Jinfeng,FANG Fang,DING Yuanyuan.Effect of different pretrentments on the product quality of explosion puffing drying for hami-melon[J].Food&Machinery,2010,26(2):15-18.(in Chinese)

[17]Joanna Bondaruk,Marek Markowskia,Wioletta Blaszczak.Effect of drying conditions on the quality of vacuum-microwave dried potato cubes[J].Journal of Food Engineering,2007,81:306-312.

Effects of Frozen Pre-Treatment and Pulse-Spouted Microwave Vacuum Drying on the Quality of Dehydrated Burdock

HUANG Jiapeng1,ZHANG Min*1,ZHENG Dandan2

(1.School of Food Science and Technology,Jiangnan University,Wuxi 214122,China;2.Haitong Food Group Company,Cixi 315300,China)

This paper investigated the effects of pulse frequency,microwave power and pre-treatment on the texture,shrinkage percentage,re-hydration rate,sensory score and total color difference of burdock slices dried by pulse-spouted microwave vacuum drying(PSMVD)at the pressure range of 12~21.0 KPa.Results showed that with the pulse frequency 3.3 times/min,microwave power 19.8 w/g and frozen pretreatment at-18℃for 12 h,burdock slices possessed good color,crispiness,rich flavor and long shelf life.

burdock,pulse-spouted microwave vacuum,pretreat,frozen

TS 254

A

1673—1689(2015)12—1262—07

2014-09-24

国家863计划重点项目(2011AA100802)。

张慜(1962—),男,浙江平湖人,工学博士,教授,博士研究生导师,主要从事农产品加工与贮藏研究。E-mail:min@jiangnan.edu.cn