离心泵叶轮五轴加工编程及仿真研究*

杨明莉,吕永海,刘三明,王致杰

(1.上海电机学院电气工程系,上海 200240;2.西门子中国上海有限公司,上海 200082)

离心泵叶轮五轴加工编程及仿真研究*

杨明莉1,吕永海2,刘三明1,王致杰1

(1.上海电机学院电气工程系,上海 200240;2.西门子中国上海有限公司,上海 200082)

针对离心泵叶轮的五轴加工遇到的加工干涉,超差等问题采用UG数控加工自动编程与Vericut加工仿真相结合,对NC程序进行模拟加工及在加工完成后与叶轮模型进行自动比较,可发现其中的错误刀轨或者加工是否超差,修改UG自动编程参数,最终可得到应用于机床直接加工的数控程序。实验结果表明通过UG自动编程与Vericut仿真相结合可较快生成加工所需要的数控程序,避免了错误程序导致机床、夹具、刀具和工件之间的干涉并保证了程序的加工精度。

叶轮;五轴加工;自动编程;仿真;加工精度

0 引言

随着我国流体技术的发展及与智能化产品的不断结合,形成了越来越多的流体技术应用。离心泵是常用的一种流体技术产品,它由叶轮、泵体、泵轴、轴承、密封件等零件组成。叶轮作为离心泵的核心部件,直接影响泵的力学性能,这取决于叶轮的设计是根据流体力学的基本原理来实现叶片的最大出力,并要求流道足够光滑以减少摩擦损失[1]。所以离心泵对于叶片的结构和表面粗糙度要求都较高。叶轮流道狭小,存在薄壁及扭曲叶片,加工相对较困难[2]。很多工厂直接将该类零件加工外包给其他公司,甚至从国外进口,高昂的费用及较长的零件交货期大大提高了产品成本。因此,将叶轮这类零件实现自主生产是企业需要面对的重要课题。

叶轮的加工技术涉及CAD/CAM技术,数控加工仿真技术及五轴联动加工技术[3]。其中CAM技术在我国还较落后,主要体现在后置处理,因为特定机床加工的NC程序,需要进行专门的后置处理。而目前使用较多的是通用后置处理器及在其基础上定制的专用后置处理器,较难保证数控代码程序的正确性。另外,机床、夹具、工件及刀具之间的干涉和碰撞在加工中是较难测量计算的,这对于加工的安全性和准确性又提出了更高的要求[4]。随着Vericut仿真技术的不断应用,对NC代码进行仿真、验证与修改,可以形成供机床直接加工的数控程序,这大大提高了数控加工的准确性及编程加工效率。本文针对离心泵叶轮的加工运用UG/CAM自动编程与Vericut仿真相结合,对UG生成的数控程序进行了仿真验证。

1 五轴加工编程环境的建立

1.1零件模型的建立

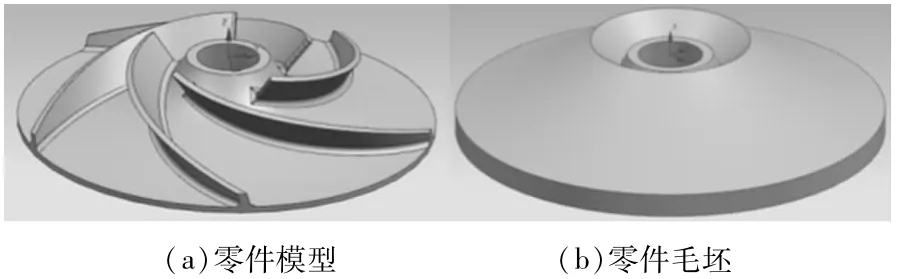

使用UG/CAD模块建立离心泵叶轮的三维模型。叶轮叶片和轴面对于泵的水力性能起到决定性的作用,轴面和叶片型线在流体技术应用中有特殊要求,根据流体力学的原理进行了特殊设计。与传统的叶轮建模方法不同,该叶轮在建模时采用了参数化建模[5-6],叶轮叶片较薄且存在较大扭曲,如图1a所示,图1b为零件毛坯。

图1 叶轮模型及毛坯

1.2工艺方案

1.2.1机床的要求

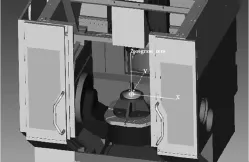

叶轮的圆柱形包络尺寸为φ220×40,最大刀轴倾角为40°,基于叶轮形状的考虑,避免工件的频繁装夹,宜采用五轴联动立式加工中心来加工。根据零件圆柱形包络尺寸和最大刀轴倾角选择合适行程的机床(C轴必须为0~360°),本案例选择hermle C30U五轴联动立式加工中心。该加工中心采用HEIDENHAIN530系统,实现X,Y,Z,A,C轴五轴联动。各轴行程分别为X:650mm,Y:600mm,Z:500mm,A:-115°~115°,C:0~360°,主轴最高转速可达40000rpm,刀具容量24,最大功率26kW。通过初步机床选型进行模拟加工,可以检验机床的加工能力,这对于工厂实际加工零件的机床选型,工艺规划及成本控制具有重要的指导意义。

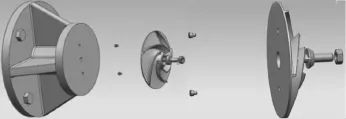

1.2.2工件装夹方案

叶轮的加工采用五轴联动机床加工,零件6个自由度的定位都有要求,需要进行完全定位,考虑到该叶轮属于圆柱包络体零件,工件的装夹采用如图2所示的夹具,工件底部采用两个螺钉拧紧并与夹具底座配合来定位绕叶轮中心轴旋转的自由度。该夹具简单,易操作,定位装夹牢靠,与刀具,主轴不易产生干涉[7]。

图2 叶轮装夹方式

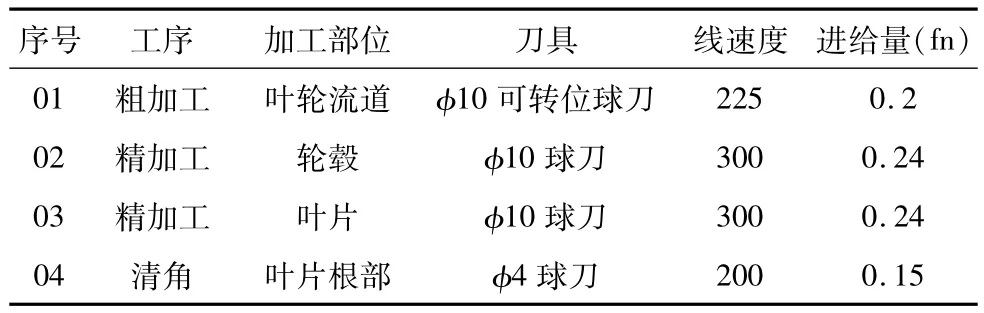

1.2.3机加工艺

叶轮采用316食品级不锈钢材料,具有较大强度和硬度,叶片较薄,流道光滑程度对流体流动性影响较大,这对于机加工艺要求较高。叶轮的铣削加工仍需要再进行较大的金属切削才能生成叶轮,加工工艺可分为流道粗加工、轮毂精加工、叶片精加工及清角4道工序,详细加工工艺路线,刀具及参数如表1所示。

表1 加工工艺路线

1.3生成刀位轨迹

根据机加工艺方案,在UG/CAM模块中设置叶轮加工环境,选择多轴加工模式,添加数控加工刀具,加工几何体,加工工艺框架,并在工艺框架内建立各详细加工工序操作[8]。各加工工序具体操作及参数设置如下,φ250圆柱形包络面以内为该零件安全走刀轨迹范围。

1.3.1叶轮流道粗加工

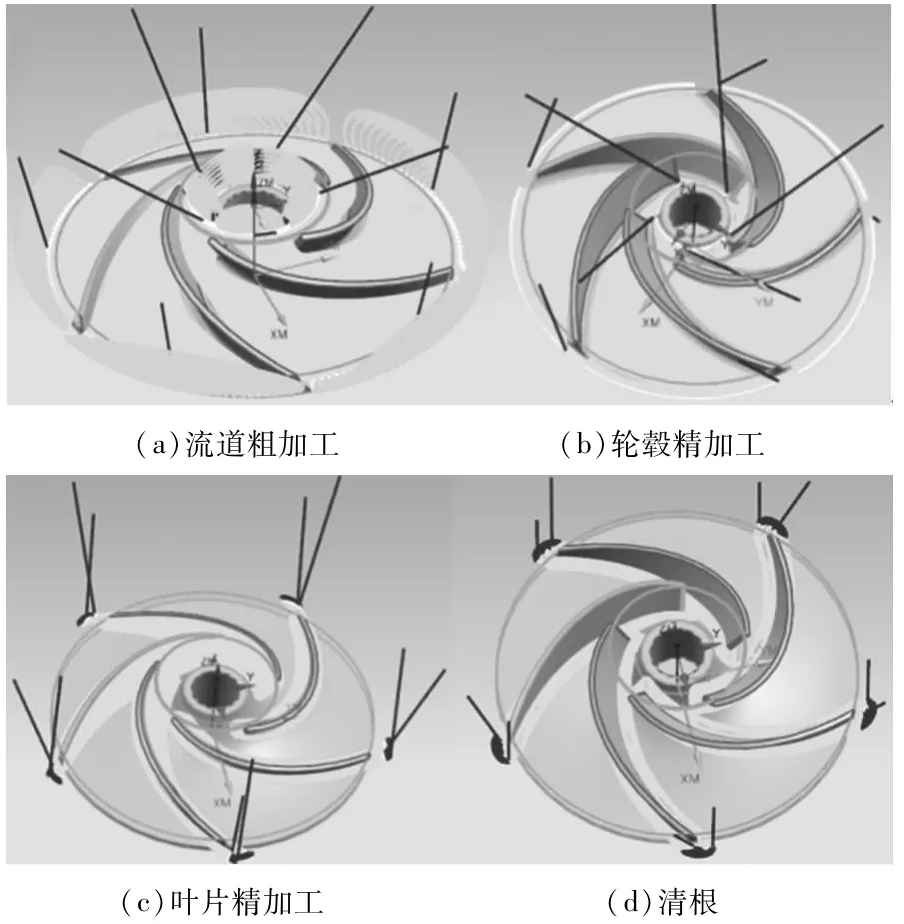

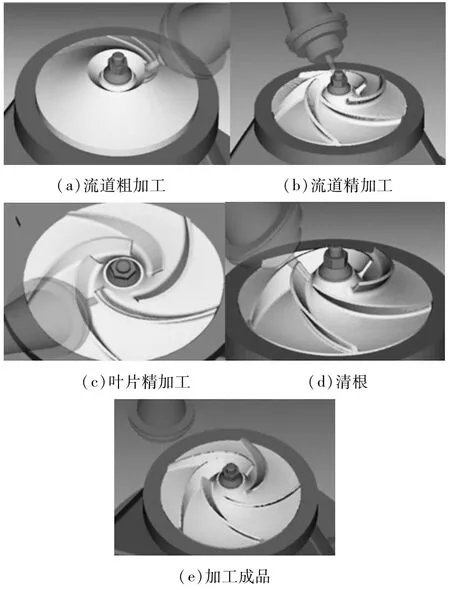

叶轮流道宽度影响着粗加工刀具的大小,流道最窄处流道为15mm左右,根据该加工材料特点,可选择SANDVIK可乐满d=φ10的2刃硬质合金带涂层刀片可转位球刀。该刀具采用的切削三要素设置为线速度V=225m/min,进给量fn=0.2mm/r,切削深度ap= 2mm;切削轨迹宽度设置为0.4d,轮毂和叶片余量都为1mm。叶轮的轮毂和叶片分别设置等参数曲线,并进行细化,根据等参数曲线位置矢量设置加工该位置刀轴。经过这一系列设置生成如图3a所示加工刀具轨迹,流道内部绿色轨迹为切削轨迹,其余轨迹为辅助性走刀路线。

1.3.2轮毂精加工

为保证轮毂精加工表面质量及叶片根部较易清根的前提下,选择曲率尽量小的刀具,此处选择SANDVIK可乐满d=φ10的整体硬质合金带涂层球刀加工。刀具的切削三要素为V=300m/min,进给量fn= 0.24mm/r,切削深度ap=1mm;切削轨迹宽度设置为0.1d,叶片余量为1,轮毂加工到位。加工刀轴矢量依然按照粗加工方式,采用等参数曲线进行细化生成曲线对应位置加工刀轴。生成如图3b所示轮毂精加工刀具轨迹。

1.3.3叶片精加工

采用与轮毂精加工同样的刀具及参数进行加工,叶片和轮毂都加工到位,留下下道工序加工的叶片根部φ10的圆角余料。采用等参数曲线方式设置刀轴,生成如图3c所示叶片精加工刀具轨迹。

1.3.4清角

轮毂和叶片的精加工刀具圆弧相对于成品叶轮叶片根部圆角要大,精加工后留下了较多了叶片根部余料,能否进行有效清角达到成品预期效果,该道工序是至关重要的一步。上道工序留下零件叶片根部圆角为φ10,零件叶片根部圆角为φ5,采用SANDVIK可乐满φ4整体硬质合金带涂层球刀进行清角。此处清根每条导轨间距0.2mm,为了清角能顺利进行,横向与纵向导轨数量至少为15。刀具的切削三要素为V= 200m/min,进给量fn=0.15mm/r,最大切削深度apmax=0.2mm,整个流道加工到位。加工刀轴矢量依然按照粗加工方式,采用等参数曲线进行细化生成曲线对应位置加工刀轴。刀具轨迹如图3d所示。

图3 各工序加工刀轨

1.4后置处理

采用UG自带的五轴加工后置处理器对所有加工操作产生数控机床所能识别的NC代码,并对程序文件进行保存。

2 加工仿真

本文采用软件Vericut7.2对NC代码进行仿真验证。Vericut是美国CGTECH公司所推出的数控加工仿真软件,包含NC代码仿真加工模块,刀具轨迹仿真加工模块,模型比较模块,与UG,Proe,CATIA等CAD/ CAM软件接口模块等各种功能模块,可进行车、铣、钻、磨、线切割等多种数控加工仿真。该软件还能进行优化数控程序,提高机加效率,改进表面加工质量,延长刀具的使用寿命,并通过仿真检查加工过程中的过切、干涉、碰撞等错误轨迹。另外,该软件不仅能对数控加工导轨文件进行仿真,而且还能仿真NC代码,本文中的加工仿真正是利用这一特点,实现了数控文件的加工验证[9-10]。

2.1导入数控系统控制文件

在Vericut中完成一整套的数控代码仿真过程与在现实中数控机床加工零件的过程一样。首先需要数控机床及对应的系统,夹具,刀具和毛坯,并设置零点偏置,执行NC程序进行加工。Vericut可对FANUC,SIEMENS,HEIDENHAIN等多种常用系统的程序进行仿真,但前提是必须事先导入对应数控文件的系统文件。本文中的机床hermle C30U采用HEIDENHAIN530系统,应从Vericut安装文件中导入HEIDENHAIN530系统控制文件。

2.2添加机床、夹具、毛坯和刀具

按照工艺方案的要求,选用机床herm le C30U,在项目树中导入保存的该机床文件。机床部件树的Fixture组件用于添加夹具及零件毛坯,将已绘制的.STL格式的夹具零部件导入到该组件中,设置各部件颜色,并通过移动,旋转调整,确定各个零部件位置。Fixture组件下的Stock组件用于添加毛坯,导入.STL格式的毛坯零件,确定其装夹的位置;另外,Stock组件下还包含Design组件,在该组件下添加.STL格式的成品零件,作为仿真加工后的分析比较参照体。机床、夹具与毛坯添加后模型效果如图4所示。

图4 工艺系统模拟效果图

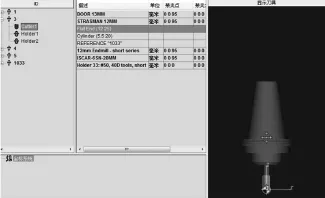

最后,在项目树中打开hermle C30U机床的刀具文件。在导入刀具文件后,打开刀具管理器,创建我们此次加工所需要的三把刀具,对刀具的切削部分、刀杆、刀柄各部位参数进行设置并保存,创建的刀具各个参数必须和UG/CAM中创建的刀具完全一致,以确保加工准确无误,如图5所示。

图5 刀具管理示意图

2.3导入数控程序文件

与实际机床数控加工类似,在完成机床、夹具、刀具配备完毕以后,需要进行数控编程以实现我们的加工。此处模拟加工我们在项目数中添加程序文件,找到硬盘中保存的UG后置处理的数控程序文件并进行添加。

2.4加工仿真及NC代码验证

对叶轮加工进行仿真,选择仿真到末端,图6a~图6d记录了各道工序的加工情况及最后在图6e中生成叶轮成品。Vericut可设置出现碰撞及干涉的表面显示为红色,本加工仿真中未出现红色表面,说明NC代码可以保证加工安全。另外,Vericut具有毛坯与成品的自动分析比较功能,如图7所示,在设置完公差(±0.02mm)范围后进行比较成品与毛坯,最后显示加工成型表面与零件表面没有区别,说明此次加工已完全达到表面公差要求,NC程序可直接应用于机床进行加工。

图6 各工序加工仿真示意图

图7 模拟加工成品与零件模型的比较结果

3 总结与展望

本文利用UG的CAM模块生成了离心泵叶轮的五轴加工数控程序,为保证数控程序的安全准确,采用Vericut数控程序仿真技术对其进行了仿真验证,得到了可直接应用于机床加工的数控程序。通过该方法,验证数控程序的安全性,准确性,加工精度,可保证加工的安全及成品零件的表面公差,这对于企业进行此类零件实现自主生产可提供可行性方案依据和成本控制依据。另外,此方法同样适用于其他试制零件或者在制零件在加工前的仿真与程序验证。

[1]杜强.基于UG NX的离心泵叶轮数字化制造技术研究[D].淄博:山东理工大学,2010.

[2]戚家亮,安鲁陵,修春松.整体叶轮五轴数控插铣加工刀位轨迹生成算法研究[J].机械设计与制造,2011(11):3-5.

[3]姬俊锋.复杂整体叶轮数控加工关键技术研究[D].南京:南京航空航天大学,2009.

[4]Xi-de Lai,Qing-hua Zhang,Qing-gang Li,et al.Digital manufacture of large-grade hydro turbine's blades[J].Journal of Materials Processing Technology,2009,209:4963-4969.

[5]张人会,杨军虎,李仁年.离心泵叶轮的参数化设计[J].排灌机械,2009,27(5):310-313.

[6]Liu Huran.Computer Aided Simulation Machining Programming In 5-Axis Nc Milling Of Impeller Leaf.2012 International Conference on Solid State Devices and Materials Science,2012:1457-1462.

[7]李湉,陈五一.基于加工特征分类的整体叶轮加工工艺研究[J].械设计与制造,2010(5):105-107.

[8]李万全.UG NX7.0数控高速加工实例详解[M].北京:机械工业出版社,2011.

[9]曾强,张志森,肖辉进.基于VERICUT五轴联动数控加工仿真研究[J].科学技术与工程,2012,4(12):914-917.

[10]Chen-Hua She,Chun-Chi Chang.Study of applying reverse engineering to turbine blade manufacture[J].Journal of Mechanical Science and Technology,2007(21):1580-1584.

(编辑 赵蓉)

Five-axis Machining Programming And Simulation Of Centrifugal Pum p Impeller

YANG Ming-li1,LV Yong-hai2,LIU San-ming1,WANG Zhi-jie1

(1.Department of Electrical Engineering,Shanghai Dianji University,Shanghai 200240,China;2.Siemens LTD.,Shanghai200082,China)

Aiming at interference and out of tolerance in the Five-axis machining of centrifugal pump impeller,take advantage of UG NC automatic programming combined with Vericut machining simulation that propose simulative machining of NC program,comparing the part finished and part model automatically,then we could find the error tool path and confirm if it is out of tolerance or not.After modify the UG automatic programming parameters,we will derive the final NC program that could be used on the machine tool for machining directly.The experimental result show that machining program could be generated by combining UG automatic programming with Vericut simulative machining.It avoid the error program that w ill lead to the interferences of machine tool,fixture,cutter and work piece,and it also assure machining precision of program.

impeller;five-axis machining;automatic programming;simulation;machining precision

TH166;TG659

A

1001-2265(2015)02-0131-04 DOI:10.13462/j.cnki.mmtamt.2015.02.037

2014-07-30;

2014-09-25

国家自然科学基金:一类非线性切换系统的多目标优化理论与算法(11201267);上海市自然科学基金:大规模新能源电力时空多尺度动力学特性及其安全防御策略研究(12ZR11600)

杨明莉(1988—),女,河南信阳人,上海电机学院硕士研究生,研究方向为大规模新能源电力设备安全和经济策略,(E-mail)310177194@qq.com。