滚珠丝杠副动态预紧转矩检测国内外标准比较和分析*

刘 莉,姜洪奎

(1.淄博职业学院机电工程学院,山东淄博 255314;2.山东建筑大学机电学院,济南 250101)

滚珠丝杠副动态预紧转矩检测国内外标准比较和分析*

刘 莉1,姜洪奎2

(1.淄博职业学院机电工程学院,山东淄博 255314;2.山东建筑大学机电学院,济南 250101)

动态预紧转矩不仅可以反映滚珠丝杠副加工装配精度,而且也可以预测滚珠丝杠副的热伸长、能量损耗等性能,因此是滚珠丝杠副综合性能检测的主要指标。国内外主要制造商对滚珠丝杆副的理论动态预紧转矩的标准却各不相同,文中分别比较了NSK、柯尔特、山东博特公司对理论动态转矩的性能检测标准,并应用不同的传动效率计算方法分析了这几种动态转矩的检测标准的特点和应用范围。文中的结论不仅对滚珠丝杠副的装配和设计,而且对于滚珠丝杠副的选型有较好的指导作用。

滚珠丝杠副;动态预紧转矩;传动效率;螺旋升角

0 引言

滚珠丝杠副动态预紧转矩是滚珠丝杠副综合性能检测的主要指标,动态预紧转矩的大小直接影响滚珠丝杠副的能量损耗、温升性能,进而影响丝杠的定位精度。因此,对于广泛应用于高精度数控机床、机电一体化设备的滚珠丝杠副来说,正确地分析并选择动态摩擦力矩的计算模型,对于滚珠丝杠副的优化设计和装配十分必要。

国内外对滚珠丝杠副的动态预紧转矩进行了大量研究。Ming-Cheng[1]和Lin-Wei CW[2]分析了摩擦力和摩擦力矩对滚珠丝杠副稳定性的影响,并且在考虑接触特性时分析了螺旋升角和接触角对丝杠传动效率的影响。前苏联学者Belyaev,V.G[3]对反向器的流畅性做了一些分析计算并考虑了摩擦造成滚珠堵塞的情况。罗马尼亚的Olaru D[4]等基于滚珠受力的平衡建立了一个新的摩擦力矩模型,利用数值计算方法分析了速度和载荷对总摩擦力矩的影响,给出了不同速度下摩擦力矩的变化关系图,在计算滚珠与滚道之间的摩擦时也采用了平均值,并且提出了自己的摩擦系数选择方法。日本Shimoda Hirokazu[5]研究了端盖式结构的滚珠丝杠副中滚珠在循环过程中受到的阻力。黄寿荣[6]应用力学分析及几何分析的方法,建立了摩擦力矩的理论模型,分析了丝杠及螺母的螺纹半径误差、导程误差及滚道的形状误差等制造误差以及滚珠进出反向器时的冲击等因素对摩擦力矩的影响。赵训贵[7]针对丝杠螺纹滚道参数误差对接触角和变位导程及摩擦力矩的影响及相互关系进行了分析。

滚珠丝杠副摩擦性能的研究主要侧重滚珠丝杠副摩擦的产生机理和影响因素,以及测试仪器的开发,对滚珠丝杆副的动态预紧转矩检测标准的研究较少。事实上,国内外主要制造商对滚珠丝杆副的理论动态预紧转矩的计算公式却各不相同,本文分别比较了NSK、柯尔特、山东博特公司对理论动态转矩的检测方法,比较了这三种标准的基准动态预紧转矩和动态预紧公差的定义,并引用不同传动效率的计算方法,分析比较了基准动态预紧转矩的计算方法的特点和应用范围。

1 滚珠丝杠副动态预紧转矩检测指标组成

滚珠丝杠副的动态摩擦力矩(又称预压动态扭矩)是指滚珠丝杠副在运动时由预紧负载、滚珠循环等各种摩擦因素而产生的阻力矩。滚珠丝杠副动态转矩性能验收标准有两个指标:理论动态预紧转矩TP0和动态预紧转矩公差ΔTPP。而动态预紧转矩公差ΔTPP往往以TP0的百分数表示。理论动态预紧转矩TP0,又称为基准扭矩,其定义为:有预加载荷的滚珠丝杠副,在没有外加载荷的情况下,丝杠与螺母相对连续转动所需力矩(不包含螺母两端密封件的摩擦力矩)。

2 理论动态预紧转矩的计算标准比较

许多文献为研究滚珠丝杠副摩擦力矩变化原因,所建立的理论动态预紧转矩的公式往往较为复杂,不适合工程应用,工程上应用的标准计算公式比较典型的有以下三类:

(1)国内通用计算公式[9]

其中,TP0—轴向预加载荷(Nmm),Ph—导程(mm),η—传动效率。丝杠副的定位精度:1、2级,取η= 0.95,3、4级取η=0.9,5、7、10级取η=0.85。

(2)西班牙标准[10]

其中:η1—正传动效率(由旋转运动变为直线运动),η2—逆传动效率(由直线运动变为旋转运动)。丝杠副的定位精度:1、2级,η取0.95~0.9。

(3)日本JISB1192标准[11]

其中:λ—螺旋升角

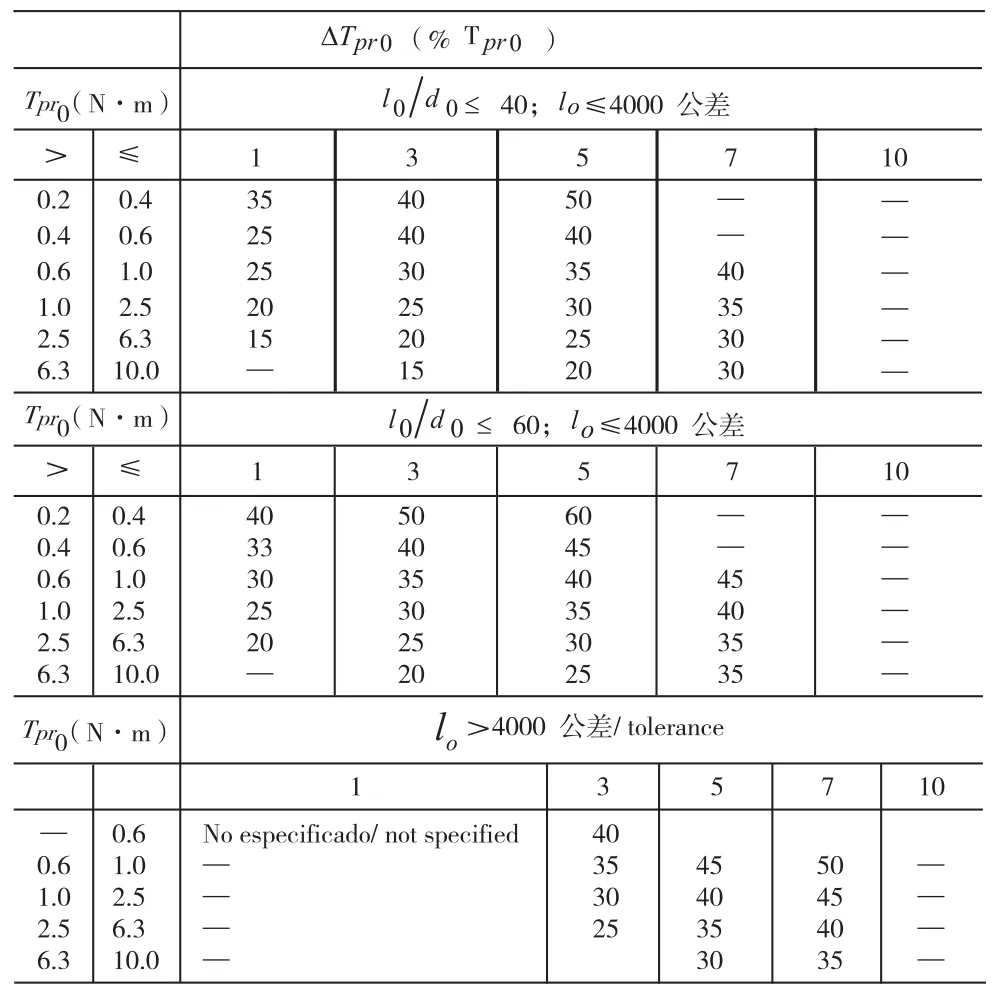

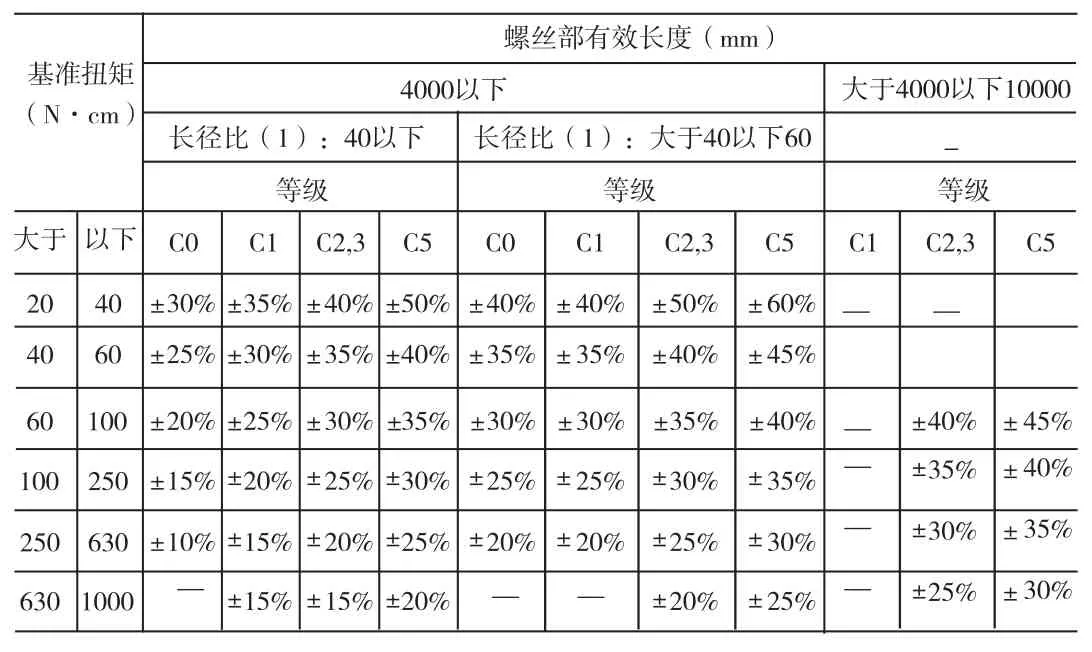

以上三个标准所对应的动态预紧转矩公差ΔTPP如表1、表2、表3所示。

从公式(1)~(3)可以看出:公式(1)和(2)非常相近,将公式(2)中的η2用η1替换则两者公式相同,显然国内标准将忽略了滚珠丝杆副正、逆传动效率的不同,西班牙标则准考虑了这一点,其规定更加精确;公式(3)则充分考虑了螺旋升角对动态预紧转矩的影响,忽略了滚珠丝杆副正、逆传动效率的不同的因素。公式(1)和(2)都含有传动效率,因此要比较三种标准的应用范围,必须先从滚珠丝杠副的传动效率的计算公式入手。

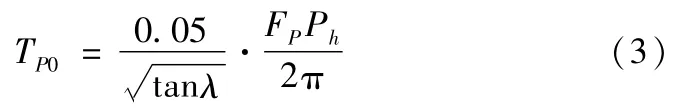

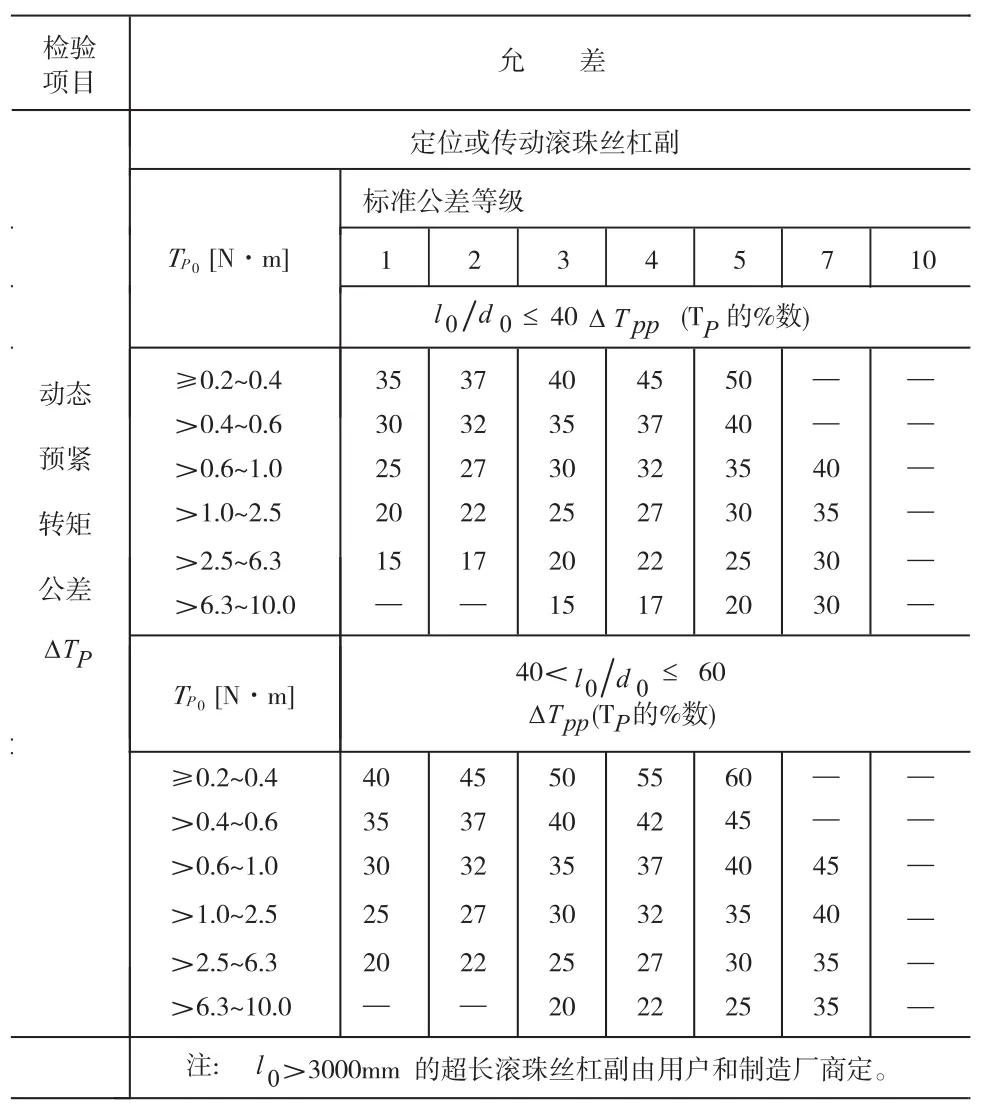

3 动态预紧转矩公差的比较

表1 国家标准

表2 西班牙标准

从表1-3可以发现:只有当TP0在0.4~0.6Nm,丝杠副长径比≤40,丝杠公差等级1、3级时,公差ΔTPP分别有25%和30%、35%和40%的差别;40<长径比<60,丝杠公差等级1、3级时,公差ΔTPP分别有33%和35%、35%和37%的差别;在TP0其他取值范围内,关于动态预紧转矩的公差ΔTPP的取值范围基本相同。因此滚珠丝杠副动态转矩性能验收标准不同点主要取决于理论动态预紧转矩TP0的规定。

表3 日本NSK标准

4 滚珠丝杆副的传动效率计算方法

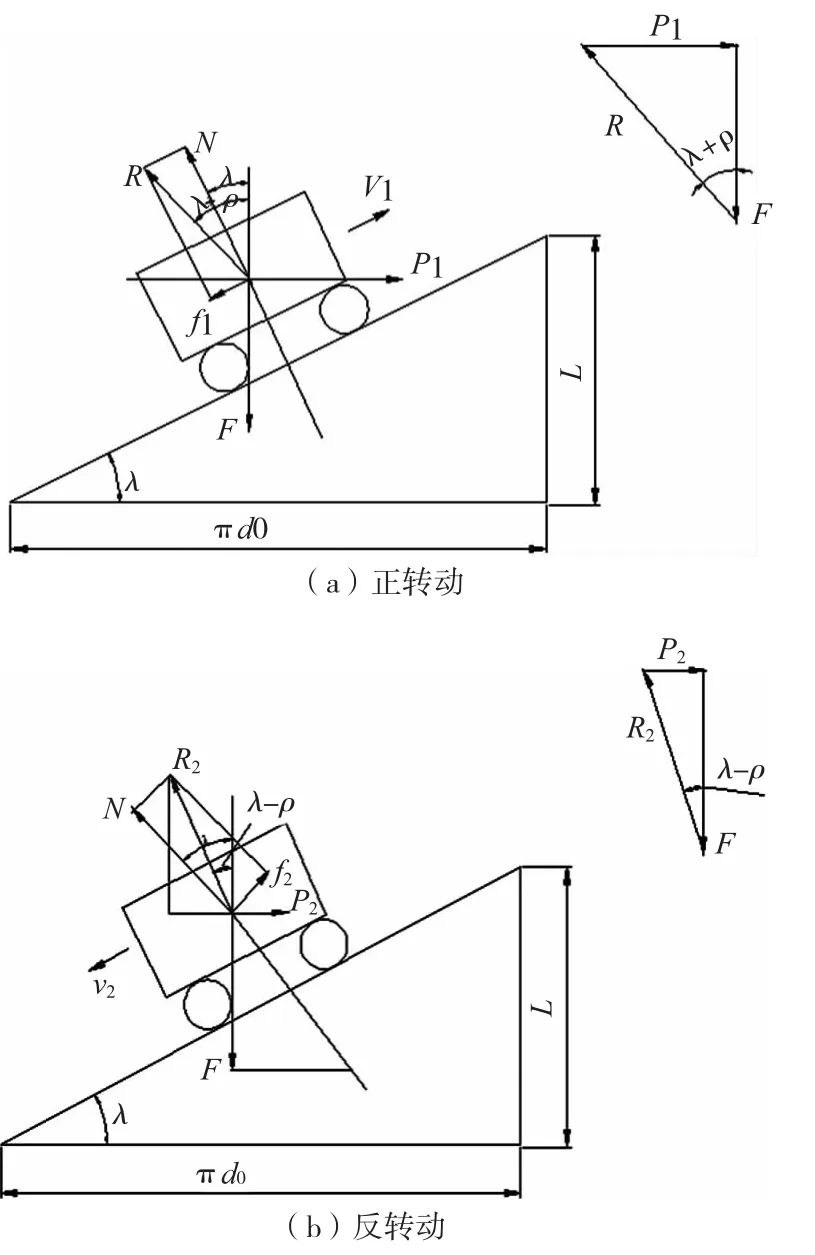

根据文献[9]将滚珠丝杠副的三维空间受力问题转化为小车在倾斜槽面内的平面运动力学问题来研究,设小车代表螺母;F为作用与螺母上的轴向负荷,T为驱使螺母沿丝杠做等速运动的力偶矩,斜面的倾角λ等于滚珠丝杠副工程直径d0处的螺旋升角。其具体力学模型如图1所示,使用当量摩擦角推导了滚珠丝杠副正、逆传动效率的计算公式。

图1 滚珠丝杠副正、逆传动效率的等效力学模型

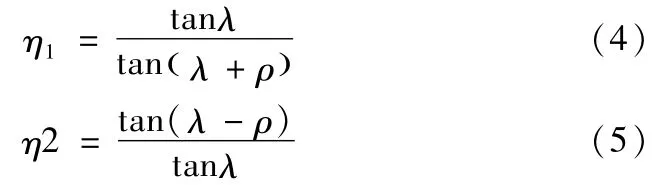

具体计算公式如下:

其中:ρ为滚珠丝杠副的当量摩擦角;μ为滚珠丝杠副的当量摩擦系数,μ=tanρ。对于滚珠丝杠副的当量摩擦系数,主要根据试验测量获得,取值范围为0.01~0.003。

变换公式(4)和(5),可以得出当量摩擦角的求解公式如下。

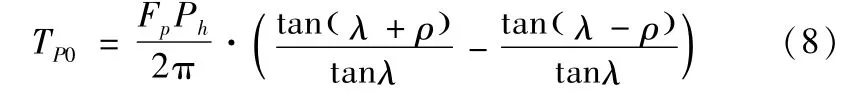

将公式(4)和(5)代入公式(2)中可以得出理论动态预紧转矩的值,如式(8):

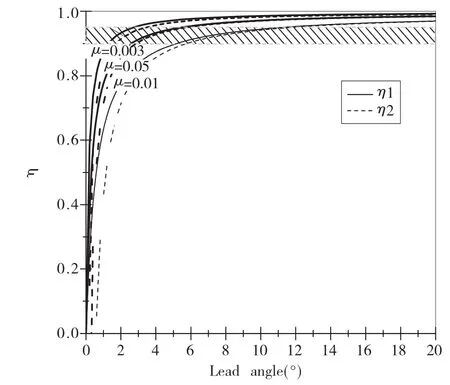

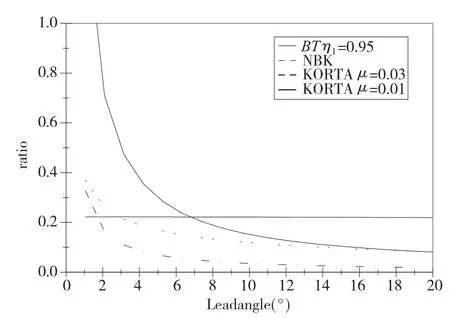

从公式(4)和(5)可以看出,机械传动效率不仅和螺旋升角相关,而且与滚珠丝杠副的当量摩擦系数相关。根据公式(4)、式(5)分别设定当量摩擦系数μ的值分别为0.01,0.005,0.0025,螺旋升角在0~20°范围内,传动效率与螺旋升角的关系如图2所示。

图2 不同摩擦系数下传动效率与螺旋升角的关系

由图2可以看出,随着螺旋升角的增加,滚珠丝杠副的逆传动效率η2和正传动效率η1都提高,但是滚珠丝杠副的逆传动效率η2小于正传动效率η1。当量摩擦系数μ=0.005,在螺旋升角大于5°的情况下丝杠副的正逆传动效率接近相等;当量摩擦系数μ=0.01,在螺旋升角大于10°的情况下丝杠副的正逆传动效率接近相等。当量摩擦系数μ对滚珠丝杆副传动效率的变化趋势影响较大,当量摩擦系数越低则传动效率变化趋势趋于缓慢,而且正逆传动效率相差更大。

当μ=0.01时,螺旋升角大于11.2°时,丝杠副的正逆传动效率已经达到0.95~0.975,而滚珠丝杠副的定位精度为1、2级的实际传动效率最高值为0.95,因此当螺旋升角大于11.2°时(大导程滚珠丝杠副),如果设定其传动效率等于0.95,则滚珠丝杠副的当量摩擦系数μ应该大于0.01。

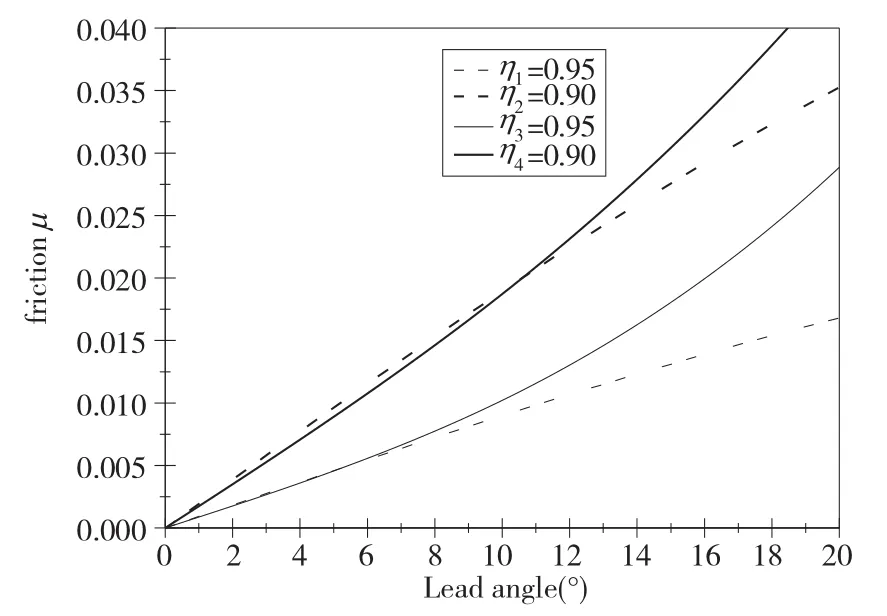

由公式(6)和(7)可以看出:若滚珠丝杠副的传动效率为固定值,则滚珠丝杠副的当量摩擦系数,随着螺旋升角的变化而变化。

分别设定其丝杠副的正传动效率为0.9和0.95,可以得出传动效率不变的情况下当量摩擦系数与螺旋升角的关系图,如图3所示。

图3 传动效率不变的情况下当量摩擦系数与螺旋升角的关系图

5 讨论

国内标准计算丝杠副动态预紧转矩的过程如下:首先根据丝杠副的定位精度等级选择传动效率的数值,然后根据公式(1),计算出丝杠副理论动态预紧转矩的数值。西班牙柯尔特标准,首先在0.0025~0.01范围内确定当量摩擦系数,即确定当量摩擦角,然后根据公式(8)计算出丝杠副理论动态预紧转矩的数值。日本NSK标准,则直接根据螺旋升角计算丝杠副理论动态预紧转矩的数值。

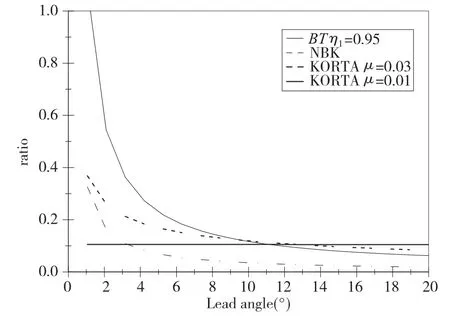

为了方便比较这三种理论动态预紧转矩,下面按照不同定位精度,比较一下不同精度丝杠副性能检验标准的不同。以定位精度为1、2等级的滚珠丝杠副为研究对象,分别设定当量摩擦系数为0.003和0.01,按照国内标准、西班牙柯尔特、NSK标准,三种标准的理论动态预紧转矩TP0系数可以得出结果如图4所示。

图4 1、2级滚珠丝杠副的动态预紧转矩系数比较

由图4可以看出,在螺旋升角11.2°~20°范围内,国内标准、NSK标准以及以当量摩擦系数为0.01柯尔特标准计算得出的结果比较接近,国内的标准略高于其他两个标准,这说明对于大导程(11.2°~20°)滚珠丝杠副国外标准对摩擦系数即滚珠丝杠副的加工标准要高于国内标准;而对于螺旋升角2°~11.2°范围内的滚珠丝杠副,NSK标准计算的系数大于国内的标准略低于其他两个标准,即国内标准计算的动态预紧转矩要小于国外标准;根据第2分析结果可以得出在螺旋升角2°~11.2°内要达到传动效率为0.95,则当量摩擦系数要控制在0.003~0.01范围内。

同理得出关于3、4等级的滚珠丝杠副的三种标准的理论动态预紧转矩TP0系数对比图5。

图5 3、4级滚珠丝杠副的动态预紧转矩系数比较

由图5可以看出,对于3、4等级的滚珠丝杠副,在螺旋升角5.4°~20°范围内,国内标准计算得出的动态预紧转矩要高于国外标准。当量摩擦系数为0.013,柯尔特标准与NSK标准以及计算得出的结果比较接近,这说明按照日本NSK标准,3、4等级的滚珠丝杠副的当量摩擦系数应该控制在为0.013附近。

6 结论

关于滚珠丝杠副的理论动态预紧转矩,日本NSK标准考虑了螺旋升角的因素的影响,但同时忽略了精度等级的影响;国内的标准则注重丝杠精度等级的影响,没有考虑螺旋升角的影响,机械效率的计算过于简单,因此对于大导程的丝杠副的计算结果偏大;西班牙的标准通过定义等效摩擦系数,进一步计算机械效率,最终确认理论动态预紧转矩的值,相对比较精确。

[1]M.C.Lin,B.Ravani and S.A.Velinsky,Kinematics of the ball screw mechanism.Journal of Mechanical Design,Transactions of the ASME.1994:116(3):849-855.

[2]Wei C W,Lin J F.Kinematic analysis of the ball screw mechanism considering variable contact angles and elastic deformations[J].Journal of Mechanical Design,2003,125(4):717-733.

[3]Belyaev V-G,Malyuga V.S.Force transfer factor in the return channel of a ball and screw mechanism[J].Soviet Engineering Research,1983,3(2):78-80.

[4]Olaru D,Puiu GC,Balan LC,etal.A new model to estimate friction torque in a ball screw system[M].Product Engineering:Eco-Design,Technologies and Green Energy,2004.

[5]Shimoda,Hirokazu.Estimation of resistance force generated in ball circulating unit of end cap type ball screw[J].Journal of Japanese Society of Tribologists,1994,39(6):533-540.

[6]黄寿荣,黄家贤.滚珠丝杠副摩擦力矩影响因素分析[J].东南大学学报,1993,23(增刊):135-138.

[7]赵训贵,平舜娣.滚珠丝杠螺纹滚道参数误差对接触角和变位导程及摩擦力矩的影响及相互关系[J].磨床与磨削,1995(3):6-15.

[8]张佐营.高速滚珠丝杠副动力学性能分析及其实验研究[D].山东:山东大学,2002.

[9]程光仁.滚珠螺旋传动设计基础[M].北京:机械工业出版社,1987.

[10]曹巨江,李龙刚,刘言松,等.基于有限元法的高速空心滚珠丝杠系统热特性仿真[J].组合机床与自动化加工技术,2010(12):21-24.

[11]张海水,宋现春,刘少辉,等.滚珠丝杠副可靠性试验台的研制开发[J].组合机床与自动化加工技术,2013(10):135-136,140.

(编辑 赵蓉)

Comparison and Analysis of the Measuring Standard of Dynamic Friction Torque of Ball Screw Mechanism

LIU Li1,JIANG Hong-kui2

(1.School of Mechanical and Electrical Engineering,Zibo Vocational Institute,Zibo Shandong 255314,China;2.School of Mechatronics,Shandong Jianzhu University,Jinan 250101,China)

Dynamic friction torque is an integrated performance index of ball screw mechanism because it not only affects the assembling precision of the ball screw but also has much relationship with the thermal deformation and mechanical efficiency.However the domestic and foreign measuring standards of dynamic friction torque are different,in order to investigate the different characteristics and application,different methods to calculate the mechanical efficiency are introduced to compare mechanical efficiency from NSK,Korta and BT.In this paper,the conclusion is guidance for assembling and design of the ball screw mechanism.

ball screw;dynamic friction torque;transmission efficiency;helix angle

TH132;TG506

A

1001-2265(2015)02-0113-04 DOI:10.13462/j.cnki.mmtamt.2015.02.032

2014-04-01;

2014-11-03

国家自然科学基金(51105232);国家重大科技专项(2012ZX04002013)

刘莉(1978—),女,山东章丘人,淄博职业学院讲师,硕士,主要从事精密机械设计的研究,(E-mail)liuli1207@126.com。