基于“S”件的五轴数控机床加工性能综合评价方法研究*

边志远,丁杰雄,赵旭东,关利超,宋智勇,2,谢 刚,2,杜 丽

(1.电子科技大学机械电子工程学院,成都 611731;2.成都飞机工业(集团)有限责任公司数控加工厂,成都 610092)

基于“S”件的五轴数控机床加工性能综合评价方法研究*

边志远1,丁杰雄1,赵旭东1,关利超1,宋智勇1,2,谢 刚1,2,杜 丽1

(1.电子科技大学机械电子工程学院,成都 611731;2.成都飞机工业(集团)有限责任公司数控加工厂,成都 610092)

五轴数控机床由于其结构的复杂性,还没有相应的加工性能检验规范。为了对五轴数控机床加工性能进行评价,建立了基于“S”件试切结果的五轴数控机床加工性能综合评价模型。根据隶属关系构造了综合评价指标体系,基于五轴数控机床加工“S”件的加工质量测试数据提取出特征区域与评价指标,根据序关系分析法计算各层指标权重,利用模糊分析建立了机床加工精度等级综合评价集结函数。最后用样本数据验证了评价模型的准确性。

五轴数控机床;加工性能;“S”件;综合评价

0 引言

数控机床被称为装备制造业的“工作母机”,已经被现代制造业的各个领域所广泛应用,在机械制造加工中发挥的作用越来越重要[1]。五轴联动加工中心有高效率、高精度的特点,如果配备五轴联动的高档数控系统,就可以对复杂的空间曲面进行加工,其发展状况对我国的航空航天事业有很大的推进作用。目前,五轴数控机床性能评价标准规范还未建立,如何鉴定数控机床的性能是用户选择数控机床所面临的一个重要问题。

数控机床的精度包括几何精度、运动精度及加工精度等几个方面[2]。几何精度指机床在空载、静止情况下由仪器测得的精度;运动精度指机床在空载、运动情况下由仪器测得的精度。几何精度及运动精度均是在空载情况下的精度指标,不能反映出机床实际加工过程中的性能。机床加工精度是指机床加工规定试件,用试件的加工精度表示机床的加工精度,机床的加工精度是各种因素综合影响的结果,能够反映出机床加工过程中的实际性能指标。

针对五轴数控机床加工精度评价,美国国家航空航天局(NASA)于1969年提出了NAS979试件,通过切削该试件可以反映出机床12项重要参数,但对于数控机床的空间运动精度等反映不全面,针对这些不足,中航工业成都飞机工业公司提出了一种“S”形检验试件[3-4],该试件能比较完善的反映五轴数控机床联动精度,也得到了国际上的认可和广泛关注[5]。NAS979试件及“S”件模型图分别如图1a、图1b所示。

图1 试件图

通过试切的“S”件可以反映出五轴数控机床的多项指标,但如何通过“S”件对机床的加工性能进行评价仍是一个需要研究的问题,也是“S”件检测标准推广中必须解决的问题。

机床加工性能评价是一个多属性体系,综合评价(comprehensive evaluation,CE)指对以多属性体系结构描述的对象系统做出全局性、整体性的评价,即对评价对象的全体,根据所给的条件,采用一定的方法给每个评价对象赋予一个评价值(指标权重),再根据此则有或排序的方法[6]。因此可以利用综合评价的方法对机床的加工性能进行评价。

本文针对五轴数控机床加工精度进行评价,基于五轴数控机床试切的“S”件的三坐标机测试数据提取出评价指标,利用序关系分析法确定指标权重,利用模糊分析法建立数控机床的性能综合评价集结函数,利用自然语言变量词集V={优,良,中,差,很差},表示不同的加工精度等级,建立科学的评价体系。

1 综合评价体系

综合评价体系建立的大致流程是:根据评价目标,建立评价指标体系,提取评价指标集;确定指标权重;构造指标隶属度函数及综合评价数学模型。

1.1综合评价指标体系

评价指标体系是判断评价对象的途径,通过每一个指标衡量被评价对象不同方面的优劣,也是评价目的的一种体现方式。建立评价指标体系一般遵循系统性、科学性、可比性、可测性及相互独立性[7]原则。

建立评价指标体系的过程是把评价目标按照总目标、准则层、指标层逐步分解为各级子目标,得到具有递阶层次结构的评价指标体系,各级子目标统称为评价指标。评价指标描述被评价对象的不同侧面,刻画被评价对象所具有的某种特征。总目标直接分解为评价指标集

其中,f为指标生成函数;m为评价指标数目。

1.2确定各因素权重

主观赋权法确定指标权重一般采用特征值法,但特征值法的若干结论及计算方法均建立在判断矩阵一致性的基础上,而实际中判断矩阵往往不是一致矩阵,这将不同程度的导致评价指标间权重系数排序关系的错乱。郭亚军[8]提出了一种无需一致性检验的“序关系分析法”,对特征值法进行了改进。

序关系分析法需要专家对指标集进行重要关系排序,排序方式为先选取专家们认为是最重要的指标,再选取次重要的指标,以此类推得到指标重要性序列。

表1 赋值参考表

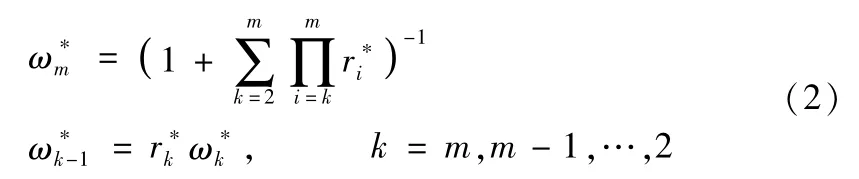

权重系数计算公式如下:

1.3综合评价数学模型

本文利用模糊分析法建立五轴数控机床加工精度等级综合评价数学模型。模糊综合评价的数学模型由三个要素组成[9]:

(1)评价因素集U={u1,…,un},表示所有对评价对象有影响的因素集合。

(2)评价等级集V={v1,…,vn},表示对因素集划分等级的集合。

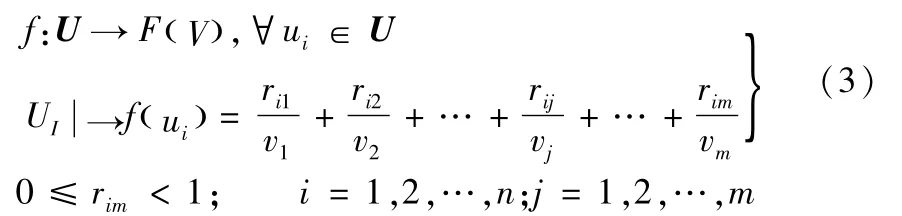

(3)单因素评判

其中ri1,…,rim表示ui对v1,…,vm的隶属度。

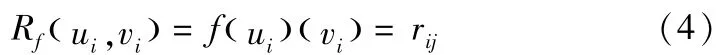

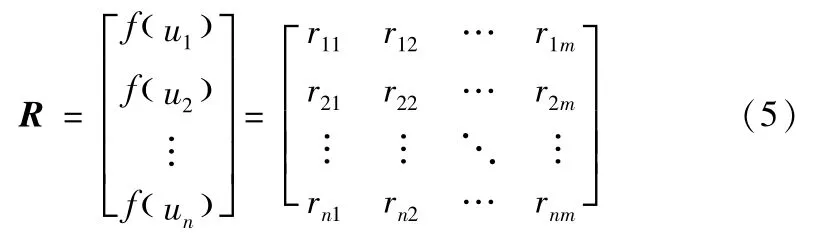

由模糊映射f及隶属度函数可诱导出模糊关系Rf∈F(U×V) ,即:

因此Rf可由模糊矩阵R∈μn×m表示:

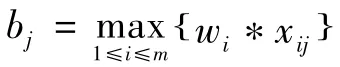

2 机床加工性能建模

五轴数控机床五个联动轴的参数对机床加工精度都有一定影响。以X轴为例,加速度、加加速度、位置环增益、速度环增益、反向间隙等对机床加工精度的影响较大,本文根据综合评价指标体系的建立方法将评价指标体系分为4层,具体分层情况如图2所示。

图2 机床加工性能综合评价指标体系

评价指标体系第四层中的表现区域(以影响加加速度因素的几个表现区域为例)是根据现场切削经验及仿真平台仿真结果确定的,各表现区域因素由“S”件上此区域的三坐标机测量数据所构成的几个指标体现,本文选取最大值、平均值、方差、超差点个数为评价指标。

图3 “S”件表面特征区域示意图

图2中的表现区域是指机床加工的“S”件表面特征区域,如图3所示。指标集S={S1,S2,S3,S4,S5}其中S1~S5表示机床五个轴,以B=(b1,b2,b3,b4,b5)表示五个指标的权重;对于S中任一指标Si,在综合评价体系的第三层中有指标集 ui={ui1,ui2,ui3,ui4,ui5}与之对应,以ωi=( ωi1,ωi2,ωi3,ωi4,ωi5)表示指标集ui的权重分配;同理,对于任意uij,有指标集pij与权重集qij,每个指标集pij都对应一个模糊矩阵Rij。

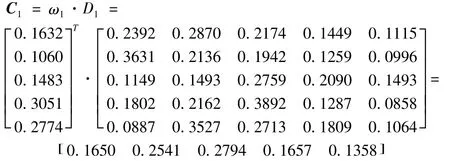

设第四层每个指标评价向量为Dij,则有:Dij= qij·Rij,第四层评价矩阵Di=(Di1,…,Dim)T,其中m表示表现区域个数;同理,对第三层有评价向量Ci= ωi·Di及评价矩阵C=(C1,…,C5)T。总目标评价向量可以表示为A=B·C,向量A即为五轴数控机床的加工精度等级评价向量,利用最大隶属度规则可以判断机床的加工精度等级。根据上述步骤,可以建立五轴数控机床加工性能综合评价模型。

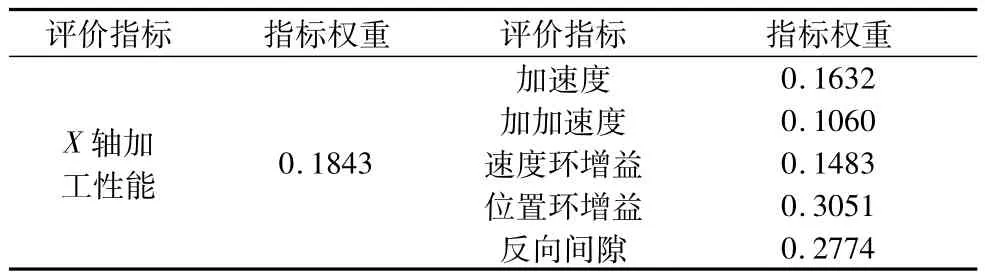

利用第一节中的序关系分析法对评价体系各层指标权重进行计算,以评价体系第三层中对应X轴加工性能的五个指标为例,经过专家评定,几个指标重要性程度从大到小排序为:位置环增益、反向间隙、加速度、速度换增益、加加速度。重要程度之比赋值为:(1.1,1.7,1.1,1.4)。最终确定各指标权重如表2所示。

表2 权重分配集

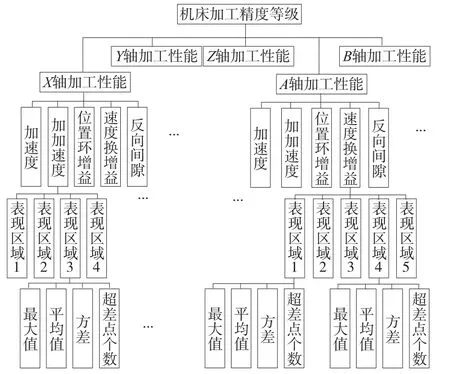

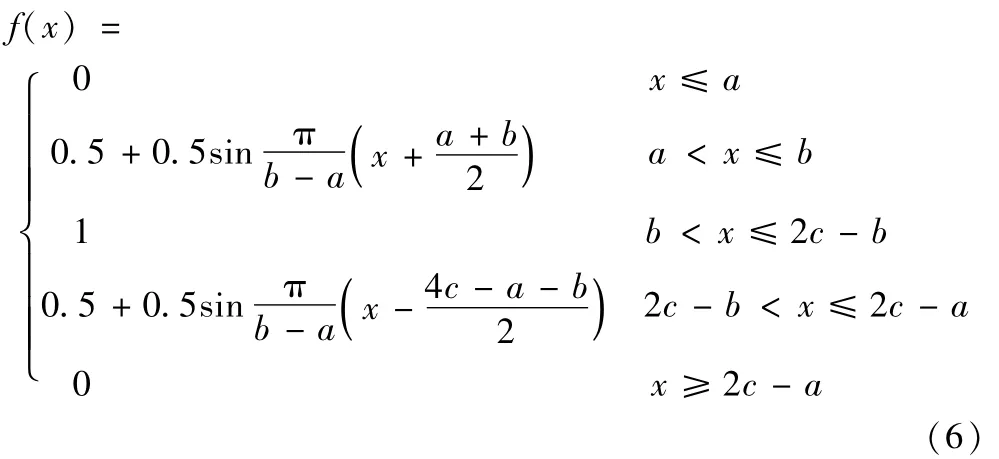

评价体系的每个指标的隶属度函数都需要单独确定,隶属度的确定没有严格的方法,通常依靠经验,本文采用岭形函数构造各表现区域的几个指标的隶属度函数,单个岭形函数方程如式(6)所示:

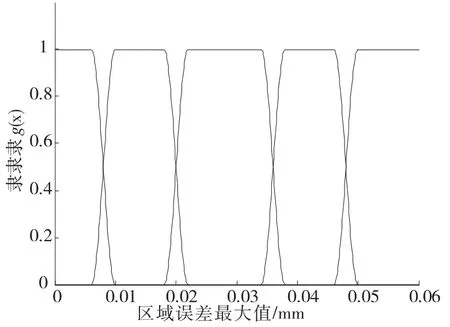

由于“S”件的三坐标机测试数据有限,采取实际数据与仿真结合的方式确定指标隶属度函数。选取影响反向间隙的表现区域1的最大值指标为例,建立隶属度函数如图4所示。

图4 最大值指标隶属度函数图

根据单因素评判的隶属度函数,对评价体系第四层每个区域,都可由综合评价数学模型中的模糊影射f推导出模糊关系,得到一个模糊矩阵。

对图2中评价指标体系,设综合评价体系第二层

3 综合评价模型验证

根据第二节中的建立的综合评价模型,将每个指标的隶属度函数、指标集的权重分配以及评价集结函数固化到MATLAB程序中,可以实现五轴数控机床加工性能综合评价的程序化。

本文选取两台机床加工的“S”件三坐标机测试数据位检测样本,点位坐标及误差如表3、表4所示。

表3 测试样本数据a

表4 测试样本数据b

将表3测试样本数据输入到MATLAB的综合评价程序中,可以得出第二节中提到的综合评价向量与综合评价矩阵,以评价体系第三层中对应X轴加工性能的五个指标为例,评价向量:

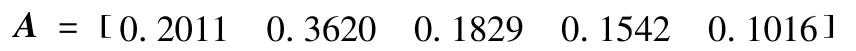

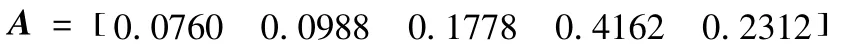

五轴数控机床的加工精度等级评价向量A:

根据最大隶属度原则,该机床加工性能为良好。误差色谱-灰度图能将误差在“S”型面上以灰度值的方式显示,可以通过灰度图判断试件误差分布情况。样本数据a的误差灰度图如图5所示。

图5 样本数据a误差灰度图

该机床在现场运行中状态良好,加工的零件质量合格,与综合评价模型的计算结果一致。

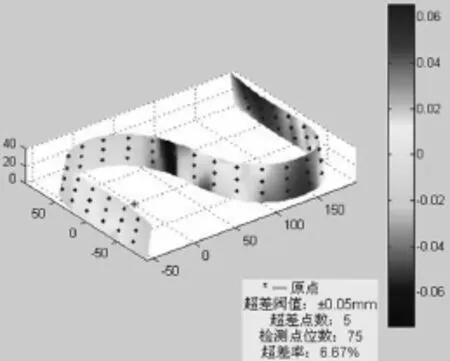

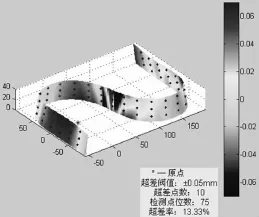

同理将表4中的样本数据输入到MATLAB的综合评价程序中,得到该机床的加工精度等级评价向量A:

根据最大隶属度原则,该机床加工性能为差,样本数据b的误差灰度图如图6所示。

图6 样本数据b误差灰度图

该机床在本次试切的“S”件产生了10个超差点,现场检验中也发现机床出现了故障,需要进行维修。

通过两组样本对五轴数控机床加工性能综合评价模型进行了验证,该模型的计算结果与检测结果相符。

3 结论

(1)提出了基于“S”件加工质量测试数据的五轴数控机床加工精度综合评价方法,结合机床加工性能影响因素与“S”件特征区域,利用层次分析法建立了综合评价指标体系,对五轴数控机床加工精度评价问题提供了一种新思路。

(2)考虑了五轴数控机床加工过程中主要影响因素的作用的突出性及评价体系的复杂性,在计算指标权重时选用了序关系分析法,在构造集结函数时选用了M(∧,∨)模糊算子模型,能够减少运算量、突出主因素。用样本数据验证了评价模型的准确性。

[1]刘世豪,叶文华,唐敦兵,等.基于层次分析法的数控机床性能模糊综合评判[J].山东大学学报,2010,40(1):68-72.

[2]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2014.

[3]丁杰雄,谭阳,崔浪浪,等.一种五轴机床检验试件轮廓误差的处理与显示技术研究[J].组合机床与自动化加工技术,2012(10):39-43.

[4]宋智勇,崔雅文.综合检测数控铣床精度的“S”形检测试件及其检测方法[P].中国:CN 101000285A,2007-07-18.

[5]胡万良,李祥文,张秀兰.从参加国际标准制定过程,谈提高我国在国际标准化组织中的地位[J].制造技术与机床,2013(10):146-150.

[6]王宗军.综合评价的方法、问题及其研究趋势[J].管理科学学报,1998,1(1):75-79.

[7]董东兴.基于竞合视角的自主式综合评价方法[J].系统管理学报,2012,21(2):180-185.

[8]王学军,郭亚军,兰天.构造一致性判断矩阵的序关系分析法[J].东北大学学报,2006,27(1):115-117.

[9]张晓慧,冯英浚.一种非线性模糊综合评价模型[J].系统工程理论与实践,2005(10):54-59.

[10]韩利,梅强,陆玉梅,等.AHP-模糊综合评价方法的分析与研究[J].中国安全科学学报,2004,16(7):86-89.

(编辑 赵蓉)

Research on Comprehensive Evaluation of Processing Properties for Five-axis CNC Machine Tool Based on The“S”-shaped Test Piece

BIAN Zhi-yuan1,DING Jie-xiong1,ZHAO Xu-dong1,GUAN Li-chao1,SONG Zhi-yong1,2,XIE Gang1,2,DU-Li1

(1.School of Mechanical Electronic and Industrial Engineering,Chengdu 611731,China;2.AVIC Chengdu Aircraft Industrial(Group)Co.Ltd.,Chengdu 610092,China)

There isn't receivable test specification for processing properties due to the complexity of structure of five-axis CNC machine tool until now.In order to evaluate the processing properties of five-axis CNC machine tool,a comprehensive evaluation model based on the processing quality test data of“S”-shaped test piece is established in this paper.The evaluation index system is constructed according to the affiliation.The feature region and evaluation index are extracted base on the processing quality test data of“S”-shaped test piece processed by five-axis CNC machine tool.The index weights are calculated according to Rank Correlation Analysis in every index layer.The aggregation function of comprehensive evaluation model is created utilize Fuzzy Analysis.Finally,the accuracy of comprehensive evaluation model is verified by sample data.

five-axis CNC machine tool;processing properties;“S”-shaped test piece;comprehensive evaluation

TH161.5;TG65

A

1001-2265(2015)02-0086-04 DOI:10.13462/j.cnki.mmtamt.2015.02.024

2014-06-05

国家科技重大专项(2013ZX04001-021)

边志远(1991—),男,河南新乡人,电子科技大学硕士研究生,研究方向为精密仪器及机械,(E-mail)bianzhy@126.com。