四种加载方式下滚珠丝杠副受力对比分析*

徐益飞,冯虎田,欧 屹

(南京理工大学机械工程学院,南京 210094)

四种加载方式下滚珠丝杠副受力对比分析*

徐益飞,冯虎田,欧 屹

(南京理工大学机械工程学院,南京 210094)

结合现有以及正在研发的滚珠丝杠副试验装置,综合分析了四种典型的滚珠丝杠副加载方式。对四种加载方式的原理分别进行了详细阐述;分析了滚珠丝杠副螺母及丝杠的受力情况;并对四种加载方式下丝杠滚道表面的受力情况做了对比分析,阐述了四种加载方式各自的特点以及模拟实际工况的情况。

滚珠丝杠副;加载方式;受力分析

0 引言

滚珠丝杠副主要由滚珠丝杠、丝杠螺母、滚珠和回珠器组成。在现代工业、航空业、汽车业等领域都有广泛的应用,并对机床行业的稳步前进和今后发展造成了较大的影响[1-2]。

滚珠丝杠副应用范围之广,这就要求其能满足各种不同的工作环境、应力水平等,并具有较好的精度保持性和性能可靠性。但是电子产品的可靠性试验和评估分析方法并不适用于机械产业[3-4],针对这一难题,国内相关的企业以及高校已研发出了多台针对滚珠丝杠副的性能试验台[5-8],模拟滚珠丝杠副的实际工况,研究其相关性能。由此,本文结合已有的试验装置,通过对滚珠丝杠副进行模拟加载,分析加载状态下丝杠副的受力情况,为后续的试验打下基础。

1 四种加载方式下丝杠副受力分析

1.1丝杠轴向加载

1.1.1加载原理

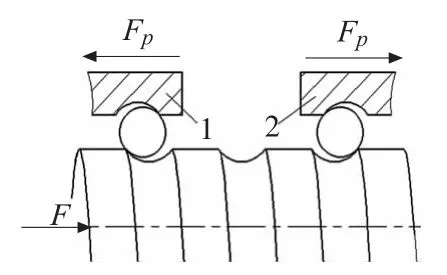

该种加载方式的工作载荷施加在丝杠轴向,受力示意图如图1所示。在施加工作载荷F之前,通过调整两个螺母1、2之间的轴向位置,在滚珠与滚道圆弧面间施加一定的接触应力,产生一定预变性。

图1 丝杠轴向加载施力示意图

1.1.2螺母受力分析

采用图1所示加载方式,螺母1承受工作载荷F作用,螺母2只承受预紧力FP作用,称螺母1为工作螺母,螺母2为预紧螺母。

(1)加载前,螺母1和螺母2均只受预紧力FP作用,并产生轴向预紧弹性变形量δFP。

(2)当给丝杠施加轴向工作载荷F之后,工作螺母1由于工作载荷F的作用,增加弹性变形量δF;同时螺母2由于材料的弹性恢复作用相应地减少轴向变形量δF[9]。

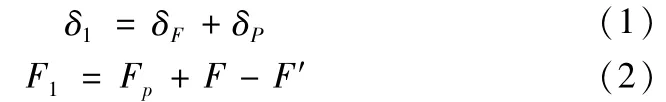

(3)该加载方式下,工作螺母1在轴向工作载荷F和预紧力FP作用下总的变形量及总的轴向力分别为:

预紧螺母2在轴向工作载荷F和预紧力Fp作用下的变形量及总的轴向力分别为

F′—螺母2产生的弹性恢复力

F—轴向工作载荷

FP—预紧力

由式(4)可知,增大轴向载荷F,当螺母2的弹性恢复力等于预紧力,即F′=Fp时,螺母2所受轴向力F2=0,其预紧弹性变形量完全消失,但螺母与滚珠仍保持接触,此为工作载荷F的极限状态。若继续增大工作载荷F,则螺母2将产生轴向间隙,从而降低丝杠传动精度及轴向刚度。

(4)当预紧螺母2出现轴向间隙后,继续增大工作载荷F直至螺母2再次通过滚珠与滚道表面压紧,该状态下螺母的受力方式如图2所示。

图2 丝杠轴向加载方式下轴向力增大后螺母受力示意图

工作螺母1在轴向工作载荷F作用下总的变形量及总的轴向力分别为:

螺母2在轴向工作载荷F作用下变形量及总轴向力分别为

F′—螺母2产生的弹性变形力

F—轴向工作载荷

FP—预紧力

该状态下螺母1、螺母2轴向作用力方向相同,轴向载荷F的增大过程中螺母1受力方向恒定,且一直处于压缩状态。由式(5)、(7)可知,螺母1的弹性变形量大于螺母2的弹性变形量,故螺母1先于螺母2达到应力极限状态,若继续增大轴向工作载荷F,螺母1先产生功能性破坏。

1.1.3丝杠滚道受力分析

(1)该加载方式下当工作载荷较小时,滚珠与滚道的接触情况如图1所示。双螺母往返重复运动时,其螺母1、2分别始终与丝杠保持同一接触面。由式(2)、(4)可知,螺母1滚珠与丝杠滚道表面的接触应力比只承受预紧力作用的螺母2大,因此工作一定时间后螺母1与滚道表面将产生强于螺母2与滚道表面的磨损,直至产生功能性破坏。

(2)当持续增大工作载荷,直至螺母2预紧力完全消失,反向消除间隙并再次与丝杠压紧,螺母1、2与滚道表面接触情况如图2所示。此时两个螺母都与丝杠滚道的同一表面接触,当螺母往返运动时由于接触应力的作用,丝杠滚道表面同一侧产生磨损,而滚道另一侧不产生磨损破坏。

1.2内力加载

1.2.1加载原理

内力加载方式基于滚珠丝杠副可靠性试验台,采用滚珠丝杠副螺母轴向加载机构[10]实施内力加载,通过调整两副双螺母之间的轴向相对位置,两副螺母分别与丝杠滚道的两个不同的侧面接触,从而在滚珠与滚道圆弧面之间产生接触应力。

该加载方式可模拟额定工作载荷下需要经常启停、反转、不等速运动滚珠丝杠副的工况。加载机构示意图及试验台实物如下图3、图4所示。

图3 轴向加载机构示意图

图4 滚珠丝杠副可靠性试验台

1.2.2螺母受力分析

内力加载时施力示意图如下图所示。

图5 内力加载双螺母施力示意图

由图5可知,双螺母A受与速度方向相反的工作载荷F作用,双螺母B受与速度方向相同的工作载荷F作用。两副双螺母A、B的受力示意图如图6、图7所示。

图6 双螺母A受力示意图

图7 双螺母B受力示意图

对双螺母A而言,加载前,螺母1和螺母2均只受预紧力FP作用,产生轴向预紧弹性变形量δFP。

(1)当给螺母2法兰施加如图6所示工作载荷F时,螺母1由于工作载荷F作用,增加弹性变形量δF;同时螺母2由于材料的弹性恢复作用相应地减少轴向变形量δF。内力加载方式下,螺母1在轴向工作载荷F和预紧力FP作用下总变形量及总轴向力分别为:

螺母2在工作载荷F和预紧力FP作用下总变形量和总轴向力分别为:

F′—螺母2产生的弹性恢复力

F—轴向工作载荷

FP—预紧力

(2)增大工作载荷F,当螺母2的轴向力F2=0时,螺母2的预紧弹性变形量完全消失,但螺母与滚珠仍保持接触;若继续增大轴向力,螺母2将出现轴向间隙,从而降低丝杠传动精度及轴向刚度。

(3)螺母2出现轴向间隙后,继续增大工作载荷F,直至螺母2再次与滚珠丝杠的滚道接触。此时,螺母与滚道的接触情况如图8所示。

图8 双螺母A与丝杠滚道面接触示意图

螺母1在工作载荷F作用下总变形量及总轴向力分别为:

螺母2在轴向工作载荷F作用下的总变形量和总轴向力分别为:

F′—螺母2产生的弹性变形力

F—轴向工作载荷

FP—预紧力

根据以上分析,双螺母B的两个螺母1、2的受力方式与双螺母A相反。

1.2.3滚道受力分析

(1)内力加载方式下工作载荷较小时,滚珠与滚道的接触面如图6、图7所示。当加载机构往返重复运动时双螺母A的滚珠分别始终与丝杠保持同一接触面。对于双螺母A由式(10)、(12)可知,螺母1滚珠与丝杠滚道表面的接触应力比螺母2大,故工作一定时间后螺母1与丝杠滚道表面间产生强于螺母2与丝杠滚道表面间的磨损,直至产生功能性破坏。双螺母B对滚道的影响情况与双螺母A相反,故不再赘述。

(2)内力加载方式下对双螺母A而言,持续增大载荷,直至螺母2预紧力完全消失,反向消除间隙再次与丝杠压紧之后,两副双螺母与丝杠滚道的接触情况如图9所示。该状态下双螺母A两个螺母都与丝杠滚道的同一表面接触,当螺母往返重复运动时由于接触应力作用,丝杠滚道表面同一侧产生磨损,而滚道另一侧几乎不产生磨损破坏。双螺母B对滚道的影响情况正好与双螺母A相反。在双螺母A、B的共同作用下,丝杠滚道整个表面产生同等程度的磨损。

图9 内力加载载荷增大后螺母与丝杠滚道接触示意图

1.3外力加载

1.3.1加载原理

外力加载方案采用伺服电机拖动被测丝杠旋转,被测丝杠的螺母固定在工作台上,螺母旋转运动转化为工作台直线运动,通过两根同步运转加载丝杠的螺母给被测丝杠螺母提供加载力。外力加载试验台结构原理图如图10所示。

图10 外力加载结构原理图

1.3.2螺母受力分析

外力加载通过两根加载丝杠将力施加在被测丝杠螺母上,当工作载荷F推动螺母向前运动时,螺母受力如图11所示。当丝杠返程运动时,工作载荷F拖动螺母反向运动,螺母受力情况如图12所示。

图11 工作载荷F推动螺母运动示意图

图12 工作载荷F拖动螺母运动示意图

(1)未加载之前,螺母1和螺母2都只受预紧力Fp作用,产生轴向预紧弹性变形量δFP;

(2)当给螺母2法兰施加轴向工作载荷F后,螺母1由于工作载荷F的作用,增加弹性变形量δF,同时螺母2由于材料的弹性恢复作用相应地减少轴向变形量δF,螺母1在轴向工作载荷F和预紧力FP作用下总变形量以及总轴向力分别为:

螺母2在轴向工作载荷F和预紧力FP作用下的总变形量和总的轴向力分别为:

F′—螺母2产生的弹性恢复力

F—轴向工作载荷

FP—预紧力

(3)增大工作载荷F,当螺母2的轴向力F2=0时,其预紧弹性变形量完全消失,但螺母与滚珠仍保持接触;若继续增大轴向力,螺母2将出现轴向间隙,从而降低丝杠传动精度及轴向刚度。

(4)当螺母2出现轴向间隙后,继续增大工作载荷F,直至螺母2再次与丝杠的滚道接触。此时,滚珠与滚道的接触情况如图13所示。

图13 推动螺母运动载荷增大后滚珠与滚道接触示意图

螺母1在轴向工作载荷F作用下总变形量以及总轴向力分别为:

螺母2在轴向工作载荷F作用下的总变形量和总轴向力分别为

F′—螺母2产生的弹性变形力

F—轴向工作载荷

FP—预紧力

当根据图12所示的外力加载方式拖动螺母向前运动时,螺母1、2的受力方式与图11所示推动螺母运动时螺母2、1相同。

1.3.3滚道受力分析

(1)该加载方式下施加载荷推动双螺母工作,当载荷较小时,滚珠与滚道的接触情况如图11所示。滚珠始终与丝杠保持同一接触面,滚珠对滚道表面的影响情况与图6相同。

(2)该加载方式下施加载荷推动双螺母工作,当载荷持续增大,直至螺母2预紧力完全消失,反向消除间隙再次与丝杠压紧后,螺母1、2与滚道的接触情况及滚珠对滚道表面的影响情况与图9相同。

(3)该加载方式下施加载荷拖动双螺母工作时,螺母1、2对滚道的影响情况与推动双螺母工作时螺母2、1相同。

1.4双向加载

1.4.1加载原理

双向加载基于滚珠丝杠副精度保持性试验台,加载原理及滚珠丝杠副精度保持性试验台实物如图14、图15所示,两根同种规格的丝杠对称布置,一根为正传动,一根为逆传动。电机拖动正传动丝杠旋转,正传动丝杠通过加载工作台带动逆传动丝杠一起运动,逆传动丝杠通过制动器给系统施加工作载荷。

图14 双向加载方案结构原理图

图15 精度保持性试验台实物图

1.4.2螺母及滚道受力分析

双向加载系统施力方式如图16所示。

(1)对正传动双螺母A而言,施加载荷后,其受力方式以及对滚道的磨损情况与内力加载方式的双螺母B相同,如图7所示。当其反向运动时其受力方式及对滚道的磨损情况与内力加载方式的双螺母A相同,如图6所示。

(2)对逆传动双螺母B而言,施加载荷后,其受力方式以及对滚道的磨损情况与正传动的双螺母A相反。

图16 双向加载方案螺母受力示意图

2 四种加载方式对比分析

2.1螺母受力情况对比

根据以上分析可知:

(1)加载前,螺母1、2都只受预紧力Fp作用;

(2)当给丝杠施加大小相等的工作载荷F且未抵消预紧力时:

①轴向加载、内力加载的双螺母A、外力加载推动螺母运动以及双向加载方式下正传动双螺母A反向运动时螺母1的轴向受力情况相同;

②轴向加载、外力加载推动螺母运动以及双向加载方式下正传动双螺母A反向运动时螺母2的轴向受力情况相同,与内力加载双螺母A的螺母2轴向受力情况不同;

③内力加载方式下双螺母B的两个螺母1、2轴向受力情况与该状态下双螺母A的两个螺母2、1受力情况以及双向加载方式下正传动双螺母A的两个螺母1、2受力情况相同;

④外力加载拖动螺母运动时螺母1、2的受力情况与外力加载推动螺母运动时螺母2、1的受力情况相同。

(3)当螺母2出现轴向间隙,继续增大工作载荷F,直至螺母2再次与滚珠丝杠的滚道接触时:

①轴向加载、内力加载的双螺母A、外力加载推动螺母运动的方式以及双向加载方式下正传动双螺母A反向运动时螺母1的轴向受力情况相同;

②轴向加载、内力加载的双螺母A、外力加载推动螺母运动的方式以及双向加载方式下正传动双螺母A反向运动时螺母2的轴向受力情况相同;

③内力加载方式下双螺母B的两个螺母1、2轴向受力情况与该状态下双螺母A的两个螺母2、1受力情况以及双向加载方式下正传动双螺母A的两个螺母1、2受力情况相同;

④外力加载拖动螺母运动时螺母1、2的受力情况与外力加载推动螺母运动时螺母2、1的受力情况相同。

2.2滚道受力情况对比

(1)四种加载方式下施加载荷,当载荷较小螺母往返重复运动时,双螺母的滚珠分别始终与丝杠保持同一接触面。故在丝杠的同一滚道表面的磨损,直至产生功能性破坏。

(2)四种加载方式下施加载荷,当载荷持续增大,直至螺母预紧力完全消失,反向消除间隙再次与丝杠压紧之后,该种状态下两个螺母都与丝杠滚道的同一表面接触,当螺母往返重复运动时由于接触应力的作用,丝杠滚道表面同一侧产生磨损,而滚道另一侧几乎不产生磨损破坏。

3 结束语

本文结合现有以及正在研发的滚珠丝杠副试验装置,综合分析了四种典型的丝杠加载方式,对四种加载方式的原理分别进行了介绍,分析了螺母及丝杠的受力情况;并对四种加载方式下丝杠的受力条件做了对比分析,阐述了四种加载方式各自的特点以及模拟实际工况的情况,对后续针对滚珠丝杠副的性能试验具有参考意义。

[1]程光仁,施祖康,张超鹏.滚珠丝杠副设计基础[M].北京:机械工业出版社,1987.

[2]黄祖尧.关于振兴滚动功能部件产业的思考[J].制造技术与机床,2003(6):63-66.

[3]Lynwood M.Mechanical systems reliability testing.1981 Annual Reliability and Maintainability Symposium,Philadelphia,Pennsylvania USA,1981:278-282.

[4]Zhang Zuming.Application and technique of reliability for non-electronic product[M].Beijing:Ocean Press of China,1993.

[5]黄宽,殷爱华.重载滚珠丝杠试验仪的设计[J].制造技术与机床,2012(3):20-24.

[6]宋现春,刘剑,王兆坦,等.高速滚珠丝杠副综合性能试验台的研制开发[J].工具技术,2005,39(3):34-36.

[7]张振宇,殷爱华.高速滚珠丝杠副综合性能测试系统开发与应用[D].南京:南京理工大学,2008.

[8]田茂林.重载滚珠丝杠副可靠性试验及分析[J].金属加工,2012(5):31-32.

[9]饶振纲,王勇卫.滚珠丝杠副及自锁装置[M].北京:国防工业出版社,1990.

[10]欧屹,冯虎田,朱宇霖,等.一种滚珠丝杠副螺母轴向加载机构[P].中国,201310030214.9,2013-05-22.

(编辑 赵蓉)

Comprehensive Stress Analysis of the Four Typical Screw Loading Ways

XU Yi-fei,FENG Hu-tian,OU Yi

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

Comprehensive analysis of the four typical screw loading ways is combined with the existing and developing of the ball-screw test apparatus.Explains the principle of four kinds of loading ways respectively and analyzes the force of the nut and screw.And do a comparative analysis of the four loading ways about the stress of the screw surface.This paper expounds the four types of load characteristics and the situation of the simulating actual working condition.

ball-screw;loading ways;stress analysis

TH132;TG506

A

1001-2265(2015)02-0030-05 DOI:10.13462/j.cnki.mmtamt.2015.02.009

国家科技重大专项(2012ZX04002021)

徐益飞(1990—),男,江苏如皋人,南京理工大学硕士研究生,研究方向为滚动功能部件试验技术、精密机电测控技术,(E-mail)justxuyifei@163.com;通讯作者:冯虎田(1965—),男,辽宁锦州人,南京理工大学教授,博导,博士,研究方向为精密滚动功能部件设计与测控技术、机器人技术、可靠性技术,(E-mail)fenght@mail.njust.edu.cn。