地下厂房岩壁梁岩台开挖控制技术

翟洪伟,赵宏斌

(1.海南如意岛旅游度假投资有限公司,海南海口570100;2.中信泰富万宁(联合)开发有限公司,海南万宁571500)

地下厂房岩壁梁岩台开挖控制技术

翟洪伟1,赵宏斌2

(1.海南如意岛旅游度假投资有限公司,海南海口570100;2.中信泰富万宁(联合)开发有限公司,海南万宁571500)

地下厂房岩壁梁岩台是施工难度最大、质量要求最高的部位,其开挖成型的质量好坏直接影响到地下厂房岩壁吊车的运行安全,通过具有代表性特点的某水电站地下厂房岩壁梁岩台为例阐述了分层分序开挖控制技术。

地下厂房;岩壁梁;岩台开挖;爆破;控制

1 概 述

1.1工程概况

某水电站位于辽宁省宽甸县长甸镇和古楼乡境内的鸭绿江支流蒲石河下游河段上,是我国东北拟建中的第一座大型纯抽水蓄能电站,主副厂房洞室开挖尺寸为165.8m×22.7m×54.1m(长×宽×高)。

1.2地质条件

地下厂房由新鲜、坚硬及较完整的混合花岗岩组成,上覆岩体深厚,Ⅲ类围岩约占20%,Ⅱ类围岩约占80%,岩石稳定性较好,但厂房上游墙桩号0-035m至0-005m段岩壁吊车梁处存在fj34,fc2,fc3断层,上游墙桩号(0+080)m~(0+100)m段存在δπ3,δπ10岩脉,下游墙桩号(0-008)m~(0-038)m段有fj34,fc2,fc3和fc15等断层切割。

厂址位置地应力值中等,最大水平主应力与主要洞室轴线接近平行,对洞室围岩稳定较为有利;地下水位虽高出洞顶拱约150~250m,但岩石透水性微弱,仅局部有地下水渗涌。

2 方案确定

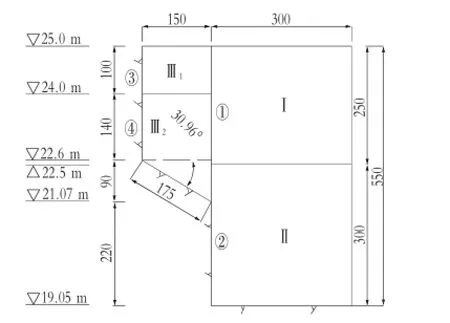

岩壁梁位于地下厂房第三开挖层内(层高5.5 m),岩台高程为22.6~21.70m。岩台开挖采用手风钻造孔,以确保围岩的稳定和岩台成型良好,斜孔与垂直孔采取光面爆破法同时起爆。

2.1施工程序设计

施工程序的合理选择是确保岩台成型的关键,因此在施工中将岩壁梁开挖分七道工序进行施工。

2.2施工方案选择

施工方案的合理性是保证岩台开挖质量的关键,在充分借鉴、研究索风营、万家寨、宜兴等地下厂房岩壁梁开挖成功施工经验后,将厂房第Ⅱ层开挖底板高程确定在距岩台上拐点为2.5m的25.00m高程位置,厂房第Ⅲ层开挖底板高程确定在距岩台下拐点2.2m的19.50m高程位置,保护层宽度为3m。

图1 岩壁梁开挖分层示意图(单位:mm)

图1中的①序孔起爆后形成临时建基面,该孔位钻孔深2.5m,钻孔间距50cm,钻孔放线时向岩台侧偏移10cm,以保证②序孔造孔时保持垂直状态,避免岩台下拐点以下岩壁超挖;②序孔按欠挖5cm放线钻孔,即距岩台上拐点水平距离155cm;③序孔按孔底向岩壁内倾5cm钻孔,以保证Ⅲ2区垂直孔钻孔角度;④序孔造孔按设计图纸布孔,孔深按超钻5cm控制;⑤序孔造孔按超挖5cm控制并向岩壁超钻5cm。

2.3爆破试验

减少爆破振动对岩壁梁围岩的破坏是保证岩台开挖质量的关键点,为此必须选取具有代表性的同地质条件的试验段进行专项爆破试验,并根据爆破效果指导爆破经验参数的优化。

爆破试验位置选择在地下厂房第三层中部梯段爆破后预留的保护层临时边墙上,与设计岩台高程一致的同地质条件位置。提前编制爆破试验方案,实施至少二次爆破试验,通过双光面爆破、质点震动监测、爆震裂缝分析调整钻爆参数收集了大量数据,经过分析、对比试验结果,得出以下试验成果,确定最优方案。

1)将岩壁梁岩台开挖分为Ⅰ,Ⅱ,Ⅲ1,Ⅲ2这4道工序进行开挖的方式最为合理;

2)造孔孔深及孔向对岩台开挖成形质量影响最大,斜面孔⑤、垂直孔②④需采用自制样架控制钻孔角度,孔深采用定长钻杆及限位横杆控制;

3)②序孔按欠挖5cm控制能保证下拐点开挖质量,预留150cm保护层的Ⅲ2区一次性光面爆破可确保岩壁梁成形质量。

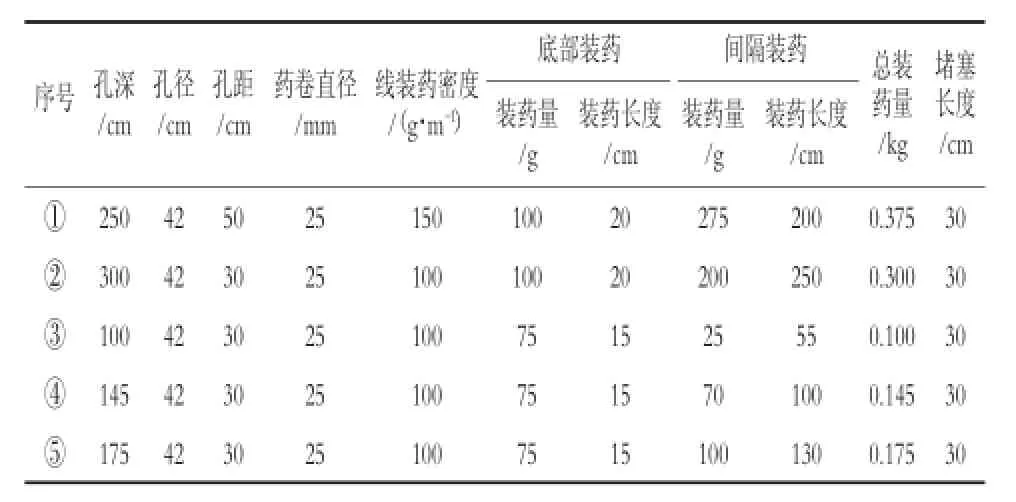

2.4爆破设计

爆破设计要充分考虑围岩类别以及裂隙发育情况,通过多次爆破试验后的优化选定最优爆破参数,见表1。

3 开挖过程控制

3.1地下厂房第三层预裂爆破施工

地下厂房第三层开挖高度设计为5.5m,即图2中I,Ⅱ区右侧的地下厂房第三层中间部分,掏槽边线选用预裂爆破方式,该方案对岩台及岩台保护层I,Ⅱ区的爆破振动起到隔断和消弱作用,降低爆破松动圈范围,确保岩台不受破坏。预裂孔利用潜孔钻造孔,孔距80cm,孔径φ100mm,孔底超深50cm,线装药密度为400g/m。

表1 爆破技术参数表

3.2地下厂房第三层梯段爆破施工

地下厂房第三层掏槽区梯段爆破采用液压钻造孔,梅花型布孔,孔径φ76mm,空地超深50 cm,各孔间距2m×2m,使用防水效果较好的乳化炸药,药卷直径φ60mm,堵塞长度为2.5m,采用V型非电毫秒雷管起爆网络。

3.3岩台上拐点垂直孔造孔

地下厂房第三层中部掏槽爆破施工后,在预留的岩台保护层Ⅰ,Ⅱ区上进行岩台上直墙垂直造孔③、④施工,造孔采用手风钻,孔距30cm,不良地质部位孔距适当加密,造孔时采用自样架强制定位,已完成造孔的爆破孔上需插一根钻杆或钢筋以便于校准各孔位是否在一条直线上,以便于造孔过程中纠正造孔偏差,同时在变墙上弹好水平线以控制各爆破孔的孔深一致,造孔结束后应立即进行逐孔验收,延后合格后需将孔口封住以防异物掉入爆破孔中。

3.4岩台保护层开挖

岩壁梁保护层开挖是岩台成型好坏的重点工序,所结合工程地下厂房地质情况及选用钻机的性能、操作空间距离,将保护层Ⅰ,Ⅱ区宽度选定为3m,保护层分成Ⅰ和Ⅱ两层进行开挖,分层高度分别为2.5,3.0m,总高度同中部掏槽高度。保护层Ⅰ,Ⅱ区的③,④序孔均按垂直光面爆破法进行施工。

3.5岩台下直墙支护

因地下厂房内节理较为发育,故在②序开挖完成后,对岩台下拐点以下直墙部位采取锚杆预加固支护,锚杆间距1m,垂直节理锚入岩层2.5 m。这样可防止岩台区裂隙的进一步张开起到预防作用,以保证下拐点成型良好。

3.6双光面爆破

岩台下直墙支护加固处理后,即可进行岩台斜面造孔施工,主要工序包括放线定位、搭样架钻孔、装药起爆等。

1)定位放线

由于岩台下直墙开挖后岩面有起伏,为了便于确定⑤序孔开孔位置,先采用全站仪控制斜面样架的搭设,利用样架作为定位参照物,同时考虑到⑤序孔开孔时手风钻钻头容易往上滑移,采取先用手风钻垂直岩面预先开个5cm深的定位孔。

2)搭设样架

按照设计岩台角度,在岩台下拐点下搭设造孔样架,样架采用钢管和扣件组合而成,为了造孔准确,样架可与下直墙上的锚杆连接以保证稳定性,顶撑下直墙的样架钢管与岩面接触位置加工成斜口,使钢管能紧贴岩面;为了确保孔深,样架上需拉起一根横杆作为造孔限位杆。

3)装药起爆

装药前对所有炮孔按“平、直、齐”的要求进行认真检查,同时做好记录,并绘制爆破孔孔位布置图。加工好的药卷按照先装垂直孔、后装斜面孔的顺序装填;每次爆破长度控制在15m以内,爆破后对爆破效果进行检查、分析、总结,然后在下次爆破中予以优化和加强控制。

4 爆破效果

该地下厂房岩壁梁开挖平整度和半孔率均满足技术要求,岩壁梁岩台开挖残孔率达到95%以上,残孔无明显裂纹,平均超挖控制在了8.6cm之内,开挖成型效果良好。

5 岩壁梁岩台开挖总结

通过对开挖过程的综合分析与评价,可以总结出以下经验:

1)与岩壁梁岩台同层的地下厂房第三层中部掏槽梯段爆破施工前,先超前预裂是十分必要的,这样可以大大降低对岩台的振动破坏。

2)岩台开挖时斜面孔与垂直孔同时进行光面爆破,这种爆破方式可保证岩台上拐点交角成型良好。

3)在岩台保护层开挖完成后,对下拐点进行加强支护对岩台的保护起到至关重要的作用。

4)岩台保护层开挖分二层进行爆破,可将爆破振动对岩台的影响降到最低,开挖出的岩面平整度更好,也有利于控制好岩台开挖造孔精度。

5)对节理裂隙较发育的岩台下直墙进行锚杆支护后在进行岩台钻孔爆破作业,以防止爆破时岩台下直墙岩壁出现破裂问题。

岩壁梁岩台开挖的质量优良可确保岩壁梁承载力有效、合理,也为岩壁梁的混凝土浇筑、吊车梁安装等后续施工奠定了良好的基础。本工程地下厂房岩壁梁开挖外观有效地控制了超挖,成型效果较好,积累了丰富的施工经验,希望该论文的发表能否使该项施工技术得到进一步的改进与推广。

TV731

B

1002-0624(2015)10-0021-02

2014-12-15