20Cr2Ni4A材料齿轮热处理工艺改进

■邱永红,莫义明

20Cr2Ni4A材料齿轮热处理工艺改进

■邱永红,莫义明

材料为20Cr2Ni4A的齿轮要求渗碳、淬火处理,表面硬度58~62HRC,心部硬度33~45HRC,有效硬化层深1.6~2.2mm。根据以往的淬火工艺一次淬火与二次淬火表面硬度均难稳定达到工艺要求,通过多次淬火工艺试验改进淬火末冷却方式,目前已能通过一次淬火稳定保证产品表面硬度,产品其他各项渗碳淬火质量指标也均满足要求。

20Cr2Ni4A钢Cr、Ni含量特别高,淬透性好,具有良好的综合力学性能,一般用于制造重要零件,如重载、大模数齿轮。齿轮示意如图1所示。技术要求:齿轮材料为20Cr2Ni4A,应符合GB3077《合金结构钢》的要求;渗碳层深1.6~2.2mm;表面硬度58~62HRC,心部硬度34~45HRC;金相组织符合国家与行业相关标准。

1. 传统的渗碳淬火工艺

齿轮坯料为锻坯,用该种钢制造齿轮,我公司以往采用传统的热处理工艺有一次淬火与二次淬火两种。

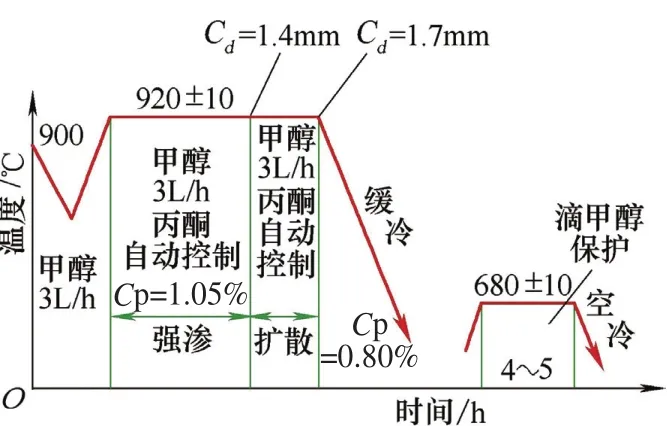

(1)一次淬火工艺 预备热处理采用粗车后调质(调质工艺淬火温度提高)+退火处理。退火的目的主要是考虑机加工。渗碳淬火工艺路线:渗碳+缓冷+高温回火+淬火+二次低温回火,具体渗碳淬火工艺曲线,图2为渗碳工序,图3为淬火工序。

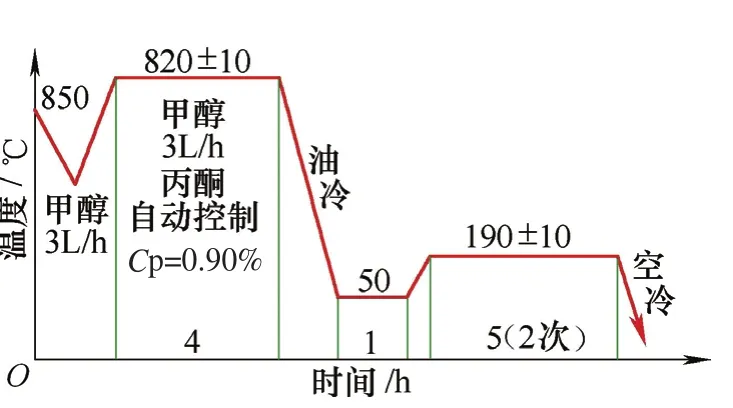

(2)二次淬火工艺 预备热处理采用粗车后正火+退火处理。渗碳淬火工艺路线:渗碳+降温淬火+高温回火+淬火+二次低温回火,图4为渗碳工艺,图5为淬火工艺。

(3)存在问题 一次淬火工艺后产品硬度55~58HRC,约5 0%产品需冷冻处理;二次淬火工艺产品淬火后硬度53~56HRC,均需冷处理。淬火后冷处理,虽硬度能满足技术要求,但冷处理过程中残留奥氏体瞬间转换成马氏体,脆性比较大,易产生裂纹,风险较大,淬火后必须做强化喷丸处理,成本较高。同时,目前有些用户该种材料齿轮明确要求淬火后不允许冷处理。为了解决该问题,我们通过反复试验,最终通过采取一次淬火工艺改变淬火末冷却方式解决了这一难题。

图1

图2

图3

图4

图5

2. 改进后的热处理工艺

为了节省成本,我公司针对一次淬火工艺进行了改进。因公司渗碳淬火炉有箱式多功能炉与井式渗碳炉两种,为了满足生产需要,我们分别在这两种渗碳淬火炉中进行了试验。具体方案如下:

(1)箱式多功能炉淬火改进工艺方案 主要改进点为入油淬火后及时出油,在前室通氮气加速冷却。箱式多功能炉属自动控制设备,淬火后氮气阀自动关闭,通过我公司的设备改造,实现了淬火后前室通氮气的功能。具体改进后淬火工艺1曲线如图6所示。

(2)井式渗碳炉淬火改进工艺方案 主要改进点为入油淬火后及时出油,沥油5min后水冷20min,具体改进后淬火工艺2曲线如图7所示。

(3)改进前后的效果 按上述改进前后的四种热处理工艺方案进行试验,试验过程中对随炉试棒(试棒φ25mm×100mm)及产品本体进行硬度检测,结果见附表。

试验结果表明,采用改进后的1、2种方案,齿轮质量较稳定,表面硬度58.3~61.9HRC,心部硬度39~41HRC,渗碳层深2.0mm,马氏体2级,残留奥氏体2级,碳化物3级,心部组织2级,心部为板条状马氏体+少量铁素体,变形小,均能满足技术要求。

3. 工艺分析

20Cr2Ni4A钢热处理,需采用特殊的热处理工艺,即通过高温回火消除残留奥氏体,使马氏体和残留奥氏体分解为回火索氏体,降低铬、碳的含量。重新加热淬火时,由于奥氏体中溶入的铬、碳等含量减小,稳定性降低,淬火后残留奥氏体减小,淬火后通氮气或入水加速冷却,使淬火后部分残留奥氏体转换成马氏体,从而增加了产品表面硬度。

在渗碳层的深度和碳浓度符合要求后,选择恰当的淬火温度,可得到更好的力学性能,提高齿轮的使用寿命。由于20Cr2Ni4A钢临界点Ac1和Ac3之间温度范围较窄,Ac3为780℃,故可选择820℃温度淬火,即可保证表面及心部硬度,同时减小齿轮热处理变形。

图6 改进后淬火工艺1

图7 改进后淬火工艺2

经试验表明,原一次淬火工艺:淬火进行金相组织检查发现残留奥氏体较多,致使表面硬度较低(55~58HRC);原两次淬火工艺:渗碳后冷却到850℃直接淬火后,进行金相组织检查残留奥氏体仍较多,一般在4~5级,碳化物3~4级,经第二次淬火后金相组织检查残留奥氏体一般在4~5级,碳化物2~3级,硬度更低(53~56HRC)。新工艺淬火后,经金相组织检查发现残留奥氏体一般在2~3级,碳化物3~4级。因此新工艺淬火后主要是通过减少残留奥氏体来提高产品硬度。由于我们检验分析能力水平有限,是否有其他方面的原因需热处理专家做进一步分析。齿轮装机两年多,运行良好,从未发生质量事故,得到用户好评,现已批量生产,获得了满意的经济效益和社会效益。

四种渗碳、淬火工艺产品表面硬度 (HRC)

邱永红、杨利,株洲九洲传动机械设备有限公司。