磁记忆检测技术在压力容器上的应用

胡 斌,沈功田

(中国特种设备检测研究院, 北京 100029)

磁记忆检测技术在压力容器上的应用

胡斌,沈功田

(中国特种设备检测研究院, 北京 100029)

针对磁记忆检测技术在压力容器检验应用过程中存在的信号识别混乱、易误判等问题,分析了在载荷作用下,表面缺陷、埋藏缺陷等不同缺陷类型以及点状、面状和体积型等不同缺陷性质的磁记忆信号产生规律,并且分析了典型缺陷的磁记忆信号特征。结果表明:面状缺陷可以通过磁记忆信号的梯度值、幅值和曲线特征来进行定位和判断,其他类型缺陷的识别度较低。在载荷作用下,磁记忆信号随缺陷扩展端的应力状态而变化;在缺陷扩展期间,磁记忆信号的梯度值和幅值与应力值呈单调递增关系,缺陷扩展端应力释放后,磁记忆信号也随之下降。结合不同检测方法的结果比对,建立了以梯度值、幅值、峰峰值及环境磁场值为参数的磁记忆信号评价方法,明确了磁记忆检测技术在压力容器上的适用范围和检测对象为活性缺陷和应力集中区域的检测。

磁记忆;压力容器;缺陷;应力状态

压力容器在加工、焊接、安装和运行过程中,会产生应力集中,而存在应力集中的部件,其材料的力学性能、抗腐蚀性能、疲劳强度和蠕变极限较其他区域均有大幅下降[1-2],成为导致压力容器失效的主要因素。应力和应力集中的检测,是无损检测学术界和工程界的关注焦点之一。X射线衍射[3]、超声[4]、巴克豪森[5]、涡流[6]、电磁超声[7]等多种无损检测方法被尝试应用于应力集中的检测,这些方法都有着各自的优点和适用范围。二十世纪90年代,俄罗斯科学家提出了磁记忆检测的概念[8],由于其评价应力集中的能力和无需磁化等优点引起了国内无损检测研究人员极大的关注。

仲维畅[9]、李路明[10-12]、任吉林[13]、棃连修[14]、雷银照[15]、徐滨士[16]、张卫民[17]、李午申[18]、徐敏强[19]等研究团队对磁记忆现象的机理和应用开展了研究;耿荣生在航空器检测方面[20]、沈功田等在特种设备检测领域[21]、钟万里等在电力系统检测应用方面[22]分别进行了尝试。笔者介绍了压力容器常见的应力集中、缺陷的磁记忆信号特征及其变化规律,以及磁记忆检测技术的评价参数及流程。

1 应力集中的磁记忆信号

铁磁性材料在载荷和地磁场作用下,由于磁机械效应的作用,在应力集中区域会发生磁畴组织定向和不可逆重新取向的现象,而这种磁状态在载荷消除后仍然存在,即为磁记忆效应[8]。但在压力容器的实际检测中,在相同的载荷或者应力集中状态下的磁记忆信号并不相同的现象时有发生,与Dubov的理论描述也存在较大的差异。这一问题导致磁记忆检测方法受到工程界的众多质疑。针对此问题,清华大学和中国特检院开展了相关的试验研究工作。

1.1磁记忆信号与应力的对应关系

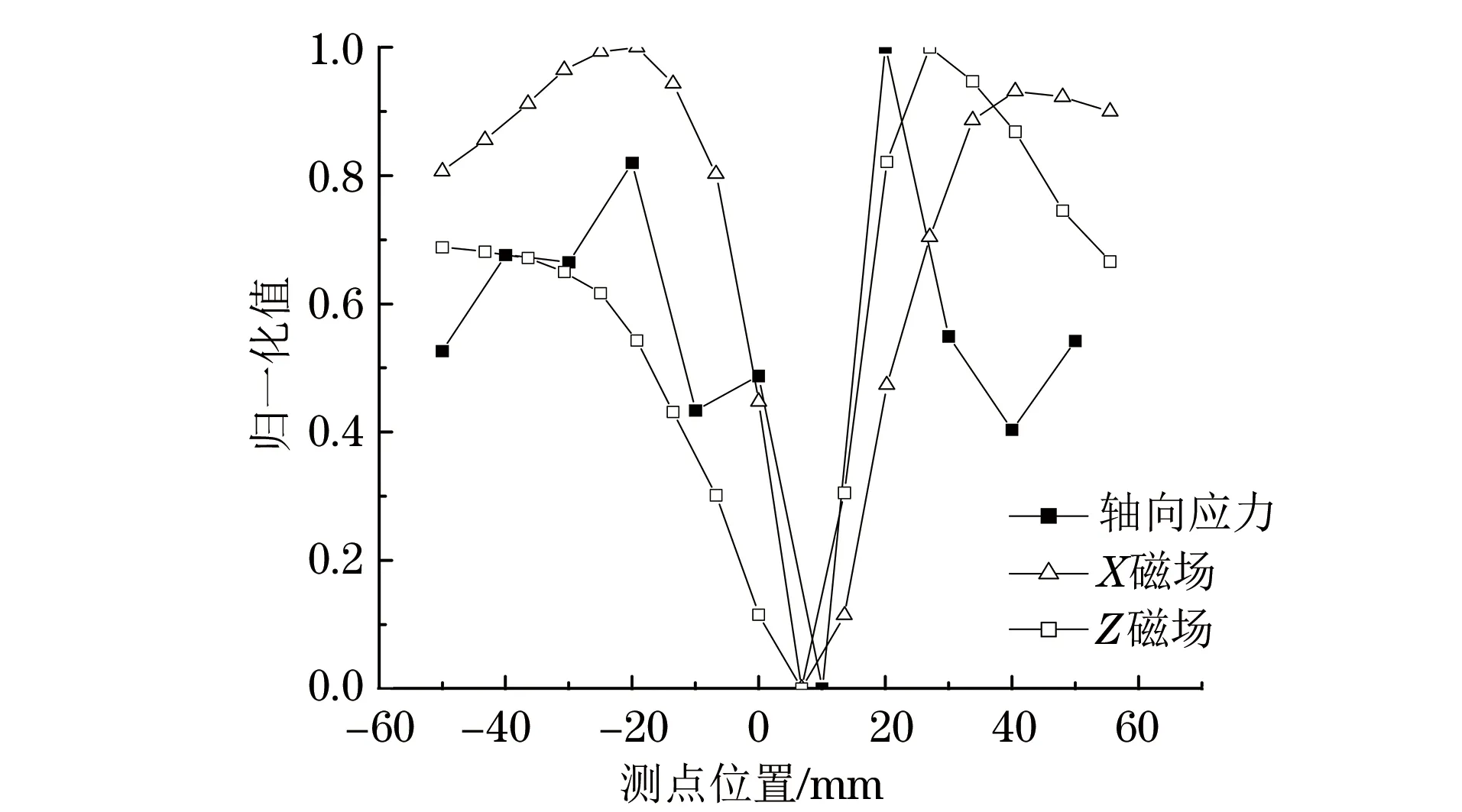

通过分析盲孔法测量焊接构件的应力曲线与磁记忆检测信号的关系,将相同区域测得的径向、轴向方向的磁场和轴向应力值做归一化处理后(图1),发现材料表面磁场畸变中径向、轴向方向磁场与相同区域的应力分布值具有一致性,验证了磁记忆信号的大小与对应的应力之间存在着对应关系[23]。

图1 磁记忆检测与盲孔法检测结果对比

1.2磁记忆信号的影响因素

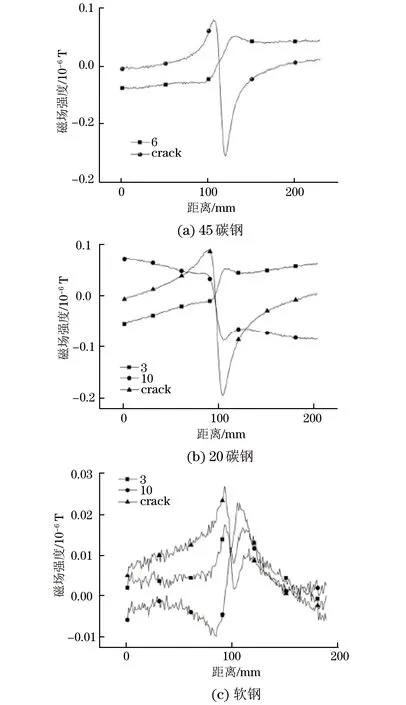

通过对不同C含量的铁磁性材料试件在地磁场环境下,不同载荷情况下的磁记忆信号特征(见图2,图中注释表示交变载荷加载的次数及开裂状态)的分析,表明C含量的不同导致材料磁特性的变化是引起相同条件下磁记忆信号大小的关键因素,但磁记忆信号的曲线走向不受影响;环境磁场会影响磁记忆信号的产生,但对磁记忆信号的放大作用是非线性的。不同影响因素的作用各异,且为非线性叠加,是实际检测应用中磁记忆信号幅值各异的原因[23]。

图2 地磁场下不同材料的磁记忆信号

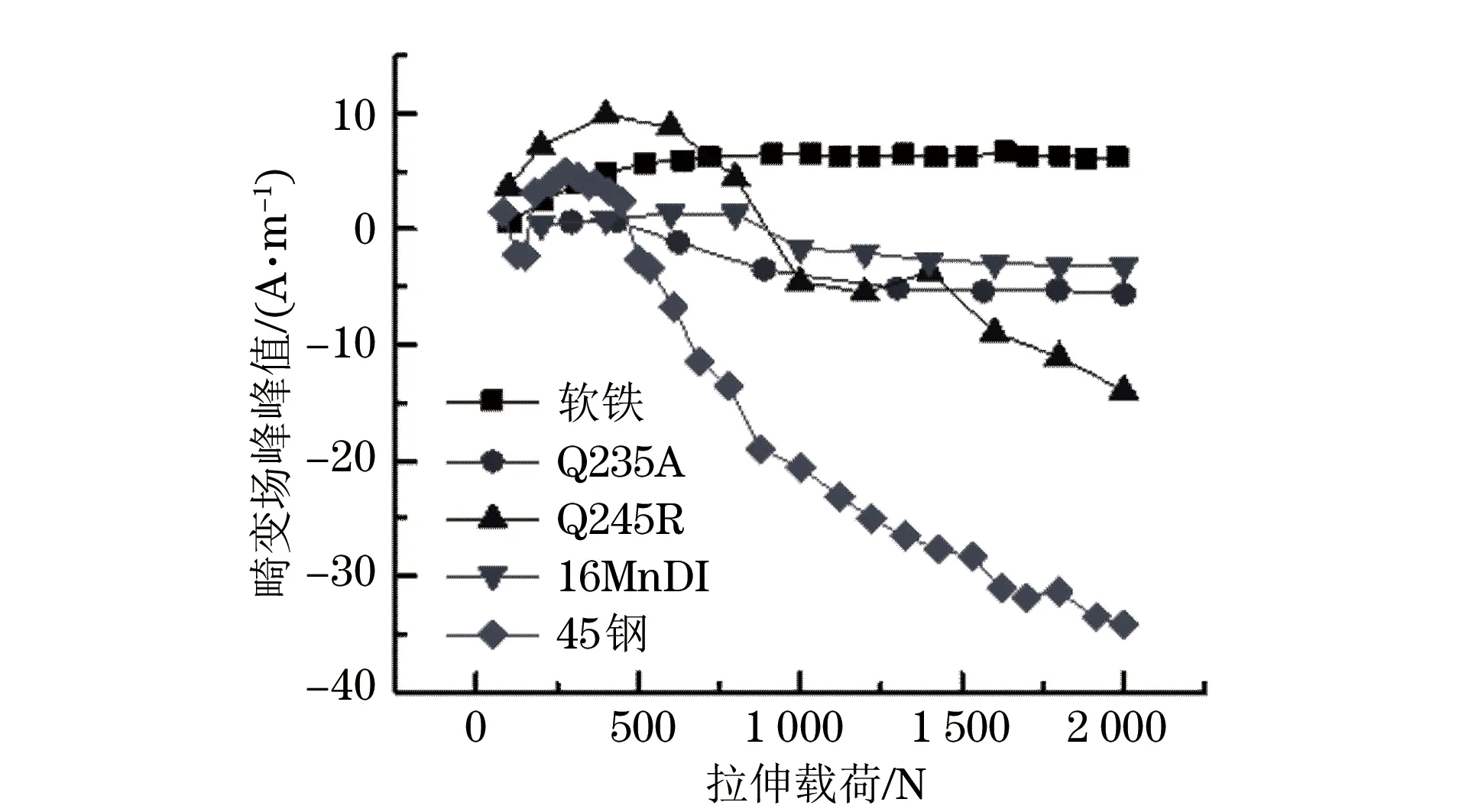

在进一步比较了5种不同碳含量材料应力集中区域的磁记忆信号后,发现[25-28]:铁磁性强的材料的退磁影响更为明显(图3);环境磁场对应力集中磁记忆信号的影响主要在于其与主应力同方向的磁场分量,而在应力集中磁记忆信号形成过程中、检测过程中的磁场有着截然不同的影响规律(图4)。

图3 不同材料退磁后应力集中区的畸变磁场的峰峰值

图4 载荷为800 N时不同检测时机和加载磁场的磁记忆信号峰峰值

1.3压力容器应力集中的磁记忆检测

压力容器在制造、安装和运行过程中,由于工艺问题或介质的作用会产生应力集中,这些应力集中区域是典型的危险区。这是磁记忆检测方法在压力容器中的一个重要应用方面,因此在对具体磁记忆信号的判别时,需结合上述影响因素综合考虑,以提高检测准确率。

2 常见缺陷的磁记忆信号

金属磁记忆检测方法自1997年引入我国以来,就被应用于压力容器的检验。在前期实验室工作的基础上,结合现场检测的情况,对采集的磁记忆信号进行了分类、分析,并通过TOFD、UT、MT等检测手段予以验证。

2.1表面缺陷

表面开口裂纹是压力容器最常见的一类表面缺陷,其成因也各不相同,但均存在应力集中的区域。表面开口裂纹的磁记忆信号一般较易识别。

图5 表面裂纹(无载荷)的典型磁记忆信号

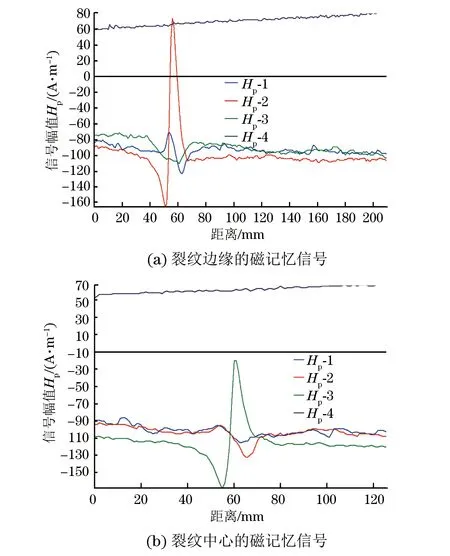

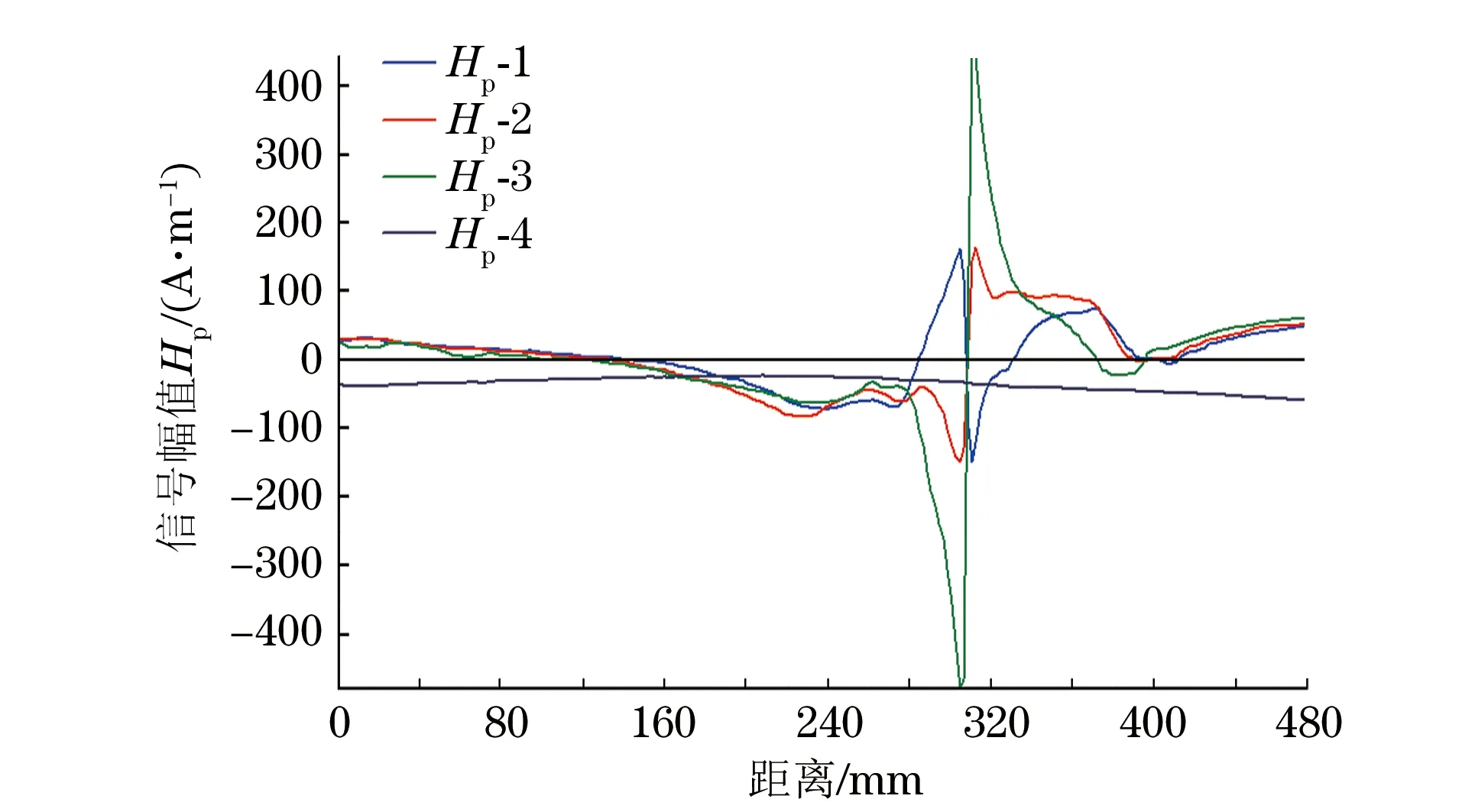

裂纹在扩展以后会释放掉应力,在裂纹的边缘形成新的应力集中区域,从而导致裂纹的继续扩展,这是磁记忆信号在裂纹的中心区较边缘区小甚至是无法检测到的原因;此外,裂纹的磁记忆信号一般存在交变特征,但由于环境因素的影响,在进行偏置后会出现过零点现象。图5为同一表面裂纹在无载荷情况下的磁记忆信号,图5(a)的磁记忆信号峰峰值是图5(b)的2倍。图5中方框内的Hp-1表示通道1的磁记忆信号;Hp-2,Hp-3,Hp-4分别表示通道2,3,4的磁记忆信号,下文同。

表面开口裂纹处磁场包括两部分:以环境磁场为磁化场在裂纹处形成的漏磁场和应力集中导致的磁记忆信号。表面开口裂纹的典型磁记忆信号可分为两类,一类为静态非受载情况下的磁记忆信号;一类为受载状态下的磁记忆信号。其主要区别是受载状态下,由于应力的存在而导致的应力磁化现象,此时测量的磁场信号是应力集中导致的磁场与载荷应力磁化场的矢量叠加(图6)。

图6 表面裂纹(承载)典型磁记忆信号

此外,压力容器的表面凹坑也是一种常见的表面缺陷,常见于制造安装阶段,多为非扩展性缺陷。表面凹槽的外观及其磁记忆信号的示例见图7。图中dH1/dx表示通道1的磁记忆信号梯度值,以此类推,dH2/dx~dH4/dx分别表示2~4通道的信号梯度值。图8~11同。

图7 表面凹槽的外观及其磁记忆信号示例

由于凹槽区域的应力集中程度较低,多为不扩展型缺陷,其表面磁场信号具有典型的漏磁场特征;在没有强磁场激励或者强剩磁场的条件下,测量的磁场信号非常微弱,但可以通过磁场畸变区域来判断凹槽的位置和扫查方向上的尺寸。

2.2埋藏缺陷

埋藏缺陷的类型可分为面状缺陷和体积型缺陷。

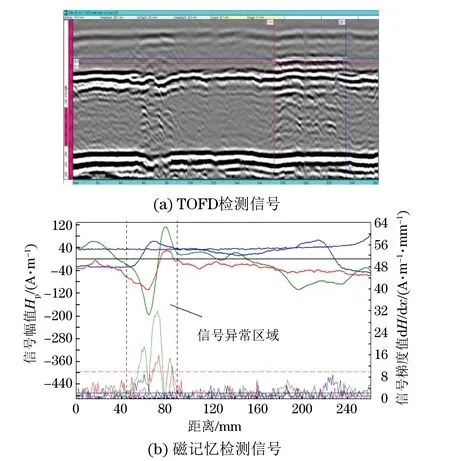

埋藏缺陷检测面的磁场由两部分构成:一部分是以环境磁场为磁化场,由于缺陷导致的结构不连续的漏磁场传递到检测面的部分磁场,一部分为应力集中导致的磁记忆信号。同等条件下,对于面状缺陷,由于存在应力集中区域,其会沿着应力集中区域的边缘扩展,危险性较大,此时的应力集中导致的磁记忆信号较漏磁场大;对于体积型缺陷,应力集中值较小,磁记忆信号较弱,传递到工件表面的则会更小。因此,可以依据磁记忆信号的绝对值和峰峰值来判断埋藏缺陷是否为危险性缺陷。图8中TOFD发现两处缺陷信号(左侧为未融合,右侧为条渣),虽然在磁记忆检测结果中也在对应位置发现异常信号,但只有左侧未融合的信号较为明显。左侧信号峰峰值为310 A·m-1,梯度值k为32 A·m-1·mm-1;右侧的条渣虽然长度较长,但是在磁记忆信号显示中只是在位置上有对应,其峰峰值只有160 A·m-1,且绝对值最大值仅有80 A·m-1,k值则小于10,在信号判别上只属于异常区域,一般不定义为缺陷。

图8 TOFD-磁记忆检测结果对比

埋藏缺陷由于形成的原因较多,且形成过程中环境磁场、焊接磁场、环境温度等因素都对缺陷的磁记忆信号的最终曲线和幅值有影响,导致类似缺陷所产生的磁记忆信号不一致。

2.3小结

在对磁记忆信号进行判别的时候,一方面要考虑到磁记忆信号的形成历史,另一方面要依据磁记忆信号的绝对值、峰峰值和梯度值进行预判是否存在损伤部位,再采用其他无损检测手段(UT、TOFD、ET、MT)在磁记忆信号异常部位进行复验来确定是否存在缺陷。一般只建议采用磁记忆方法确定面状缺陷,而对于出现磁记忆信号异常但其他方法未能发现宏观缺陷的,应予以重点关注。

3 在役缺陷的动态磁信号

压力容器的工作状态多处于受压状态,缺陷在载荷作用下会出现一定的变化,尤其是在水压试验过程中甚至会出现缺陷扩展,但由于缺乏认识,在水压试验过程中难以发现。中国特检院团队重点研究了压力容器水压试验过程中表面非扩展性缺陷和埋藏缺陷在载荷作用下的磁记忆信号变化规律。

3.1表面缺欠

由于早期制造质量和焊缝成形质量不好的原因,焊瘤是压力容器上最为常见一种的缺欠,在实际检验过程中一般不予处理。为获取表面缺欠在水压过程是否存在扩展并导致缺陷的产生,选取某报废的LPG储罐进行加水压试验,加压过程中测量了焊瘤区域的磁记忆和声发射信号,该焊瘤区域在加压前即存在磁记忆异常信号(图9)。

图9 加压前焊瘤区域的磁记忆信号

在比较整个加压过程中的磁记忆变化规律和声发射的监测结果后发现,磁记忆信号的幅值和梯度值随着载荷的增大总体上升,在达到最大值之后(图10),随着载荷的增大迅速下降(图11)。声发射在此期间监测到多个定位源。试验结束后进行打磨复验,在焊瘤附近区域发现了数十条3~5 mm的裂纹[29]。

图10 压力为2MP时焊瘤区域的磁记忆信号

图11 焊瘤磁记忆信号随压力变化的曲线

由于焊瘤区域焊接成形不好导致焊接残余应力的产生,因此在LPG罐的焊瘤区域出现磁记忆异常信号。同时,该区域在水压试验后出现大量的表面小裂纹,说明残余应力和应力集中的存在是导致裂纹产生的原因。因此,对于传统检验中不予考虑的表面缺欠,若存在磁记忆异常信号,应进行处理或重点关注。

3.2埋藏缺陷

了解埋藏缺陷在受压情况下的磁记忆信号特征及其变化规律,是磁记忆检测方法应用于压力容器不停机检测的一个重要前提条件。

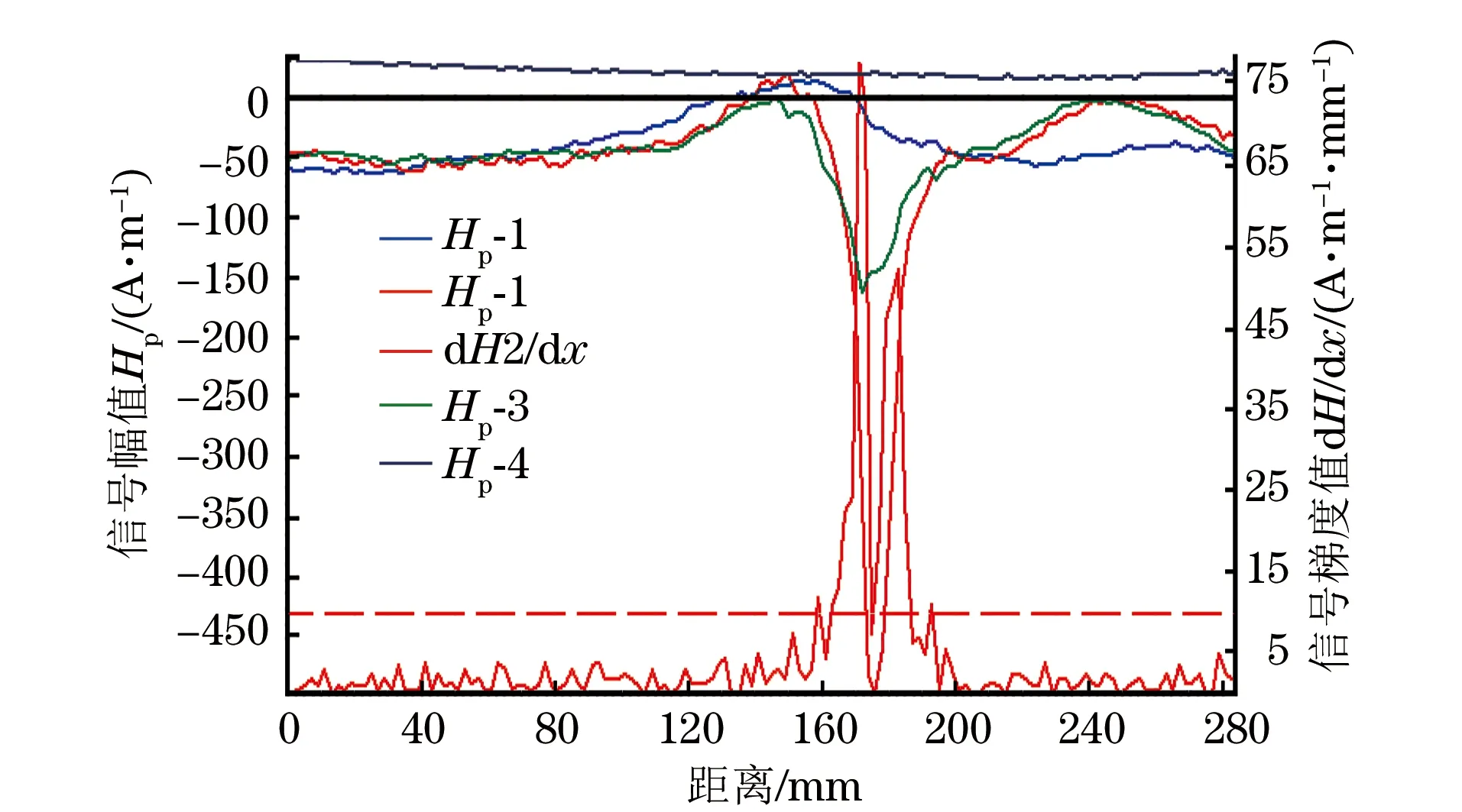

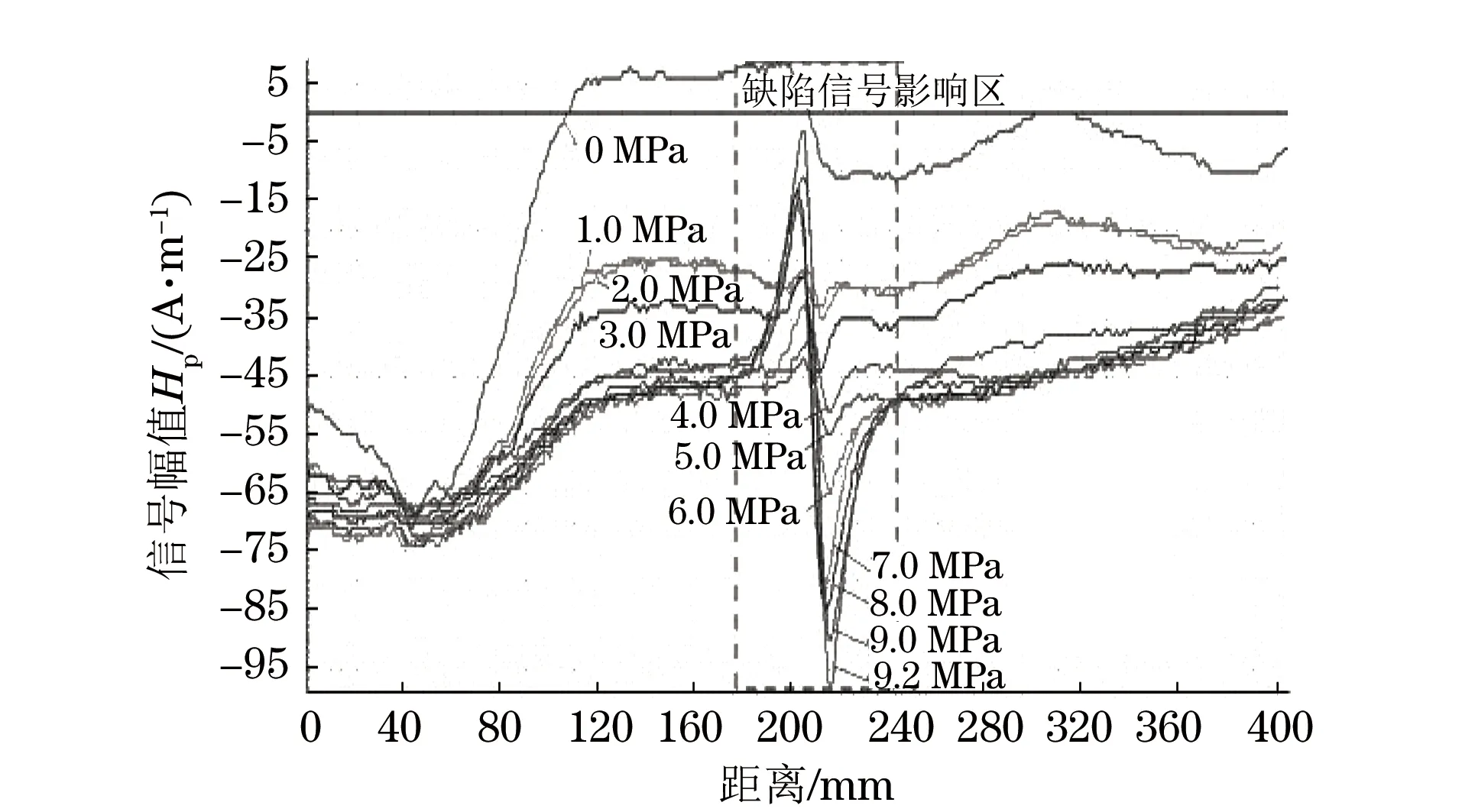

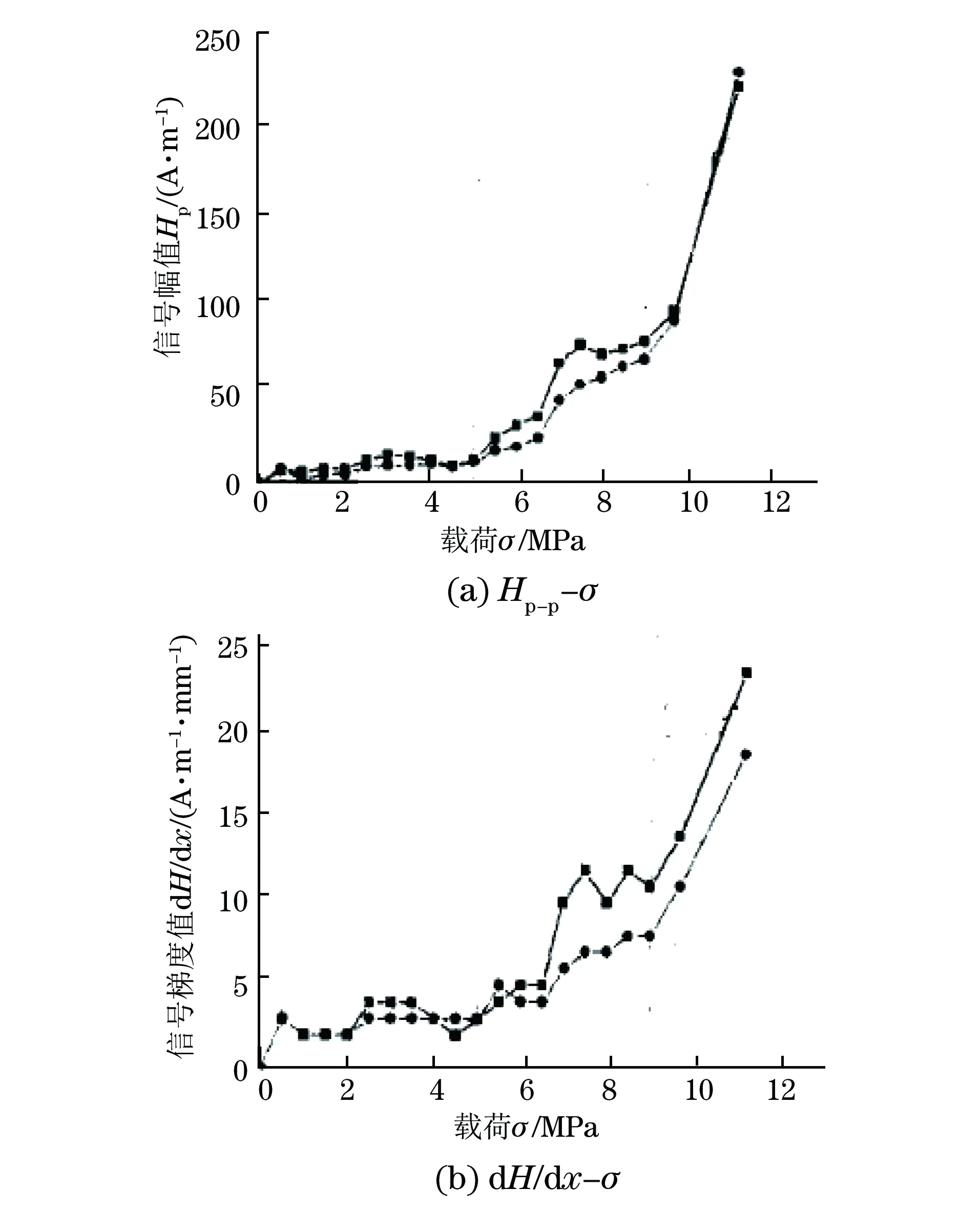

以HP345基气瓶瓶身内壁加工的狭长尖角槽为研究对象,分析了磁记忆信号曲线随载荷变化的规律,发现缺陷处出现可识别突变磁记忆信号时的最小载荷远远小于工作压力,缺陷突变时的磁记忆信号峰峰值和最大梯度随载荷变化的曲线划分为三个阶段[30]。

缺陷区域的磁记忆信号虽然在未加载时能够标识出,但由于加工和采用TOFD检测过程中的磁污染,导致缺陷的磁记忆信号被掩盖在噪声信号中(图12中的0 MPa曲线),随着载荷的加大,磁记忆信号随缺陷扩展端的应力状态而变化;在缺陷扩展期间,磁记忆信号的梯度值和幅值与应力值整体呈单调增加的关系(图13),缺陷扩展端应力释放后,磁记忆信号也随之下降。

图12 信号幅值Hp曲线随载荷σ的变化规律

图13 埋藏性缺陷的Hp-p-σ曲线和dH/dx-σ曲线

3.3小结

载荷在一定程度上对缺陷区域的磁记忆信号有放大作用,对于埋藏缺陷的在线检测,磁记忆方法具有一定的灵敏性和前瞻性,辅以其他检测手段的验证,可以将可扩展的活性缺陷筛选出来,也是磁记忆检测方法的一大优势。

4 压力容器上的应用准则

金属磁记忆检测方法目前已广泛应用于压力容器的在役检测和在制设备的焊接质量抽查。通过大量数据的积累和验证,确定了磁记忆检测方法的应用准则。

4.1评价参数及流程

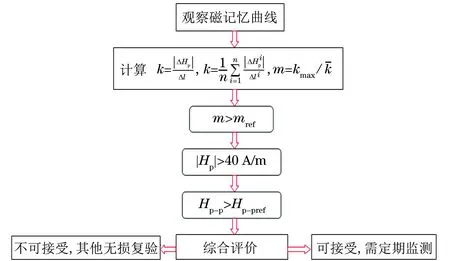

在以上参数已经清晰的前提下,磁记忆异常信号的评价流程如图14所示。图中m表示信号梯度值的最大值与平均值的比值,mref为给定的参考比值;当所采集信号的m值超过参考值,即认为需要对磁记忆信号进行评价。

图14 磁记忆异常信号评价流程

4.2过零点的讨论

传统观点认为,过零点处即为应力集中线(点),是应力集中区域的中心部位。当应力对称分布时,由于应力方向发生变化,导致磁畴翻转的方向发生变化,工件表面表征磁场信号的符号也发生变化;过零点是应力集中区域的中心部位,是应力的集中线(点)。在表面裂纹的边缘处,过零点现象非常明显。对于埋藏缺陷,由于焊接和结构等原因导致应力产生的来源多样化,使得工件表面磁场的变化并不能指示出埋藏缺陷造成的应力集中的部位,此时的过零点并不是应力集中线(点)的充要条件。

5 结论

(1) 磁记忆信号的产生由于受到材料、加载历史、环境磁场等的影响,其信号特征及变化规律尚无法完整的用数学公式统一表达,但可依据影响因素的作用来优化磁记忆信号的提取和分析。

(2) 面状缺陷可以通过磁记忆信号的梯度值、幅值和曲线特征进行定位和判断,而其他类型缺陷的识别度较低。在载荷作用下,磁记忆信号随缺陷扩展端的应力状态而变化。

(3) 磁记忆信号产生的根源是铁磁性材料在环境磁场作用下,应力及应力集中所导致的磁场畸变。理论上任何的应力变化、结构不连续、应力非均匀分布都能引起磁记忆信号的变化,但应力大小、应力集中系数和结构不连续的类型作用效果各异,是导致磁记忆信号各异的主要原因。因此,在同一条件下,可利用磁记忆信号判断压力容器上的危险区域及其状态、宏观缺陷及其类型。

[1]马保振.机械基础知识[M].北京:冶金工业出版社, 2005.

[2]刘一华.应力集中与失效分析[C]∥2006全国兄弟省市理化检测与质量控制学术交流会论文集.安徽:[出版者不详],2006.

[3]WANG P C, CARGILL G S, NOYAN I C, et al. Electromigration-induced stress in aluminum conductor lines measured by X-ray microdiffraction[J]. Applied Physics Letters, 1998,72(11):1296-1298.

[4]NIKITINA N Y, OSTROVSKY L A. An ultrasonic method for measuring stresses in engineering materials[J]. Ultrasonics, 1998,35(8): 605-610.

[5]SABLIK M J, AUGUSTYNIAK B. The effect of mechanical stress on a barkhausen noise signal integrated across a cycle of ramped magnetic field[J]. Journal of Applied Physics, 1996, 79(2):963-972.

[6]YU F, NAGY P B. Dynamic piezoresistivity calibration for eddy current nondestructive residual stress measurements[J]. Journal of Nondestructive Evaluation, 2005,24(4):143-151.

[7]HIRAO M, OGI H, FUKUOKA H. Resonanceemat system for acoustoelastic stress measurement in steel metals[J]. Review of Scientific Instruments, 1993,64(11):3198-3205.

[8]DUBOV A A. Study of metal properties using magnetic memory technique[J]. Metallovedenie i Termicheskaya Obrabotka Metallov, 1997,9:35-39.

[9]仲维畅.金属磁记忆诊断的理论基础-铁磁性材料的弹-塑性应变磁化[J].无损检测, 2001,23(10):424-426.

[10]LI L, HUANG S, WANG X. Stress induced magnetic field abnormality[J]. Transactions of Nonferrous Metals Society of China (English Edition), 2003,13(1):6-9.

[11]黄松岭,李路明,汪来富,等.用金属磁记忆方法检测应力分布[J].无损检测, 2002,24(5):212-214.

[12]李路明,王晓凤,黄松岭.磁记忆现象和地磁场的关系[J].无损检测, 2003,25(8):387-390.

[13]任吉林,邬冠华,宋凯,等.金属磁记忆检测机理的探讨[J].无损检测, 2002,24(1):29-31.

[14]黎连修.磁致伸缩和磁记忆问题研究[J].无损检测, 2004,26(3):109-112.

[15]周俊华,雷银照.正磁致伸缩铁磁材料磁记忆现象的理论探讨[J].郑州大学学报(工学报), 2003,24(3):101-105.

[16]董丽虹,徐滨士,董世运,等.拉伸及疲劳载荷对低碳钢磁记忆信号的影响[J].中国机械工程, 2006,17(7):742-745.

[17]张卫民,董韶平,杨煜,等.磁记忆检测方法及其应用研究[J].北京理工大学学报, 2003,23(3):277-280.

[18]梁志芳,李午申,王迎娜,等.金属磁记忆信号的零点特征[J].天津大学学报, 2006,39(7):847-850.

[19]徐敏强,李建伟,冷建成,等.金属磁记忆技术机理模型[J].哈尔滨工业大学学报, 2010,42(1):16-19.

[20]耿荣生,郑勇.航空无损检测技术发展动态及面临的挑战[J].无损检测, 2002,24(1):1-5.

[21]沈功田,吴彦,王勇.液化石油气储罐焊疤表面裂纹的磁记忆信号研究[J].无损检测, 2004, 26(7):349-351.

[22]刘红文,钟万里,何卫忠,等.金属磁记忆在末级再热器爆管分析中的应用[J].江西电力, 2003,27(4):15-17.

[23]王晓凤.应力集中引起的磁场畸变的初步研究[D]. 北京:清华大学, 2003.

[24]HU Bin, LI Lu-ming, CHEN Xing, et al. Study on the influencing factors of magnetic memory method[J]. International Journal of Applied Electromagnetics and Mechanics, 2010,33(3/4):1351-1357.

[25]ZHONG Li-qiang, LI Lu-ming, CHEN Xing. Magnetic signals of stress concentration detected in different magnetic environment[J]. Nondestructive Testing and Evaluation, 2010,25(2):161-168.

[26]LI Lu-ming, ZHNG Li-qiang, CHEN Xing. Residual stress caused magnetic field abnormal change upon arc welding joints[J]. International Journal of Applied Electromagnetics and Mechanics, 2010,33(3/4):1295-1301.

[27]钟力强,李路明,陈钘.地磁场方向对应力集中引起的磁场畸变的影响[J]. 无损检测, 2009,31(1):1-6.

[28]LI Lu-ming, ZHONG Li-qiang, CHEN Xing. Experiments of influencing factors in the magnetomechanical effect[C]∥ 7th Annual Conference of Japan Society of Maintenology. Hamaoka, Japan:[s.n], 2010.

[29]SHEN Gong-tian, WU Yan, WANG Yong. Investigation on metal magnetic memory signal of surface crack on welding scar in LPG tank[J]. Advances in Nondestructive Evaluation, 2004,270-273:647-650.

[30]HU Bin, LIU Ying-hua, LI Tao-yun. Magnetic field aberration induced by the inner surface crack during loading[C]∥The 17th International Symposium on Applied Electromagnetics and Mechanics (ISEM2015). Japan:[s.n],2015.

Application of Magnetic Memory Testing Technology on Pressure Vessel

HU Bin, SHEN Gong-tian

(China Special Equipment Inspection and Research Institute, Beijing 100029, China)

Magnetic memory testing (MMT) technology has been wildly used in metal component on stress concentration and defect detection. In order to resolve the problem that it is difficult to identify the damage MMT signal and the misinformation often appears, the rules of magnetic memory signal of different types (including surface defects and inner defects) and different nature (including punctuate, planar and volumetric defects) while being under different load conditions according to the actual pressure vessel operation have been studied. The characteristics of typical defects magnetic memory signal are analyzed. The results show that the planar defects can be identified and located by the gradient, amplitude and the curvilinear character of magnetic memory signal, whereas the other types of defect is hard to distinguish. The magnetic memory signal changes with the stress situation of the defect extended edge under loads. The gradient and amplitude of magnetic memory signal increase monotonically with increasing stress value during the defect extending and fall after the stress released. Compared with the results of different NDT method, the evaluation method of magnetic memory signal of typical defect is put forward by the appraisal parameters with reference value, and the appraisal parameters including the gradient, amplitude, the peak value and the environmental magnetic field value. The application scope and object of MMT in pressure vessel are defined and limited to inspect the active defects and stress concentration zone.

Magnetic memory; Pressure vessel; Defect; Stress state

2015-10-30

国家自然科学基金资助项目(51377173)

胡斌(1977-),男,高级工程师。主要从事电磁检测技术的研究工作。

10.11973/wsjc201512018

TG115.28

A

1000-6656(2015)12-0075-07