气流成网机流场三维仿真分析

王周晶,陈少克,周 军

(汕头大学 机电系,汕头 515063)

0 引言

气流成网是生产非织造布的一项重要技术,多用于生产薄型非织造布,产品广泛应用于各个领域中。随着非织造产业的飞速发展,气流成网机向着高效、高速、宽幅、高适应性发展[1]。气流成网均匀度的关键技术是要处理好气流和纤维之间的关系。气流流场是气流成网机中的关键部分,气流直接影响纤维在流场中的分布,对成网质量有直接影响。目前,国内外学者主要致力于成网工艺和机械结构的研究,流场的仿真分析还处于探索阶段。

传统的梳理成网方式产量低,成网不均匀、各向受力不均衡,主要适用于长纤维的成网。和传统的成网方式不同的是,气流成网方式制取的纤网,纤维在纤网中呈三维分布,结构上属于杂乱度较高的纤网,物理机械性能上基本显示各向同性的特点,在任意方向上都具有抗拉伸或抗剪切的强度和刚度。加工出来的产品纵、横向强度差异小,一般约为1.5:1,产品柔软、蓬松。气流成网机取代了传统的梳理机及交叉铺网机,将适用的原料种类广泛的延伸到许多传统机械所不能操作的领域中,同时也将生产成本大幅度降低[2]。

经广大研究者的多年努力,解决成网均匀度问题的办法层出不穷,但目前还没有学者在流场参数上进行研究。气流成网机流道参数直接影响非织造布的生产效率和产品质量。如果流道参数取得不当,产品会出现云斑,裂口,孔眼等[3]。本文对气流成网机的流道适当简化,利用GAMBIT软件建立了流道的CFD三维模型;流道内部空气动力学分析;参数正交试验和流场分析。从复杂的流体运动状态中考察影响因素,探索改进的方法,来考察不同参数对流道中的剥离纤维气流速度V的影响,分析实验结果和模拟结果。利用参数正交试验找到最优参数组合,使成网质量最优。

1 气流成网机的结构及流道参数

1.1 气流成网机结构

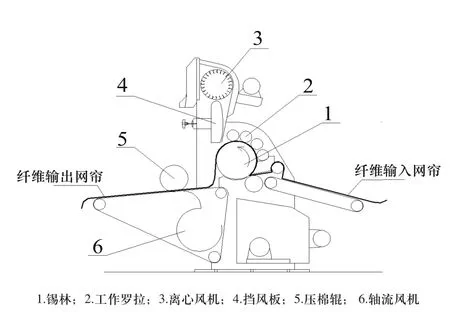

本论文研究的气流成网机以工业上广泛应用的K12型组合式杂乱梳理型气流成网机为对象。其机械结构如图1所示,纤维原料从纤维输入网帘进来,梳理部分由四个工作罗拉2和一个高速旋转的锡林1组成,对纤维进行分梳和剥取,梳理后的纤维呈单纤维状态。气流成网区包括两个风机3和6、挡风板4和风罩外壳。成网方式采用压入、抽吸结合形式,离心风机3产生的是“压入风”,轴流风机6产生的是“抽吸风”,挡风板4可以左右移动,调节板面和风罩之间的风量大小。单纤维状态的纤维束在锡林产生的离心力作用下脱离针布,同时在吹入气流和抽吸气流的联合作用下落到纤维输出网帘上。为保证成网后的纤维平整,输出部分有压棉棍5。

图1 气流成网机示意图

1.2 气流成网机流道参数

根据生产经验发现流道内有四个重要参数与成网质量有关,这四个参数分别是:离心风机入口速度V0、轴流风机出口压力P、挡板和流道之间的板距S、锡林嵌入流道内的距离D,如图2所示。

本文对流道的四个重要参数进行了一系列的模拟分析,考察它们对剥离纤维气流速度V的影响。高速旋转的锡林在离心力作用下使纤维从锡林针尖脱落,剥离纤维气流速度V应接近锡林表面线速度,剥离气流的运动方向应为锡林的切线方向,此时气流有助于纤维伸直,成网效果最佳。

图2 流道参数示意图

2 气流成网机的流场模拟仿真

2.1 空气动力学分析

气流成网机流道内是空气气流,满足流体的连续方程。空气为可压流体,可压流体的连续方程中含密度ρ,因而可把密度ρ视为连续方程中的独立变量进行求解。连续方程又称质量守恒方程:

式中:X、Y、Z分别代表空间坐标系三轴的正方向;U、V、W分别代表X、Y、Z方向的速度。ρ为密度,t为时间。

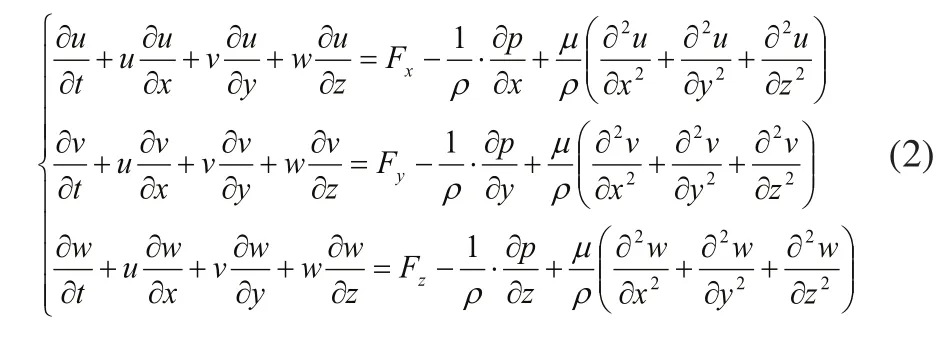

气流成网机的流体是牛顿粘性稳态湍流流体,流体是各向同性且u, ρ为常数,其动量守恒方程(N-S方程)在直角坐标中为[4]:

式中:Fx、Fy和Fz分别表示单位体积的体积力F在X、Y和Z方向的分量;μ为动力粘度;p为静压力。

湍流出现在速度变动的地方,绝大多数的流动现象都属于湍流。这种波动使得流体介质之间相互交换动量、能量和浓度变化,而且引起了数量的波动。k - ε双方程模型被广泛应用已经超过二十年,它是基于漩涡粘度各向同性的假设基础上的经验模型。与零方程湍流模型和单方程湍流模型相比,k -ε模型具有更经济、更准确、使用范围更广泛等优点。

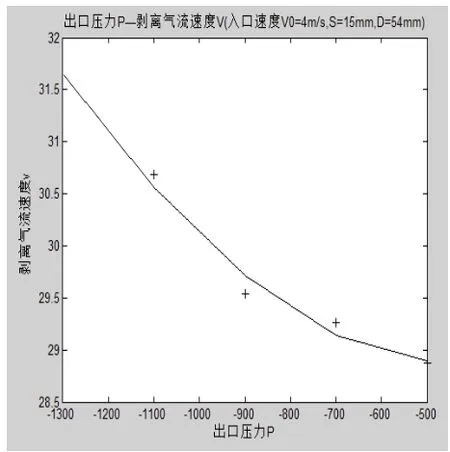

本研究采用标准k-ε湍流模型方程,其中湍动能k方程和湍流耗散率ε方程分别为[5]:

2.2 气流流道的简化模型

本研究以工业上广泛应用的K12型组合式杂乱梳理型气流成网机为对象进行分析。由于气流成网机中流道的实际形态比较复杂,为了建模的方便,在仿真分析时需要在不影响分析结果的前提下对模型进行一定的简化,这样可使网格划分变得相对简单。在对气流流道进行建模时,以离心风机下方与挡风板上方做截面,轴流风机的吸风口做截面,锡林外圆和流道外壳近似封闭当做封闭处理。其结构尺寸如图3所示。

图3 流道尺寸图

2.3 网格划分与边界条件

FLUENT作为时下最先进、最流行的CFD商用软件,对模拟二维、三维粘性流体流动、传热传质方面有着独特的优势。结合气流成网机风道流体流动的特点,本文选择FLUENT 6.3作为本研究的CFD数值分析工具软件。

利用软件Pro/E建立气流成网机气流流道的三维模型,将模型以ACIS格式导出。再将ACIS文件导入FLUENT的前处理软件GAMBIT,物理模型划分区域将生成混合网格。最后,将GAMBIT输出的Mesh文件导入求解器FLUENT6.3.26,检查网格,选定三维单精度求解器,选择物理模型,设置边界条件。湍流模型选择标准k-ε模型下的k-epsilon[2 eqn],其他保留默认值,不考虑传热因此不用设置能量方程。求解器的控制设置为非耦合隐式求解(Segregated Implicit),因子采用默认值,压力插值Second Order格式,其他变量离散化均为二阶迎风格式。

根据流道中气流流动特性以及流道结构复杂性,本例采用非结构化网格方式进行网格划分。在流道网格划分中,主要采用四面体网格,个别位置采用楔形体网格和椎体网格进行混合网格划分,变量梯度大的局部区域进行网格加密处理。最终得到网格模型如图所示,总共生成网格526504个,1084867个面、103719个网格节点,生成的网格模型如图4所示。

图4 流道网格模型

3 结果分析

3.1 流场仿真分析

利用FLUENT提供的可视化图形工具可以很方便地观察求解结果,并得到满意的数据和图形,用来定性或者定量研究整个计算。本文研究了气流成网机流道内流体动力学特性,分析了空气流道内压力分布、速度分布情况和不同参数下的剥离气流速度大小。为了更清晰地观察到流道内部的流场信息,建立了沿出流场口方向的中心截面,明显看到流道内部流体的速度分布不均、压力分布不均的现象。由速度矢量图5可知,流道内较大流速主要分布在挡风板顶端、锡林外壁和吸风口上端;流道内挡风板右侧流速很小,因为右侧不封闭,与大气相连,气流大部分流经挡风板左侧,剥离锡林上的纤维束。由压力云图6所示,最小压力集中在底部,因为风道出口的轴流风机产生的是负压力;压力较大的部位集中在挡风板顶部和挡风板左侧而右侧的压力较小,因为入口离心风机产生的气流流经挡板右侧后进入大气中,仿真结果与实际情况相符。

图5 流场速度矢量图截面(a)和整体图(b)

图6 流场压力云图截面(a)和整体图(b)

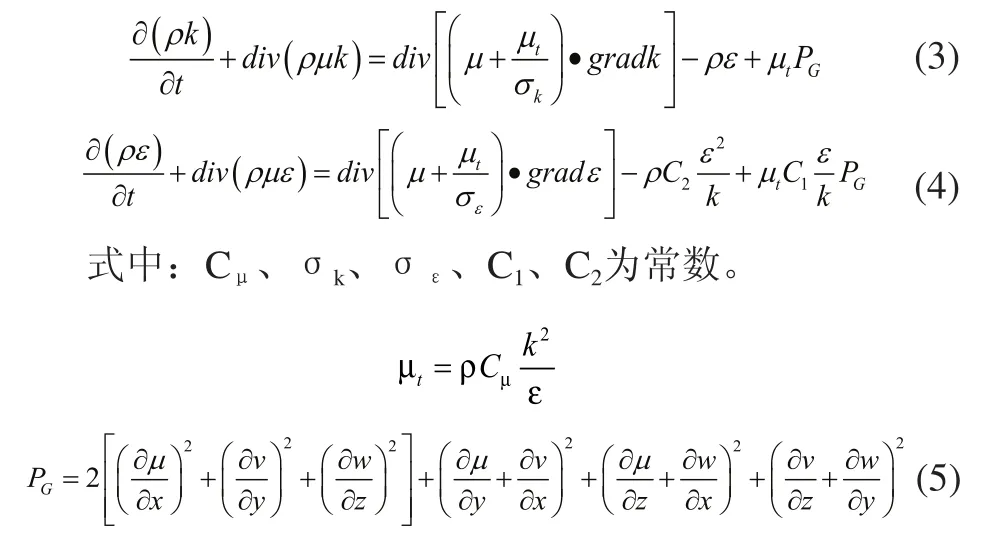

以入口速V0=4 m/s,挡板和流道之间板距S=15mm,锡林嵌入流道距离D=54mm为前提条件,分别给出四个不同的出口压力-500pa、-700pa、-900pa、-1100pa、-1300pa进行模拟仿真。随着出口负压P不断增强,气流剥离速度V不断增大,如图7所示。

在入口速度V0=4m/s,挡板和流道之间板距S=15mm的前提下,分别设定锡林嵌入流道距离D=45mm、50mm、52mm、54mm、59mm进行模拟仿真。得到锡林嵌入流道距离——剥离气流速度图呈开口向下的曲线,剥离气流速度V随着锡林嵌入距离D的增大先增大后减小,当D=50mm时锡林嵌入距离对增加剥离气流速度的影响最显著,如图8所示。

图7 出口压力—剥离气流速度

图8 锡林嵌入距离—剥离气流速度

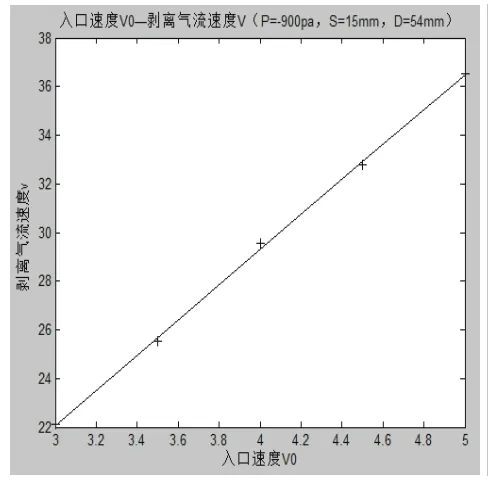

在出口压力P=-900pa,挡板和流道之间板距S=15mm,锡林嵌入流道距离D=54mm的前提下,分别设定入口速度为3m/s、3.5m/s、4m/s、4.5m/s、

5m/s进行模拟仿真。入口速度与剥离气流速度基本呈线性关系,剥离气流速度随着入口速度的增大而增大,如图9所示。

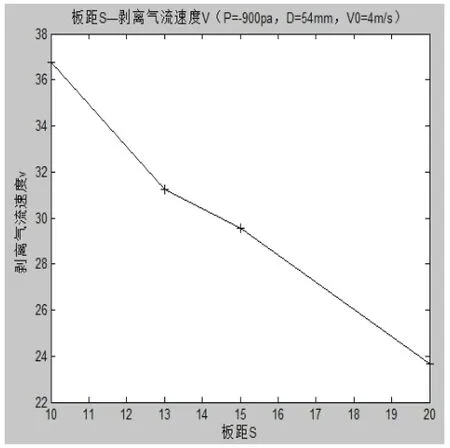

在出口压力P=-9 0 0 p a,锡林嵌入流道距离D=54mm,入口速度为4m/s的前提下,分别设定挡板与流道板间板距S=10mm、13mm、15mm、20mm进行模拟仿真。剥离气流速度随着板距的增大而减小,如图10所示。

图9 入口速度—剥离气流速度

图10 板距—剥离气流速度

3.2 正交试验分析

正交试验设计是研究多因素多水平的一种设计方法,它根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点。是一种高效率、快速、经济的实验设计方法。正交试验的基本特点是用部分实验代替全面试验,通过部分试验结果的分析了解全面试验的情况。

对于多个因素变化制约一个事件的变化,为了弄清楚哪些因素重要,哪些因素不重要,因素之间怎样搭配会产生理想值,必须通过做实验验证。单因素或者两个因素的试验,试验的设计与分析都比较简单。但在实际工作中,通常需要考察3个或3个以上的试验因素,若因素较多,每种因素又有很多变化值,全面试验规模会非常大,难以实施。正交试验设计就是安排多因素试验,寻求最优水平组合的一种高效率试验设计方法[6]。

根据上面对流场参数曲线分析,四个因素对成网质量都有较大的影响,因此将它们确定为正交实验的实验因子。确定完正交实验的实验因子后,各因子的水平选取也很重要,它也会直接影响到实验的效果,本正交实验的水平数经考虑选定为三。挑选出具有代表性的水平参数点:入口速度分别取3m/s、4m/s、5m/s;出口压力分别取-900pa、-1100pa、-1300pa;锡林嵌入距离分别取45mm、50mm、54mm;板距分别取10mm、13mm、15mm进行四因素三水平的正交试验。根据因子数和水平数来选择合适的正交表,正交表L9(34)符合选择的标准,表示需作9次实验,可观察4个试验因素,每个因素均为3水平。试验指标是剥离纤维的气流速度V,剥离气流速度与锡林的线速度越接近成网质量越好。根据表1所示气流成网机的主要技术指标,可以知道锡林的线速度为2470m/min≈41m/s,也就是说试验指标越接近41m/s,成网效果越好。利用FLUENT流体仿真软件,更改模型结构和参数设置,考察剥离气流速度,得到9个试验组的数据,其中第7号试验数据最佳。

表1 气流成网机主要技术指标

表2 正交试验表

3.3 仿真结果验证

对比结果如图11所示,CFD计算出的剥离气流速度的最大绝对误差为3.47m/s,最大相对误差为17%,平均相对误差为5.7%,且分布趋势与实验结果基本相符。

图11 仿真值与测量值对比图

4 结论

本文提出用计算流体动力学软件FLUENT对气流成网机的空气流道仿真分析,找到了提高剥离纤维气流速度的方法,得到流场参数最佳组合。

提高剥离纤维气流速度的办法:一方面可以增加轴流风机的负压、增加离心风机的风速;另一方面可以调整锡林和挡风板在流道中的位置,锡林嵌入流道距离为50mm时能最大提高剥离气流速度;减小挡风板和流道板距也能提高剥离气流速度。

利用FLUENT软件模拟流场可以模拟多参数多水平的正交试验,经过求解计算可以有效分析多参数组合下的剥离纤维气流速度。通过正交试验可以得出,当离心风机入口速度为5m/s、轴流风机出口压力为-900pa、锡林嵌入流道距离为54mm、挡板与流道板距为13mm时,成网的均匀度最佳。本文的实验和研究对实际生产中气流成网机参数设置具有一定参考价值,能有效提高成网产品的均匀性。

[1] 徐祥.浅谈气流成网机的技术改进[J].产业用纺织品,2008,10:19-21.

[2] 钟刚,王敏.气流成网机的技术研究和改进[J].产业用纺织品,2008,03:15-18.

[3] 孙晓俊.改善气流成网均匀度的途径[J].产业用纺织品,2002,05:28-29.

[4] 丁徐亮.酸再生系统喷嘴数值模拟及结构参数优化[D].华东理工大学,2014:39-40.

[5] 张师帅.计算流体动力学及其应用—CFD软件的原理与应用[M].华中科技大学出版社,2011.1:8-9.

[6] 任露泉.试验设计及其优化[M].北京:科学出版社,2009:3-6.