多工位压力机模具设计应关注的细节问题研究

李健平

摘 要 多工位自动压力机在应用其自动化程度高、操作安全性、生产力、综合成本、冲压件生产周期、冲压件处理等方面具备突出优势,有助于模具制作,进行形状复杂工件加工效果良好。作为一种先进锻压机械,依托机构改进及微电子技术进步,其在冲压领域应用越发广泛。在多工位压力机模具设计过程中,需要充分重视一些细节问题,以保障所设计制作的模具能够满足实际生产的现实需求,实现其设计目标及效益。

关键词 多工位压力机;模具设计;细节

中图分类号 TG3 文献标识码 A 文章编号 2095-6363(2015)09-0060-02

多工位压力机在应用中表现出众多优势,在一台多工位压力机上实现多个工位运行,通过多工位送料机构将冲压件在模具之间进行传送。在一对送料夹板运作下,工件从一个工位传送到另一工位,在夹板中设置若干夹具实现工件夹持。上世纪七十年代,集成电子技术、机械控制及检测技术等为一体,研究出了新型冲压设备即三坐标板冲多工位压力机。多工位压力机的出现,满足了工业批量生产对冲压设备的需求。为满足企业自身实际需要,在多工位压力机模具设计过程中,需要充分关注一些细节问题,优化设计细节以保障多工位压力机模具设计质量。

1 多工位压力机模具设计中应关注的细节问题及优化措施分析

三坐标多工位压力机送料运动表现为三维立体动作,包括夹紧、提升、送进、下降、松开与返回几个动作。而传统的二坐标多工位压力机动作表现为二维平面动作,相比三维立体动作缺少了提升及下降动作。采取三坐标多工位压力机,其送料运动形式在很大程度上降低了对模具的限制。为切实确保多工位压力机模具设计质量,需要充分关注设计细节问题,将其作为设计处理的关键点,以切实保障模具设计水平,具体表现为以下几点。

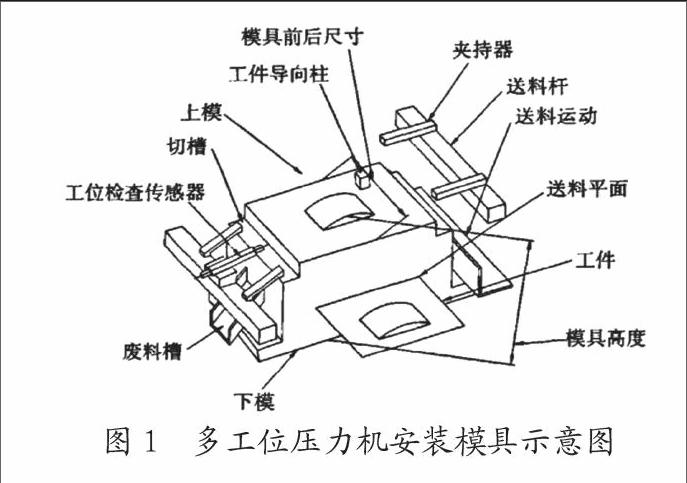

1)模具结构小型化,确保全线下模高度一致。受多工位压力机模具有限空间限制,在进行模具结构设计过程中,需要坚持结构紧凑原则,合理优化结构空间,将结构尺寸最大程度上降低,实现模具结构小型化。考虑到多工位压力机在运行过程中通过两根送料杆从两边进行工件夹紧,要求全线下模高度保持一致,模具高度设置同样应保持参数一致。多工位压力机安装模具示意图1所示。

2)夹持器及顶料设置。模具设计中,通过同一基板安装夹持器及夹爪于主夹板中。多工位压力机运行要求通过夹爪或夹持器进行工件夹取,为便于夹持器或夹爪深入,方便进行坯料提升操作与下模剪断操作等,需要在设计过程中充分考虑夹取空间问题,预留出相对充分的空间是保障多工位压力机模具运行质量的基础。在设计中,应充分关注以下问题:进行模具四角切槽操作,确保夹紧器通过切槽进行工件夹取,模具壁与夹紧器之间应确保存在不低于20mm的间隙。如模具四角切槽无法满足实际需求,则需要采取下顶料装置进行工件上浮。当前,下顶料装置主要表现为弹簧、汽抽缸、拉伸垫。通过下顶料装置进行工件上浮操作,其上浮距离必须要超出夹持器下板的实际厚度参数,一般上浮距离多控制在30~50mm范围内。弹簧式顶料装置与气缸式顶料装置应用较为常见,相对而言,为获得更好的送料快速响应,并满足模具安装空间要求,多选择采取弹簧式顶料装置。在模具设计过程中,为保障模具顶料装置运行质量及动作可靠性,要求采取防尘、性能突出且寿命较长的弹簧。

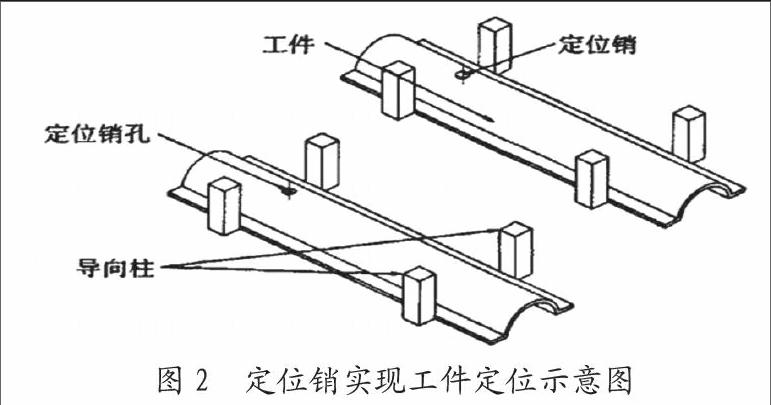

3)工件导向及定位设计。多工位压力机在设计过程中,为确保模具满足实际需求,需要切实做好工件夹持、工件导向及定位工作。多工位压力机模具需要对所有工位设置工件夹取检测传感器,通过传感器对工件被夹持状态进行检测。基于此,在模具设计过程中需要充分考虑检测传感器设置空间问题。多工位压力机工件定位实现主要是通过定位销来完成,定位销设置于下模中,具体如下图2所示。

在一般设计中,于拉伸工位工件中进行定位孔设置,其后续工位下模则设计有相应定位销以实现工件定位操作。在多工位压力机模具设计中,其工件定位可通过单定位销来实现,如采取多个定位销则可能会引起送料精度不足从而影响工件定位效率及质量。为保障工件定位的准确性与快速性,在设计中要求下模安装工件导向柱。如工件导向柱实际高度与工件夹紧曲线之间不相互干涉,则其高度参数应尽量选大值,但其高度不宜超出送料杆提升行程高度。

4)废料处理问题。进行多工位压力机模具设计过程中,需要充分考虑废料切碎问题与废料排除问题,模具运行应可以将废料切碎到符合标准值的碎块,以方便废料排出。一般废料切碎以长度不低于300mm为准。在完成废料切碎后,废料会通过前后台进行排出,设计要求废料槽倾斜角不小于30°,且废料槽应延伸出工作台50mm。废料槽截面尺寸一般最小设计规格为350×700mm,其长度及宽度方向应超出最大废料对角线尺寸参数的两倍。如出现模具自动排料困难问题,可以采取增加气动清理废料装置。设计过程中应充分认识到,多工位压力机下模不应作为废料贮存箱。如工作台送料行程距离超出1m或工作台前后尺寸超出2m,在这种环境下采取工作台前后方向排废料的方式存在着不合理性,一般要求在底座上或送料方向工作台台面中开废料排除孔。

5)整形要求与干涉检查问题。三坐标多工位压力机进行工件整形,可以通过凸模侧孔冲压来实现。冲压整形过程中,需要适当降低夹紧行程,为此,需要确保滑动块厚度与凸模厚度参数尽量低,这些装置越薄则夹紧行程越短。在模具工件整形过程中,需要考虑顶料机构、夹紧及滑块干涉问题检查,避免因顶料机构干涉带来生产速度降低问题。为尽可能的降低顶料机构行程,要求滑块位于下死点位置时,工件上平面与下模上平面保持平齐状态。进行干涉检查是多工位压力机模具设计中需要关注的关键问题。在同一模具空间之中同时进行上模、送料机构运动,为避免出现干涉引起碰撞事故,要求完成设计工作的模具做好检验工作,上模与送料机构之间应保持不低于25mm间隙。设计过程中,要求在上模送料方向进行上下模导向柱设置,而不在工件夹紧方向进行设置,以确保工件导向作用有效发挥,此外,多在模具设计中选择应用圆形导向柱。

2 结论

多工位自动压力机模具设计水平及质量直接关系着模具是否能够满足工业生产的实际,关系着模具应用效益。在多工位自动压力机模具设计过程中,需要做好细节处理工作。针对模具设计问题,以模具结构问题、夹持器及顶料设置问题、工件导向及定位设计、废料处理问题、整形要求与干涉检查问题为重点,对其设计细节进行了探索。实践证明,做好多工位自动压力机模具设计细节问题,合理优化设计结构,做好干涉检查及各项设计工作,有助于提升设计生产模具质量及水平,为切实满足工业生产需求,实现模具设计及生产效益发挥积极作用。

参考文献

[1]彭雁.多工位压力机模具设计时应注意的问题[J].锻压装备与制造技术,2011(4):88-91.

[2]张铮,殷敏.基于多工位压力机的盖罩成套冲压模具设计[J].机床与液压,2011,39(8):40-43.

[3]左治江,文亮,李智勤,等.左右后翼子板延伸板多工位冲压工艺分析[J].锻压装备与制造技术,2015,50(2):74-77.

[4]程凤兰,臧希喆,赵杰,等.一种嵌入式多工位压力机送料机构控制系统[J].制造业自动化,2011,33(16):93-94,127.