LD27-2油田稠油热采井固井技术难点与对策

韩雪银付建民刘玉杰尚 磊王吉龙方国伟

(1.中海油能源发展工程技术分公司,天津 300452;2.中海油(中国)天津分公司工程技术作业中心,天津 300452;3.中海油服油田化学事业部固井业务部(塘沽),天津 300452)

LD27-2油田稠油热采井固井技术难点与对策

韩雪银1付建民2刘玉杰3尚 磊3王吉龙1方国伟3

(1.中海油能源发展工程技术分公司,天津 300452;2.中海油(中国)天津分公司工程技术作业中心,天津 300452;3.中海油服油田化学事业部固井业务部(塘沽),天津 300452)

引用格式:韩雪银,付建民,刘玉杰,等. LD27-2油田稠油热采井固井技术难点与对策[J].石油钻采工艺,2015,37(6):31-35.

以LD27-2油田作为渤海代表性的整装稠油油田,按固井主要涉及的固井化验、固井工程以及固井设备这3个板块,对稠油固井作业中遇到的难点进行了分析。优选出满足350 ℃稠油开采的水泥浆体系,并结合体系及地层压力特点采取了领尾浆双浆柱结构和使用封隔器等的工程技术措施,针对海洋平台空间受限,灰罐罐容不足的问题,采取了拖轮固井的办法。试验井固井后声波幅度测井(CBL)数据显示,水泥全井段封固,封固质量完全满足要求。该井自开泵一年以来生产状况良好,最高分配日产油74 m3。由此,形成了新的稠油热采井固井技术体系,指导今后海洋稠油油田固井作业。

固井;稠油井;热采井;水泥浆;拖轮固井;预应力

稠油热采固井方面,现场更多的是G级油井水泥加砂体系,耐温多是300℃以内,铝酸盐、磷酸盐水泥浆体系的研究也有相关方面的报道。文中以G级油井水泥加砂体系为基础,研究高温度(350℃)、多吞吐周期下水泥石的耐高温性能及现场应用技术,以满足海洋石油经济开采要求,达到固井的目的。

1 海洋稠油热采井固井技术难点

中国陆地稠油热采技术自20世纪70年代开始研究到现在已基本拥有了较为成熟的技术[1]。稠油蒸汽吞吐技术在辽河、胜利等油田应用较广,多数使用温度为300 ℃左右[1]。所用水泥浆体系以常规密度加砂水泥浆体系为主,低密度体系采用泡沫水泥浆体系[2]。

截至2010年底,渤海海域发现原油地质储量达数十亿方,其中半数以上为稠油,代表油田有LD27-2等。目前海上常规稠油水驱采收率只有10%~20%,而对于地下黏度大于300 mPa·s的稠油资源,常规冷采则难以动用,热力开采意义重大。

1.1高温风险

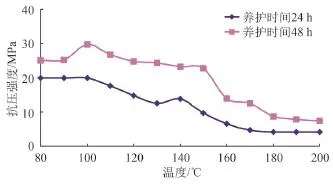

对水泥浆体系而言,常规水泥石在高温条件下,晶体结构会发生变化,水泥石产生强度衰退。在注蒸汽期间井下套管、水泥将承受高达300 ℃以上的温度。由于温度升高,热膨胀在套管和水泥环上将产生很大的热应力,因此,稠油热采井的固井必须适应和满足蒸汽吞吐开采的要求。图1是水泥石抗压强度随养护温度变化情况。

图1 水泥石强度随养护温度的变化关系

从图1可以看出,随着温度的升高,水泥石强度曲线存在2个明显的衰退点,即当温度低于100 ℃时,水泥石强度基本呈增加趋势;而养护温度超过100 ℃后,随温度的增加,水泥石强度开始下降;当养护温度达到150 ℃时,再一次产生较明显的衰退变化。因此,可以将100 ℃和150 ℃分别看作产生强度衰退的2个临界温度点。

图2为模拟蒸汽吞吐过程所做的套管试件在20~320 ℃热循环加热过程的实验结果,热应力的存在常导致水泥环的过早损坏,进而引起井口抬升或套损的产生[3]。

1.2地层漏失风险

LD27-2油田以河道、滩坝型浅水三角洲沉积为主,属于高孔高渗储层,在高当量作业或高激动压力作业过程中极易发生漏失,如注水泥和下套管期间,产生的激动压力和高当量密度常造成井漏,进而导致水泥封固不足、不满足热采井要求,但又无法射孔回挤。

1.3固井设备限制

LD27-2平台为LD32-2油田群附属小平台,平台自身备有2台45 m3灰罐,共90 m3罐容;热采井的井深普遍在2 200 m以上,全井段封固的水泥整体用量在160 t左右,现场灰罐罐容远不能满足热采井的固井用量要求,设备能力限制作业的顺利开展。

图2 套管热应力循环实验[4]

2 固井技术对策

2.1技术思路

固井作业主要由固井化验、固井工程以及固井设备工具附件3部分组成[4];结合上文所提热采井固井难点,确定首要完成水泥浆的优选,为此项目组开展了先期专项研究,确定热采井水泥浆的稳定性关键参数,用以指导后续固井方案的确定以及配套工具的选取。基本对策如下:(1)水泥浆体系方面,开展水泥浆体系高温强度稳定性研究,确定关键影响因素,研发热采井专用固井配方,并配以低密度体系,降低漏失风险[5-8];(2)固井工程方面,采取优良的固井技术方案;(3)固井设备工具附件方面,调配设备资源,弥补平台硬件短板,顺利施工。

2.2水泥浆体系

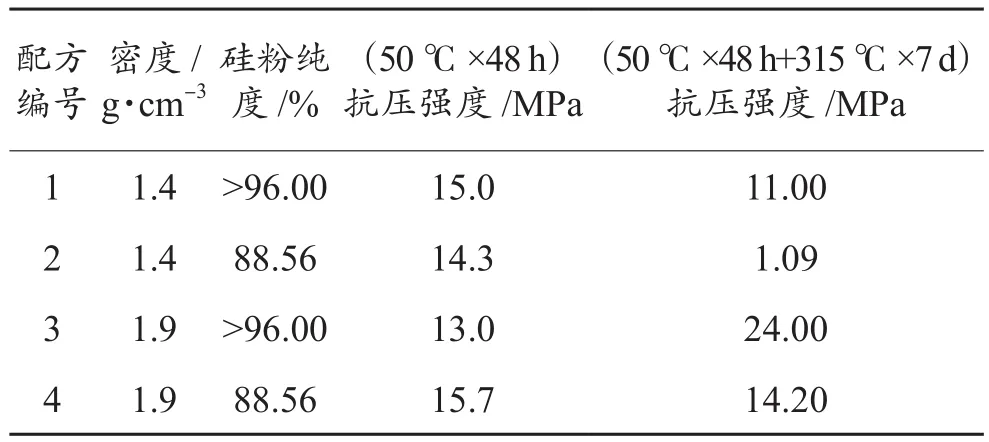

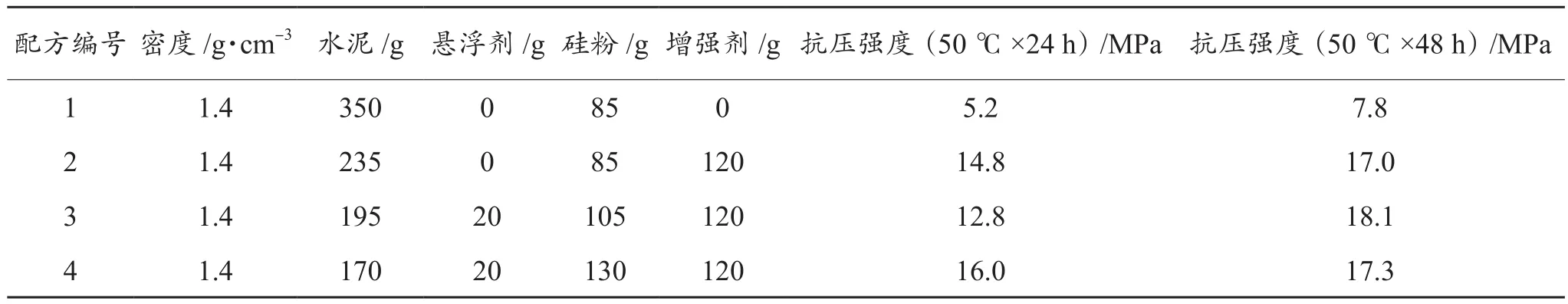

2.2.1水泥石高温稳定性 对于蒸汽热采井而言,水泥环强度必须满足在高温条件下不衰退,保持水泥环在蒸汽吞吐和蒸汽驱条件下的完整性,延长热采井的使用寿命。结合备选水泥石类型,对低密度(1.4 g/cm3)及常规密度(1.9 g/cm3)水泥石展开热稳定性试验,试验数据见表1。

表1实验数据表明,低密高强(1.4 g/cm3)水泥石在315 ℃养护2 d 强度大于10 MPa,但抗压强度随养护时间延长衰退迹象明显,水泥石在315 ℃养护14 d 强度为2 MPa,水泥石内部已经粉化;常规密度(1.9 g/cm3)水泥石在315 ℃养护2 d 强度为24.8 MPa,并且7 d、14 d、28 d不衰减,强度大于24 MPa。相较而言,常规密度(1.9 g/cm3)水泥石性能稳定,适合重点储层段的油气封固。

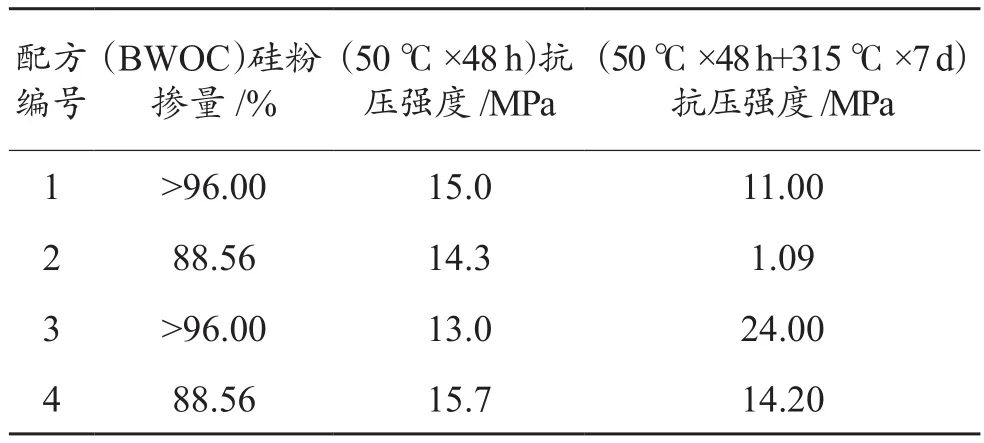

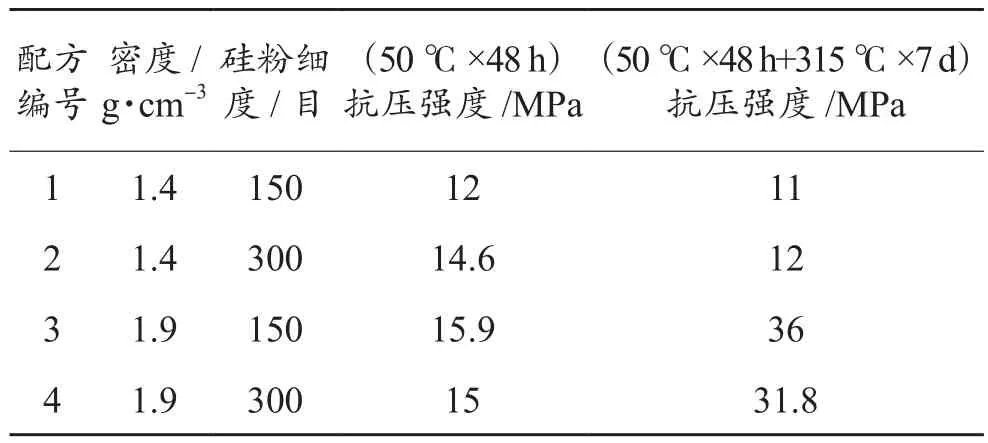

2.2.2热采井专用固井配方 强度衰退的根本原因是在高温高压下水泥水化生成产物的稳定性及自身强度性能的综合体现,因此根据硅酸盐水泥水化原理,通过调整水泥中钙硅比,形成高温结构稳定的水化产物,如硬硅钙石、托贝钙石,来改善水泥浆强度衰退情况。在此方面,独联体作了大量研究工作,指出高温水泥钙硅克分子比在0.6~0.8左右,水泥石强度达到最佳[8]。在此基础上,进一步从硅粉的纯度、掺量以及细度3个方面来考察硅粉对水泥石高温性能的影响(表2、表3、表4),从而优选出适宜于热采井固井用高温稳定材料:其中表2是检验硅粉纯度对水泥石强度的影响,表3是验证高纯硅粉掺量对水泥石强度影响,表4是检验硅粉细度对水泥石强度影响。

表1 不同温度下低密度及常规密度水泥石强度稳定性实验

表2 粉纯度对水泥石强度的影响(硅粉粒度为150 目)

表3 高纯硅粉掺量对水泥石强度影响(硅粉细度为150 目,纯度>96%)

表4 硅粉细度对水泥石强度影响(纯度>96%)

实验结论如下:(1)表2试验数据表明,对于相同密度配方,在315 ℃条件下养护7 d 后,含高纯度(>96%)的硅粉配方的水泥石抗压强度明显高于对应的含低纯(88.56%)硅粉的水泥石;(2)根据表3实验结果以及对文献的对比研究,当钙硅比C/S克分子比在0.6~0.8有效范围内,蒸汽热采井的水泥浆强度达到最大,即低密高强水泥浆体系中最佳硅粉含量约为120%,常规密度高纯硅粉含量约为60%,(3)高纯硅粉的细度对水泥石强度影响较小。

2.2.3提高低密度水泥石强度 为了提高低密度水泥浆的24 h早期抗压强度性能,开发了低密度增强材料PZW-C,其中部分材料为自然成型的球体材料,而研磨的粉体材料采用气流研磨技术,提高粉体材料的圆形系数。它是一种粉末材料,具有较强的滚珠效应和火山灰效应,掺入水泥浆中,可发生水硬性反应,进一步充填水泥石孔隙,形成更加致密的水泥石。高强低密度水泥浆与相同密度的普通漂珠低密度水泥浆相比,相同条件下,水泥石的抗压强度大大提高(表5),一般可以达到普通漂珠水泥石的2倍以上。

2.2.4实验结论及配方优选 综合上述试验数据,得到以下结论:(1)高温条件下,常规密度水泥浆(1.9g/cm-3)热稳定性更佳,适合储层段油层的封固;(2)硅粉的纯度、掺量对水泥浆热稳定性影响较大,其中高纯度硅粉水泥浆强度显著大于低纯度硅粉水泥浆,而硅粉掺杂量满足钙硅克分子比在0.6~0.8有效范围内,水泥浆强度强度最大,即低密度水泥浆硅粉掺加量为120%,常规密度水泥浆则是60%;(3)硅粉细度对水泥浆强度影响不大;(4)在配合硅粉的情况下,增强材料对水泥浆强度有明显的提升作用。

表5 高强低密度水泥石抗压强度

结合以上试验结论,基本确定了适合热采井专用的水泥配方:采用纯度≥96%的硅粉,低密度水泥浆硅粉掺量为水泥用量的120%,常规密度水泥浆硅粉掺量为60%;粒度为150 目或300 目的硅粉均可采用,考虑到水泥浆的稳定性,最终采用300目的硅粉;同时配合使用增强材料PZW-C,以此进一步充填水泥石孔隙,形成更加致密的水泥石,从而大幅提高水泥石的强度。

2.3固井技术方案

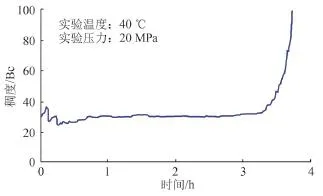

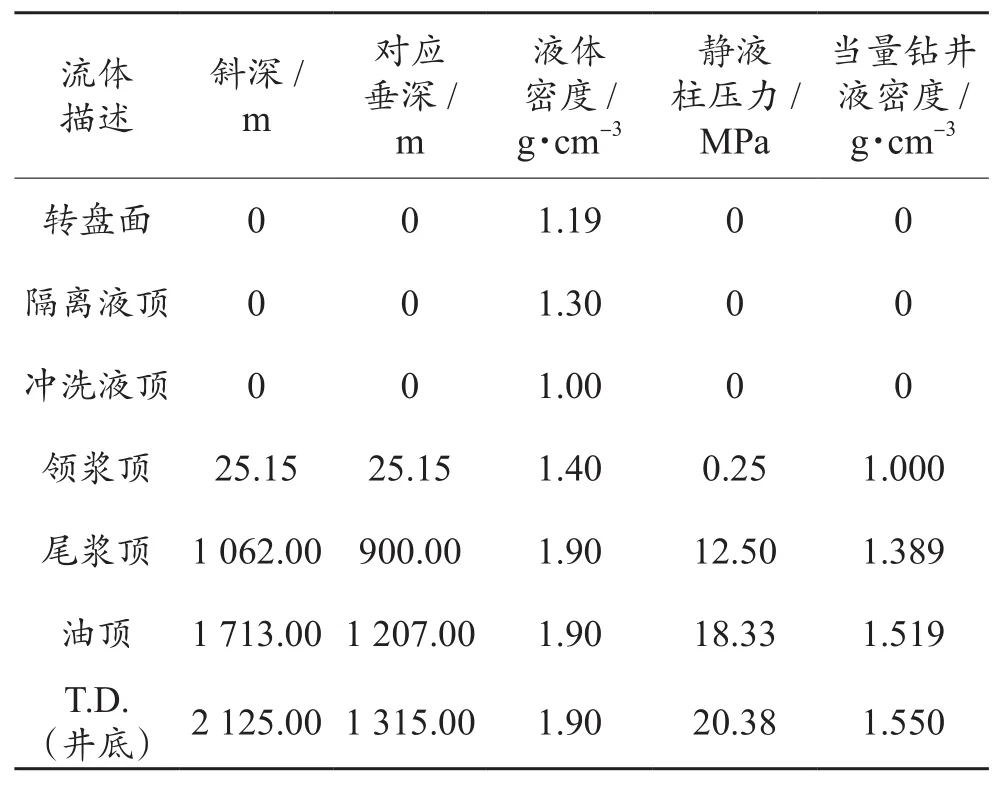

依据提高固井质量的八字方针“压稳、居中、替净、密封”优选固井技术方案。根据地层压力特点,采用热采井专用配方体系,领尾浆双浆柱结构设计,领浆采用低密高强混合水泥(配方为:G级水泥100%+硅粉120%+悬浮剂1.37%+增强剂82.7%+漂珠82.7 %+分散剂2.07 %+降失水剂5.51 %+水),密度为1.4 g/cm3,保证水泥浆充填高度,有效降低井底液柱压力;尾浆采用常规硅粉混合水泥(配方为:G级水泥100%+硅粉58%+悬浮剂2%+降失水剂5.2%+水),密度为1.9 g/cm3,提高水泥石早期强度,封固下部重要油气区块。另外,依据水泥浆体系特点及温度场分布特点在尾浆顶部处套管内环空加放封隔器,降低封隔器上部套管及水泥石的实际温度。领尾浆水泥浆性能稳定,初始稠度小于30 Bc,满足施工要求,稠化曲线见图3、图4。

碰压后井下压力数据见表6,井底当量比重得到有效控制,避免了发生漏失的风险。

图3 LD27-2-A22H井尾浆(1.9 g/cm3)的稠化曲线

图4 LD27-2-A22H井领浆(1.4 g/cm3)的稠化曲线

表6 碰压后井下压力数据计算

2.4创新模式利用固井设备

针对LD27-2油田灰罐罐容不足的问题,项目组提出了多个解决方案:(1)整改设备,对小平台原有设施进行改造,添加大容量灰罐,但改造工期较长,费用昂贵;(2)动员钻井平台进行固井作业,但此方案受钻机资源影响,同时就位时间较长,费用较高;(3)固井拖轮,将固井设备安放在拖轮上,由拖轮完成固井的相关任务,可大幅降低作业费用,又可节约整改时间。综合上述信息,采用拖轮固井(图5)。

图5 拖轮固井

3 现场应用与效果

LD27-2油田明化镇组属于典型的稠油油藏,储层非均质性强,原油密度大、黏度高、胶质沥青质含量高、凝固点低、含蜡量低、含硫量低。前期在该层位设计了A14H和A15H这2口Ø215.9 mm裸眼水平井进行试采,采用射流泵和螺杆泵冷采的方式,开采效果不理想。本次设计的蒸汽吞吐热采先导试验井为Ø215.9 mm裸眼水平井,与之前试采的A14H和A15H井的开发层位和完井方式相同,A22H直接下注入管柱进行热采注蒸汽。该井总井深2 430 m,其中Ø339.7 mm套管下至398 m,Ø244.5 mm套管下至2 123 m,采用拖轮方式固井。

依据前面的分析与对策,该井采用了最高耐温350 ℃的热采井专用水泥浆体系配方,主要是由硅酸盐G级油井水泥加砂以及相应添加剂组成,固井工程方面也参照执行相关技术措施,以“压稳、替净、居中、密封”为原则,水泥浆全井封固,底部液柱压力当量密度控制在漏失压力与地层压力之间,为1.55 g/cm3,为固井作业的顺利实施打下良好的基础。固井设备方面在拖轮上也配备了共计200 m3容量的灰罐满足作业要求,固井施工顺利。

固井后24 h测声幅质量:低密度领浆段的相对声幅在15%;常规密度的水泥浆平均相对声幅都在8%左右。CBL数据显示,该井水泥全井段封固,封固质量完全满足要求;在之后的注蒸汽过程中也得到了验证,注蒸汽温度达350 ℃,环空及井口均安全正常。350 ℃为国内稠油注采温度之首,相较国内普遍采用的注蒸汽温度300 ℃,可更有效地提高热渗透及焖井效果,对稠油资源的开发起到更显著的效果。

A22H井自2013年12月31日开始注蒸汽,累计入3 000 t,焖井5 d之后开始放喷,并于2014年1月31日开始产出油。自喷期间最高日产油58 m3,累计产油199 m3。停止自喷后采取下泵作业,自3月1日启泵后,分配日产油呈逐步升高趋势,最高分配日产油74 m3,生产情况良好。

4 结论及建议

(1)研制出适用于稠油热采井固井专用G级油井水泥加砂优化体系,该体系可用于350 ℃以内的稠油热采井固井作业。

(2)采用领尾浆双浆柱结构满足油藏地层压力要求,利用封隔器降低顶部套管、水泥处的温度,减少或避免热应力产生的井口套管抬升等影响。

(3)依据设备特点及作业要求,调配设备资源,采用拖轮方式固井可以弥补平台硬件短板。

[1]刘崇建,黄柏宗.油气井注水泥理论与应用[M].北京:石油工业出版社,2001.

[2]徐克军,王新征,何玉荣.稠油热采井泡沫水泥浆的固井技术[J].石油钻采工艺,2002,24(6):30-31.

[3]张永贵.注蒸汽热采井套管强度理论与实验研究[D].秦皇岛:燕山大学,2007.

[4]常连玉,高元,许建华,等.巴麦地区固井技术难点与针对性措施[J].石油钻采工艺,2013,35(3):37-41.

[5]曾艳军,姚平均,陈道元,等.延长气田易漏失井不规则井眼固井技术[J].石油钻采工艺,2013,35(2):52-55.

[6]刘汝山,曾义金. 钻井井下复杂问题预防与处理[M].北京: 中国石化出版社,2005.

[7]孙中昌. 钻井异常预测技术[M].北京:石油工业出版社,2006.

[8]丁保刚,王忠福. 固井技术基础[M].北京:石油工业出版社,2006.

[9]于洪金. 大庆钻井技术新进展[M].北京:石油工业出版社,2005.

[10]王文秀,王建学. 井控技术[M].北京:石油工业出版社,1996.

[11]陈碧钰. 油矿地质学[M].北京:石油工业出版社,1987.

(修改稿收到日期 2015-08-11)

〔编辑 薛改珍〕

Diffculties in cementing technology for heavy oil thermal recovery wells LD27-2 Oilfeld and relevant solutions

HAN Xueyin1,FU Jianmin2,LIU Yujie3,SHANG Lei3,WANG Jilong1,FANG Guowei3

(1. Engineering Technology Branch,CNOOC Enrygy Techndogy Serνices Limited,Tianjin 300452,China;2. Engineering and Technology Operation Centre,Tianjin Branch of CNOOC(China),Tianjin 300452,China;3. Cementing Business Department(Tanggu),COSL Oilfield Chemical Diνision,Tianjin 300452,China)

The LD 27-2 Oilfield is taken as a representative mono-block heavy oil field in Bohai region. Analysis was conducted to the difficulties in cementing job in heavy oil wells in terms of cementing test,cementing engineering and cementing equipment. A cement slurry system is chosen which can be used in heavy oil production under 350 °C. Engineering techniques such as double-slurry column structure of lead slurry and tail slurry and the use of packers were adopted in combination with the formation pressure characteristics and the cement slurry system. In view of limited space and insufficient cement tank capacity on offshore drilling platforms,tugboat was used in cementing. After cementing job was finished in the test well,the CBL data shows that the entire hole was filled with cement and cementing quality was fully acceptable. This well has been producing favorably for one year since pumping started and its maximum daily oil production was 74 m3. Hence,a new cementing system has been developed for heavy oil thermal production wells,which can provide guidance for cementing jobs in offshore heavy oil fields.

cementing; heavy oil well; thermal recovery well; cement slurry; cementing with tugboat; pre-stress

TE 256

A

1000-7393( 2015 ) 06-0031-05 doi:10.13639/j.odpt.2015.06.008

中国海洋石油总公司重大专项项目“渤海稠油热力开发与开采技术研究”的子课题“多元热流体、蒸汽吞吐和SAGD热采关键技术研究”(编号: YXKY-2013-TJ-01)。

韩雪银,1984年生。2006年毕业于中国石油大学(华东)机械设计制造及其自动化专业,现主要从事钻完井作业及研究工作。E-mail:hanxy2@cnooc.com.cn。