Plasma协同CuO/Al2O3催化剂脱硝实验研究

高岩,彭吉伟,栾涛

(1.发电厂节能减排工程实验室(山东电力工程咨询院有限公司),济南250013;2.发电厂节能减排工程实验室(山东大学),济南250061)

Plasma协同CuO/Al2O3催化剂脱硝实验研究

高岩1,彭吉伟1,栾涛2

(1.发电厂节能减排工程实验室(山东电力工程咨询院有限公司),济南250013;2.发电厂节能减排工程实验室(山东大学),济南250061)

利用设计搭建的活性测试试验台,对CuO/Al2O3催化剂以及Plasma(等离子体)协同CuO/Al2O3催化剂脱硝进行实验研究,研究测试CuO质量分数、反应温度、催化剂与等离子体协同作用以及布置方式对NO脱除效率的影响,实验结果表明,随着CuO质量分数的增加,催化剂的脱硝效率呈现出先升高后降低的趋势,当质量分数为8%时催化剂拥有最高的反应效率;NO脱除率随着反应温度的升高先增大后减小,在350℃时催化剂的脱硝效率达到最大值;催化剂与等离子体之间存在协同反应;布置方式的不同对反应器脱硝效率有明显影响。

脱硝效率;CuO/Al2O3;等离子体;协同作用

0 引言

氮氧化物(NOx)是造成我国大气污染的主要污染物之一,主要包括N2O、NO、NO2、N2O3、N2O和N2O5等[1]。随着现代工业的发展和我国汽车数量的增加,人类活动向大气中排放的NOx越来越多,NOx污染己经成为日益严重的全球性问题。人为排放的NOx90%以上来源于煤、石油、天然气等石化燃料的燃烧,而我国是世界上最大的煤炭生产和消耗国。NOx的排放对人类生产生活和生态环境都产生了严重的影响。NOx对人体有强烈的致毒作用,人体吸入氮氧化物后,可形成变性血红蛋白并对人体中枢神经系统产生病理性危害。尤其NO2对肺部呼吸道具有强烈的刺激作用,长期吸入可引起人体肺部损害甚至造成肺水肿、支气管炎和肺病变等一系列疾病。大气中的NOx在一定的条件下可形成硝酸和硝酸盐细颗粒物,引起酸雨。

随着我国经济的快速发展,能源需求也更加旺盛。根据国务院审议通过的电力工业“十二五”发展规划,煤电机组在我国未来相当长的时间内仍将是我国的主力电源。燃煤电厂产生的污染物是NOx的主要排放源之一。近年来,国内火电装机容量迅速扩增,而每消耗1 t煤平均要排放约10 kg NOx[2-5]。2012年1月1日,我国开始实施新版《火电厂大气污染物排放标准》,对燃煤机组尾气中氮氧化物的排放限值有了更为严格的要求。因此,研究开发适合我国国情的燃煤电厂NOx控制技术对改善环境质量具有重要意义。

目前比较成熟的烟气脱硝治理工艺如石灰石/石灰法、选择催化还原等脱硝方式具有投资大,设备较为复杂,维护费用高及产物不易处理等特点[6-7]。等离子体(Plasma)协同CuO/γ-Al2O3联合脱硫脱硝技术以直流电源产生电晕放电激发部分烟气形成高能态等离子体,再与剩余未处理烟气混合进入CuO/γ-Al2O3催化剂反应床在低温区间发生脱硝反应[8-9],实现低能耗、低温处理,该技术投资少,占地面积小,适合燃煤或燃油工业锅炉烟气脱硫脱硝综合治理,具有广阔的国内外市场前景。

1 实验

1.1催化剂配置

目前有多种催化剂的制造方法,得到广泛应用的是沉淀法制备、浸渍法制备、离子混合法制备以及物理混合法制备等方法。

本实验催化剂采用浸渍法制备,催化剂的具体制作方法为:首先,根据催化剂中质量分数的不同计算出催化剂中各组分的含量,称取对应的Cu(NO3)·3H2O以及Al2O3载体。取一容量为500 ml的烧杯,用量筒取50 ml的自来水加入烧杯,将烧杯放入温度设置为70℃的恒温水浴锅中,当烧杯内水温达到70℃时,加入称取好的Cu(NO3)·3H2O,同时搅拌直至完全溶解。然后,将氧化铝粉末加入到烧杯中并搅拌10 min,使两种物质混合均匀。当烧杯内溶液没有气泡冒出时表明催化剂的浸渍过程已经完成,将烧杯一直放置在恒温水箱中保持70℃温度2 h后,将烧杯取出静置至烧杯内粘稠液冷却定型。将制作好的催化剂放至烘箱内干燥12h,保持烘干箱温度为110℃,待12 h后将烧杯中的催化剂样品捣碎放入坩埚中,然后将催化剂样品放入马弗炉焙烧,保持焙烧温度450℃,时间设定为4.5 h。4.5 h后将催化剂样品放置于室内冷却至室温,CuO/Al2O3催化剂制备完成。将制备好的催化剂样品放入研钵中研磨成颗粒,取用40目与60目筛子之间的颗粒状催化剂10 ml供实验测试使用。

1.2脱硝测试活性试验台

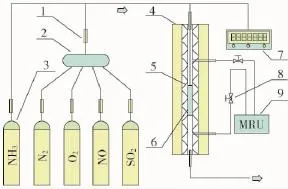

1.2.1配气系统

模拟电厂烟气中的实际成分,将N2、O2、NH3、NO来对电厂实际烟气进行模拟。通常情况下,电厂燃煤机组所产生的烟气中NO占氮氧化物整体含量的95%以上,因此模拟烟气中采用NO气体对燃煤机组的氮氧化物进行模拟研究。首先将N2、O2、NH3、NO等气体在混合器中混合均匀以模拟最真实的烟气环境,混合后的烟气引入SCR反应器进行脱硝反应。为了防止脱硝反应中氨气提前被O2氧化从而影响观察CuO/Al2O3催化剂的真实脱硝效率,氨气不直接与其他气体混合以提高测量精度。

1.2.2实验平台的设计与搭建

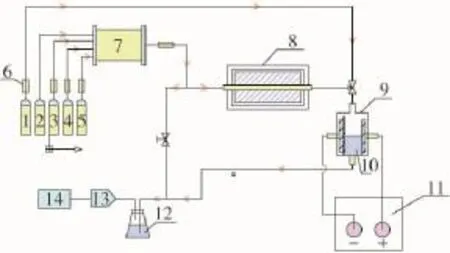

设计并搭建CuO/Al2O3催化剂活性测试平台和催化剂协同等离子体脱硝实验平台:其结构分别如图1、图2所示。

图1 CuO/Al2O3催化剂活性测试平台

1.3实验步骤

首先检查测试系统的气密性,通入N2,用烟气分析仪对测试系统的含氧量进行测试,当氧含量为0时,系统的气密性良好,开始进行测试。

打开NO钢瓶、O2钢瓶和NH3钢瓶,按照实验测试方案控制流量计,待系统中气体混合均匀后进行测试。

用烟气分析仪测量对反应器前后的NO浓度进行测试,记录实验结果。

图2 催化剂协同等离子体脱硝实验平台

2 实验结果和讨论

2.1CuO质量分数对催化剂脱硝性能的影响

CuO质量分数是影响CuO/Al2O3催化剂反应效率的重要因素之一,为了探究CuO的质量分数为何值时CuO/Al2O3催化剂拥有最佳的脱硝效率,分别制作CuO质量分数为2%、4%、6%、8%、10%、12%、14%的催化剂,并在活性试验台上对催化剂的脱硝活性进行了测试,测试结果如图3所示。

图3 CuO质量分数对催化剂脱硝性能的影响

由图3可以看出,随着CuO质量分数的增加,催化剂的脱硝效率呈现出先升高后降低的趋势。当CuO的质量分数为2%~8%时,催化剂的脱硝效率随着CuO质量分数增加而提高,当CuO的质量分数为10%~14%时,催化剂的脱硝效率随着CuO质量分数增加而降低。CuO是催化脱硝反应的主要活性物质,当质量分数较低时,CuO以单层覆盖的形态负载在载体上,因此随着活性物质的增加催化剂效率也随之增加;当质量分数超过10%,CuO在载体上质量分数过大,产生了多层覆盖现象,堵塞了催化剂孔道,阻碍了NO气体与活性物质的接触,从而使催化剂的脱硝活性开始下降。

2.2反应温度对催化剂脱硝性能的影响

为考察不同反应温度下催化剂的脱硝活性,对8%CuO质量分数的催化剂在150℃、200℃、250℃、300℃、350℃、400℃、450℃温度下进行活性测试,测试结果如图4所示。

图4 反应温度对催化剂脱硝性能的影响

从图4可以看出,CuO/Al2O3催化剂的NO脱除率随着反应温度的升高,呈现先增大后减小的趋势,在350℃时催化剂脱硝效率达到最大值约93%,在300℃~400℃,催化剂脱硝效率在80%以上,拥有较宽的脱硝温度窗口。在温度较低时,催化剂中CuO活性较低,对NH3的吸附作用弱,导致催化剂脱硝效率较低;随着温度的升高,催化剂CuO活性增高,催化剂脱硝效率提高。当温度超过400℃,NH3在高温下的氧化反应加剧,温度在400℃以下时,反应(1)占主导作用,NH3将NO选择性催化还原为N2;温度超过400℃时,反应(2)反应程度加强,NH3被直接氧化为NO,使催化剂的脱硝效率下降。

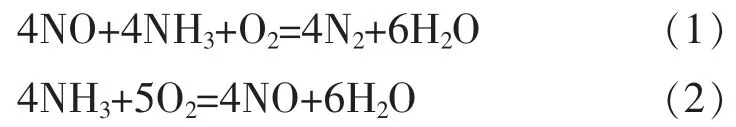

2.3等离子体与催化剂协同作用对脱硝率的影响

等离子体在放电功率为35W时脱硝效率最高,因此测试了等离子体放电功率在35 W时的脱硝效率,反应物NO浓度保持1 025 mg/m3,以N2作载气,考察了等离子体与CuO/Al2O3催化剂协同作用下对脱硝效率的影响,CuO/Al2O3催化剂放置在等离子体两电极片之间。根据经过反应器前后NO浓度的变化,计算得出NO的转化率,作出等离子体与催化剂协同作用下NO转化率随温度变化的曲线,如图5所示。

图5 等离子体与催化剂协同作用对脱硝率的影响

从图5中可以看出,在没有CuO/Al2O3催化剂时,反应后NO脱除率基本保持不变,脱硝率维持在55%左右。当在反应器中加入CuO/Al2O3催化剂后,随着反应器反应环境温度的升高,脱硝率率呈现逐步升高的趋势,当反应温度达到300℃时,催化剂脱硝活性稳定在95%左右。从结果可以看出,有催化剂参与时反应器的脱硝效率明显高于只有等离子时的反应效率,表明催化剂与等离子体之间存在协同反应,促进了NO的转化。同单纯的等离子体相比,温度对CuO/Al2O3催化剂与等离子体共同作用下的脱硝效率影响更加明显。单纯的CuO/Al2O3催化剂最佳反应温度在350℃,与等离子体协同作用后,最佳反应温度降低至300℃,等离子体使催化剂的脱硝活性温度窗口向低温方向转移。

一方面由于等离子体的作用,在高压外电场的条件下,放电产生的高能粒子与反应物中的N2、O2撞击,产生了活性很强的粒子,活性粒子在催化剂的作用下,很容易发生反应促进了NO的转化。另一方面由于在CuO/Al2O3催化剂加入时,增加了NO在反应器中的停留时间和反应物的反应面积,促使催化剂的脱硝活性提高。

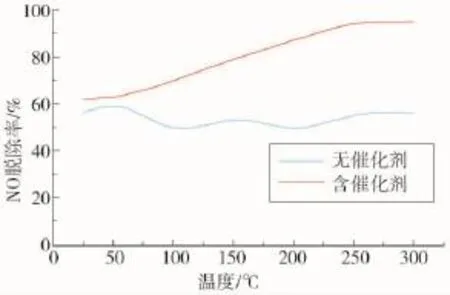

2.4布置方式对反应器脱硝效率的影响

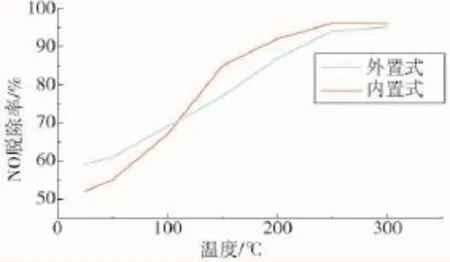

为了测试不同的布置方式对脱硝效率的影响,分别测试CuO/Al2O3催化剂放置在两放电电极间和放电电极后两种布置方式对脱硝活性的影响,结果如图6所示。

图6 布置方式对反应器脱硝效率的影响

从图6中可以看出,布置方式的不同对反应器的脱硝效率有明显的影响。在低温段时,采用内置式反应器脱硝率小于外置式反应器脱硝率;随着温度的升高,内置式反应器的脱硝率高于外置式反应器脱硝效率,反应达到300℃时,两种布置方式脱硝率基本相同。

采用内置式布置时,催化剂填充在等离子体两放电电极之间,作为阻挡介质阻碍了放电电极的放电,当温度较低时,催化剂自身活性较低,造成低温时内置式反应器脱硝率小于外置式反应器脱硝率。随着温度的升高,催化剂的活性提高,同时等离子体放电产生的高能粒子可以很快在催化剂表面发生反应,对NO的脱除促进作用高于对等离子体的阻碍作用,使反应器的脱硝效率提高,内置式反应器的脱硝率高于外置式反应器脱硝效率。当温度高于300℃时,此时由于等离子体与催化剂的协同作用,已经拥有很强的NO处理能力,布置方式对脱硝效率的影响不明显。

3 结语

随着CuO质量分数的增加,催化剂的脱硝效率呈现出先提高后降低的趋势,当质量分数为8%时催化剂拥有最高的反应效率;NO脱除率随着反应温度的升高,呈现先升高后降低的趋势,在350℃时催化剂的脱硝效率达到最大值;催化剂与等离子体之间存在协同反应,促进了NO的转化;布置方式的不同对反应器的脱硝效率有明显的影响。

[1]Gao Yan,Luan Tao,Lv Tao,etc.Performance of V2O5-WO3-MoO3/TiO2catalyst for selective catalytic reduction of NOxby NH3,Chinese Journal of Chemical Engineering,2013,21,1-8.

[2]GaoYan,LuanTao,LvTao,etc.TheMoLoadingEffecton Thermo Stability and SO2Oxidation of SCR Catalyst,Advanced Materials Research,2012,573,58-62.

[3]Gao Yan,Luan Tao,Lv Tao,etc.The Mo loading effect on SCR de NOxperformance for V-W-Mo/TiO2catalyst,Applied Mechanics and Materials,2012,229,126-129.

[4]高岩,栾涛,程凯,等.选择性催化还原蜂窝状催化剂工业试验研究[J].中国电机工程学报,2011,31(35):21-28.

[5]高岩,栾涛,彭吉伟,等.燃煤电厂真实烟气条件下SCR催化剂脱硝性能[J].化工学报,2013,64(7):2 611-2 618.

[6]高岩,栾涛,彭吉伟,等.四元SCR催化剂V2O5-WO3-MoO3/TiO2脱硝性能[J].功能材料,2103,14(44):2 092-2 096.

[7]高岩,栾涛,徐宏明,等.焙烧温度对选择性催化还原催化剂表征及活性的影响[J].中国电机工程学报,2012(S1):143-150.

[8]高岩,栾涛,彭吉伟,等.V2O5-WO3-MoO3/TiO2四元催化剂在柴油机SCR系统中性能试验[J].化工学报,2013,64(9):3 356-3 366.

[9]Patrick Da Costa,Rui Marques,Ste’phanie Da Costa.Plasma catalytic oxidation of methane on alumina-supported noble metal catalysts.Applied Catalysis B:Environmental,2008,84,214-222.

Denitration Experiment Research on Plasma Cooperating With CuO/Al2O3Catalyst

GAO Yan1,PENG Jiwei1,LUAN Tao2

(1.Power plant energy conservation and emissions reduction engineering laboratory(Shandong Electric Power Engineering Consulting Institute),Jinan 250013,China;2.Power plant energy conservation and emissions reduction engineering laboratory(Shandong University),Jinan 250061,China)

Using the activity test-bed,denitration experiments on CuO/Al2O3catalysts and plasma cooperating with CuO/Al2O3catalyst have been researched.Effects on CuO loads,reaction temperature,cooperation of catalyst with Plasma and the influence of layout mode on the NO removal efficiency are tested.Experiment results show that,with CuO load increasing,the denitration efficiency of catalyst improves first and then declines.As CuO load is 8%,the catalyst has the highest efficiency.The NO removal rate raises first and then drops with the increase of reaction temperature.The denitration efficiency of catalyst reache the maximum at 350℃.There is a cooperation reaction effect on catalyst and plasma.Different arrangements of reactors have obvious influence on denitration efficiency.

denitration efficiency;CuO/Al2O3;plasma;cooperation reaction

X701.7

A

1007-9904(2015)12-0015-05

2015-08-22

高岩(1984),男,博士,工程师,从事火电机组节能减排技术研究工作。

课题受资助于山东大学与山东电力工程咨询院有限公司合作科研项目“Plasma协同催化剂联合脱硫脱硝技术研究”(37-2015-24-K0013)