废旧曲轴R角处缺陷的超声波检测

石常亮,董世运,唐维学,詹 浩,罗顺,黄显芝

(1. 广州有色金属研究院 分析测试中心,广州 510650;2. 装甲兵工程学院 再制造技术国家重点实验室,北京 100072)

废旧曲轴R角处缺陷的超声波检测

石常亮1,董世运2,唐维学1,詹浩1,罗顺1,黄显芝1

(1. 广州有色金属研究院 分析测试中心,广州 510650;2. 装甲兵工程学院 再制造技术国家重点实验室,北京 100072)

针对发动机再制造前废旧曲轴R角处缺陷进行了超声波探伤。根据曲轴的材料和结构特点,选择了合适的探头,设计了专用的校准试块,对缺陷的定位问题进行了分析;采用当量对比法,对缺陷的定量问题进行了探讨。结果表明,在选择合适的检测参数的条件下,该方法能够对曲轴R角处缺陷进行定位、定量检测,并在实际工程应用中,取得了良好的效果。

曲轴;缺陷;超声波检测;探头

采用先进的再制造工程技术对发生疲劳的机械零件进行修复,使其质量和性能达到或超过新品,是废旧设备升级改造的有效途径,符合可持续发展战略和节约型社会建设的要求[1]。而发动机再制造是再制造工程中典型的应用实例,曲轴是发动机的主要运动部件,承受复杂的交变载荷与冲击,评定再制造前曲轴的再制造性对发动机再制造具有重要意义[2]。曲轴R角处缺陷是其失效的重要原因,但由于其结构的复杂性,常规无损检测方法需要更换多个探头,且很容易漏检和错判[3]。

笔者针对这一情况,选择合适的单晶双斜探头,设计专用的曲轴探头校准试块,对再制造前废旧曲轴R角处缺陷进行了超声波探伤。根据超声波在曲轴中的折射原理,分析了缺陷的定位问题;并采用当量对比法,探讨了缺陷的定量问题;继而对废旧曲轴的再制造性进行评定。

1 检测方案

图1为曲轴结构示意图。曲轴由轴颈和曲柄构成,轴颈又分主轴颈和连杆轴颈,在轴颈与曲柄之间有过渡圆角(R角)[4],文章检测的曲轴为斯太尔发动机用锻钢曲轴:材料为45钢;加工工艺为锻造;硬度要求不小于300HV;热处理工艺为正火,表面气体氮化。曲轴在使用过程中,其连杆轴颈通过连杆与活塞相连,长期受交变应力的作用,容易引发疲劳裂纹,并且随着疲劳裂纹的扩展导致断裂失效,从而造成重大损失[5]。尤其是R角部位属于应力集中区,更易产生疲劳裂纹,是重点检测区域。

无损检测的方法有很多,其中,最常用的是五大常规无损检测方法,即:渗透检测、磁粉检测、涡流检测、超声检测和射线检测[6]。合理地选择无损检测方法十分重要,针对再制造选择不同的检测方法时,应主要基于经济和技术两方面考虑。由于是对轴颈及R角处内部缺陷进行检测,因此,超声检测和X射线检测较为合适,但X射线检测对线型缺陷不太敏感,且成本较高[7],所以笔者采用超声方法对曲轴R角处进行检测。

图1 曲轴结构示意

2 检测设备及方法

2.1检测仪器、探头及校准试块

试验使用的检测仪器为XZU-1型数字超声检测仪,耦合剂为机油。对曲轴R部位的超声检测采用一般的普通探头很容易漏检。故,根据曲轴R处的特殊性,采用单晶双斜探头进行检测。即在普通斜探头的基础上增加一个侧向倾角,使得超声波同时向前方和侧方发射,便于对曲轴R处的检测[8]。探头参数为2.5 MHz,晶片尺寸为9 mm×9 mm,前倾角γ的K值为2,侧倾角φ为30°,探头外观图片如图2所示。

图2 试验用探头外观图片

图3 探头校准示意和校准时的声波图形

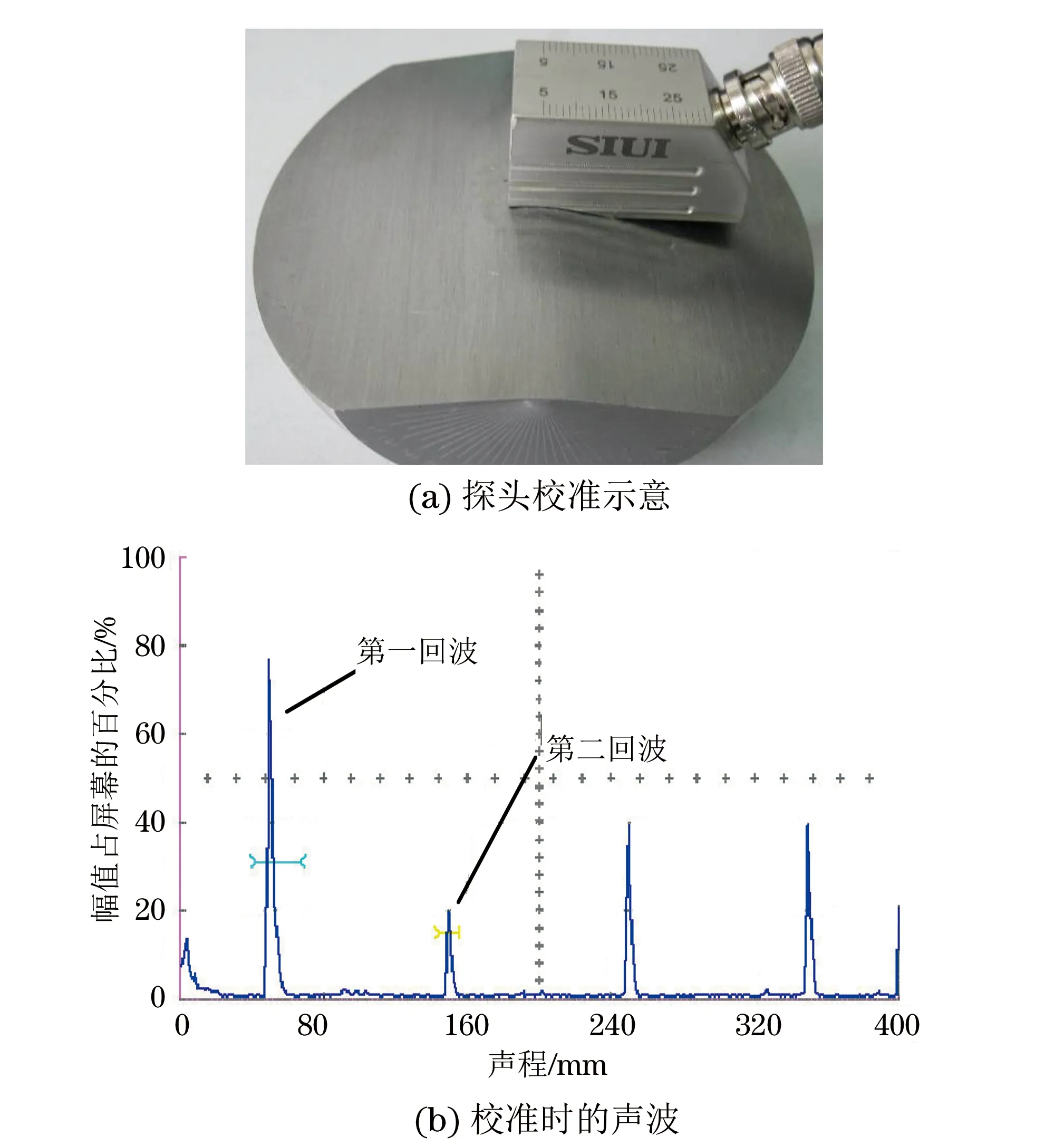

由于探头磨损会引起探头零点和入射角度的变化而影响检测结果,所以应定期使用校准试块对探头进行校准。又由于采用的是双斜探头,并且待检表面是曲面,因此,需采用专门的校准试块对探头进行校准。试验中特制了探头校准试块——ZF-1型曲轴探头校准试块来标定曲轴的实际前倾角β、实际侧倾角β′、材料声速和探头零点。探头校准时,将探头耦合在试块顶部,移动探头找到最大回波,如图3(a)所示。采用双闸门形式,分别套住第一回波和第二回波(图3(b))。调整声速使第二回波与第一回波的声程差为100 mm,然后调整探头零点使第一回波声程值为50 mm,这样就可以确定材料声速为3 870 m·s-1,探头零点为2.323 μs。

在确定材料声速和探头零点后,将仪器设置成双探头形式;另外用一个小直径凹面直探头在试块的球面上进行扫查而找到最大回波,经过测量,得到试块上两个角度值,即探头前倾角γ、侧倾角φ的折射角β角和β′角,分别为β=55°、β′=20°。

2.2检测方法

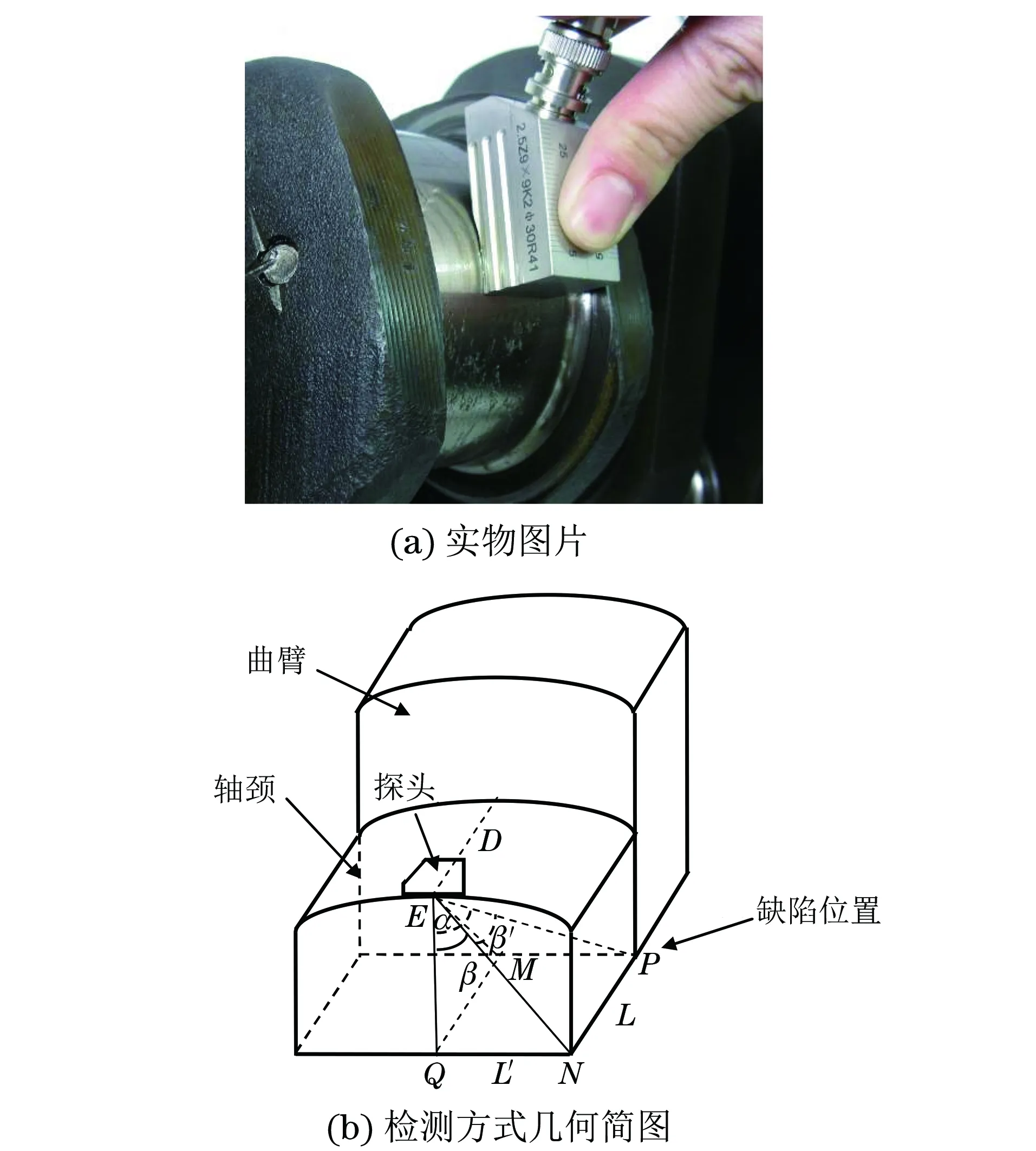

采用手动方式对曲轴进行检测。设置好检测参数后,将双斜探头放在轴颈上,沿着圆周方向对整个轴颈进行超声检测,如图4所示。

图4 曲轴实物图片与检测方式几何简图

图中P点为缺陷位置,处于R角以下。在检测过程中,只需测量到缺陷回波的声程EP以及前倾角γ和内倾角φ在工件中的折射角β和β′,就能知道缺陷P的具体位置(侧向距离PN、前倾距离QN和深度EQ),再通过当量法得出缺陷的当量尺寸。其中,β和β′角由校准试块测得,分别为55°与20°。根据几何关系,缺陷P点位置的计算公式如下:

PN=EP×sinβ′

(1)

MP=QN=EN×sinβ=EP×cosβ′×sinβ

(2)

EQ= EN×cosβ= EP×cosβ′×cosβ

(3)

3 试验结果及分析

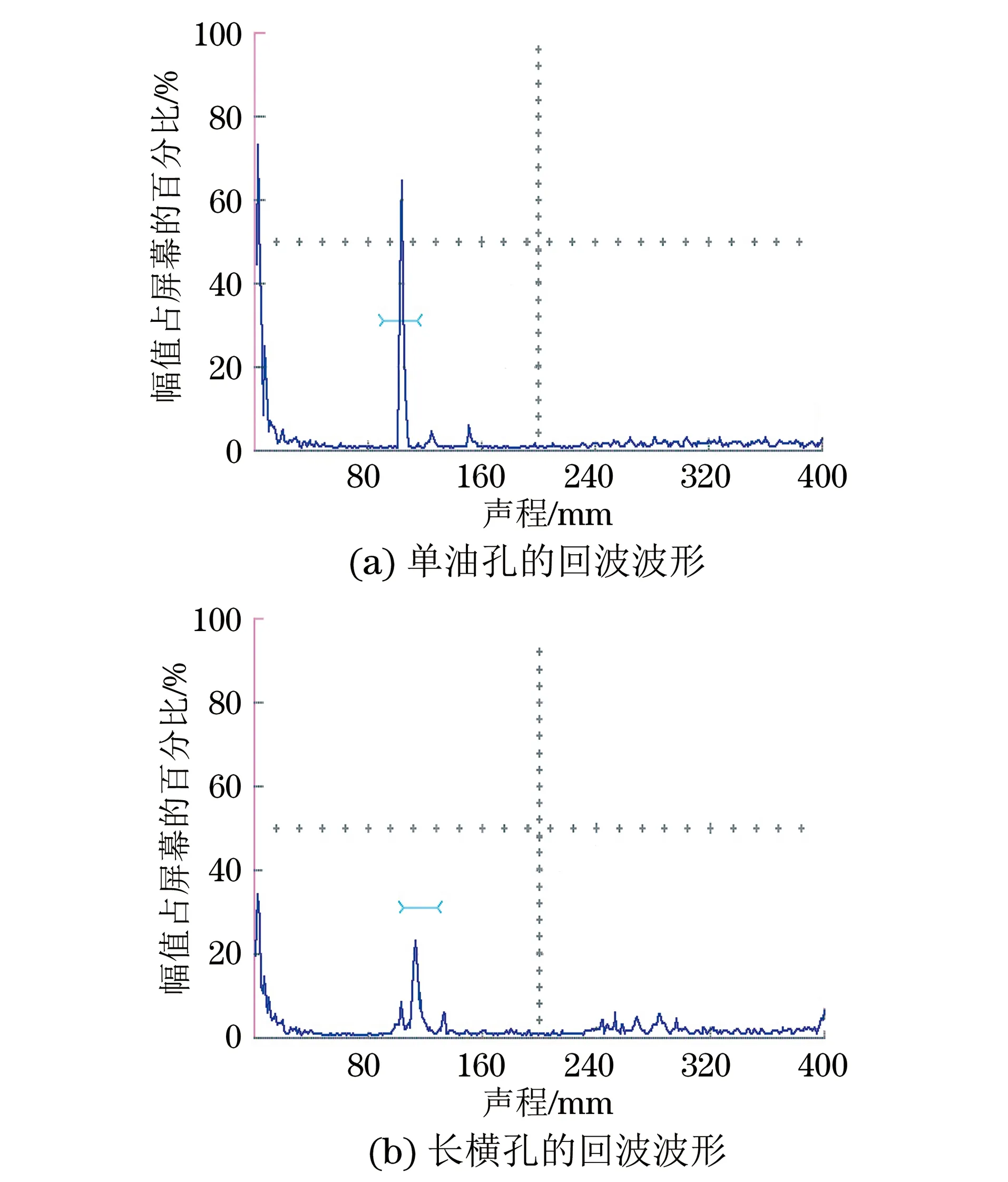

为了验证该检测方法的准确性,在曲轴R角处以下5 mm的位置钻有直径φ2 mm、长度2 mm的长横孔。采用上述检测方法对轴径进行检测,增益选择70 dB、工作频率为1~5 MHz、检波方式为负半波。通过试验,得到回波波形和长横孔回波波形,如图5所示。

图5 曲轴人工缺陷的超声检测结果

图5(a)所示的是当超声波遇到曲轴油孔时产生的回波波形,由于曲轴油孔为直径φ8 mm的横通孔,比人工钻的长横孔大很多,因此其回波的幅度很高,很容易与人工缺陷的回波区分。图5(b)所示的是长横孔的回波波形,从中可得到声程EP为110 mm,根据公式(1)~(3)计算得到该人工缺陷的位置约在曲轴R角以下4.79 mm处,与长横孔实际位置相差0.21 mm,在误差允许范围之内,证明该曲轴定位检测方法是行之有效的。

图6 某废旧曲轴超声检测的正常与异常信号对比

采用该方法检测了30根曲轴轴颈的质量。通过检测发现有一根废旧曲轴的第二连杆轴径内部回波信号产生异常,在同样的参数下,它的回波信号幅度是其它轴径相同位置处回波信号幅度的3倍以上,如图6所示。移动检测探头,异常信号波形幅度迅速减小,说明该处缺陷不是裂纹形缺陷。从异常信号的波形分析,该异常波形存在多个峰值,且所占面积较大,应该为体积形缺陷。根据公式(1)~(3)计算得到该缺陷的位置约在曲轴R角以下8 mm处。采用当量对比法确定缺陷的大小,通过观察其波形最高幅度,与当量尺寸φ2 mm、长度4 mm的长横孔回波幅度相近。最后,通过金相显微分析观察发现缺陷为密集型夹杂,如图7所示。

图7 曲轴内部夹杂缺陷

4 结语

在了解曲轴加工和使用概况的基础上,基于经济和技术两方面考虑,确定采用超声波方法检测曲轴。根据曲轴材料和结构特点,设计了专用的曲轴探头校准试块,采用单晶双斜探头对曲轴R角处缺陷进行了检测。试验结果表明,该方法能够检测出曲轴R角处缺陷,且在实际工程检测中也取得了良好效果。

[1]XU Bin-shi,ZHANG Wei,LIU Shi-can.Remanufacturing technology for the 21st century[C]∥Proceedings of the 15th European Maintenance Conference. Gothenburg, Sweden: European Maintenance Association, 2008:335-339.

[2]董世运, 徐滨士, 何鹏. 重型汽车发动机曲轴断裂分析[J]. 失效分析与预防, 2009, 4(3):138-142.

[3]魏俊, 彭应秋, 罗顺明. 曲轴R处缺陷的超声探伤及定位问题的研究[J]. 无损探伤, 2006, 30(2):20-22.

[4]陈文华. 汽车发动机构造与维修[M]. 北京: 人民交通出版社, 2007.

[5]SILVA F S. Analysis of a vehicle crankshaft failure[J]. Engineering Failure Analysis, 2003, 10: 605-616.

[6]刘贵民. 无损检测技术[M]. 北京: 国防工业出版社, 2006.

[7]郑中兴. 材料无损检测与安全评估[M]. 北京: 中国标准出版社, 2004.

[8]李坚, 胡智, 郭洪涛. 单晶双斜探头探伤时缺陷定位问题的研究[J]. 南昌航空工业学院学报, 2001, 9(3): 12-16.

Ultrasonic Testing of the Defect around R Corner in Old Crankshaft

SHI Chang-liang1, DONG Shi-yun2, TANG Wei-xue1, ZHAN Hao1, LUO Shun1, HUANG Xian-zhi1

(1. Analytical and Testing Centre, Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China;2. National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China)

Ultrasonic testing was done to detect the defects around R corner in old crankshaft before remanufacturing. According to the characteristics of material and construction of the crankshaft, appropriate probe was applied and special calibration block was designed to locate the defects, then the equivalent method was used to quantify the defects. The results indicate that the defects around R corner in old crankshaft can be located and quantified by ultrasonic testing if the appropriate parameters are used. Moreover, the technique is successfully applied to the practical engineering testing.

Crank shaft; Defect; Ultrasonic Testing; Probe

2015-05-28

广东省主题科研机构创新能力建设专项资助项目(粤科规财字[2014]208号)

石常亮(1981-),男,博士研究生。主要从事无损检测、失效分析、构件寿命预测、力学性能分析等方面的研究工作。

10.11973/wsjc201510006

TG115.28

A

1000-6656(2015)10-0020-04