面向正向概念设计的车身T型接头快速优化

宋 凯 王 超 成艾国 段利斌

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

面向正向概念设计的车身T型接头快速优化

宋凯王超成艾国段利斌

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

在车身概念设计阶段,提出了面向正向概念设计的T型接头的快速优化方法。该方法不依赖CAD模型,直接利用接头截面信息,快速建立由隐式参数驱动T型接头更新的全参数化模型,并建立了自动的T型接头多目标优化流程。以某车型B柱下接头为例,在满足强度、刚度要求的约束条件下,快速设计出以侧面碰撞性能和质量较优为目标的T型接头结构。优化结果根据冲压工艺和造型要求进行适当调整后,应用到实车中。

正向概念设计;T型接头;快速优化;多目标优化;工程实用性

0 引言

近几年,随着国内汽车行业的迅猛发展,如何设计开发出更适合客户所需的产品,缩短新车型开发周期,降低开发成本,提高开发质量是每个汽车企业需要解决的新问题。通过优化手段实现整车架构开发是国外各大汽车厂家解决上述问题的一个重要手段[1]。在汽车的概念设计阶段,车身整体布置和外形尺寸往往受到车型定位和造型的限制,改动余地较小[2],而车身关键截面和接头结构的设计余地较大,且接头的设计优劣很大程度决定了车身乃至整车性能的好坏,所以在概念设计阶段尽早对接头结构进行快速优化设计,对于提高整个车身结构设计质量和效率有着重要意义。

目前,一些学者已对接头做了深入研究。黄金陵等[3]用接头单元在车身结构概念模型中模拟接头;Fredrieson等[4]研究了带有柔性接头的框架结构的技术优化;Cameron等[5]分析了接头刚度对梁单元截面参数的灵敏度;翁然[6]利用有限元分析技术,通过PATRAN软件进行了接头的参数化建模,并对接头有限元模型的各项参数进行了分析和设计。上述研究大多是对现有接头几何形状等参数进行的传统优化设计,较少从汽车正向概念设计的角度出发,由接头基本截面驱动生成接头结构并进行优化设计。在汽车设计的概念阶段,接头的传统优化设计需要详细的CAD模型,否则无法建立接头分析模型,也就不能进行结构的优化设计。传统概念设计一般针对接头的分支刚度进行优化分析,没有考虑接头在整车工况中的复杂变形。所以应该建立一种相对简化、便于修改,工况贴近实际的参数化模型。由此,笔者提出了基于正向概念设计的T型接头快速优化方法,建立截面驱动的分析模型,利用子模型得到符合实际的工况,实现模型更新的自动化,从而在概念设计阶段快速完成接头优化工作。

本文以某款车概念设计阶段中的B柱下接头为例,介绍了T型接头的快速优化方法。在概念设计初期阶段,根据T型接头的结构特点,按照正向概念设计思路,直接由接头截面及其位置信息建立T型接头分析模型,建立关键截面驱动的T型接头,然后进行多目标优化。在满足接头强度、刚度的前提下,获得了侧面碰撞性能和质量较优的T型接头架构。

1 车身T型接头快速优化设计流程

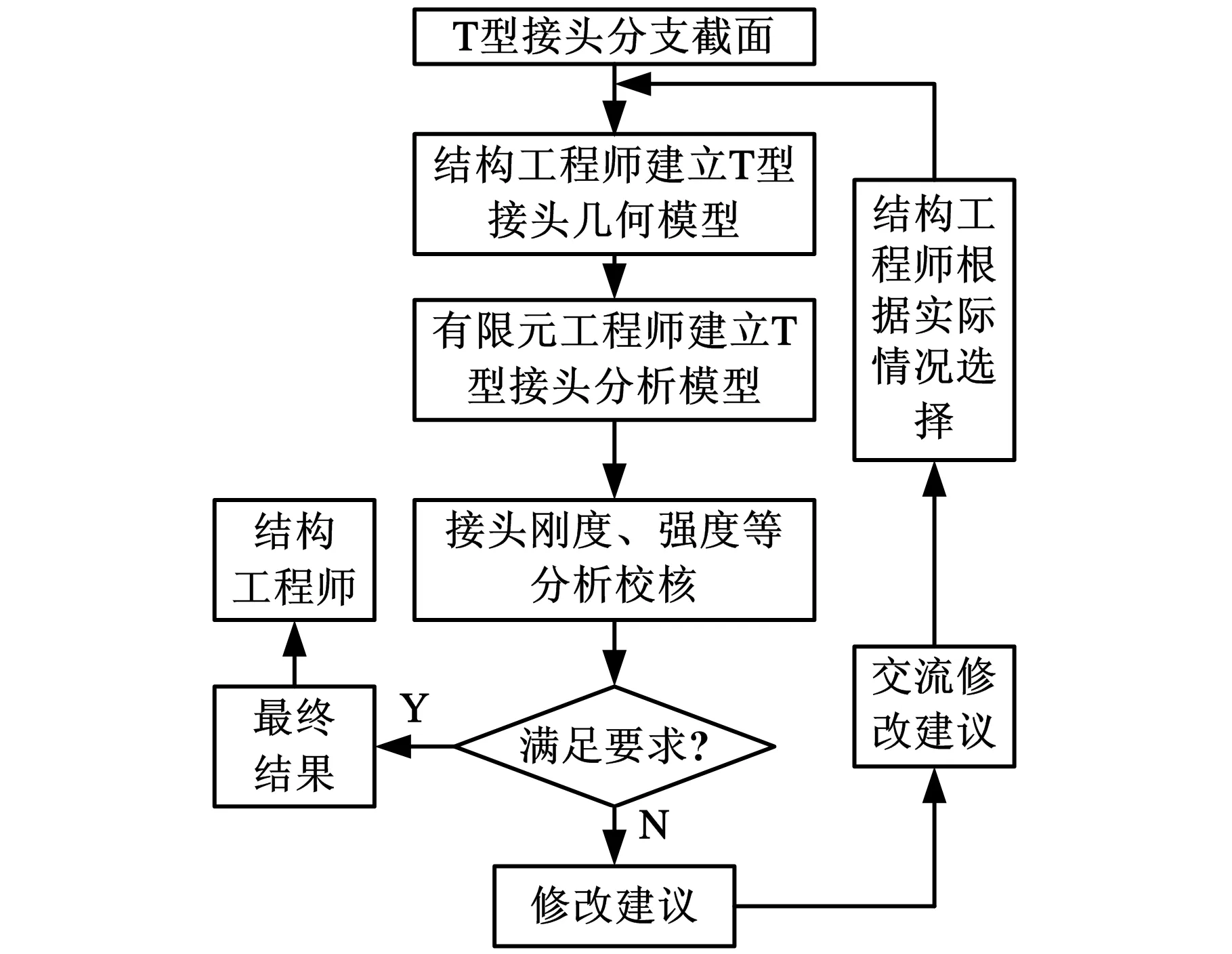

传统概念设计的设计流程属于半逆向设计流程,如图1所示。有限元工程师需要在结构工程师提供的CAD模型的基础上建立CAE模型来优化接头结构,然后为造型工程师提供修改建议,因此CAE模型的建立与分析过程属于逆向的设计。此设计流程有以下弊端:

图1 传统概念设计流程

(1)结构工程师和有限元工程师之间是串行的工作方式。有限元工程师无法自行建立CAE模型,导致在一人工作的同时,另一人等待对方结果,等待的时间得不到利用。

(2)传统的优化设计一般利用Morphing技术对截面尺寸变量进行优化分析。截面尺寸变化较大时,模型不能重新划分,网格质量变差,会导致优化结果精度低,所以模型在优化过程中不能大范围地搜寻最佳尺寸。

(3)每一次优化结束,结构工程师会以自身经验理解有限元工程师提供的建议来建立CAD模型,建立的模型存在误差,导致多次重复建模。

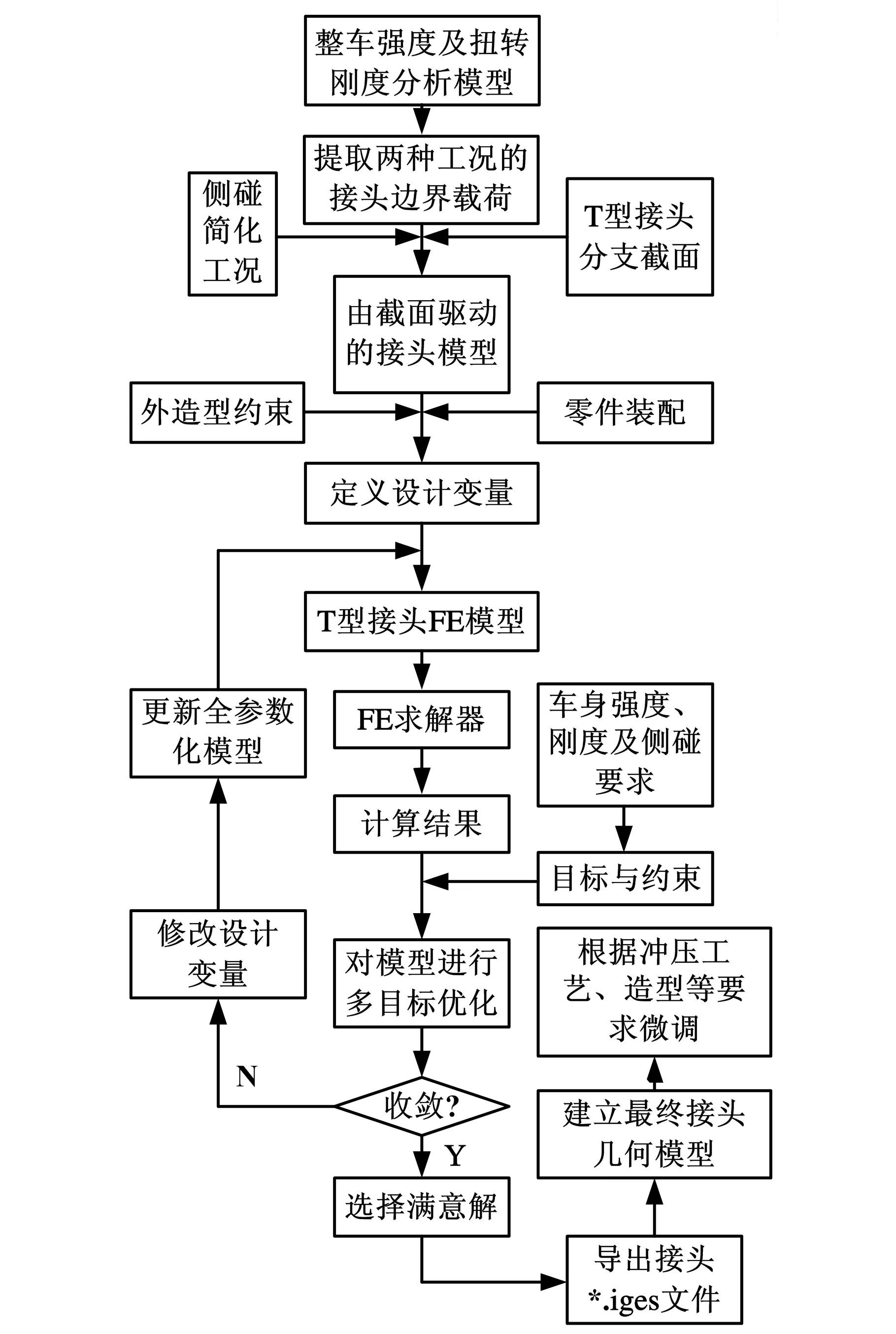

鉴于传统接头优化设计的种种弊端,本文提出了面向正向概念设计的车身T型接头快速优化设计流程,如图2所示,利用CAD/CAE一体化工具SFE_CONCEPT软件,建立截面驱动的接头CAD模型。然后由Isight软件集成所需软件及程序,通过Isight中的非支配排序遗传算法(non-dominated sorting genetic algorithm,NSGA-Ⅱ)控制变量的变动。SFE软件实现CAD模型的更新及网格模型的自动生成。模型通过Nastran计算器进行计算,通过MATLAB程序控制从计算结果中提取需要的数据,在计算器进行相关换算后输出最终的结果。

图2 车身T型接头快速优化设计流程

相比传统的概念设计,本文的设计流程更符合概念设计阶段快速、高效的要求,体现在以下几点:

(1)可以在不依赖结构工程师提供CAD模型的前提下,由有限元工程师根据截面信息自行建立CAE模型,摆脱了由CAD模型建立CAE模型再进行优化设计的逆向流程。

(2)运算过程中,优化结果如果不符合要求,变量会自动更改并会自动更新到模型中,重新生成有限元模型。再次计算模型能确保模型的质量与精度,可实现建立模型与分析模型的自动化,节约了时间。

(3)充分考虑外造型约束和零件装配等多方面因素来定义截面尺寸变量,可以在尽可能大的范围内得到厚度与截面尺寸的最佳组合,并确保优化结果可用。

(4)优化结果具有工程实用性,不需要重复多次建立CAD、CAE模型。

2 T型接头模型

2.1接头模型的建立

A柱上接头、B柱上接头、B柱下接头和C柱上接头由3个分支交汇而成,具有2个明显的圆角过渡区,其中的2个分支近似处于一条直线上,被称为T型接头[7]。根据T型接头的结构特点,将接头划分为分支A、B、C和本体D,每个分支包含2个截面。

在某车型研发的概念设计阶段,通过对基型车和竞品车的研究,企业的车身、总布置、造型等部门会拟定整车的总布置参数、初步造型数据、关键截面形状、截面位置和截面尺寸等信息库。本文利用隐式参数化建模技术建立由截面驱动的T型接头,接头由点的位置、线的曲率和截面形状等参数来控制几何形状,接头模型变动后能够在运算过程中直接进行网格划分,生成满足网格质量要求的有限元模型。T型接头建立步骤如下:①根据数模库中的截面及其位置信息,建立基准线、控制点和分支截面,分支截面沿基准线生成分支体,根据接头的控制点追踪到其依附的基准线;②基准线追踪到所依附的分支,分支向本体提供需要的端部截面;③通过端部截面计算得到本体区域的形状,根据新车造型的T型接头调整端部截面位置来调节过渡区的曲率;④建立由截面驱动的T型接头,接头外形随截面参数变化而变化。T型接头的建立过程如图3所示。

图3 T型接头建立示意图

2.2坐标系的选取

在T型接头的每个分支建立一个局部坐标系:局部坐标系原点为各分支截面的形心,以绝对坐标系的Y轴为基准,并将其投影到分析截面上得到新的Y轴,然后以截面的法线方向为Z轴建立局部坐标系,整个接头处于整车坐标系下。

2.3接头子模型

子模型方法又称为切割边界位移法或特定边界位移法。切割边界是将模型从整个模型分隔开的边界,把整体模型切割边界的计算位移移植作为子模型的边界条件。这种方法不仅能真实反映接头实际的受载情况,而且提高了优化计算的效率。本文利用子模型的方法从参考车型的整车分析模型中计算出接头的边界载荷,并将其作为接头模型边界条件。

接头通常是车身整体刚度和疲劳寿命的薄弱部件,且B柱下接头是保证汽车侧碰撞性能的重要结构,因此本文选定如下三种分析工况。

(1)整车扭转刚度分析工况。汽车行驶的过程中,车轮受到颠簸路面冲击,会导致车身发生扭曲变形。车身抵抗扭曲变形的能力直接影响车身的疲劳寿命和舒适性。车身抵抗扭曲变形的能力由车身扭转刚度K反映。在白车身左右前悬中心点施加一对方向相反的Z方向的力F,约束左右前悬连线中点的平动自由度和车身后悬支点区域的平动自由度,K值的计算公式为

K=10-3πFy2/(180δz)

(1)

式中,δz为右前悬中心点Z向线位移,mm;F为每个前悬中心点的加载载荷,N;y为右前悬中心点Y坐标,mm。

(2)准静态强度分析工况。本文选取车辆行驶过程中的过坑扭曲工况。根据车辆道路行使过程中车身的加速度,计算出车辆4个轮心处所受的路面载荷,将轮胎处的载荷通过车辆悬架的Adams模型转化为车身硬点处的载荷,然后将车身硬点处的载荷加载到车身有限元模型,计算车身在该工况下的应力情况。以准静态强度分析工况为例,从整车的准静态强度分析模型中提取出接头的边界载荷,然后将边界载荷施加到接头模型边界对应的每一个节点上,利用NASTRAN的惯性释放方法进行计算。

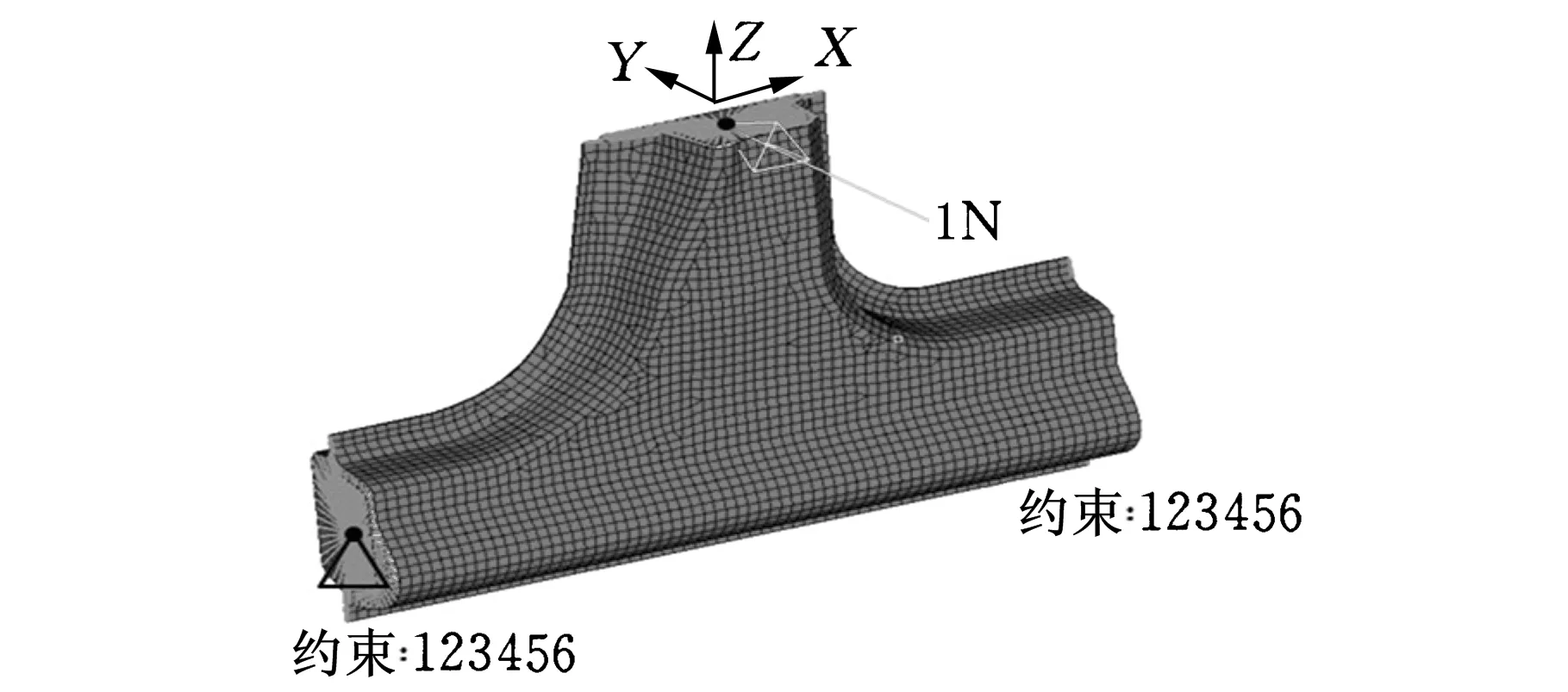

(3)接头侧面碰撞简化工况。T型接头有多个刚度且多刚度出现了明显的耦合,求取的接头刚度对实际工程应用的贡献不大[8]。汽车受到侧面碰撞时,侧面碰撞的理想特性是侧面下部结构有足够大的刚性,确保车门和立柱不发生大的变形,因此接头分支A的侧向刚度KA对车辆的侧面碰撞性能十分重要。侧面碰撞简化的工况为:约束分支B和分支C端部的全部自由度,在分支A中心施加局部坐标系下Y向的单位力,通过有限元计算求得该局部坐标系下分支A中心点相应的线位移S(mm)。分支A在局部坐标系下的刚度KA为

KA=F/S

(2)

加载方式如图4所示。

图4 侧面碰撞简化工况示意图

3 优化设计

3.1优化问题定义

一般汽车设计优化问题可以简单表示为

maxP

s.t.bL i≤xi≤bU ii=1,2,…,n

(3)

式中,xi为第i个设计变量;bL i、bU i分别为xi的设计下限和上限;n为设计变量个数;P为一组在优化中需要平衡的输出响应,比如T接头质量和扭转刚度等。

当有部分P已经有确定的目标值时,这部分响应就可以定义为优化过程中的约束条件,即有

maxP

(4)

s.t.bL i≤xi≤bU ii=1,2,…,n

BL j≤gj(x)≤BUjj=1,2,…,n

式(4)表达的问题是有约束优化的问题,gj(x)为可以作为约束条件的部分响应,BLj、BUj分别为gj(x)的设计下限和上限。所有优化问题都是在整个设计空间内寻找最佳设计方案。本文接头优化设计的最终目标是在满足强度、刚度的前提下,获得侧面碰撞性能较优和质量较小的接头。

3.2约束处理

本文将B柱下接头3个分支中心点在整车静态扭转刚度工况下的位移量dA、dB、dC作为约束函数,将过坑扭曲工况中接头中的最大单元应力σmax作为约束函数,将接头的总质量m和接头分支A的刚度KA作为目标函数。

设计变量:T={t1,t2,t3,s1,s2,…,s8}

目标函数:minmmaxKA

约束函数:dA<0.044 mm

dB<0.038 mm

dC<0.042 mm

σmax<153 MPa

其中,ti为板厚,i=1,2,3;sj为截面尺寸变量,j=1,2,…,8。

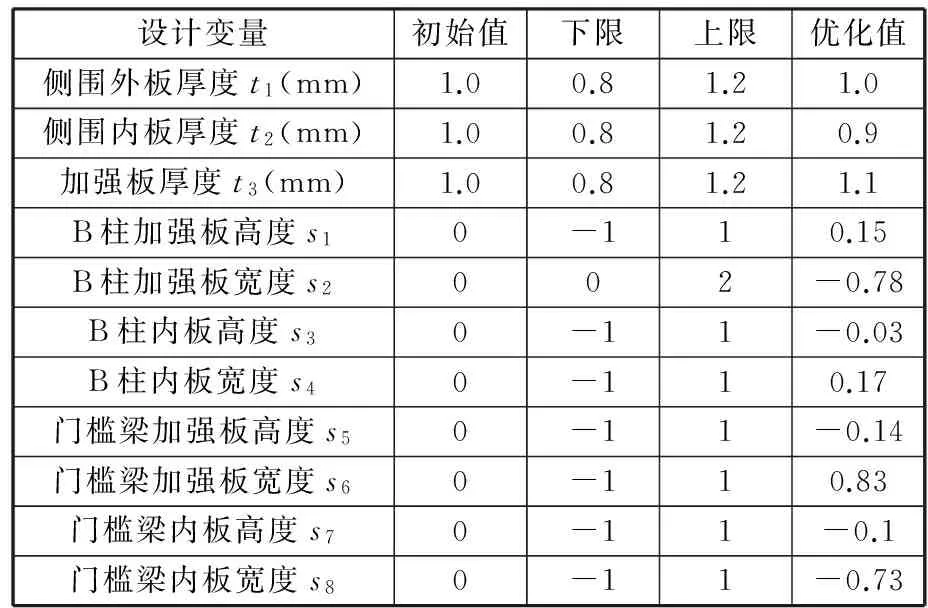

3.3接头变量的定义

由于接头外板受到车身外型的约束,优化中,接头截面外板不变,优化区域在内板和加强板上。共定义11个变量:B柱下接头的侧围外板厚度、侧围内板厚度、加强板厚度和3个分支区域截面的8个尺寸,8个尺寸如图5所示。sj的大小决定截面形状变化的幅度,各个变量的初始值及取值范围见表1。

(a)节点变动方式(b)A分支截面

(c)B分支截面(d)C分支截面图5 接头截面尺寸变量示意图

设计变量初始值下限上限优化值侧围外板厚度t1(mm)1.00.81.21.0侧围内板厚度t2(mm)1.00.81.20.9加强板厚度t3(mm)1.00.81.21.1B柱加强板高度s10-110.15B柱加强板宽度s2002-0.78B柱内板高度s30-11-0.03B柱内板宽度s40-110.17门槛梁加强板高度s50-11-0.14门槛梁加强板宽度s60-110.83门槛梁内板高度s70-11-0.1门槛梁内板宽度s80-11-0.73

4 优化结果

4.1优化结果分析

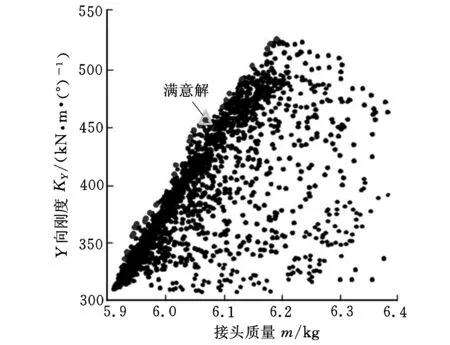

本文利用基于NSGA-Ⅱ遗传算法来求解多目标优化问题,NSGA-Ⅱ是一种基于快速分类、采用精英策略的多目标遗传算法[9]。求解多目标优化问题是为了求得Pareto最优集,由决策人根据工程需求确定一个折衷解。针对B柱下接头,本文利用NSGA-Ⅱ对参数化接头模型进行寻优,初始种群规模为20,进化代数为100,交叉概率为0.8,交叉分布指数为15,变异分布指数为20,优化过程的种群分布如图6所示。

图6 Pareto前沿解分布图

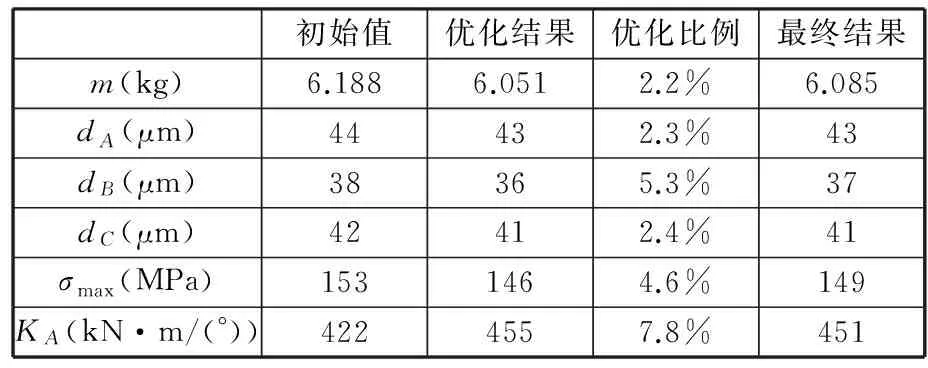

由图6可知,优化过程中的种群个体收敛于Pareto前沿。本次优化问题的2个目标函数是相互矛盾的,一个目标的改善必然会牺牲另一目标的性能。本文在接头质量有所下降的前提下,接头Y向刚度能有较明显的提升,因此将Pareto最优解集中相对设计初始状态接头质量有所下降、侧向刚度有较大提升的一组解作为本次多目标优化问题的满意解。优化后的结果见表2。

表2 各优化结果

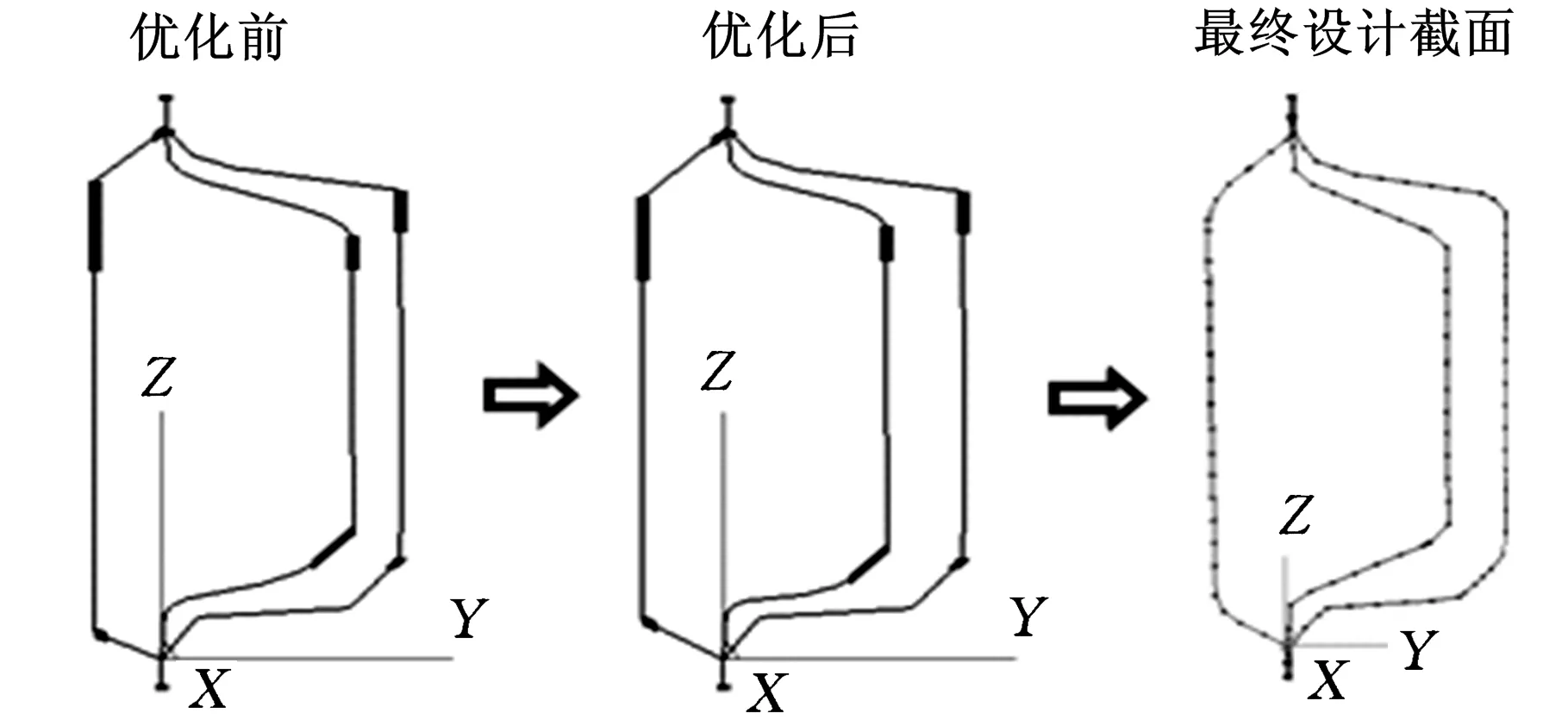

从表2可以看出,本文通过对B柱下接头各分支截面尺寸及板厚的优化,在整车扭转刚度工况中的接头刚度和Y向刚度有较大提升,整车过坑扭曲工况下的最大应力有所减小,并且整个接头的质量减小了2.2%左右。各分支截面优化前后及最终设计的截面如图7所示,截面尺寸符合工程要求,优化结果可直接指导后续的接头结构设计。

(a)A分支截面

(b)B分支截面

(c)C分支截面图7 接头优化前后及最终设计截面的对比

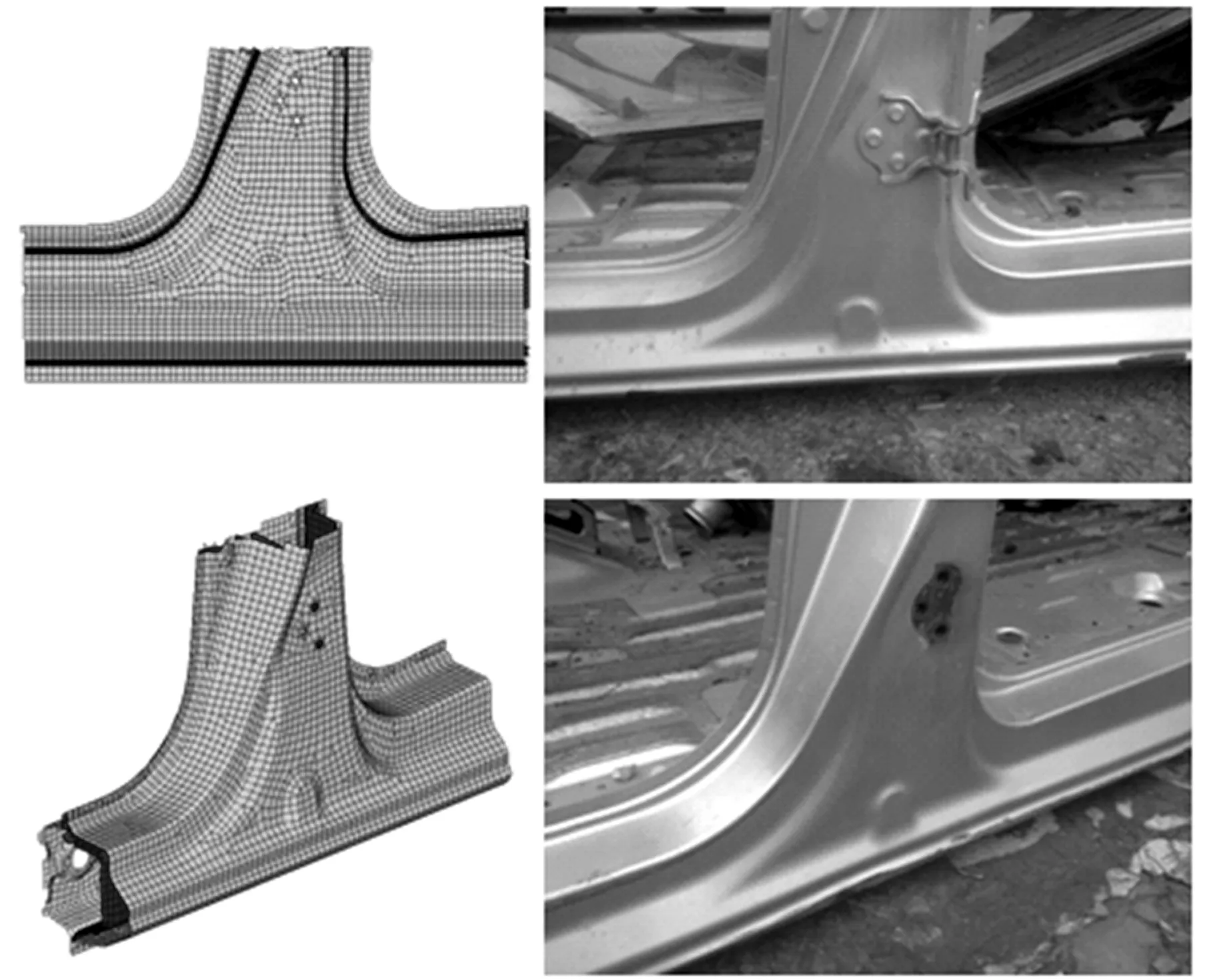

设计人员采用本文的优化结果,根据冲压工艺要求、外造型等对优化结果进行适当调整,建立最终接头CAE模型并应用到实车当中,如图8所示。

图8 最终接头CAE模型及实车接头照片

5 优化效率分析

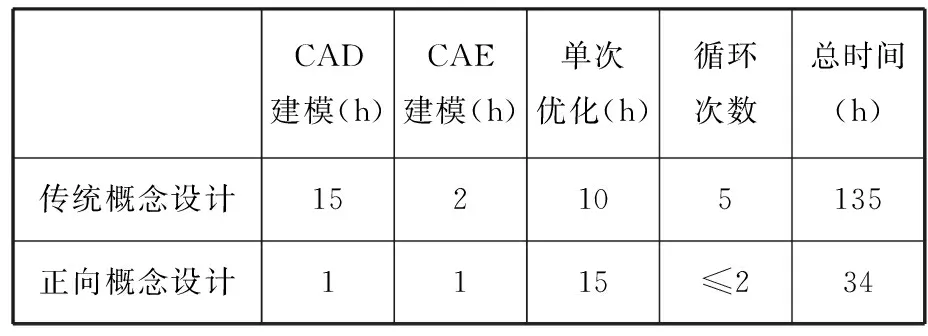

本文以T型接头优化为例,就传统概念设计与本文的正向概念设计进行了效率分析,如表3所示。由表3分析可知,车身接头的正向概念设计相对传统概念设计节省时间近3/4,明显缩短了设计时间,可以指导接头的概念设计。

表3 优化效率对比

6 结论

(1)在汽车概念设计初期,提出了基于正向概念设计的T型接头优化设计方法。在不依赖CAD模型的前提下,建立了T型接头的分析模型,利用子模型法得到了参数化模型的边界条件,定义了设计变量和约束条件,建立了多目标优化计算流程,对T型接头进行了优化设计,并将得到的优化结果适当调整后应用到实车,证明了该方法具有工程实用性。

(2)基于T型接头性能的优化实例,在满足刚度和强度要求的前提下,T型接头优化后的质量减小了2.2%,刚度提高了7.8%。从而证明了该方法指导概念车身接头结构设计的可行性。

(3)正向概念设计方法使得概念接头的开发周期相对于传统概念设计缩短了近3/4,大大节约了时间。

[1]姜欣,陈勇,史国宏,等.前期白车身架构优化设计[J].汽车工程,2010,32(8):682-685.

Jiang Xin,Chen Yong,Shi Guohong,et al.Body-in-white Structure Optimization in Early Phase of Development[J].Automotive Engineering,2010,32(8):682-685.

[2]李佳.基于简化模型的车身接头耐久性研究[D]. 长沙:湖南大学,2011.

[3]黄金陵,娄永强,龚礼洲.轿车车身结构概念模型中接头的模拟[J]. 机械工程学报,2000,36(3):78-81.

Huang Jinling,Lou Yongqiang,Gong Lizhou.Joint Modeling Method in The Concept Model of Car Body Structure[J].Chinese Journal of Mechanical Engineering,2000,36(3):78-81.

[4]Fredrieson H,Johansen T,Klarbring A,et al.Topology Optimization of Frame Structures with Flexible Joints[J].Structural and Multidisciplinary Optimization,2003,25(3):199-214.

[5]Cameron T M,Jordon L,EI-Sayed M E M.Sensitivity of Structural Joint Stiffness with Respect to Beam Properties :A Hybrid Approach[J]. Computers & Structures,1997,63(6):1037-1041.

[6]翁然. 车身接头参数化建模研究[D]. 长春:吉林大学,2005.

[7]宋凯,成艾国,钟志华.基于响应面法的汽车车身T型接头优化[J].汽车工程,2011,33(4):284.

Song Kai,Cheng Aiguo,Zhong Zhihua.The Optimization of T-joint in Vehicle Body Based on Response Surface Method[J]. Automotive Engineering,2011,33(4):284.

[8]宋凯.汽车车身结构概念设计关键技术研究[D]. 长沙:湖南大学,2010.

[9]DebK,Pratap A,Agarwal S,et al.A Fast and Elitist Multi-objective Genetic Algorithm:NSGA-Ⅱ[J].IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.

(编辑张洋)

Rapid Optimization of T-Joint in Vehicle Body Oriented Forward Conceptual Design

Song KaiWang ChaoCheng AiguoDuan Libin

State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha,410082

In the conceptual design phase of a vehicle body,the rapid optimization idea oriented forward conceptual design for T-joint was proposed.The full parametric model of T-joint driven by implicit parameters was directly established using joint cross-section information quickly,rather than using the CAD model,and the automatic multi-objective optimization design process of T-joint was created. With the constraints of meeting the strength and stiffness requirements, took below joint of B pillar of a certain car for example, the T-joint structure with better side impact performance and quality targets was designed quickly. Optimization results were applied to the actual vehicle after appropriate adjustments according to the requirements of stamping process and the outer shape.

forward conceptual design;T-type joint;rapid optimization;multi-objective optimization;engineering practicability

2013-09-10

国家国际合作计划资助项目(2014DFG71590);中国博士后科学基金资助项目(2014M552132);广西科技计划重大专项(桂科重1348003-5);国汽(北京)开放基金资助项目(20130303);湖南大学青年教师成长计划资助项目

U463.82DOI:10.3969/j.issn.1004-132X.2015.02.026

宋凯,男,1981年生。湖南大学汽车车身先进设计制造国家重点实验室研究员。主要研究方向为汽车车身简化模型及结构疲劳耐久性分析。发表论文10余篇。王超,男,1989年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。成艾国,男,1972年生。湖南大学汽车车身先进设计制造国家重点实验室教授、博士。段利斌,男,1987年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。