基于无线传感器网络的自治制造车间控制

张 洁 张俊平 石 柯

1.温州职业技术学院,温州,325035 2.浙江工贸职业技术学院,温州,3250033.华中科技大学,武汉,430074

基于无线传感器网络的自治制造车间控制

张洁1张俊平2石柯3

1.温州职业技术学院,温州,3250352.浙江工贸职业技术学院,温州,3250033.华中科技大学,武汉,430074

为应对制造环境不可预知和动态的变化,基于无线传感器网络的自治车间控制系统,通过在制造车间中的各种物理对象(产品、设备等)上嵌入无线传感器节点,赋予其通信、计算和决策能力,实现了基于信息素的自治控制。该算法模拟蚁群觅食过程,将复杂的车间控制问题变为多个产品自治地寻找最佳加工路径的过程。原型系统实验证实了该方法能有效地适应动态变化的制造环境,获得了满意的控制效果。

无线传感器网络;自治控制;制造车间;基于信息素的控制

0 引言

在快速变化的市场环境中,制造车间必须能对制造化境及需求不可预知的变化做出快速的响应,这对其控制系统提出了新的要求[1]。依据制造车间的全局信息进行决策,确定最优调度方案(或规则)的方法只适用于稳定系统,随着受控制造车间复杂性和动态性的增加,基于该方法的控制系统的复杂性迅速增加,容错、适应性不断下降,无法产生满意的控制方案[2]。

自治控制[2]作为控制动态复杂系统的一种有效方法,已经成为目前制造系统控制研究的热点领域之一。Bendul[3]提出了基于队列长度预测的自治控制方法,使产品在制造过程中总是选择等待队列最短的设备进行下一步的操作。Scholz-Reiter等[4]则让产品在制造过程中总是选择等待时间最短的设备进行下一步的操作。Cicirello等[5]采用蚁群优化算法实现分布式的制造控制,但该方法初始化时间长、计算量大。Armbrustera等[6]针对矩阵式制造系统建立了基于信息素的自治控制的数学模型,证明了产品的局部决策能实现期望的全局行为。

然而,目前基于Agent或Holon的自治控制系统[7-8]使用运行在通用计算机平台上的Agent或Holon模拟真实的制造系统对象进行决策,通过数据采集机制维护Agent或Holon同物理对象状态的一致性。这种模拟不但增加了控制系统及算法实现的复杂程度,还限制了分布式控制的实现。RFID技术能够为基于多Agent技术的控制系统提供有效的数据采集和记录载体[7],增强Agent获取实时环境信息的能力。但RFID标签仅仅是一种数据载体,其记录的数据只能通过相应的读写器传输至指定的处理机才能进行处理和分析,仍然无法实现工件、设备之间的协同,只在设备之间提供了一种更为有效的数据同步方式。

无线传感器网络[9]技术为实现自治车间控制提供了理想的执行平台,在制造车间的工件和设备上安装无线传感器网络节点后,这些工件和设备能够在制造车间现场处理收集到的数据并进行决策。Seitz等[10]采用传感器中间件和自动化上下文管理器实现了产品驱动的制造,可减小生产批量并缩短生产时间,但没有涉及到详细的控制过程及算法。Gouyon等[11]采用无线传感器网络技术实现了智能产品驱动的制造过程控制,通过真实环境下的测试证实了无线传感器网络能够实现产品同设备之间的交互,也没有涉及具体的控制过程。

本文基于无线传感器网络的制造车间自治控制技术,通过在工件上安装无线传感器节点使其能够记录自身的加工过程信息,获取周边环境的信息,并能根据这些信息做出决策,确定下面的加工步骤和相应所需的设备和资源,实现自治控制。

1 基于无线传感器网络的车间控制架构

1.1产品驱动的自治控制模型

制造车间通常由若干台能完成特定加工/运输操作的设备构成,执行完成产品加工所需的操作以及在不同的设备之间搬运正在加工的产品。这些设备被统称为制造资源。上述制造车间具有以下特性:①能按照预先定义好的产品工艺规划确定产品在车间中的加工操作步骤及对应的设备;②每个产品的交货期已确定;③产品的到达时间由对应订单的下达时间确定;④车间中制造资源的加工能力由资源的平均无故障工作时间(mean time between failures,MTBF)和平均故障修复时间(mean time to repair,MTTR)确定。

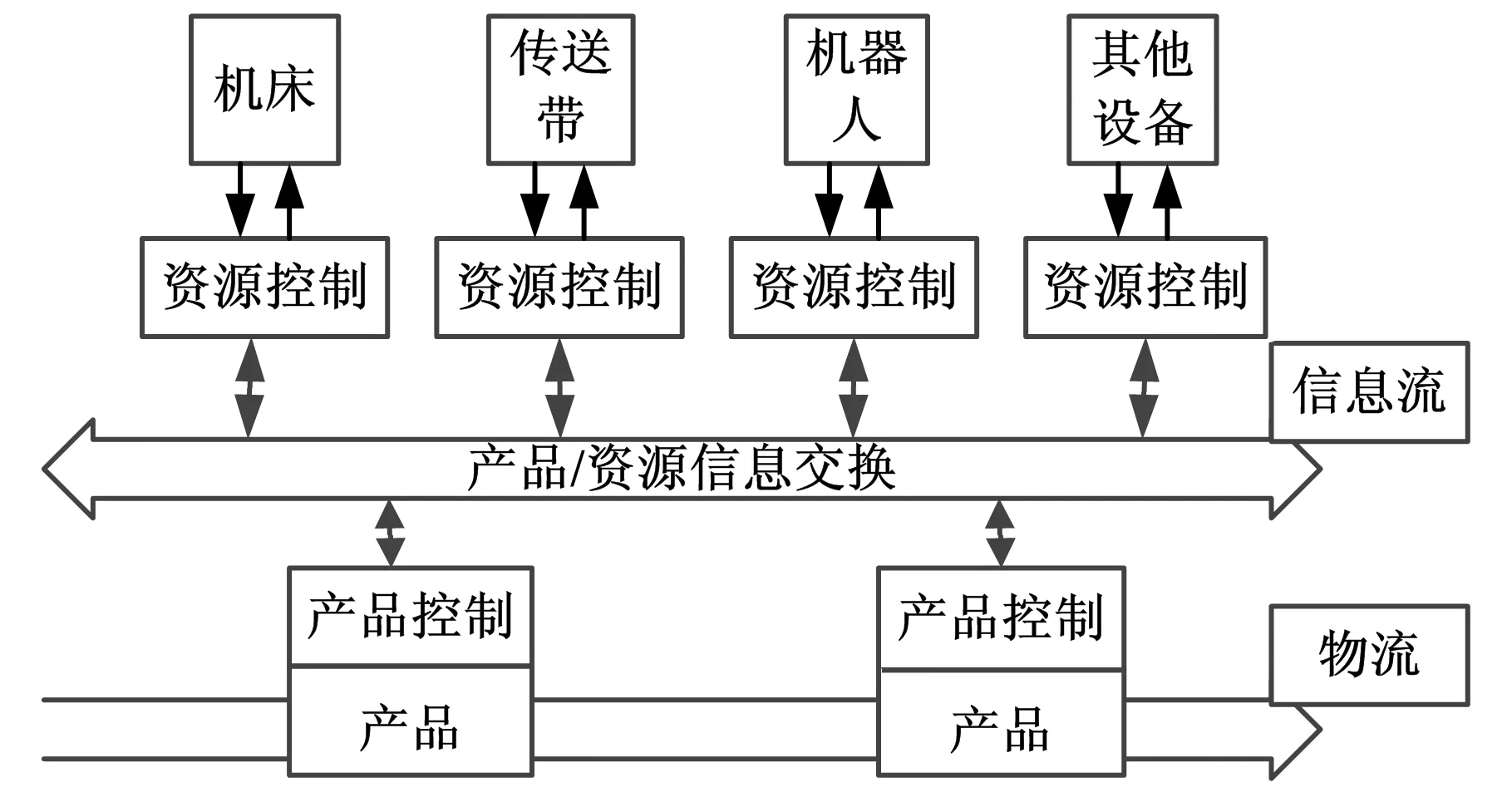

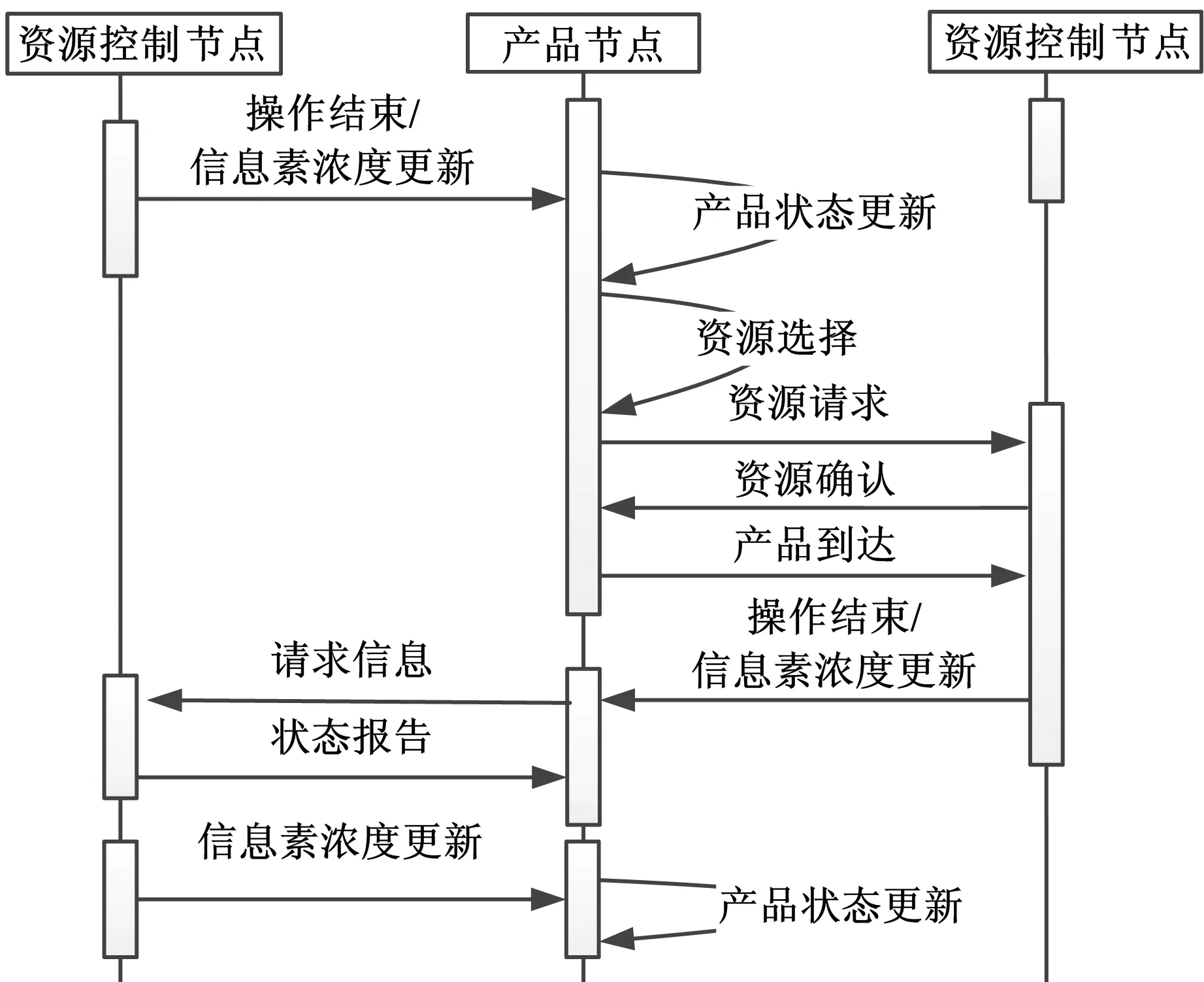

在这样的制造车间中,自治控制的核心是每个产品管理和控制自己的生产过程。产品控制器同各种制造资源控制器进行交互,根据它收集到的制造环境局部信息确定下一步的加工任务及资源分配;资源控制器保证产品加工操作和运输操作的正确执行,并为产品控制器提供准确的状态信息反馈,如图1所示。

图1 产品驱动的自治控制模型

1.2面向自治车间控制的无线传感器网络

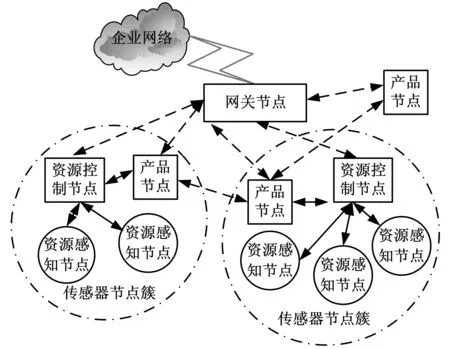

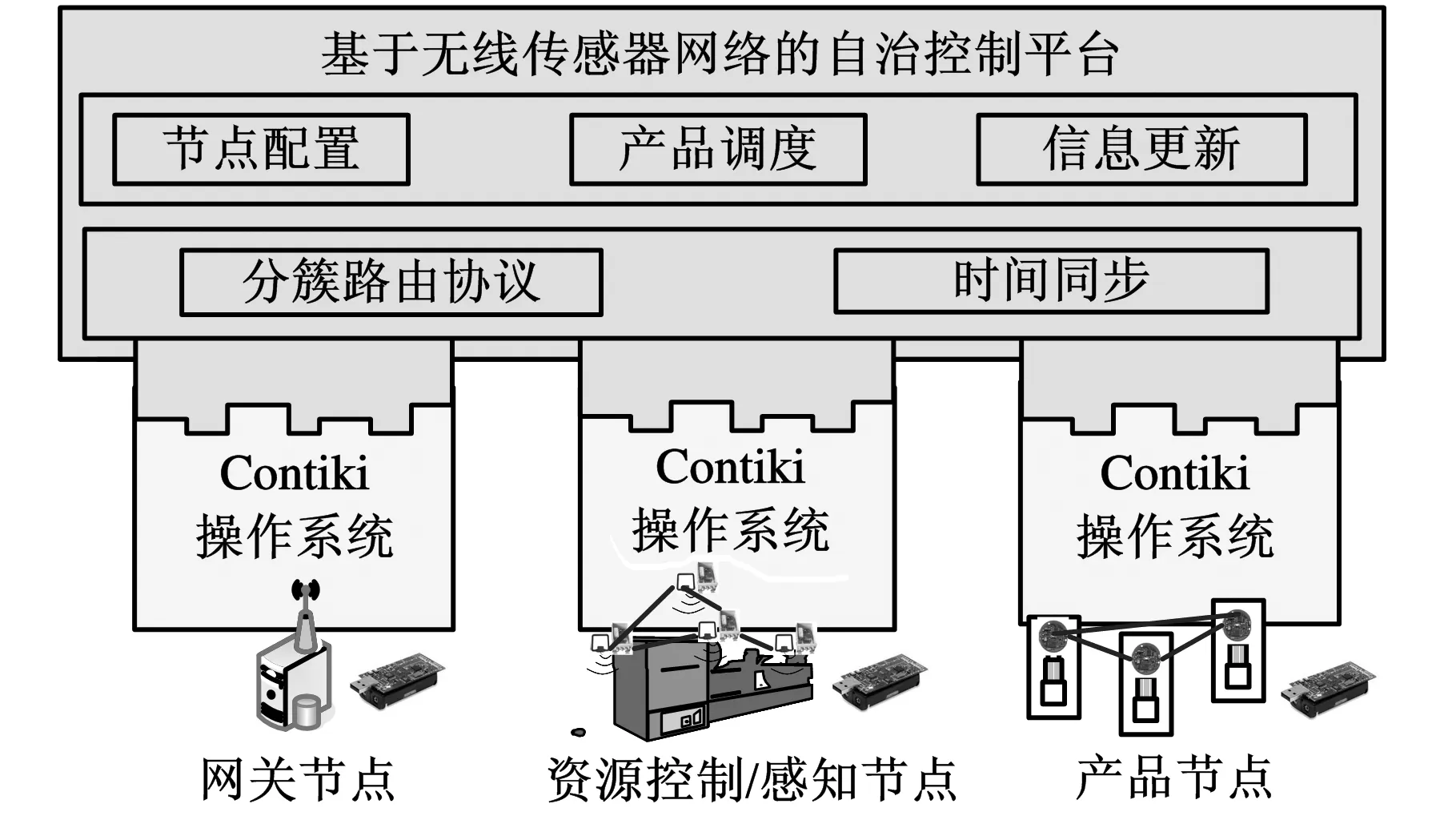

部署在制造车间的无线传感器网络结构如图2所示。该网络包含4类传感器节点:产品节点、资源控制节点、资源感知节点和网关节点。产品节点安装在加工产品上,具有感知、处理、存储和无线通信的能力,能够获取产品的加工任务,记录产品的加工过程,收集制造资源信息,并根据这些信息做出决策,确定产品的加工路径和所需的资源,并向相应的资源提出请求。产品节点扮演着产品控制器的角色,控制产品的制造过程。产品节点在产品到达时初始化,得到产品的交货期及工艺规划等信息。在产品的加工过程中,产品节点根据工艺规划不断地判断产品所需的加工过程是否完成。若加工过程未完成,产品节点则根据产品现在的状态选择下一操作及执行该操作的资源,并根据制造资源的反馈更新自身的状态,然后进行下一步的选择。若加工过程完成,产品节点则进行必要的记录后可以用于新到达产品的控制。目前主要有两种方法将节点安装在待加工的产品上,一种是将传感器节点安装在产品托盘上;另一种是将传感器节点封装在一种塑料螺栓中,然后将该螺栓固定在产品的特定安装孔内。上述两种方法都已有应用,可以保证传感器节点安装在待加工的产品上而不影响加工。

图2 面向制造车间自治控制的无线传感器网络

资源感知节点和资源控制节点协同工作,保证产品节点选择的操作被正确地执行。其中,资源感知节点负责感知具体制造资源及其正在处理的产品的运行状态,如测量设备的温度、轴的振动和产品的接近等信息,并将这些信息传送给资源控制节点。资源控制节点收集相应感知节点的信息,得到其控制资源的状态信息,并将这些信息提供给产品节点,从而根据产品节点选择控制具体资源完成相应的操作。当产品到达某一资源时,资源控制节点必须保证该产品在该资源进行正确的处理;当产品完成操作离开该资源时,资源控制节点必须通知产品节点更新产品的状态。

网关节点扮演车间控制无线传感器网络与企业网络之间的桥梁,实现不同网络间的桥接,如以太网和802.15.4网络之间的桥接。网关节点为无线传感器网络内的节点访问ERP/CAPP等企业信息系统提供了相应的通信接口。产品节点能够通过网关节点从ERP/CAPP系统中获取产品的工艺规划及交货期等信息,并将加工状态等信息实时传送给ERP系统。

根据制造车间自治控制的需要,上述节点构成的无线传感器网络具有层次化的分簇结构,如图2所示。这种结构中,完成产品某一特定加工任务的所有制造资源对应的感知节点和控制节点构成稳定的节点簇,实现资源的感知和控制。产品节点随着产品的加工和流动而加入与离开不同的簇,与不同簇中的节点进行交互,完成不同的加工过程。资源控制节点同制造设备的控制系统相连,有稳定的能源供应,通信范围较大,可靠性高,成为簇的簇头节点。同一簇中的节点可以直接进行单跳通信,不同簇的节点通过簇头节点进行多跳通信。按资源构造的节点簇是网络的下层结构,簇和簇是同一网络中的不同子网。网关节点部署在通信信号稳定的位置,有独立电源供电,和各簇的簇头节点构成网络的骨干结构,是网络的上层结构。所有簇通过网关节点和企业的Intranet相连。网关节点还可同移动的产品节点交互,使无线传感器网络融入企业整体的网络架构之中。

因此,网关节点和资源控制节点稳定可靠,节点失效的概率很小。资源感知节点以一定的频率向资源控制节点发送状态信息,偶尔的失效和通信中断不影响自治控制策略的实现。产品节点随产品的流动循环使用,因此可以定期检查其电池及其他器件的状态,不会影响其正常使用。产品节点和资源控制节点、网关节点的通信采用确认-重传的通信机制,能够满足其通信需求。

2 基于信息素的自治控制算法

在面向制造车间自治控制的无线传感器网络中,产品节点、资源节点和网关节点通过交互实现了基于信息素的自治控制算法。

2.1算法概述

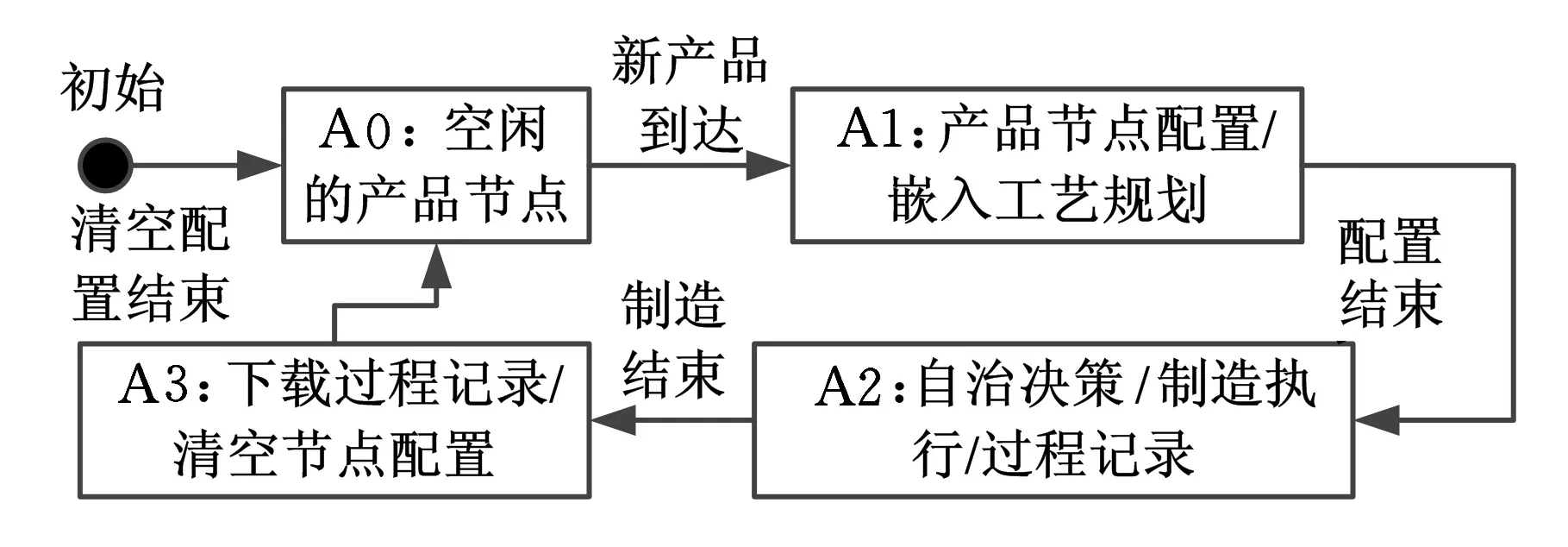

制造车间部署无线传感器网络后,产品通过附着在自身的传感器节点从附近相关传感器节点获取前面产品的加工过程信息和相关资源的状态信息,确定自己下一步的加工,从而实现产品驱动的自治控制。该过程中,产品节点自身扮演决策者的角色,它们自主地确定下一步的加工步骤,选择相应的加工和运输资源完成上述加工步骤,其活动如图3所示。当有新产品到达制造车间时,空闲的产品节点通过网关节点和ERP/CAPP系统进行通信,获取该产品的标识、名称、交货期及工艺规划信息,并写入到存储器中,然后安装在产品上,此时该产品就成了可以自治决策的智能产品。配置结束后,产品节点采用基于信息素的方法控制其加工过程直至结束。制造过程中,产品节点使用获得的标识与制造资源进行通信,获取构造信息素所需的数据,得到制造资源的状态,进行相应的决策,并在节点自身的存储器中记录有关加工过程的信息。当产品在制造车间完成加工后,传感器节点从产品上拆卸下来,将其记录的信息通过网关节点发送给企业信息系统,然后存储器被清空,节点变为空闲,可以为其他到达制造车间的产品所用。

图3 产品节点的活动

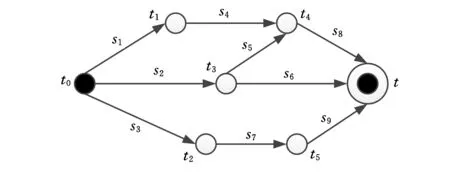

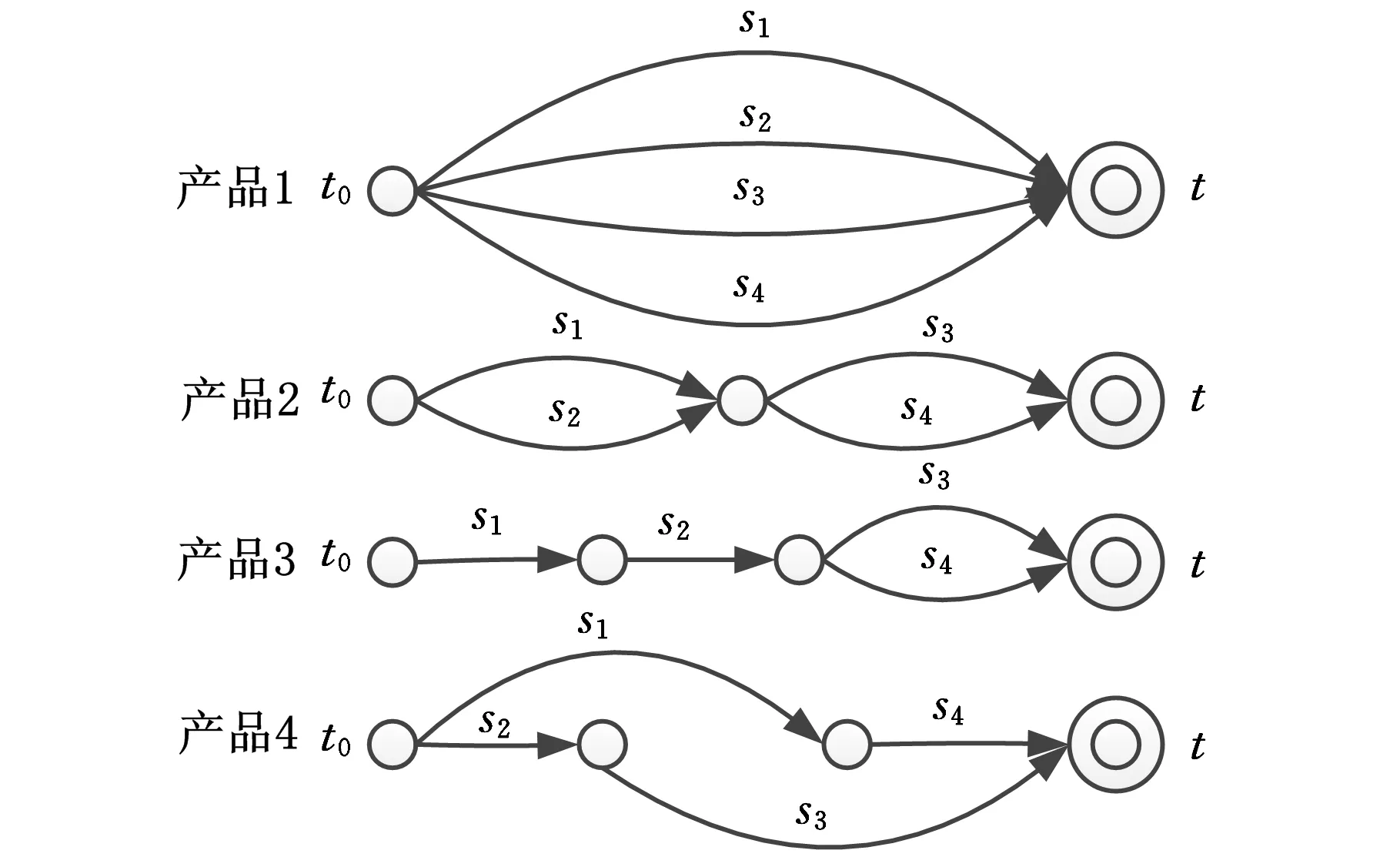

产品的工艺决定着产品的加工过程,随着加工过程的推进,产品自身的状态不断变化,因此产品节点维护相应的数据结构保存其工艺并记录产品状态的变化。同一产品的加工可能由不同的工艺步骤来实现,在实现同一工艺步骤时还可能选择不同的设备,我们用有向无环图(directed acyclic graph,DAG)来描述一个产品所有可能的加工路径。如图4所示,产品的加工路径用有向无环图G=(S,T)来描述。G中的节点T={ti|i=1,2,…,n}描述产品所处的状态,边{sj|j=1,2,…,m}描述执行加工过程的生产资源。G有2个特殊的节点(t0和t),分别对应产品进入生产线加工时的初始状态和完成了所有加工任务后的结束状态。产品的加工从t0开始,于t结束。图4中,从t0开始有多条路径可达t意味着产品可以有多条加工途径完成加工过程。

图4 产品的加工路径图

这样,自治控制问题就被转化为产品节点在G中寻找从t0到t的最短路径。本文采用基于信息素的方法求解该问题,产品节点相当于寻找从巢穴到食物的最近距离的蚂蚁,持续寻找从当前状态ti到结束状态t的最短路径。制造资源相当于蚂蚁走过的路径,距离由加工路径图中的边的权重确定,而该权重由经过该路径的蚂蚁(在对应资源上完成操作的产品)遗留下的信息素确定。因此,该算法的关键是信息素的更新及基于信息素的加工路径选择。

2.2信息素的定义与更新

基于信息素的自治控制算法的核心是从巢穴到食物的路径越短,蚂蚁遗留的信息素浓度就越高,从而吸引更多蚂蚁选择该路径,使该路径上的信息素浓度进一步提高。对应于制造车间自治控制,完成产品下一步操作所需的时间越短,产品就越有可能选择该资源进行下一步加工。因此,制造资源j对应边sj的信息素的浓度τj定义为该资源完成产品特定加工步骤所需时间的倒数。

在制造车间中,τj的值随着产品的流动不断发生变化。一个产品经由某一制造资源处理,状态发生变化时,对应边sj的τj也会发生变化,其变化值为

Δτj=1/(tLj-tEj)

(1)

其中,tLj为产品完成加工离开资源sj的时间;tEj为产品到达资源sj的时间;tLj-tEj描述了产品在资源sj上耗费的时间,包括加工时间和等待时间。因此,耗费的时间越短,留下的信息素浓度越高。

在生产开始时,资源边sj的初始信息素浓度为该资源平均加工时间的倒数。随着该资源开始加工产品,资源节点记录每一个产品的加工时间,并在产品完成加工后,更新的信息素浓度为

τj(t+1)=(1-ρ)τj(t)+Δτj

(2)

其中,ρ为挥发率,在0和1之间取值。挥发率的引入是为了扩大求解空间,避免陷入局部优化解。

2.3资源选择

资源选择确定产品的下一个加工操作在哪台设备上完成,相当于选择一条连接状态ti和tj的边sj。在基于信息素的方法中,信息素浓度高的边将会被优先选择。这里采用了概率性选择方法,而不是确定性选择方法,即产品不是一定选择信息素浓度最高的边(资源),而是信息素浓度最高的边(资源)被选中的概率最大。这种概率性的选择方法能进一步扩大求解范围,产生更好的结果。

具体来说,在产品的加工路径选择中,信息素浓度高的资源边被选中的概率大。产品会根据其所处的状态确定候选的资源边集合,该集合中每条边被选中的概率为

(3)

其中,Ui为和ti相连的边的集合;dj为从选择资源边j到达的状态到结束状态的平均路径长度;参数α、β用于调节资源边信息素浓度和资源边到达结束状态的距离这两个指标对最终概率的影响程度。β=0时,资源选择只考虑下一步的操作,即完成下一步操作所需时间最短的资源被选中的概率最大。β≠0时,资源选择考虑了从当前状态到产品加工完成的所有操作,选择能够使产品尽早完成的下一步操作及其资源。α=0,β≠0时,能够使整个产品加工过程最早完成的下一步操作及资源被选中的概率最大。dj的计算需要求解图中两点间的最短距离,但只要产品加工路径图的复杂程度不高,无线传感器节点具有足够的处理能力求解dj。

2.4工作流程

图5 产品节点和资源控制节点之间的协同

上述算法需要产品节点和制造资源控制节点的相互协同才能完成,其工作流程如图5所示。当某制造资源完成了某产品的特定操作后,其控制节点会向该产品节点发送“操作结束”消息。同时,该控制节点会更新信息素的浓度,并向所有产品节点发送“信息素浓度更新”消息。产品节点收到“信息素浓度更新”消息后会更新其加工路径图中对应边的信息素浓度,收到“操作结束”消息后会进行状态变换,进入下一状态。若下一状态不是结束状态,该产品节点会进行资源选择,选取下一条资源边,选定后向对应资源控制节点发送“资源请求”消息,对应资源控制节点确认后发送“资源确认”消息,产品节点发送“产品到达”消息,最终确定产品在该资源上开始加工。

基于上述讨论,基于信息素的控制算法的特点如下:产品的加工路径选择过程是并行的和相互独立的,产品之间的通信是非直接的,它们通过读取和改变周围环境信息来进行交互;产品寻找连接其加工路径图开始和结束状态的最短路径;产品一步一步地趋近其结束状态,在每个中间状态,产品根据信息素的浓度选择一条边达到下一状态;产品状态改变时,边的信息素浓度也随之改变;当产品到达结束状态时,其控制过程结束。

3 原型实现和实验

为了验证基于无线传感器网络的制造车间自治控制架构及相应的基于信息素的控制算法的可行性和优点,我们开发了相应的原型系统并进行了实验分析。

3.1原型实现

我们开发的原型系统的结构如图6所示。该系统中,产品节点、资源控制/感知节点由MEMSIC的TelosB节点实现。

图6 原型实现的结构

充当资源感知节点的TelosB节点的功能与普通无线传感器网络应用相似,采集安装区域的温度并将其传输给需要的资源控制节点。充当资源控制节点的TelosB节点通过USB接口与模拟资源控制器的计算机相连,实现对资源的控制。充当网关节点的TelosB节点通过USB接口同运行ERP系统的计算机相连,获取来自ERP的任务信息,并反馈任务的执行信息。充当产品节点的TelosB节点的功能如图3所示。

节点的操作系统采用开源的Contiki操作系统[12]。该操作系统支持多任务并发、动态的程序加载/卸载、基于Flash的文件系统和IP协议,并内置了时间同步模块。原型系统中节点的时间同步可以直接采用该模块实现。节点间的通信采用分簇路由协议实现,该协议基于ContikiuIP实现,其中,产品节点和资源控制节点、网关节点之间的通信基于“确认-重传”机制,以保证信息传输的正确性。本文重点在于实现自治控制,因此有关分簇路由协议的细节没有在此讨论。

基于信息素的自治控制算法由运行在各个节点之上的节点配置模块、产品调度模块和信息素更新模块协同完成。节点配置模块根据节点扮演的角色进行节点的(再)初始化和配置工作。对于产品节点,节点配置模块基于通过网关节点获得的信息构造产品的加工路径图,设置交货期等与任务相关的产品参数。对于资源控制/感知节点,节点配置模块设置必要的资源参数,如资源的标识、名称等。产品调度模块运行在产品节点上,维护产品的加工路径图和当前状态,并根据式(3)进行资源选择。当产品在某个资源上完成了指定操作后,信息素更新模块根据式(1)、式(2)更新信息素的浓度,并将其发送给所有产品节点。

3.2实验分析

在我们的实验场景中,制造车间包含4台机床(加工4种不同的产品)。我们部署了4台计算机作为机床控制器,4个TelosB节点同这4台计算机相连成为资源控制节点,20个TelosB节点充当产品节点,1台计算机运行ERP系统,1个TelosB节点同该计算机相连充当网关节点。4种产品的加工路径如图7所示,每个加工步骤的最短处理时间为1h。

图7 4种产品的加工路径图

为了模拟动态的制造环境,产品进入制造车间开始加工的数量和时间随机变化,模拟外部需求的动态变化,使制造车间的资源使用状态在满负荷和停工之间不断变化,变化的频率可以反映外部需求变化的剧烈程度,网关节点根据上述变化产生产品到达事件。车间中的制造资源都有可能出现故障,模拟制造系统内部的扰动。制造资源的MTBF和MTTR都服从指数分布,资源控制节点根据MTBF和MTTR的分布确定机床的加工能力。制造环境的动态化程度由上述分布变化的范围和频率确定。

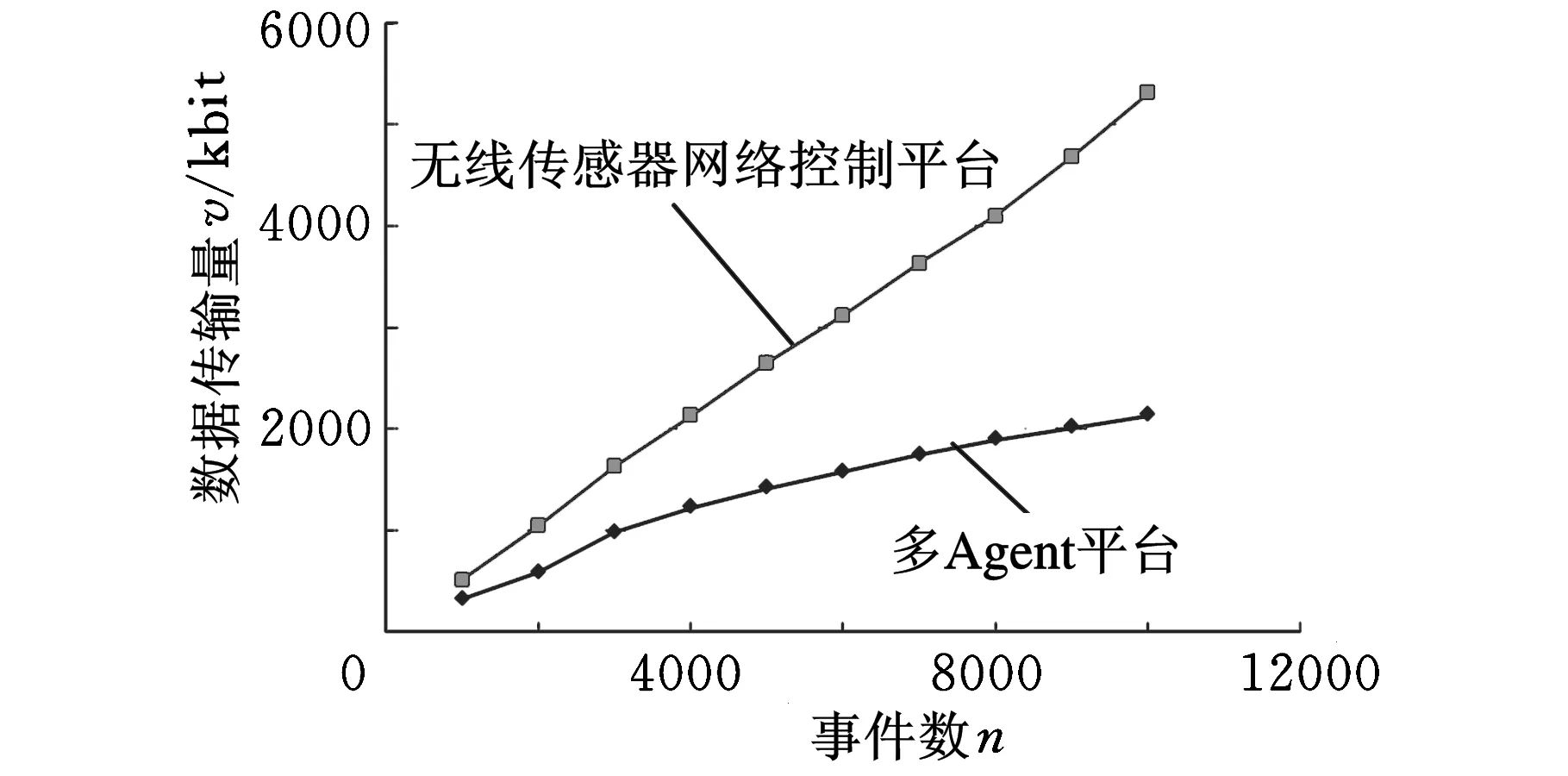

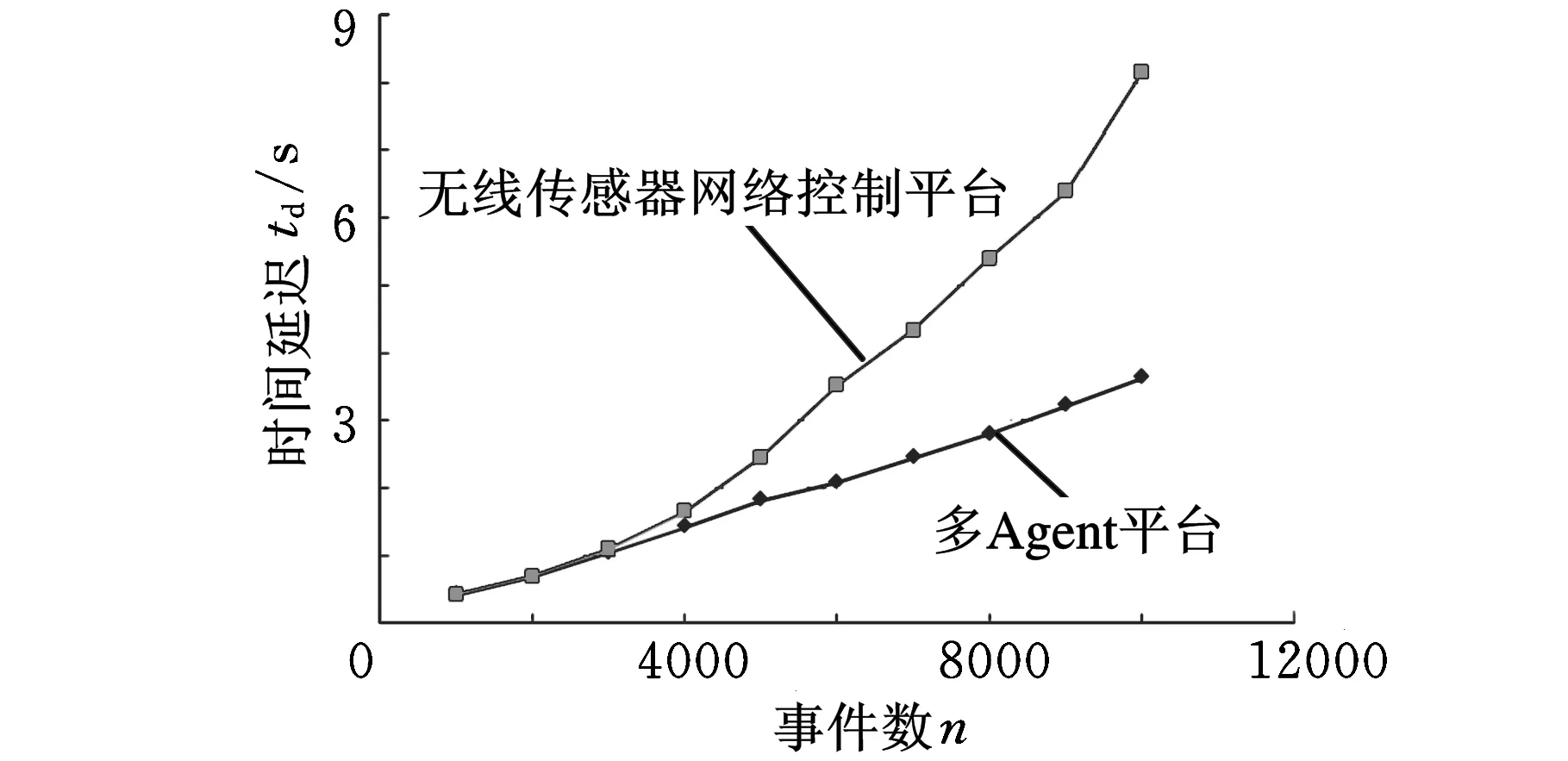

图8显示,基于无线传感器网络的自治控制平台充分利用了产品节点和资源控制节点的处理能力,产品加工路径的选择、制造资源状态的更新都在本地完成,无需像多Agent平台将数据传输至专用的控制计算机上完成,因此减小了系统内部的数据传输量,同时减小了对事件响应的延迟。而且,随着系统复杂程度的提高,系统内发生的事件越多,上述优势越明显。

(a)数据传输量

(b)事件响应延迟图8 数据传输量和事件响应延迟对比

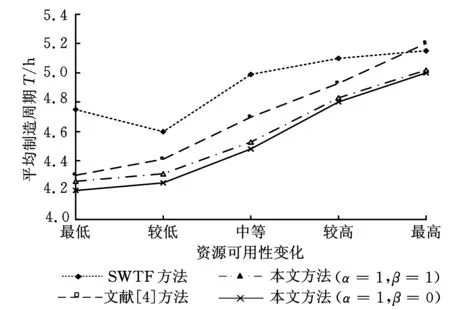

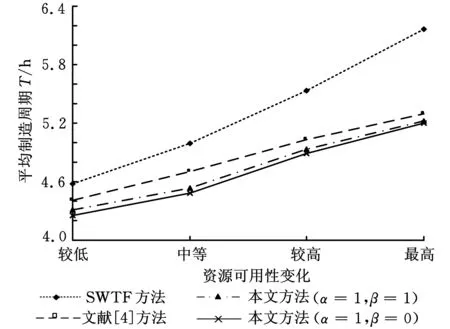

信息素的挥发率设定为0.5,此起加工路径图中每条路经的信息素中的历史值和最新更新值的比重相同。为了评价当前状态到最终结束状态的距离dj对性能的影响,参数α设置为1,参数β设置为0或1,性能指标为产品的平均制造周期。实验也将本文提出的方法同简单的启发式规则——最短等待时间优先(shortestwaitingtimefirst,SWTF)和Scholz-Reiter等[4]提出的方法进行了比较。

从图9、图10可以看出,本文提出的方法无论是在外部需求变化还是在内部扰动的情况下都获得了最好的结果。当制造环境的动态变化加剧时,上述3种方法的性能都会下降,但本文提出的方法的性能始终是最好的。

图9 内部扰动变化与平均制造周期的关系

图10 外部需求变化与平均制造周期的关系

图9显示了内部扰动的变化对性能的影响,当内部扰动的变化剧烈程度为中等及以下时,基于信息素的方法优于SWTF方法。当内部扰动的变化变得越来越剧烈,上述方法间的性能差别开始缩小。当内部扰动变化特别剧烈时,文献[4]方法的性能甚至还不如SWTF。这是因为基于信息素的方法通过累积信息素的浓度来改变产品的选择,因此需要一定的时间对外部环境的变化做出反应,而SWTF直接预测产品的等待时间,对内部环境变化的反应更快。但是,本文提出的方法改进了文献[4]方法中信息素简单移动平均的更新方式,对内部环境变化的反应更快,因此也得到了比文献[4]方法更好的性能。

图10显示了外部需求对性能的影响,无论资源的可用程度如何变化,基于信息素的方法的性能始终优于SWTF方法。资源可用程度的变化越剧烈,基于信息素的方法的性能优势越明显。这是由于SWTF方法依赖于对产品在某一资源前等待时间的预测。当资源频繁出现故障时,相应的预测时间的精度变差,大大影响了SWTF方法的性能。基于信息素的方法考虑制造资源在过去一段时间内的性能表现,对资源可用程度变化的适应性更好。本文提出的方法采用指数移动平均方法,综合考虑近期和远期的数据,因此性能更好。

图9、图10也显示了参数β对性能的影响,β=1时的性能要优于β=0时的性能。这是由于β=0时仅考虑从当前状态向前一步的状态,选取一个最短的路径,不考虑该路径是否会最快趋向最终结束状态;β=1时要考虑从当前状态到结束状态的路径,选取的路径趋向于最终结束状态。这也意味着在信息素中包含越多信息,进行越复杂的决策,效果越好。当制造环境的变化很快时,性能的差异又变小。这是因为随着动态性的变化,dj的变化也会加大,当前计算出的dj可能在随后的制造过程中变化,影响了性能。

综上所述,实验结果证明了基于无线传感器网络技术能够搭建制造车间控制系统,实现基于信息素的自治控制,并缩短产品的制造周期。

4 结语

本文研究了基于无线传感器网络的制造车间自治控制,提出了基于无线传感器网络的自治车间控制结构,并在此之上实现了基于信息素的自治控制算法,从而使得制造车间中的产品能够在内外部环境不断变化的情况下自主地选择加工路径及制造资源。原型的实验结果证实了该方法在外部需求及内部扰动动态变化的情况下能够获得满意的控制效果,同简单的启发式控制方法及Scholz-Reiter提出的基于信息素的方法相比,制造周期更短。

下一步我们将继续研究系统实现的效率问题,同时也会研究该控制方法的可伸缩性问题以及如何在自治控制中集成制造资源的智能及决策能力的问题。

[1]EIMaraghyH,AlGeddawyT,AzabA.ModelingEvolutioninManufacturing:ABiologicalAnalogy[J].CIRPAnnals-ManufacturingTechnology,2008,57(1):467-472.

[2]ZaehMF,BeetzM,SheaK,etal.TheCognitiveFactory[M]//ChangeableandReconfigurableManufacturingSystems.London:Springer,2009.

[3]BendulJ.ModelingandAnalysisofProductionLogisticsProcessesBasedonBiologicallyInspiredStrategies[D].Bremen:UniversityofBremen,2009.

[4]Scholz-ReiterB,deBeerC,FreitagM,etal.Bio-inspiredandPheromone-basedShopFloorControl[J].InternationalJournalofComputerIntegratedManufacturing,2008,21(2):201-205.

[5]CicirelloVA,SmithSF.AntColonyControlforAutonomousDecentralizedShopFloorRouting[C]//InternationalSymposiumonAutonomousDecentralizedSystems.WashingtonDC,2001:234-260.

[6]ArmbrusterD,deBeerC,FreitagM,etal.AutonomousControlofProductionNetworksUsingaPheromoneApproach[J].PhysicaA:StatisticalMechanicalandItsApplication,2006,363(1):104-114.

[7]HigueraAG,MontalyoAC.RFID-enhancedMulti-agentBasedControlforaMachiningSystem[J].InternationalJournalofFlexibleManufacturingSyststems,2007,19(1):41-61.

[8]ValckenaersP,VanBrusselH.HolonicManufacturingExecutionSystems[J].CIRPAnnals-ManufacturingTechnology,2005,54(1):427-430.

[9]YickJ,MukherjeeB,GhosalD.WirelessSensorNetworkSurvey[J].ComputerNetworks,2008,52(12):2292-2330.

[10]SeitzC,LegatC,LiuZ.FlexibleManufacturingControlwithAutonomousProductMemories[C]//2010IEEEConferenceonEmergingTechnologiesandFactoryAutomation.Bilbao,Spain,2010:156-178.

[11]GouyonD,DavidM.ImplementingtheConceptofProduct-drivenControlUsingWirelessSensorNetworks:SomeExperimentsandIssues[C]//Proceedingsof17thIFACWorldCongress.Seoul,2008:367-388.

[12]DunkelsA,GronvallB,VoigtT.Contiki-aLightweightandFlexibleOperatingSystemforTinyNetworkedSensors[C]//29thAnnualIEEEInternationalConferenceonLocalComputerNetworks.Tampa,FL,2004:455-462.

(编辑张洋)

Autonomous Shop Floor Control through Wireless Sensor Networking

Zhang Jie1Zhang Junping2Shi Ke3

1.Wenzhou Vocational & Technical College,Wenzhou,Zhejiang,325035 2.Zhejiang Industry & Trade Vocational College,Wenzhou,Zhejiang,325003 3.Huazhong University of Science and Technology,Wuhan,430074

An autonomous shop floor control system based on wireless sensor network was proposed to cope with the unforeseen inside and outside disturbances occurring frequently.In this system,the physical objects such as the parts and machines were enriched with competencies and abilities for communicating,computing and decision-making by sensor nodes embedding.A pheromone based control algorithm that imitated ants foraging behavior was developed to make the parts autonomously deciding efficient processing operations and routing paths.To demonstrate the feasibility and advantages of the proposed control system,a prototype implementation was developed,and experiments were made with this prototype implementation.The experimental results illustrate the advantages of the proposed approach and its capacity to surmount perturbations.

wireless sensor network;autonomous control;shop floor;pheromone-based control

2013-02-18

国家自然科学基金资助项目(50875187,50805058);教育部博士学科点专项科研基金资助项目(20110142110062);湖北省国际科技合作项目(2010BFA008)

TH166;TP391.8DOI:10.3969/j.issn.1004-132X.2015.02.014

张洁,男,1972年生。温州职业技术学院机械工程系副教授。主要研究方向为数字化装备、管理信息化、网络制造等。获得软件著作权十项。发表论文11篇。张俊平,男,1967年生。浙江工贸职业技术学院现代制造数字化技术中心副教授。石柯,男,1973年生。华中科技大学计算机学院教授、博士研究生导师。