基于PLC的新型自动薄壁管切断机设计

胡钰杰,李秋阳,张维良,高晨辉,刘斌超(合肥工业大学,安徽合肥230000)

基于PLC的新型自动薄壁管切断机设计

胡钰杰,李秋阳,张维良,高晨辉,刘斌超

(合肥工业大学,安徽合肥230000)

针对薄壁管切断过程中易变形、自动化程度不高的现状,提出了基于PLC的自动化薄壁管切断机方案。分析了薄壁管切割的常见问题,设计了机械本体,完成了基于PLC控制的详细设计。重点对机械部分的工作原理和PLC控制软件的设计进行了详细阐述。

薄壁管;自动切断机;西门子PLC

0 引言

目前市面上的薄壁不锈钢管,是用厚度为0.6~2mm的不锈钢板,通过特殊的焊接技术制成的管材,该种钢管广泛应用于航空航天、石油化工、食品医疗等行业。但是薄壁不锈钢管因其壁薄刚性差,夹紧容易发生变形[1],且不锈钢自身作为一种难切削材料,切削过程中塑形变形又比较明显,所以往往加工达不到要求。

目前,国内已有的管件切割机有以下缺点:上料和下料需要手动解决,自动化程度低;上料时需要操作者目测上料的长度,误差较大,造成产品的合格率偏低;没有专门用于薄壁管件切割的刀具,切割时产生较多切屑,造成材料的浪费和环境的污染;没有专门针对薄壁金属管件的夹具,夹紧过程中往往造成管件的变形。本文采用PLC控制实现了薄壁管切断机的智能化、可视化和人性化。在结构设计中避免使用液压缸,使整台机器的工作过程更加清洁,避免污染环境。通过改进结构和设计控制方法,大大降低了整机的成本,实现了全自动薄壁金属管件切断机的优化设计。

1 薄壁管切断机机械系统设计

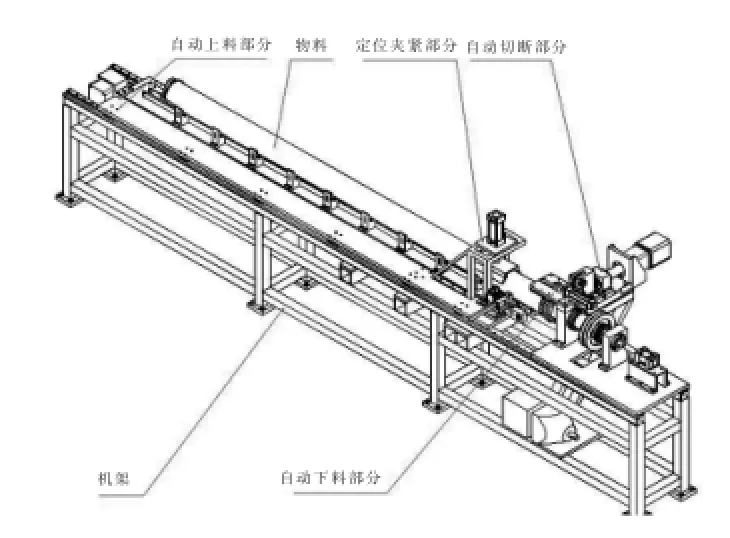

(1)机构的组成:主要由自动上料、定位夹紧、自动切断、自动下料和机架导轨五个部分组成。

(2)工作原理。如图1所示,物料放于导轨上,启动后PLC控制物料尾部的步进电机1动作,通过丝杆传动,控制推板推动物料前进。当物料首端遇到定位的光电传感器时,光电开关打开,控制步进电机停止运动,完成定位。此时,压紧气缸动作,压紧薄壁管,底部输送气缸启动,带动薄壁管和总台板前行,使薄壁管套上切割头。拉紧气缸拉紧拉杆,使切割头上膨胀套胀紧薄壁管。之后,压紧机构松开。异步电机启动,通过减速装置带动薄壁管旋转。步进电机2启动,刀具径向切割,切割完毕后,刀具退回。拉紧气缸松开,膨胀套在弹簧作用下回缩。夹紧机构夹紧,输送气缸退回。落料气缸启动前行,将切下的薄壁管从膨胀套上推下,落料气缸退回。进入下一个工作循环。

图1 薄壁管切断机三维图Fig.1 Three-dimensional diagram of thinwalled tube cutting machine

2 各关键部分的结构设计

(1)胀紧机构。相比较其他薄壁管切断机,本切断机具有独特的胀紧机构。市面上的切管机大多采用从外夹紧的方式,只有极少数是采用从内夹紧的方式,而这些采用从内夹紧的方式,如从内填料,采用胀紧套等,也不利用自动化改进。该胀紧机构有两个功能:胀紧工件和带动工件旋转。胀紧机构利用内外圆锥块实现夹紧,类似于楔形夹紧机构的原理。气缸拉杆前端的内胀紧块随拉杆向后退,使得外胀紧块沿径向移动从而胀紧薄壁管。异步电机带动带轮旋转,使空心的夹头旋转,进而使工件旋转。通过这种内胀紧,可以有效减少薄壁管的形变。

胀紧块有两种,分别为内胀紧块和外胀紧块。内胀紧块为圆台形状,大径尺寸为Φ24,小径为Φ20。外胀紧块共有四块,完全胀起时其外圆表面距离内胀紧块轴线的距离为33mm。当拉杆返回后,由弹簧将外胀紧块拉回复位。

(2)切断机构。切断机构的功能是在胀紧机构带动薄壁管旋转时,刀具沿薄壁管径向进给切断薄壁管,之后刀具复位。主要零部件有:刀具、刀具架、丝杆和电机。进给运动通过普通滑动螺旋传动实现。步进电机带动丝杆旋转,推动刀架沿管径方向前进,刀架上的刀具完成切断动作。

但由于实际情况限制,取d2=30mm,螺距P=6mm,即丝杠螺旋副的型号为Tr30×6-7e,其中径d2=27mm,大径d=31mm,小径d1=23mm。

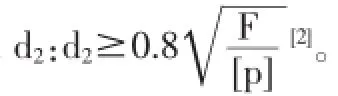

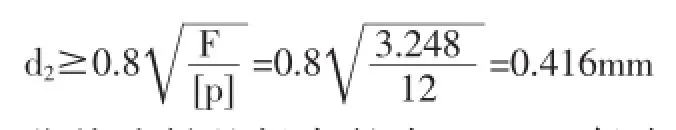

(3)上料机构。上料机构采用丝杆传动。步进电机带动丝杆旋转,其滑台上装有推板,推板推动管材前进指定距离。当管子前端触碰光电传感器,步进电机停转,完成上料动作。丝杆选用梯形螺纹,其螺纹中径d2确定方法与前面类似。取F=3.248N,[p]=12MPa,则:

此处选择丝杆大径为10mm。但由于丝杆长达1000mm,故需要校核稳定性。丝杆稳定性条件为:

其中,Fcr—临界载荷;F—丝杆受到的轴向载荷;SS—稳定性安全因数,SS=2.5~4。下面先确定临界载荷Fcr:

其中,λ—柔度;μ—长度系数,i—惯性半径。对于Q235钢,最小柔度值λp≈100,λ≥λp,故可以使用欧拉公式计算。

故丝杆会发生失稳。将丝杆直径增大到10.8mm以上,经校核计算,不会发生失稳。故我们选取大径为16mm的梯形丝杆。

(4)下料机构。下料动作由推板完成。安装在轴承座上的气缸推动安装在导轨上的推板。推板内孔的直径大于夹头外圆直径,小于薄壁管径,故可以将切断后的管材推下。

3 薄壁管切断机的电气系统设计

(1)控制系统的组成。控制系统由西门子PLC200,步进电机,异步电机,气缸,光电开关组成。

(2)控制流程见图2。

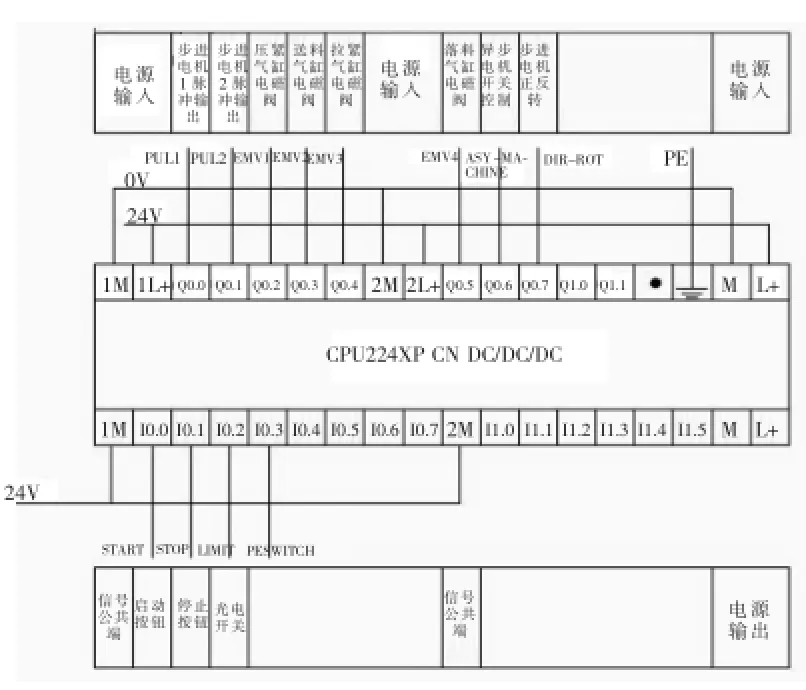

(3)PLC的硬件接线图。见图3、图4。

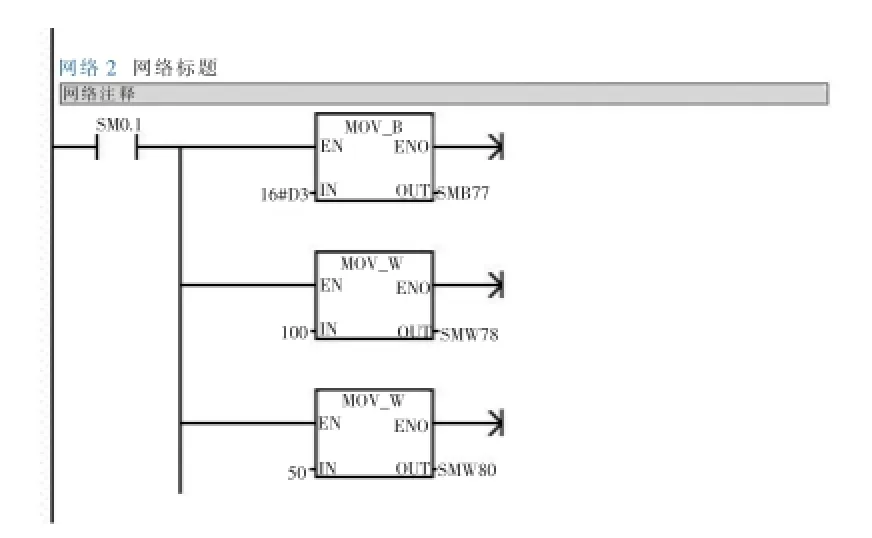

(4)主要程序。由于篇幅限制,仅罗列部分程序,见图5。

4 电机与气缸的选型

取摩擦系数μ=0.15[2],α=45°,则:

f=0.15×15.361×cos45°=1.624N

故推动管子的驱动力为:Fp=f=1.624N

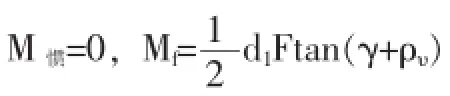

步进电机的输出力矩为:M=Mf+M惯

可以认为:

图2 控制流程图Fig.2 Flow chart of control

图3 PLC IO接口分配示意图Fig.3 Schematic diagram of distribution of IO port on PLC

图4 PLC IO接口接线图Fig.4 Connection diagram of IO port on PLC

图5 部分程序截图Fig.5 Partial program

由此我们可以选择电机系列为20的。

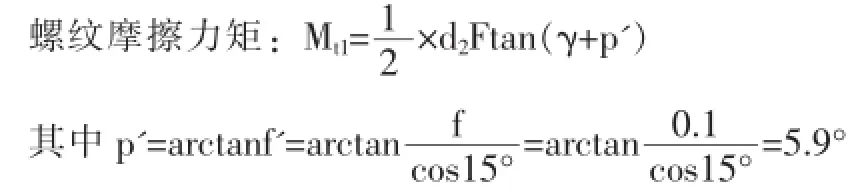

(2)切断机构电机选型:

螺旋传动的运动及其功率计算:

由此选择57系列步进电机57BYG250l-76,两相四线,静力矩为1.8N·m。

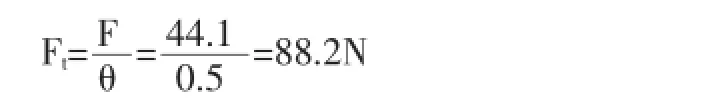

(3)上料机构的气缸选型。由设计可初步计算上料机构各部分质量合计为15kg,导轨的摩擦系数μ=0.15。气缸的实际轴向载荷为:

F=mgμ=30×9.8×0.15=44.1N

气缸的负载率θ=0.5,故理论出力:

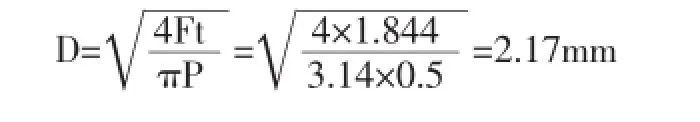

初选压力为0.5MPa,故气缸的内径为:

故选择CJLN20-100气缸。

(4)下料机构的气缸选型。由于所切的管料长度为100mm,故可知推下的管子的质量为:

m=ρlπ(D2-d2)=7800×0.1×3.142×(0.0652-0.0632)=0.627kg。取导轨的摩擦系数μ=0.15,气缸的实际轴向载荷为:

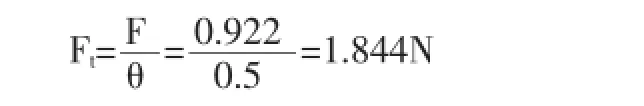

F=mgμ=0.627×9.8×0.15=0.922N

取气缸的负载率为θ=0.5,故理论出力:

初选压力为0.5MPa,故气缸的内径为:

5 结束语

基于PLC的新型自动化薄壁管切断机解决了薄壁管切割易变形的问题,优化了上下料、切割等机械结构,同时对电气系统的硬件接线和软件程序都给出了详细的结论,显著提高了系统的自动化程度。

[1]DREHTUTTER.LatheChucks[OL].www.schunk.com.

[2]闻邦椿.现代机械设计师手册[M].北京:机械工业出版社,2012.

[3]于冬.基于PLC技术的自动切管机控制系统的研究 [J].组合机床与自动化加工技术,2004,10.

[4]刘玉琼.基于PLC的矿山选料控制系统的设计[J].煤炭技术,2014,1.

[5]张建中.基于PLC控制的新型管道自动切割机[J].轻工机械,2012,12.

[6]赵汉雨.新型纸箱包装机PLC控制系统设计[J].轻工机械,2011,6.

[7]T.H.C.Childs.Friction modelling in metal cutting.[J].Wear,2005,3.

[8]朱荣钱,朱永升,于艾华,等.胀紧机构在带锯切割中的应用[J].现代制造工程,2009,8.

[9]钱应平.薄壁不锈钢管切管机的设计[J].机床与液压,2014,16.

New Type of Design of Automatic Thin-walled Tube Cutting Machine Based on PLC

HU Yu-Jie,LI Qiu-Yang,ZHANG Wei-Liang,GAO Chen-Hui,LIU Bin-Chao

(Hefei University of Technology,Hefei Anhui 230000,China)

On the condition that there are several problems on cutting thin-walled tube such as shear deformation and low-level automation,we put forward a project of automatic thin-walled tube cutting machine based on PLC.In the essay,there are analysis of common problems about thin-walled tube cutting,designs of mechanical parts and details of codes based on programmable logic controller.Above all,our core work is illustrating operating principle of mechanical parts and projects of programmable logic controller.

thin-walled tube;automatic cutting machine;siemens PLC

TB47

Adoi:10.3969/j.issn.1002-6673.2015.05.013

1002-6673(2015)05-033-04

2015-08-10

胡钰杰(1993-),男,安徽淮南人,本科生。研究方向:电气自动化;通讯作者:朱华炳(1963-),男,安徽怀宁人,教授。合肥工业大学机械与汽车工程学院执行副院长,安徽省机械工程学会常务理事,华东高校工程训练教学学会理事长。研究方向:①机电装备设计与制造;②数控加工技术及应用;③生产物流规划与仿真;④制造系统系统工程理论及应用技术。已发表论文六十多篇。