高浓度煤泥水处理效果的可行性研究

张迟强李延锋金吉元

(1.中国矿业大学化工学院,江苏省徐州市,221116;2.兖矿集团济宁三号煤矿选煤厂,山东省济宁市,272000)

高浓度煤泥水处理效果的可行性研究

张迟强1李延锋1金吉元2

(1.中国矿业大学化工学院,江苏省徐州市,221116;2.兖矿集团济宁三号煤矿选煤厂,山东省济宁市,272000)

针对常规浮选设备对高浓度煤泥水处理效果不佳等问题,采用充气浮选和常规浮选两段浮选的方式对其进行处理,分别探究了充气量和矿浆浓度这两个因素对高浓度煤泥水浮选效果的影响,并确定了各自最佳水平分别是充气量为0.10 m3/h以及矿浆浓度为200 g/L。在此条件下对高浓度浮选与普通浮选进行了对比试验,结果表明高浓度浮选精煤产率提高了0.74%,尾煤灰分提高了2.73%,浮选效果较为显著。

高浓度煤泥水 充气量 矿浆浓度 浮选效果

随着地质条件的变化以及煤炭开采机械化程度的提高,原煤中的细粒级含量不断增加,而煤炭得到有效分选的前提是将煤与矸石充分的解离,入选前大块原煤的破碎势必会使细粒粉煤的含量进一步加大,加之重介分选工艺对煤过粉碎现象严重,导致煤炭在分选过程中细粒粉煤的含量越来越高。目前选煤厂中对细粒粉煤的处理工艺主要为浮选,然而随着重介选煤法逐步取代跳汰选煤法,其吨煤耗水量比跳汰选煤法减少1/3,致使浮选入料浓度变高,部分选煤厂的入料浓度可达120~160 g/L,超出了浮选机和浮选柱的浮选浓度上限,导致浮选精煤的质量变差,分选效果很不理想。

针对上述难题,本文对高浓度煤泥水采用两段浮选的方式进行处理,即在传统浮选前加一段充气浮选,使可浮性好的煤优先浮选出来,保证精煤产率,由于一段煤的浮出使矿浆浓度降低,达到传统浮选的入料浓度,二段即可采用常规浮选,保证精煤质量,两段精煤混合得到最终精煤。

1 试验装置

浮选机采用实验室普通的XFD-1.5型单槽浮选机,为了实现分段浮选的目的,该系统增加了一套充气装置,由空气流量计和空气压缩机组成,浮选试验系统如图1所示。

图1 浮选试验系统

其工作流程为空气泵产生稳定气流,经缓冲瓶缓冲后,通过空气流量计控制进入浮选机内进行充气浮选的空气量,充气浮选完成后停止通气,浮选机进行二段浮选。

2 煤样性质分析

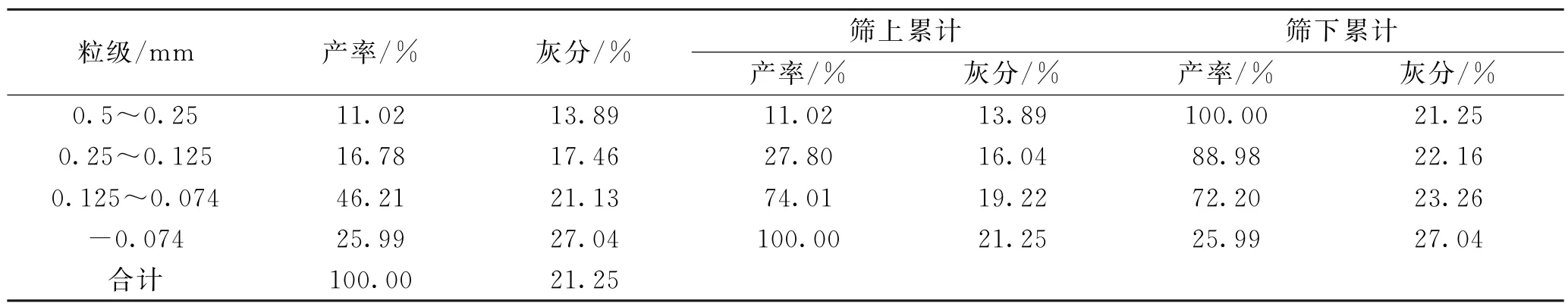

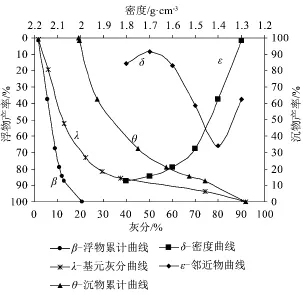

试验煤样来自河南新龙矿业梁北选煤厂入浮煤泥,该厂原煤煤泥含量较大,且煤质较脆,易泥化。按照《煤粉筛分试验方法》(MT/T58-1993)和《煤粉浮沉试验方法》(MT/T57-1993)对试验所用煤样进行小筛分和密度分析,得到煤泥粒度以及密度组成见表1和表2,根据表2做出煤泥可选性曲线如图2所示。

表1 煤泥粒度组成

由表1可以看出,随着粒度减小,各粒级的灰分逐渐升高,-0.074 mm粒级灰分为27.04%,高于煤泥总体灰分,说明矸石存在泥化现象,对浮选效果将会产生一定影响;煤泥中0.125~0.074 mm的产率含量占46.21%,但灰分却达到21.13%,高灰细泥含量较多;0.5~0.25 mm粒级虽然产率仅有11.02%,但灰分却最低,能否有效分选该部分粗颗粒对最终浮选效果有较大的影响。

表2 煤泥密度组成

由表2可以看出,煤泥的主导密度级为1.3~1.4 g/cm3和1.4~1.5 g/cm3,总产率达到65.97%,密度级为1.3~1.4 g/cm3和1.4~1.5 g/cm3的加权平均灰分为9.18%,对于这部分低灰精煤,可以适当提高浮选浓度,采用充气浮选,优先浮选该部分精煤,以保证精煤产量;+1.5 g/cm3部分灰分较高,采用常规浮选以保证精煤质量。

从图2煤泥可选性曲线分析可知,当精煤灰分为11.5%时,理论分选密度为1.62 g/cm3,邻近密度物含量为14%,属中等可选。

3 一段充气量和矿浆浓度对高浓度浮选的影响

与传统浮选不同,本次试验在处理高浓度煤泥水时由于增加了1套充气装置,充气量的多少将会影响最终的浮选效果。由于本文研究的内容为煤泥水的高浓度浮选,与常规浮选的区别就在于矿浆浓度的提高,因此有必要进行充气量和矿浆浓度对高浓度浮选效果的探究。

图2 煤泥可选性曲线

3.1一段充气量对高浓度浮选的影响

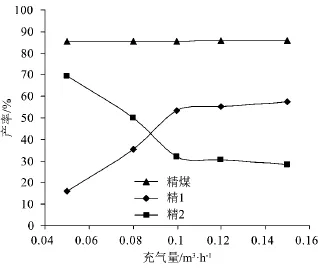

浮选试验条件:矿浆浓度为200 g/L,煤油作为捕收剂选用240 g/t,仲辛醇作为起泡剂选用128 g/t,药剂加在充气前,充气时间为2 min。充气量由小到大,分别为0.05 m3/h、0.08 m3/h、0.10 m3/h、0.12 m3/h和0.15 m3/h。充气量探索试验结果见表3,根据表3做出充气量与精煤产率和灰分关系曲线如图3和图4所示(以下各图中精1和精2分别表示一段精煤和二段精煤)。

由表3、图3和图4可以看出,精煤产率基本保持不变,随着充气量的增加,精1的产率逐渐增加,精2的产率逐渐下降,在充气量达到0.1 m3/h之前,精1产率变化较大,原因在于此阶段充气量明显不足,导致浮选速率较低,而当充气量大于0.1 m3/h时,充气量过大又恶化了浮选环境,不利于浮选效率的提高,因此精1产率变化较小;精煤灰分先升高后降低,原因在于当充气量较小时,所得精煤主要由精2构成,而精2为普通浮选,对高浓度煤泥水处理效果不好,所以灰分较高。随着充气量的增加,一段效果分选效果逐渐发挥优势,可以有效处理高浓度煤泥水,因而总精煤灰分降低。随着充气量继续加大,由于浮选环境的恶化,致使高灰细泥进入精煤当中,所以灰分又快速升高。

图3 充气量与精1、精2及精煤产率关系

图4 充气量与精1、精2及精煤灰分关系

表3 充气量探索试验结果

基于综上所述可知,当充气量为0.1 m3/h时,精煤灰分最低,浮选效果最好。

3.2矿浆浓度对高浓度浮选的影响

为了区别于普通浮选,试验选择从普通浮选上限120 g/L进行探索,浓度依次为120 g/L、140 g/L、160 g/L、180 g/L、200 g/L、220 g/L、240 g/L和260 g/L。其他试验条件为:药剂加在充气前,煤油作为捕收剂选用240 g/t,仲辛醇作为起泡剂选用128 g/t,充气时间为2 min,充气量为0.1 0 m3/h。矿浆浓度探索试验结果见表4,矿浆浓度与精煤产率和灰分曲线如图5和图6所示。

表4 矿浆浓度探索试验结果

图5 矿浆浓度与精1、精2及精煤产率关系

图6 矿浆浓度与精1、精2及精煤灰分关系

由表4、图5和图6可以看出,精煤产率基本保持不变,精1产率随着浓度升高呈现先升后降趋势,且在160 g/L时产率达到最大,这是由于此次探索试验所用浓度相比充气量探索试验浓度相对偏高,造成这8组试验因其他某种条件如药剂量过剩,而导致精1产率随着浓度的升高而增大,浓度增大到160 g/L之后,由于一段处理量有限,精2产率快速增加,浓度继续增大至180 g/L后,大量高灰细泥被强制浮出,导致精1和精2的灰分明显增高,而两者产率基本维持不变。当浓度达到240 g/L以后,由于浓度太高,一段浮选的进行不够彻底,二段浮选所能处理的浓度也已达到极限,从而造成分选效果变差,导致精1产率降低和精2灰分下降。

综上分析,矿浆浓度在200 g/L时,精煤灰分为11.48%,最接近要求灰分11.50%,此时产率达到85.47%,实现了产率最大化。因此,矿浆浓度采用200 g/L。

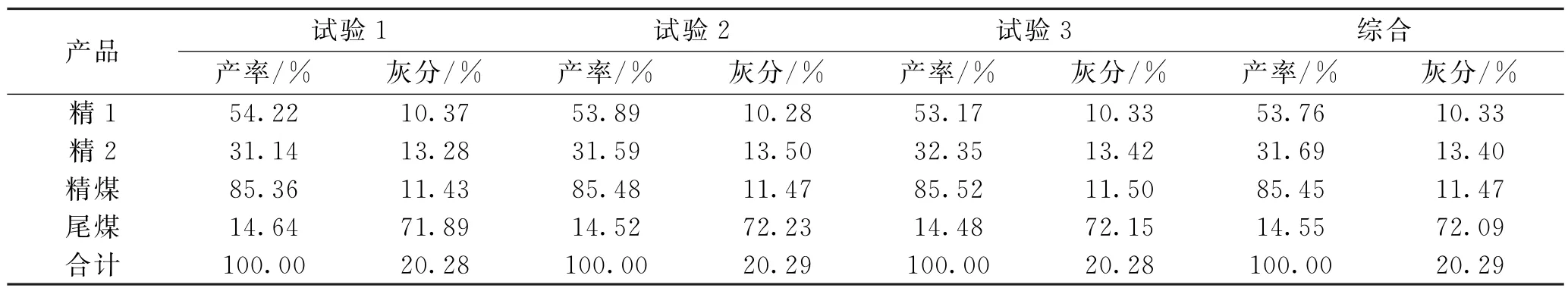

4 高浓度浮选与普通浮选分选效果对比

根据前期探索试验结果可知,在浮选机前加一段充气浮选有助于改善高浓度煤泥水的处理效果,为了判断高浓度浮选的可行性,又对普通浮选试验进行了对比试验。高浓度浮选试验条件选用矿浆浓度为200 g/L,药剂加在充气前,煤油作为捕收剂选用240 g/t,仲辛醇作为起泡剂选用128 g/t,充气时间为2 min,充气量为0.1 m3/h,浮选机高浓度浮选试验结果见表5;普通浮选试验条件选用矿浆浓度为100 g/L,煤油作为捕收剂选用240 g/t,仲辛醇作为起泡剂选用1 2 8 g/t,浮选机普通浮选试验结果见表6。

表5 浮选机高浓度浮选试验结果

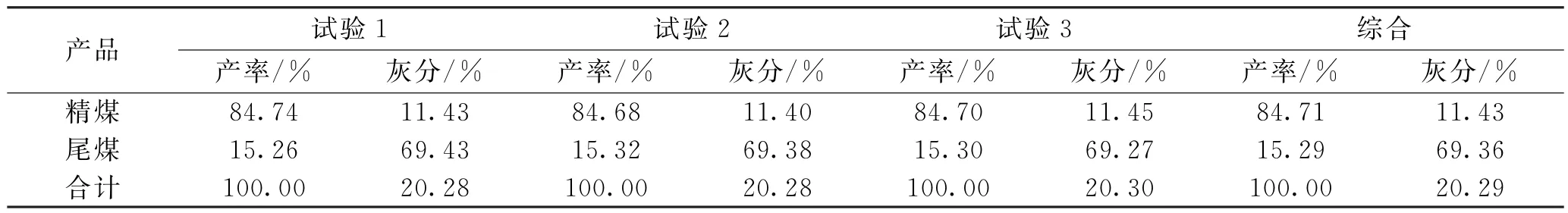

表6 浮选机普通浮选试验结果

由表5和表6可以看出,普通浮选试验最终精煤平均灰分为11.43%,产率为84.71%,高浓度浮选精煤平均灰分为11.47%,虽然灰分较普通浮选灰分偏高,但其灰分满足要求11.50%的条件,且产率达到85.45%,与普通浮选相比提高了0.74%,从企业经济效益角度来说,实现了效益最大化原则。普通浮选试验尾煤平均灰分为69.36%,与高浓度浮选尾煤平均灰分达72.09%相比明显偏低,原因可能是由于浮选浓度的提高,增加了粗颗粒与气泡的碰撞几率,改善了粗颗粒的矿化效果,使得煤泥中这部分低灰粗颗粒在分选过程中没有错配进入尾煤当中,从而使得尾煤灰分升高。

综上所述,在最终精煤灰分要求为11.50%条件下,高浓度浮选精煤产率较普通浮选提高了0.74%,尾煤灰分提高2.73%,可以看出高浓度浮选可以有效降低尾煤中的精煤损失,提高精煤回收率,强化分选效果,使煤泥得到更有效的分选。

5 结语

随着原煤中细粒含量的不断增多,煤泥水浓度也会相应的越来越高,现有浮选设备的不足势必会使高浓度煤泥水的处理成为选煤厂亟需解决的问题,本文在传统浮选机的基础上外加一段充气浮选,通过试验条件优化与普通浮选试验作对比,对高浓度煤泥水的处理取得了良好效果,在最终精煤灰分要求为11.50%条件下,高浓度浮选精煤产率较普通浮选提高了0.74%,尾煤灰分提高2.73%。不仅证实了高浓度煤泥水处理的可行性,同时也为后续实验设备的研发和应用提供了借鉴意义。

[1] 桂夏辉.煤泥分选过程强化及两段式分选研究[D].中国矿业大学,2012

[2] 董玉娇,谢广元,刘均章等.浮选柱与浮选机分选煤泥的试验研究[J].矿山机械,2010(7)

[3] 王加强,史新忠,单光明等.FXZ静态浮选柱与浮选机分选高灰细泥的效果对比 [J].煤炭加工与综合利用,2007(3)

[4] 张秀峰,谢广元,谢领辉等.预浮选式浮选柱分选细粒粉煤的试验研究[J].洁净煤技术,2010(1)

[5] 王市委,陶秀祥,吕泽鹏等.高灰难选细粒煤泥煤质分析及其浮选工艺探讨 [J].中国煤炭,2010(11)

[6] 谢广元,刘博,倪超等.浮选柱工艺优化处理高灰细粒煤泥[J].有色金属,2013(10)

[7] 匡亚莉.选煤厂工艺设计与管理[M].徐州:中国矿业大学出版社,2006

[8] 路启荣,谢广元,吴玲.浮选柱技术的新发展 [J].中国煤炭,2002(4)

[9] 李明勇.充气旋流微泡浮选柱处理高浓度煤泥水研究[D].中国矿业大学,2012

[10] 陈建中,王乐然,安文华等.选煤标准使用手册[M].北京:中国标准出版社,1999

(责任编辑 王雅琴)

Feasibility research of high concentration slime water treatment effect

Zhang Chiqing1,Li Yanfeng1,Jin Jiyuan2

(1.School of Chemical Engineering and Technology,China University of Mining and Technology,Xuzhou,Jiangsu 221116,China;2.Coal Preparation Plant Jining No.3 Coal Mine,Yankuang Group Co.,Ltd.,Jining,Shandong 272000,China)

Aimed at problem of conventional flotation equipment failed to bring great treatment effects on high concentration slime water,the authors used aeration flotation and general flotation method to respectively explored inflating volume and pulp density factors'influences on flotation effects of high concentration slime water,they also found that the optimal level of inflating volume and pulp density were 0.10 m3/h and 200 g/L.The authors conducted contrast tests between high concentration flotation and general flotation when the inflating volume and pulp density get the optimal level,the results showed that productivity of cleaned coal increased 0.74%and ash content of coal increased 2.73%,which revealed that high concentration slime water flotation has significant flotation effect.

high concentration slime water,aeration quantity,pulp density,flotation effect

TD946

A

张迟强(1990-),男,山东济宁人,矿物加工专业在读研究生,主要研究方向为细粒煤分选。